In der langen Geschichte der menschlichen Zivilisation spielt die Metallgusstechnik zweifellos eine zentrale Rolle. Von einfachen Bronzegefäßen in der Antike bis hin zu komplexen und anspruchsvollen mechanischen Komponenten in der modernen Industrie hat der Metallguss als uralter und dynamischer Herstellungsprozess die glorreiche Geschichte des technologischen Fortschritts der Menschheit miterlebt. Diese Technologie hat nicht nur tiefgreifende Auswirkungen auf unsere Produktionsmethoden, sondern bereichert auch die materielle Kultur der menschlichen Gesellschaft erheblich. AlsoWie funktioniert Metallguss?Heute ist dieDas Longsheng-Teamnimmt jeden mit in den Ozean des Wissens über Metallguss, um es herauszufinden.

Was ist Metallguss?

Metallguss ist ein HerstellungsverfahrenDabei wird geschmolzenes Metall in Formen gegossen, um 3D-Metallteile herzustellen. Die Form enthält Hohlräume mit der gewünschten Geometrie, und das geschmolzene Metall kühlt ab, um das erstarrte Teil zu bilden.

Das Wort "Guss" bezieht sich auch auf Teile, die durch ein Gussverfahren hergestellt werden, das 6.000 Jahre alt ist. In der Vergangenheit wurden Gießverfahren verwendet, um komplexe und große Teile herzustellen, die mit anderen Herstellungsverfahren nur schwer oder kostspielig herzustellen wären.

Gießen ist die erste Wahl für komplexe Geometrienweil es kostengünstiger ist und der Prozess einfacher ist im Vergleich zu z.B.CNC-Bearbeitung.Aber auch für die einfachsten Formen wird das Gießen aufgrund seiner schnellen Durchlaufzeit und seiner großen Produktionskapazitäten häufig verwendet. Heutzutage ist die Verwendung von Gussprodukten so weit verbreitet, dass Sie unabhängig von der Umgebung, in der Sie sich befinden, nicht um die Verwendung von Gussprodukten herumkommen. Einige Beispiele für Metallgussprodukte sind Motorblöcke, Hydranten, Elektromotoren, Werkzeuge, Ampeln, Schächte, Rohre, Ventile und verschiedene Armaturen.

Was sind die Vor- und Nachteile des Metallgusses?

Als Metallumformverfahren mit langer GeschichteMetallguss spielt eine wichtige Rolle in der modernen Fertigung. Es ist nicht nur in der Lage, Metallteile mit komplexen Formen und präzisen Abmessungen herzustellen, sondern weist auch eine hohe Materialausnutzung und Wirtschaftlichkeit auf. AberMetallguss hat auch einige inhärente Herausforderungen und Einschränkungen.

Vorteile des Metallgusses

- Bei Metallgussverfahren können Werkstücke mit komplexen Formen hergestellt werden, insbesondere komplizierte innere Hohlräume wie Kästen, Zylinderblöcke usw.;

- Große Auswahl an Anpassungen;

- DasBeim Metallgussverfahren kann kostengünstiges Eisen verwendet werdenund Stahlschrott, Frässchutt usw., und die Gießausrüstung ist relativ gering.

- Die Größe und das Gewicht sind bei Werkstücken aus Metallguss nahezu unbegrenzt;

- Die Form und Größe der Gussteile liegen sehr nah am Werkstück. Dadurch reduziert das Metallgussverfahren den Aufwand an weiterem Bearbeitungsaufwand und spart die metallischen Werkstoffe.

Nachteile des Metallgusses

- Die relativ aufwändigeren Produktionsabläufe machen es schwieriger, die Gießprozesse vollständig zu kontrollieren.

- Die Gusswerkstücke sind anfälliger für Gussfehler;

- Relativ schlechte Maßkonsistenz und Genauigkeit;

- Im Vergleich zu Schmiedeteilen gleicher Größe und Form ist die Eigenqualität von Gussteilen schwächer und die Tragfähigkeit geringer als die von Schmiedeteilen;

- Schlechte Arbeitsumgebung mit hohen Temperaturen, Staub und hoher Arbeitsintensität.

Wie funktioniert Metallguss?

Das Metallgussverfahren ist ein Verfahren, bei dem Metall zu einer Flüssigkeit geschmolzen wird, die bestimmte Anforderungen erfüllt, und in eine Form gegossen wird. Nach dem Abkühlen, Erstarren und Reinigen erhält man ein Gussteil mit einer vorgegebenen Form, Größe und Leistung. Im Folgenden finden Sie eine detaillierte Einführung in dieMetallgussverfahren:

- Vorbereitung des Schnittmusters:Die ersten Schritte in derBei Metallgussverfahren wird oft ein Modell erstellt, bei dem es sich um eine exakte Nachbildung des endgültigen Teils handelt, das im nachfolgenden Formenbau verwendet wird. Die Modelle sind in einer Vielzahl von Materialien erhältlich, darunter langlebige Arten wie Holz und Kunststoff sowie Einweg-Wachsmaterialien, je nach Ihren Gussanforderungen.

- Kern-Design:Bei Teilen, die mit Hohlstrukturen gegossen werden müssen, ist die Konstruktion des Kerns entscheidend. Es handelt sich um ein festes Stück Material, das in den Formhohlraum eingebracht wird, um die innere Geometrie des Gussstücks zu definieren. Beim Gießen von röhrenförmigen Objekten wird beispielsweise ein zylindrischer Kern in eine größere zylindrische Form gelegt, um sicherzustellen, dass im Inneren des Gussstücks eine entsprechende Hohlstruktur gebildet wird.

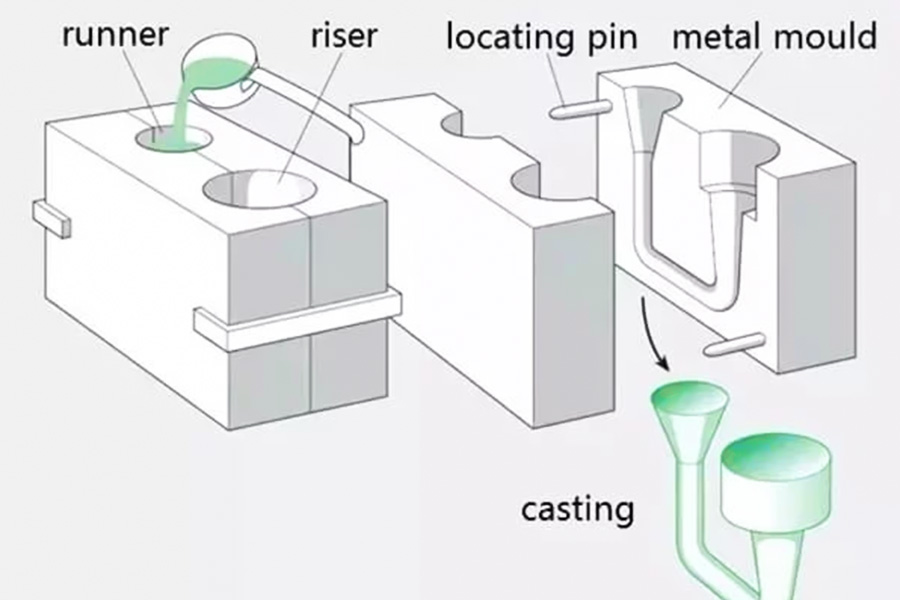

- Formgebung:Die Methode zur Herstellung der Form variiert je nach Gießverfahren. Permanente Metallformen werden mitCNC-Maschinen, während Sandformen konstruiert werden, indem eine Sandmischung Schicht für Schicht auf die Oberfläche des Modells aufgetragen wird. Der Formenbau ist eine professionelle Fertigkeit, die den gesamten Prozess von der Konstruktion bis zur Formgebung abdeckt.

- Füllung der Form:Metall wird bis in den geschmolzenen Zustand erhitzt und durch Schwerkraft oder Druck in den Formhohlraum eingespritzt. Beim Schwerkraftguss fließt die Metallschmelze auf natürliche Weise in die Form; Beim Druckguss wird das Metall unter hohem Druck in die Form gepresst, was eine hohe Schließkraft erfordert, um die Integrität und Sicherheit der Form zu gewährleisten.

- Teileauswurf:Sobald das Gussteil abgekühlt und erstarrt ist, kann es aus der Form genommen werden. Für den Sandguss bedeutet dies in der Regel die Zerstörung der Form, um das Gussteil freizusetzen; Bei Gießprozessen mit Kokillen hingegen können die beiden Formhälften getrennt werden, um eine Wiederverwendung der Form zu ermöglichen.

- Nachbearbeitung:Bevor die Metallgussteile in Betrieb genommen werden, müssen sie möglicherweise gereinigt werden (z. B. Entfernen von Schimmelresten) und andere notwendige Nachbearbeitungsschritte durchgeführt werden, um die Qualität und Leistung der Teile sicherzustellen.

Welche Arten von Metallgussverfahren gibt es?

1. Sandguss

Sandguss ist ein universelles Gießverfahren, mit dem jede Metalllegierung gegossen werden kann, unabhängig davon, ob es sich um Eisen- oder Nichteisenmetalle handelt. Es wird häufig in der Massenproduktion in industriellen Einheiten wie Metallgussteilen für die Automobilindustrie wie Motorblöcken, Zylinderköpfen, Kurbelwellen usw. eingesetzt.

Bei dem Verfahren werden Formen aus siliziumbasierten Materialien, wie z. B. natürlich gebundenem Sand oder synthetischem Sand, verwendet, um eine glatte Formoberfläche zu erzeugen. Die Formoberfläche besteht aus zwei Teilen, der oberen Form (oberer Teil) und der unteren Form (unterer Teil). Ein Ausgießbecher wird verwendet, um geschmolzenes Metall in die Form zu gießen, wo es sich verfestigt, um die endgültige Form zu bilden. Schließlich wird überschüssiges Metall abgeschnitten, um das endgültige Metallgussprodukt zu vervollständigen.

2. Das Casting

Während beim Sandguss Legierungen mit höheren Schmelzpunkten geschmolzen werden können, können Sie mit Druckguss Metalle mit niedrigeren Schmelzpunkten formen. Nachdem Sie das Material von einem festen in eine heiße geschmolzene Flüssigkeit umgewandelt haben, können Sie es in eine langlebige Druckgussform aus gehärtetem Stahl injizieren. Diese Werkzeuge bestehen aus einem Hohlraum, einem Kern und manchmal einem Einsatz. Im Gegensatz zum Kunststoffspritzguss ist die Bearbeitung von Seitenmerkmalen nach dem Gießen manchmal praktikabler als die Verwendung von Seitenwirkungen. Der Druckguss geht auf das 19. Jahrhundert zurück.

Seit seinem Aufkommen in der Fertigungswelt wurden zwei Arten von Programmen für Ihren Gebrauch entwickelt. Die erste ist eine Warmkammer, die über einen eingebauten Ofen in der Maschine verfügt, um das Material zu schmelzen. Wenn Sie das Kaltkammerverfahren, das zweite Verfahren, verwenden, schmelzen Sie das Material in einem separaten Ofen und bewegen dann das geschmolzene Material in die Injektionskammer. Sie können Druckguss für die Großserienproduktion von Teilen für die Luft- und Raumfahrt und die Automobilindustrie sowie von Spielzeug, Möbeln und Elektronik einsetzen. Der Druckguss wird über die Kerndienste von Longsheng bereitgestellt, und Angebote können über die Sofortangebots-Engine erstellt werden.

3. Feinguss

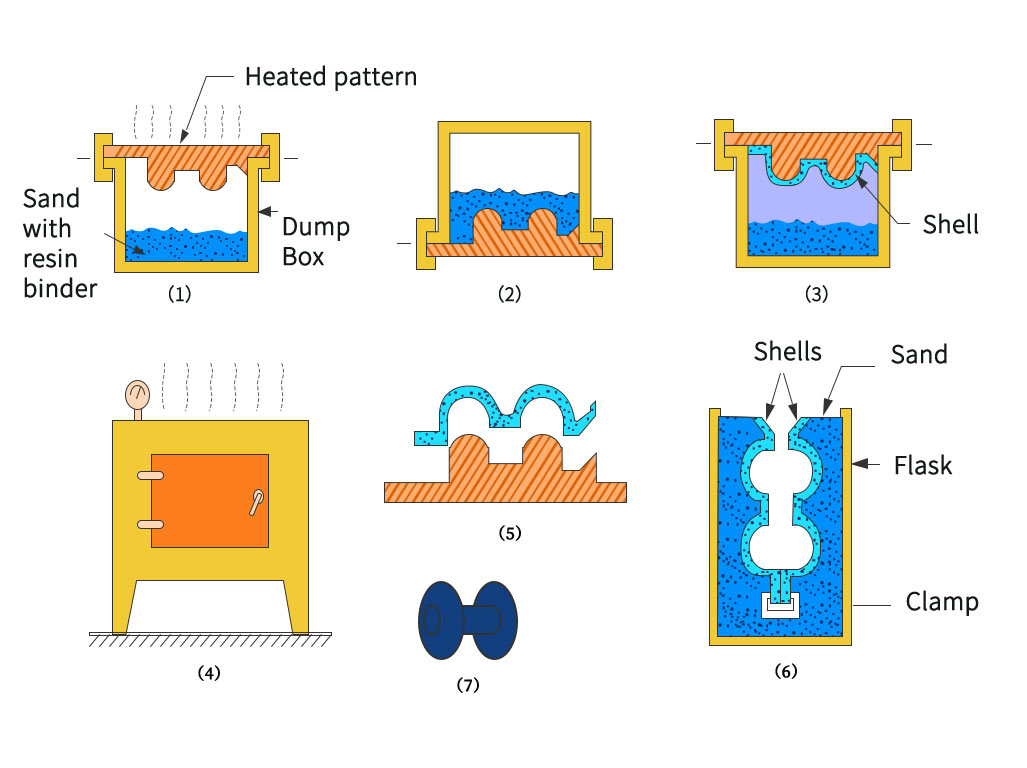

Feinguss, auch Wachsausschmelzverfahren genanntverwendet ein Einweg-Wachsmodell, das mit keramischem Material beschichtet ist, das sich in der Form des Gussstücks verfestigt. Der erste Schritt in diesem Gießprozess besteht darin, ein Wachsmodell zu erstellen, das in der Regel aus Wachs oder Kunststoff besteht. Da der Prozess präzise Messungen erfordert, machen mehrere Versuche und Fehler den Feinguss zu einem teuren Herstellungsverfahren. Das Wachs wird in die Form gegossen, vorsichtig entfernt und dann mit Klebstoff oder feuerfestem Material beschichtet, um eine dicke Schale zu bilden. Zusätzlich werden mehrere Modelle auf das Haupttor montiert. Sobald die Schale ausgehärtet ist, wird das Modell gewendet und im Ofen erhitzt, um das Wachs zu entfernen. Das geschmolzene Metall wird in die verbleibende Schale gegossen und verfestigt sich in die Form der Wachsform. Zusätzlich wird die feuerfeste Hülle abgebrochen, um das fertige Gussteil freizulegen. Dieses Gießverfahren wird häufig zur Herstellung von Komponenten für die Energieerzeugung, die Automobilindustrie und die Luft- und Raumfahrt verwendet.

4. Schleuderguss

Schleuderguss, auch Schleuderguss genannt, ist ein Verfahren, bei dem die Zentrifugalkraft genutzt wird, um zylindrische Teile industriell herzustellen. Bei dieser Art des Metallgusses wird eine vorgewärmte rotierende Form verwendet, in die geschmolzenes Metall gegossen wird. Die Zentrifugalkraft hilft, das geschmolzene Metall unter hohem Druck in der Form zu dispergieren.

Es gibt drei Arten des Schleudergusses: das echte Schleudergussverfahren, das Halbschleudergussverfahren und das vertikale Schleudergussverfahren. Der Halbzentrifugalguss unterscheidet sich vom echten Schleuderguss dadurch, dass er einen Anguss verwendet, um die Form vollständig zu füllen. Beim echten Schleuderguss klebt die Schmelze jedoch durch die kontinuierliche Rotation an den Seiten. Im Gegensatz dazu wird beim vertikalen Schleuderguss, wie der Name schon sagt, das Richtungsgießen verwendet, das dem gleichen Verfahren wie der echte Schleuderguss folgt.

Typischerweise entsteht beim Schleuderguss eine rotierende Form, die einem Zylinder ähnelt. Vor allem Teile wie Lager, Kupplungsscheiben, Kolbenringe und Zylinderlaufbuchsen. Darüber hinaus trägt das Gießen von Metall in die Mitte der Form dazu bei, Defekte wie Porosität, Schrumpfung und Lufteinschlüsse zu reduzieren. Es funktioniert jedoch nicht mit allen Arten von Metalllegierungen.

5. Stranggießen

Der Strangguss ist ein fortschrittliches Gießverfahren. Sein Prinzip besteht darin, geschmolzenes Metall kontinuierlich in eine spezielle Metallform zu gießen, die als Kristallisator bezeichnet wird. Die erstarrten (verkrusteten) Gussteile werden kontinuierlich aus dem anderen Ende des Kristallisators gegossen. und ziehen Sie es dann an einem Ende heraus, um einen Guss beliebiger Länge oder einer bestimmten Länge zu erhalten.

6. Verlorener Schaumguss

Der verlorene Schaumguss ähnelt dem Feinguss, nur dass er Schaum anstelle von Wachs als Modell verwendet. Sobald das Modell geformt ist, wird es durch Tauchen, Beschichten, Sprühen oder Bürsten mit feuerfester Keramik beschichtet. Das geschmolzene Metall wird dann in Formen gegossen, um das gewünschte Produkt zu bilden.