金属铸造是一种古老的工艺,仍然占据重要位置在现代工业中。石膏铸件由于其独特的优势而受到青睐。石膏材料在金属铸造中是必不可少的,影响了铸造,生产效率和成本控制的质量。石膏铸造技术起源于公元前4000年的美索不达米亚文明。工业革命后,它已经大大发展。它现在用于高精度铸造场,例如艺术复制,珠宝制造和航空航天。已经形成了一个完整的过程系统,并且选择石膏材料是核心链接。

本文将全面分析金属铸件中使用的各种石膏材料,涵盖基本特征,专业公式,选择标准和应用技能,并为铸造行业专业人士和金属工艺爱好者提供详细的指南。

是什么使高温铸造石膏与众不同?

高温铸造石膏(也称为高温钙化石膏或陶瓷石膏)是一种经过特殊处理的石膏材料。它的独特功能主要反映在以下方面:

1.高温钙化过程

在约800°C至1000°C的高温下,完全脱水的二氢灰泥(Caso₄·2H₂O),并将其转换为无水灰泥(Caso₄)。同时,晶体结构更加稳定,并且耐热性得到显着提高。

2.脱糖高温阻力

它可以承受高于500°C以上的高温(普通石膏仅约100°C),适用于高温环境,例如金属铸造(例如铝合金,铜合金),避免模型破裂或变形。

3.高低的膨胀率和高精度

高温治疗后石膏的热膨胀系数极低,可以维持霉菌的尺寸稳定性,确保铸造的高度细节恢复,并且适合精密铸造。

4.高强度和耐磨性

晶体结构的致密化使其压缩和弯曲强度显着高于普通石膏,并且可以承受熔融金属的冲击力和反复的磨损。

5.低孔隙度和低水分吸收

高温钙化会降低内部孔隙度,减少吸水率,并避免由于金属铸造过程中的吸收吸收或孔隙率缺陷而导致的强度损失。

6.应用程序

它主要用于投资铸造在航空航天,珠宝,艺术和其他领域以及高温陶瓷模具中。

与普通石膏相比:普通的铸膏(α/β半水石膏)的耐热性和强度较低,而高温石膏通过彻底的脱水和晶体重建实现了性能的定性飞跃。

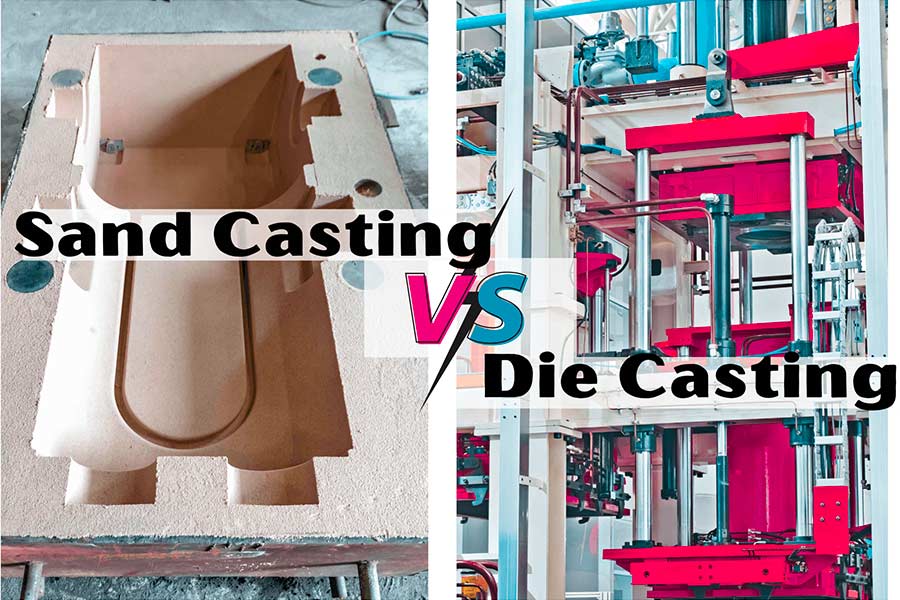

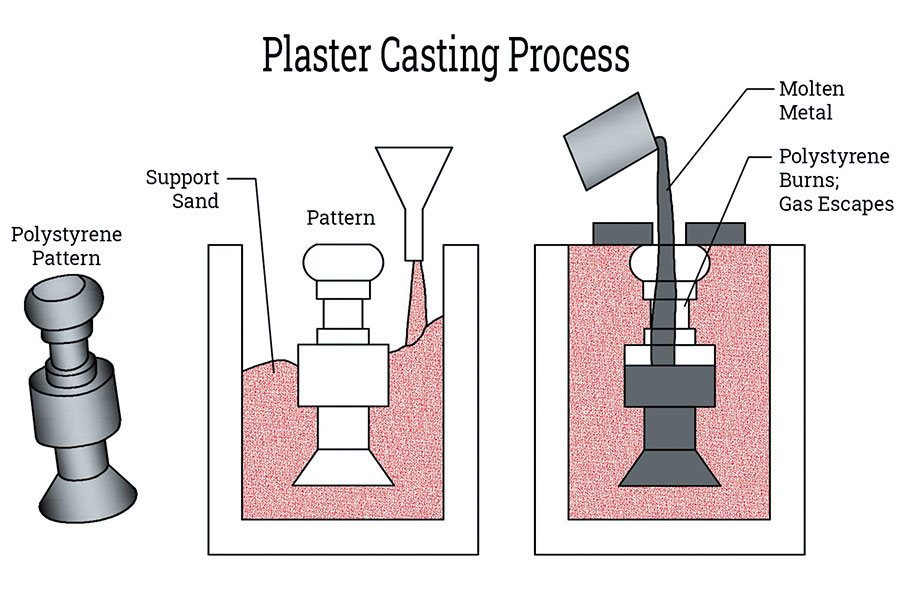

投资铸造板与沙子铸造公式有何不同?

公式投资铸造石膏和沙铸石膏之间的差异主要反映在耐火材料,石膏类型,添加剂和性能指标中。具体比较如下:

1.形成粉和物质差异

| 成分/特征 | 投资铸造石膏 | 沙膏石膏 |

|---|---|---|

| 主要的耐火填充剂 | 锆石粉(超过45%,高纯度Zrsio₄) | 石英砂(60-70%,Sio₂含量≥95%) |

| 石膏矩阵 | 磷酸盐改性石膏(良好的高温稳定性) | α-水理灰泥(常规或高强度类型) |

| 添加剂 | 硼酸(较低的烧结温度),二氧化硅粉(增强密度) | 膨润土(改善空气渗透率),木质磺酸盐(粘合) |

| 活页夹 | 高温陶瓷粘合剂(例如二氧化硅溶胶) | 石膏自结束,少量有机粘合剂辅助 |

2.关键绩效规格的比较

| 性能指标 | 投资铸造石膏 | 沙膏石膏 |

|---|---|---|

| 耐火温度 | ≥1600°C(锆石粉对高温具有抵抗力) | ≤1200°C(由石英砂的相变温度影响) |

| 线性扩展系数 | <0.15%(800°C测试,低膨胀) | 0.3-0.5%(石英在高温下显着膨胀) |

| 抗压强度 | ≥25MPA(JIS R5201防火级A) | ≥15MPA(EN 13245标准) |

| 空气渗透性 | 低(密度结构,需要由添加剂调节) | 高(石英砂具有天然高孔隙度) |

| 表面饰面 | RA≤1.6μm(适用于精确铸造) | RA≥3.2μm(较高的粗糙度) |

3.核心差异的分析

难治填充物:

- 锆石粉(高温抗性,低膨胀)用于投资铸造,而石英沙(低成本但在高温下易于相变)用于沙子铸造。

- 石英砂在573°C下经历β→αQuartz相变,突然增加了1.4%的体积,从而导致砂霉菌裂纹的风险。

石膏类型:

- 投资石膏通过磷酸盐进行了修饰,以提高耐热性(避免在高温下石膏分解);砂灰泥依赖于α-水合灰泥的初始强度。

应用程序方案:

- 投资石膏用于薄壁的精密零件(例如航空叶片和珠宝),沙皮石膏适用于大型粗加工零件(例如铸铁零件)。

4.典型食谱的例子

投资铸造石膏:

- 锆石粉45%磷酸盐Plaster35%二氧化硅粉15%硼酸5%

(注意:需要真空搅拌以减少气泡)

沙膏石膏:

- 石英砂65%α-盐水 - 水合Plateplaster30%膨润土5%

(注意:加水的比例通常为30-35%)

为什么要将碳化硅添加到铝制铸造石膏中?

将碳化硅(SIC)添加到铝铸造石膏中主要基于其物理和化学特性优化铸造过程。具体原因和影响如下:

1.核功能:提高导热率

导热率比较:

- 纯石膏的热导率仅为0.5 w/m·K,而在增加15-20%碳化硅(200网格)后,导热率上升至2.8 W/m·K(ASTM D5470测试标准)。

固化效率:

- 高热导电率加速了铝液体的热传递。固化时间铝合金铸造s缩短了22%,降低谷物的风险会降低,并提高了机械性能(例如,拉伸强度增加了10-15%)。

2.关键的作用机理

| 功能维度 | 原理描述 |

|---|---|

| 热传导增强 | SIC具有致密的晶体结构和高声子传热效率,可以快速从铝液体中去除热量并避免局部过热。 |

| 热膨胀匹配 | SIC线性膨胀系数(4.0×10⁻⁶/°C)接近铝合金(23×10⁻⁶/°C),可减少霉菌应力裂纹。 |

| 磨损阻力改善 | SIC硬度(MOHS 9.5)增强了霉菌表面抵抗铝液体侵蚀并延长霉菌寿命的能力(约30%)。 |

3。副作用控制技术

抗氧化处理:

- 在高温下加入0.5%硼酸(H₃BO₃)以形成硼硅酸盐玻璃膜,抑制SIC氧化(4SIC +3O₂→2SIO₂ + 4C),并避免CO泡泡缺陷。

pH控制:

- 将浆液pH值保持在9.5-10.2(碱性环境),以防止SIC和石膏之间的酸腐蚀反应(Caso₄)。

4。实际应用数据

铸造缺陷率:

- 当不添加SIC时,表面孔隙率约为5%,并且在添加后下降至1.2%(因为固化速度加速以抑制气体的保留)。

表面饰面:

- SIC完善了石膏微观结构,并铸件的表面粗糙度从RA6.3μm提高到RA3.2μm。

5。与其他填充剂进行比较

| 添加剂 | 导热率(w/m·k) | 铝侵蚀性 | 费用(元/公斤) |

|---|---|---|---|

| 碳化硅(SIC) | 2.8 | ★★★★★ | 25-30 |

| 氧化铝(Al₂o₃) | 1.2 | ★★★☆☆ | 15-20 |

| 石墨(C) | 5.0 | ★★☆☆☆ | 10-15 |

SIC在热导率,化学稳定性和成本之间具有最佳平衡,并且是理想的铝制铸造石膏的添加剂。

如何在不牺牲强度的情况下优化石膏霉菌渗透性?

优化空气通透性而不牺牲石膏模具的强度需要进行材料修改,过程控制和结构设计的协同作用。这是其工作原理:

材料优化:控制孔隙度

(1)精确添加泡沫剂

- 吹剂的选择:使用十二烷基硫酸钠(SDS)(0.3-0.5%),其分子结构(C₁₂H₂₅SO₄NA)在浆液中形成均匀的微泡(直径50-200μm)。

- 作用机理:SDS降低了液体的表面张力,气泡稳定地分布在抹灰矩阵中,避免了由于局部孔隙过多引起的强度损失(当测量的气泡速率<3%时,强度不会显着降低)。

(2)增强纤维复合

- 纤维类型:添加0.1-0.2%玻璃纤维(长度为3 mm)或纤维素纳米纤维,以补偿纤维桥梁泡沫引起的强度损失。

- 数据比较:当不添加纤维时,泡沫后的强度降低了约15%,加入> 95%后的强度保留率。

2。过程控制:真空搅拌和固化

(1)真空搅拌参数

- 真空:-0.08 MPa(绝对压力约0.02 MPa),在这种情况下,气泡膨胀是可控制的,并且避免了过多的合并。

- 搅拌速度:300-400rpm(桨式搅拌器),以确保吹动剂均匀分散,但不会过度剪切并破坏气泡结构。

(2)优化固化条件

- 干燥温度:分阶段加热(40°C→60°C→80°C)防止表面太快地硬化和密封孔。

- 湿度控制:相对湿度为50-60%,降低了水的蒸发率并降低了微裂纹。

3.结构设计:分级孔结构

- 宏观孔隙度:通过3D打印或霉菌压花引入方向通道(0.5-1mm孔径),以提高气体渗透路径的效率。

- 微孔力:吹剂产生的微孔(<200μM)充当辅助渗透节点,以形成通过网络。

- 提高的透气性:分级结构可提高空气渗透性超过50%(ASTM C577测试),同时保持12 MPa的抗压强度(EN 13245标准)。

4。性能验证数据

| 指数 | 传统石膏 | 优化的石膏 | 测试标准 |

|---|---|---|---|

| 空气渗透性(CM³/min) | 20 | 30(+50%) | ASTM C577 |

| 抗压强度(MPA) | 12 | 12(同一) | EN 13245 |

| 孔隙率(%) | 15 | 25(可控增加) | ISO 5017 |

5。要点

- 过度泡沫剂的风险:添加超过0.7%的SD会导致气泡合并和强度下降30%以上。

- 纤维取向控制:随机分布的纤维比方向排列更好,这可能会导致渗透率各向异性。

- 经济平衡:整体成本增加了约8-10%,但霉菌寿命延长了20%(由于空气渗透性的提高和热应力破裂的减轻)。

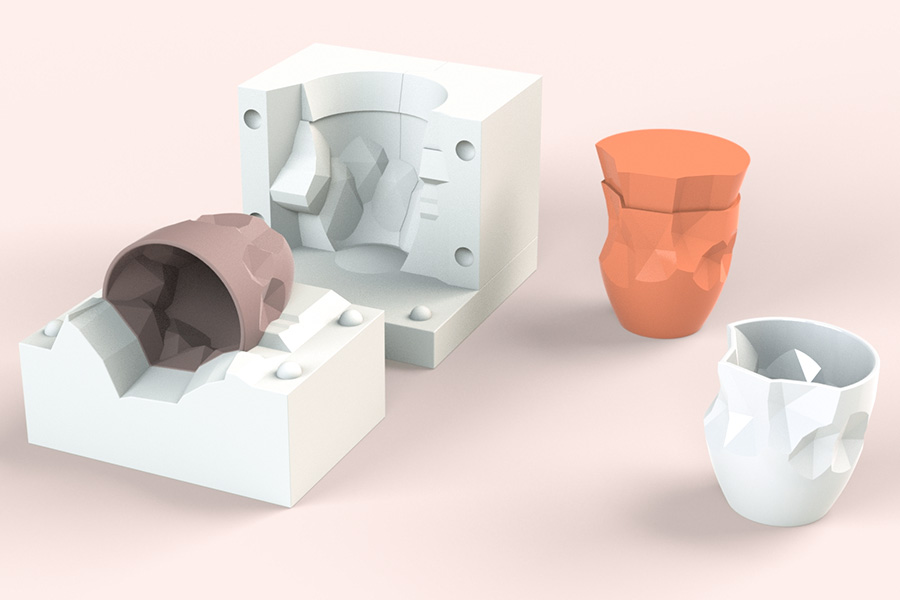

为什么将硅胶与石膏相结合,以进行复杂的几何形状?

结合硅胶和石膏制成复合模具的目的是使发挥两种材料的互补优势,并在复杂的几何形状,高精度细节和有效的脱芯之间实现最佳平衡。以下是具体原因和技术要点:

1.解决单个材料的局限性

| 材料 | 优势 | 缺点 | 复合后的改进 |

|---|---|---|---|

| 石膏 | 高强度,高温抗性,低成本 | 高脆性,难以降低复杂结构 | 石膏作为支撑骨架,以确保总体强度 |

| 硅酮 | 高弹性,精细纹理的复制 | 温度耐药性较差(<200°C) | 硅酮作为空腔层,以准确复制细节 |

2。复合模具的核心优势

(1)超高复制能力

硅胶层参数:

- 厚度为2mm(岸a 40硬度),流动性很好,并且可以充满50μm纹理(例如珠宝图案,仿生结构)。

- 固化收缩率<0.1%,尺寸稳定性为±0.02mm(远远超过纯石膏的±0.1mm)。

案件:

在铸造18克拉金吊坠中,复合模具复制的50μm纹理(例如羽毛细节)已完成95%,而纯石膏模具只能保留30%。

(2)复杂的几何demould设计

- 草稿角度优化:有机硅弹性允许最小截止角度为45°(60°≥纯石膏,适用于底切,空心结构(例如齿轮腔,螺旋装饰)。

- 释放技术:喷洒纳米释放涂层(例如,PTFE修饰溶液)将摩擦系数降低至<0.1,并将脱脱剂减少70%。

(3)力量和灵活性之间的协同作用

- 负载分配:石膏外壳承受90%的铸造压力(例如铝合金注射的10MPA影响),硅胶内腔会分散局部应力以避免裂缝。

- 寿命比较:复合模具可以重复使用超过50次(纯有机硅模具只有5-10次,而纯石质模具的脆弱边缘)。

3。典型的应用程序场景

- 珠宝铸造:复杂的模式(例如Van Cleef&Arpels四叶三叶草纹理)被复制,当蜡模式以零损伤去除时,硅胶会弹性变形。

- 医疗设备:多孔结构铸造钛合金骨指甲(孔直径为100-200μm),精确模压硅胶,石膏可确保烧结不形成。

- 艺术雕塑:树脂/青铜雕像的弯曲细节(例如头发,褶皱),没有残留物。

4。过程密钥参数

| 过程 | 参数要求 | 功能 |

|---|---|---|

| 有机硅铸造 | 真空脱气(-0.1MPA,保持5分钟) | 消除气泡并避免表面针孔 |

| 石膏复合材料 | 石膏浆液水泥比0.28:1(EN 13245标准) | 确保壳强度≥20MPA |

| 固化条件 | 硅酮25°C×24H +石膏40°C×12H | 分层固化以避免接口剥离 |

| 降塑疗法 | 释放剂喷雾3μm厚(静电喷涂过程) | 减少硅酮铸造粘附 |

5.经济分析

- 成本比较:复合模具的成本比纯硅霉菌(节省了使用的有机硅的量)低40%,比纯石质矿物质的成本高20%(但废料率从15%降低到3%)。

- 提高效率:脱骨时间减少到5秒(机械撬纯石膏1-2分钟)。

通过“刚性和柔韧性”设计的硅胶式复合模具:

- 有机硅意识到微米级的繁殖并破坏复杂的结构;

- Plaste rpraste reprove tose稳定性稳定性和经济性。

这种组合特别适用于需要精确,几何复杂性和质量生产成本(例如高端珠宝,精密工程零件)的田野,并且是传统单物质模具的革命性升级。

概括

在金属铸造,石膏的选择与铸件的精度,表面质量和模具寿命直接相关。由于其高强度,低膨胀速率和出色的热稳定性,α-水合置板已成为主流,并且可以通过添加诸如锆石粉末和硅碳化物的难治性填充剂(例如含量填充剂),进一步改善高温耐药性(高于1600°C)。

为了高精度铸件(例如航空钛合金零件),需要平衡强度和详细的繁殖能力,需要磷酸盐模型或复合硅胶塑料模具。将来,随着纳米修饰的整合和3D打印技术,基于石膏的铸造模具将发展为更高的效率和更低的成本,并继续促进精密金属制造的发展。

免责声明

此页面的内容仅用于信息目的。LS系列对于信息的准确性,完整性或有效性,没有任何明示或暗示的陈述或保证。不应推断,第三方供应商或制造商将通过Longsheng Network提供的性能参数,几何公差,特定设计特征,材料质量和类型或做工。这是买家的责任要求零件报价确定这些部分的特定要求。请与我们联系了解更多信息。

LS团队

LS是一家行业领先的公司专注于定制制造解决方案。我们拥有超过5,000多个客户的20多年经验,我们专注于高精度CNC加工,,,,钣金制造,,,,3D打印,,,,注入成型,,,,金属冲压,和其他一站式制造服务。

我们的工厂配备了100多个最先进的5轴加工中心,ISO 9001:2015认证。我们为全球150多个国家 /地区的客户提供快速,高效和高质量的制造解决方案。无论是小体积生产还是大规模定制,我们都可以在24小时内以最快的交付来满足您的需求。选择LS技术这意味着选择效率,质量和专业精神。

要了解更多信息,请访问我们的网站:www.lsrpf.com

常见问题解答

1.什么是最好的石膏?

在工业应用中,由于其独特的性能优势,因此α-水合灰泥(α-Caso₄·0.5H₂O)被认为是最佳选择。这种由高压高压高压和晶体制成的石质是密度的短柱结构,其压缩强度(25-40MPA)比普通的β石膏(8-15mpa)高得多,同时具有较低的水吸水率(<5%)和较低的表面表面效果(均为1.6μm)。在精确铸造领域,例如航空航天涡轮刀片或珠宝的投资铸造,即使在高温下烧结后,α石膏也可以完美地将细节降低到20μm,并保持尺寸稳定性(线性膨胀系数<0.1%)。此外,在通过掺杂纳米氧化铝或硅烷偶联剂进行修饰后,可以进一步提高其耐磨性和耐水性,以满足极端工作条件的需求。

2。可以在金属上使用石膏吗?

石膏不仅用于金属铸造,而且在现代行业中起着关键作用。以铝合金铸造为例,有必要使用与锆石粉(Zrsio₄)混合(占40-50%)的磷酸盐改性石膏,以使模具的难治超过1600°C,并避免熔融铝的穿透。对于超合金(例如,基于镍的超合金),引入了碳化硅(SIC)(15-20%)以提高导热率,并与氮保护的烧结过程(氧含量<500ppm)结合在一起,以防止霉菌裂纹。最新的研究表明,3D打印石膏的复合材料(例如石膏酚树脂)可以通过冷却通道直接制造涡轮铸造模具,从而将传统的6周霉菌制作周期缩短到72小时,并破坏传统的金属铸造过程。

3.什么是用于金属铸造的?

金属铸造领域主要依赖于特殊工程板系统:(1)投资铸造:通过真空搅拌(气泡速率<1%)使用二氧化硅溶液 - 塑料材料(锆石45%α石膏35%),以实现RA0.8μm的表面精度,通常用于Aero Engine Engine单晶叶片。 (2)砂铸造:石英砂钢筋石膏(70%Sio₂25%α石膏),增加膨润土(5%)以提高空气渗透性,用于大型铁铸件(例如机床底座),压缩强度≥15MPA(EN 13245标准)。 (3)压铸辅助:在铝合金铸件中,纳米石膏改性石膏(导热性3.5W/m·K)用作过渡模具,可以承受800°C熔融铝的影响,并将释放剂量减少60%。

4。石膏是用什么?

石膏的使用跨越了许多高科技领域:(1)工业铸造:作为投资铸造的核心材料,它会产生精确的组件,例如涡轮叶片和人造关节,以及世界上70%的钛合金铸件依赖于灰泥工艺。 (2)建筑技术:自我升级石膏(β石膏纤维素醚)用于地板加热水平,导热率为0.2W/m·K,比基于水泥的材料高30%。 (3)生物医学:α半氢石膏(医学级)用于骨科固定,其微孔结构(孔径50-100μm)可促进骨细胞的生长,并且降解周期与骨骼愈合一致。 (4)艺术复制:通过数字扫描-3D打印石膏模具技术,可以以±0.01mm的精度复制文化文物(例如青铜装饰)的细节(例如青铜装饰)。现在,基于石膏的功能材料(例如相变储能石膏)正在促进其在新能源领域的应用突破。