金属铸造作为一种重要的成型工艺,广泛应用于制造的各个领域。为了确保铸造金属产品具有良好的质量和性能,设计师和工程师在金属铸造过程中需要考虑许多关键因素。本文将探讨金属铸造中的关键设计和工程考虑因素.

什么是金属铸造?

金属铸造是一种制造工艺这涉及将熔融金属倒入模具中以创建 3D 金属部件。模具包含所需几何形状的型腔,熔融金属冷却以形成凝固零件。

“铸造”一词也是指通过铸造工艺制成的零件,其历史可以追溯到 6,000 年前。从历史上看,铸造工艺被用于制造复杂的大型零件,而使用其他制造工艺制造这些零件将很困难或成本很高。

铸造是复杂几何形状的首选因为它更具成本效益,并且与例如相比,过程更简单。CNC 加工。但铸造也因其快速的周转时间和庞大的生产能力而广泛用于最简单的形状。今天,铸造产品的使用如此广泛,无论您身处何种环境,都无法避免使用铸造产品。铸造金属产品的一些示例包括发动机缸体、消防栓、电动机、工具、交通灯、检修孔、管道、阀门和各种配件。

金属铸造的主要设计考虑因素是什么?

金属铸造设计是一个复杂而微妙的过程涉及对几个关键因素的考虑。了解这些注意事项可以帮助客户为其特定应用选择最佳的金属铸造工艺。需要注意的是,金属铸造设计只是选择金属铸造工艺时的一个考虑因素,必须与其他因素平衡以满足客户需求。

1.金属铸件形状

中考虑的第一个因素金属铸造设计是形状.如果零件通常是圆形的(即环、套筒或管子),那么离心铸造可能是一种合适的金属铸造工艺。如果零件不是圆形的并且具有复杂的几何形状,例如内部通道或加强筋,则熔模铸造或砂型铸造是最合适的。其余设计注意事项集中在铸或砂型铸造。

2.金属铸件尺寸

砂型铸件的尺寸范围比熔模铸件要广泛得多.如果铸件的重量小于 1,200 磅,客户在决定熔模铸造和砂型铸造时必须考虑细节水平和整体几何形状。凝固建模软件支持铸造质量。该软件模拟熔融金属流入模具的过程,并分析模具冷却时预测的凝固情况。该模型支持模具设计,以确保零件满足要求。

3.尺寸公差

尺寸公差是指金属铸件与所需尺寸的允许偏差。一般而言熔模铸造比其他金属铸造方法具有更严格的公差(例如,第一英寸为 +/- 0.010 英寸,此后每英寸为 +/- 0.004 英寸),即使具有精细的细节和内部通道的组件也是如此。虽然砂型铸造通常无法达到熔模铸造的尺寸公差,但它可以在更大的整体尺寸下提供复杂的几何形状和细节。

4.表面处理

表面光洁度是指金属铸造后零件的外部纹理,以均方根 (RMS) 测量。熔模铸造的铸态表面光洁度通常比砂型铸造(250 RMS 或更高)更精细(60 至 200 RMS)。这通常减少了加工需求(见下文)。砂型铸造可以加工以获得更精细的表面光洁度,但这需要额外的成本和交货时间。如果不需要精细的表面光洁度,砂型铸造可以提供复杂的几何形状和细节,总成本通常低于熔模铸造。

5.加工要求

金属铸造设计必须考虑通过机械加工从铸件中去除的金属量,以获得所需的形状和特征。机械加工会显著增加成本和交货时间。隆盛生产的几乎所有部件在发货后都由隆盛或客户进行一定程度的加工。

金属铸造使用哪些材料?

各种各样的材料用于金属铸造,每一种由于其独特的物理和化学特性,都被广泛应用于不同的工业领域。以下是一些主要的金属铸造材料:

铸铁

铸铁是碳含量大于 2.1% 的铁碳合金.具有优良的铸造性、耐磨性、减震性等特性。铸铁的种类很多,一般分为白口铸铁、灰口铸铁、可锻铸铁、球墨铸铁等。灰口铸铁有三种结构:铁素体 + 石墨、铁素体 + 石墨 + 珠光体和珠光体 + 石墨。它适用于制造承受静载荷的零件。可锻铸铁是由白口铸铁经过长期石墨化退火后获得的高强度铸铁。它适用于制造承受冲击载荷的零件。球墨铸铁是通过添加球化剂和孕育剂使石墨球化而获得的。它的强度、塑性和韧性高于其他铸铁,适用于制造承受较高载荷的复杂零件。

铝合金

铝合金因其密度低、强度高、耐腐蚀性好、铸造性能优异而被广泛使用。铝合金铸造性能好,流动性高.它可以压铸形状复杂、壁薄的精密零件,铸件表面光滑。此外,铝合金还可以进行多种表面处理,如电镀、喷涂等。常见的铸造铝合金有ZL101、ZL102等。适用于形状复杂、负载中等的铸件,以及要求气密性高、耐腐蚀、焊接性能好的零件。

锌合金

锌合金是一种以锌为基础并添加了其他元素的合金。具有良好的铸造性能和机械性能。锌合金比重大,熔点低,易压铸。同时,锌合金铸件表面光滑,可以加工成各种表面。但是,锌合金的耐腐蚀性较差。当合金成分中的杂质元素超标时,会导致铸件时效和变形。此外,锌合金压铸件不适合在高低温(低于 0°C)的工作环境中使用。常见的锌合金包括 Zamak3、Zamak5 等,适用于对机械强度要求不高的铸件和对机械强度有一定要求的铸件。

镁合金

镁合金具有密度低、比强度和刚度好、减振性能好、电磁干扰屏蔽能力强等特点。镁合金的铸造性能相对较差,流动性低,更容易开裂和收缩。然而,镁合金因其能显著提高燃油经济性、减少废气排放和减轻产品重量而被广泛应用于汽车、航空航天、电子等领域。常见的铸造镁合金包括 AZ91D、AM60B 等,适用于制造汽车零件、航空航天零件等。

铜合金

铜合金具有良好的导电性、导热性、耐腐蚀性和低摩擦系数等特点。铜合金具有优良的铸造性能,可以制成形状复杂的铸件。铜合金广泛应用于电子工业、机械工业、航空航天工业、化工等领域。例如,在电子工业中,铜合金通常用于制造电子元件;在机械工业中,铜合金常用于制造要求高耐磨性和耐腐蚀性的机械零件;在航空航天工业中,铜合金常用于制造具有高强度和韧性的零件。常见的铸铜合金包括黄铜、青铜等。下表总结并比较了常见金属铸造材料的优缺点.

|

铸造材料 |

优势 |

弊 |

|

铝合金 |

轻;尺寸稳定性高;易于铸造;耐腐蚀性好;导热性和导电性高;在高温下保持强度。 |

需要使用冷室机器。 |

|

锌合金 |

最容易施法;高延展性;优异的表面光滑度;高冲击强度;易于电镀;小零件经济实惠;由于熔点低,可延长模具寿命。 |

需要涂层以抵抗腐蚀;高密。 |

|

铸铁 |

价格低、耐磨性好、抗压性强 |

易产生气孔,脆性高 |

|

镁合金 |

铸造后最容易加工;优异的强度重量比;轻;同时使用热室和冷室机器。 |

迅速氧化。 |

|

铜合金 |

高硬度;机械性能高;高耐腐蚀性和耐磨性;尺寸稳定性高。 |

成本高;模具寿命短;需要使用冷室机器。 |

金属铸造的主要工程挑战是什么?

作为一项重要的材料加工技术,金属铸造在工业生产中起着至关重要的作用.然而,在金属铸造过程中也面临一些关键的工程挑战。

- 铸件质量和性能的提高:随着现代工业的发展,对铸件的质量和性能要求与日俱增。铸件需要具有更高的强度、韧性、耐磨性和耐腐蚀性,以满足各种复杂工况的需要。要提高铸件的质量,需要从原材料的选择、冶炼工艺的优化、模具的设计与制造、铸造参数的精确控制等多个方面入手。

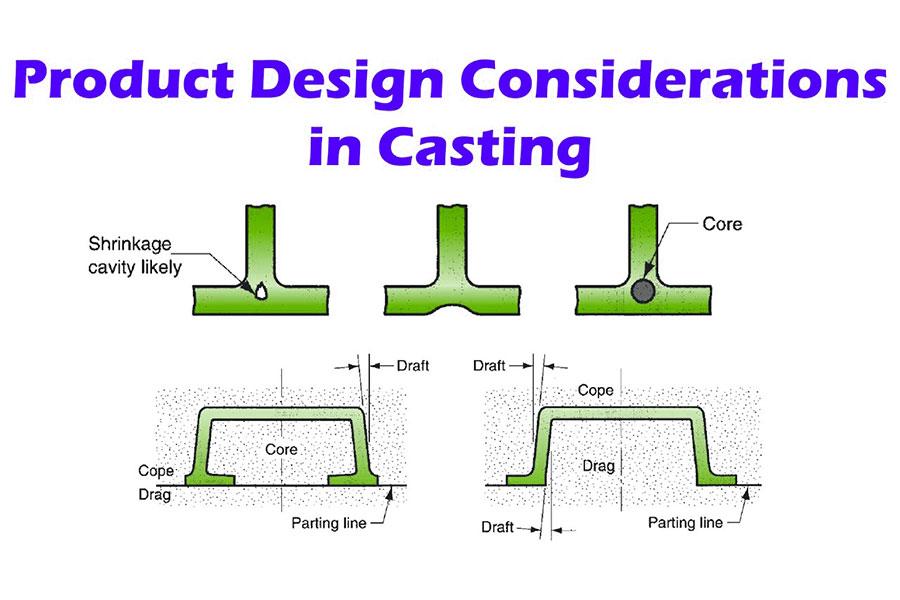

- 铸造缺陷的控制和预防:铸造过程中的常见缺陷包括气孔、夹杂物、缩孔、裂纹等,这些缺陷会严重影响铸件的性能和使用寿命。为了控制和预防铸造缺陷,需要研究铸造过程中熔融金属的流动、凝固行为和缺陷形成机制,并采取相应的工艺措施进行改进。

- 铸造工艺的复杂性和多样性:铸造工艺有很多种,包括砂型铸造、连铸、熔模铸造、压力铸造、低压铸造、离心铸造等方法。每种方法都有其特定的适用范围和优缺点。面对复杂的铸造要求和多样化的铸造形状,如何选择合适的铸造工艺并优化其参数是一个具有挑战性的课题。

- 铸造过程的智能化和自动化:随着智能制造技术的发展,铸造行业也在逐步实现智能化、自动化生产。然而,由于铸造工艺的复杂性和多样性,要实现完全智能化、自动化生产仍然难以。要加强铸造过程的数据收集、分析和处理能力,发展智能控制系统和自动化生产设备,以提高生产效率和产品质量。

- 环境保护与可持续发展:在金属铸造过程中,会产生大量的废气、废水和固体废物,对环境造成严重的污染。为了实现环境保护和可持续发展,必须采取有效的环保措施和节能减排技术,以减少铸造过程中的能源消耗和污染物排放。同时,还需要发展绿色铸造材料和工艺,推动铸造行业的绿色转型。

常见问题

1.金属铸造的主要设计考虑因素是什么?

金属铸造的关键设计注意事项包括:合金选择:根据铸件的使用环境和性能要求选择合适的合金材料。铸造结构:设计合理的铸造结构,避免形状复杂和不必要的壁厚变化,以减少铸造缺陷,提高生产效率。浇注系统设计:设计合理的浇注系统确保熔融金属能够平稳、快速地填充模具型腔,有利于铸件的进料和排气。冷却系统设计:根据铸件的形状和尺寸,设计合适的冷却系统,控制铸件的冷却速度和温度梯度,以避免热裂纹和变形等缺陷。

2.壁厚如何影响铸件设计?

壁厚越大,铸件内部冷却速度越慢,容易导致内部结构粗大、缩孔、缩孔等缺陷。过厚的壁厚在冷却过程中容易产生较大的残余应力,导致铸件变形或开裂。壁厚过大会增加加工的难度和成本。壁厚过大还会增加材料和能源消耗,延长生产周期,增加生产成本。因此,在设计铸件的壁厚时,必须综合考虑铸件的结构、性能要求和加工难度,以确保铸件质量稳定可靠,降低生产成本。

3.金属铸造中常见的缺陷有哪些,设计如何预防这些缺陷?

金属铸造的常见缺陷包括气孔、缩孔、缩孔、渣孔、裂纹、冷隔、粘砂等。为了解决这些缺陷,可以采取以下预防措施:孔隙率:控制熔融金属中的气体含量,提高浇注温度和排气效率,防止型腔中的气体排出。收缩率和气孔率:合理设计浇注系统和冷却系统,确保铸件各部位均匀冷却,避免局部过热和过冷。渣孔:严格控制原材料和冶炼过程,防止杂质进入熔融金属。裂纹:合理设计铸件结构,避免应力集中;控制浇注温度和冷却速度,避免出现热裂纹和冷裂纹。冷关闭:提高熔融金属的浇注温度和流动性,以确保熔融金属能够平稳快速地填充模具型腔。粘砂:提高模具的耐火性和化学稳定性,控制加热温度和合金的氧化程度。

4.为什么模具设计对于高质量的铸造产品至关重要?

模具设计对于高质量的铸造产品至关重要,主要体现在以下几点:模具是铸造过程中形成铸件形状和尺寸的关键工具。模具的设计精度和制造质量直接影响铸件的形状和尺寸精度。

模具的设计和制造质量还与铸件的性能、强度和耐磨性有关。优秀的模具可以保证铸件在复杂多变的工作环境中保持稳定的性能。合理的模具设计可以减少铸造缺陷,提高铸件的质量和合格率,从而降低生产成本,提高生产效率。随着制造业的转型升级和技术的不断进步,模具设计和制造技术也在不断创新。优秀的模具设计可以推动铸造行业的不断发展和进步。

总结

在金属铸造过程中,设计师和工程师需要综合考虑金属铸件的形状、金属铸件的尺寸、尺寸公差、表面处理和加工要求等多个关键因素。然而,在金属铸造过程中,我们也面临着铸造质量和性能的提高、铸造缺陷的控制和预防、铸造工艺的复杂性和多样性、铸造过程的智能化和自动化以及环境保护和可持续发展等问题。工程挑战。通过科学合理的设计和严格的过程控制,我们可以确保铸造金属产品具有良好的质量和性能,并满足各种使用需求。

免責聲明

本页面内容仅供参考。隆盛不对信息的准确性、完整性或有效性做出任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商将通过隆盛网络提供的性能参数、几何公差、特定设计特征、材料质量和类型或工艺。这是买方的责任寻求零件报价以确定这些零件的具体要求。请联系我们了解更多英孚Ormation.

隆盛团队

本文由多位 Longsheng 撰稿人撰写。龙盛是制造业的领先资源,拥有CNC 加工,钣金加工,3D 打印,注塑,金属冲压等。