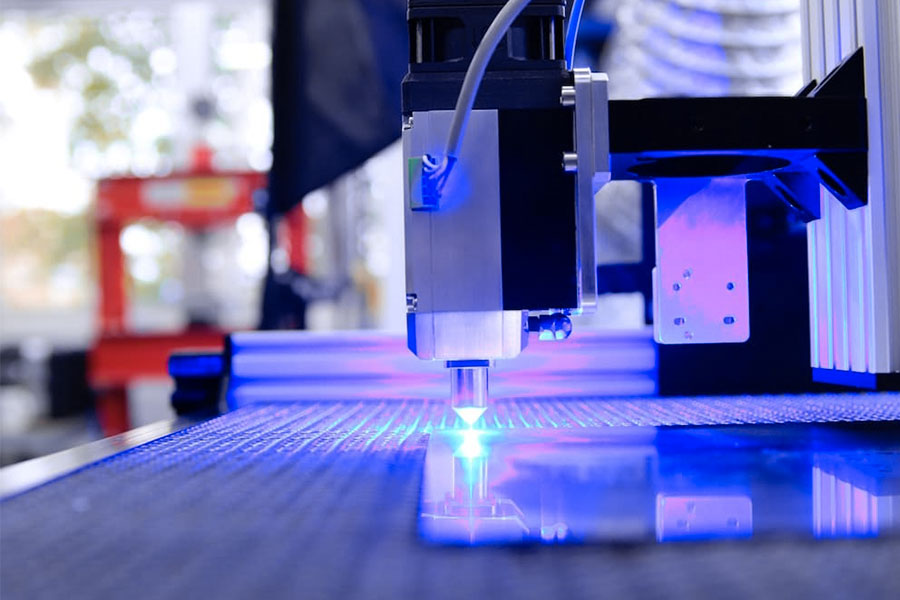

Пластик является одним из основных материаловВ повседневной жизни станки для лазерной резки могут резать и гравировать его с предельной точностью и совершенством. Однако следует отметить, что не все виды пластика подходят для технологии лазерной резки и гравировки.

Цель данной статьи – дать углубленный обзорВиды пластмасс, пригодных для лазерной резки, как выбрать подходящую толщину пластика для лазерной резки, как правильно настроить станок для лазерной резки, основы подготовки файлов дизайна и как избежать распространенных ошибок при резке. Кроме того, мы предоставим вам руководство, которое поможет вам найти надежного поставщика услуг.

Какой пластик можно безопасно резать?

НашУслуги лазерной резки обеспечивают прецизионную резку различных пластиковых материалов, обеспечивая высокое качество обработки поверхности и точные допуски. Мы можем резать не только такие металлы, как сталь, алюминий, латунь и медь, но ирезать пластиковые материалы, такие как акрил, PETG, TPU, ПВХ, поликарбонат и другие.В этом разделе компания LS расскажет вам, какие пластмассы мы обычно используем для лазерной резки?

| Пластмасс | Описание |

| Акрил (ПММА) | Обычно используемый в рекламе, демонстрации и декорировании, края становятся гладкими после лазерной резки и не требует вторичной обработки. |

| Поликарбонат (ПК) | Обладая высокой прозрачностью, высокой прочностью и хорошей термостойкостью, он является идеальным материалом для лазерной резки и подходит для таких применений, как защитные чехлы и лампы. |

| Полиэтилен (ПЭ) | Включает полиэтилен высокой плотности (ПЭВП) и полиэтилен низкой плотности (ПВД), которые широко используются в упаковке и других приложениях, а лазерная резка обеспечивает эффективную обработку. |

| Полипропилен (ПП) | Он обладает отличной термостойкостью и стойкостью к химической коррозии. Края после лазерной резки аккуратные и могут быть использованы для изготовления высокоточных пластиковых деталей. |

|

Полиэстер (ПЭТ) |

Он обладает хорошими механическими свойствами, прозрачностью и химической стойкостью, подходит для производства упаковочных материалов, электронных и электрических компонентов и т.д. |

| Нейлон (PA) | Он обладает хорошей износостойкостью, химической стойкостью и механической прочностью, подходит для обработки промышленных изделий и деталей. |

| Полистирол (PS) и ударопрочный полистирол (HIPS) | Хотя эффекты лазерной резки могут варьироваться в зависимости от материала, резка все же может быть достигнута при определенных условиях и подходит для конкретных сценариев применения. |

| ПРЕСС | Обладает хорошими механическими свойствами, свойствами обработки и блеском поверхности. Он широко используется в электронных приборах, автомобилях, игрушках и других областях. Лазерная резка подходит для изготовления деталей различной сложной формы. |

Как вырезать пластик лазером?

Этапы лазерной резки пластика:

- Подготовка:Выберите подходящийстанок для лазерной резкичтобы производительность соответствовала вашим потребностям; Подготовьте чистые и плоские пластиковые материалы.

- Настройки параметров:Отрегулируйте мощность лазера, скорость, фокусировку и т. д. в соответствии с характеристиками пластика, чтобы обеспечить качество резки.

- Проектирование траектории: Использование САПР для проектирования траектории резки, импортируйте его в систему управления и учитывайте форму, размер и последовательность материала.

- Режущий:Запустите станок, лазерный луч освещает пластик, нагревается и испаряется для достижения резки, а для отвода тепла от дыма может использоваться вспомогательный газ.

- Постобработка:Отполируйте и очистите режущие кромки, проверьте качество и убедитесь, что дизайн выполнен.

Как правильно выбрать толщину?

Когдалазерная резка пластмасс, выбор правильной толщины является ключом к обеспечению качества, эффективности и экономичности резки. Ниже приведены основные соображения при выборе толщины:

1. Мощность лазера

Мощность лазера напрямую определяет максимальную толщину материалаОн может резать. В частности, чем выше мощность лазера, тем больше толщина материала, который можно легко разрезать. Например, лазерные резаки CO2 мощностью от 40 до 60 Вт идеально подходят для резки пластмасс толщиной от 1 до 6 миллиметров, в то время как устройства мощностью более 100 Вт могут справляться с более толстыми задачами резки.

2. Типы и характеристики материалов

Различные пластиковые материалы проявляют различные характеристики в процессе лазерной резки, такие как поглощение лазера, температура плавления и термическая чувствительность. Например, акрил (ПММА) очень подходит для лазерной резки благодаря хорошему лазерному поглощению и производительности обработки; в то время как материал ПВХ может выделять токсичные газы в процессе резки, поэтому обращаться с ним нужно с особой осторожностью.

3. Качество резки и требования

Более тонкие пластиковые материалыКак правило, легче добиться гладких краев и точных размеров во время лазерной резки. Однако, если материал слишком тонкий, он может быть легко деформирован или треснуть из-за термического воздействия лазера. Таким образом, при определении толщины разрезаемого материала необходимо учитывать конкретное качество резки и требования. Например, модельная компания смогла получить ровные и точные кромки при резке материала ABS толщиной 1 мм, в то время как материал толщиной 0,5 мм был склонен к деформации, поэтому они выбрали толщину 1 мм, чтобы соответствовать требованиям качества.

4. Фактическое тестирование и верификация

Перед определением окончательного результата необходимо провести фактическое тестирование и проверку.Толщина материала. Проводя эксперименты по резке на материалах разной толщины, можно наглядно наблюдать за эффектом и качеством резки, что позволяет принимать более точные решения. Например, после перехода на ПЭТ толщиной 1,5 мм производитель упаковочных коробок улучшил коэффициент использования материала с 75% до 85% за счет оптимизации траектории резки, тем самым снизив производственные затраты.

5. Экономичность и использование материалов

Мало того, что более толстые материалы стоят дороже во времяПроцесс лазерной резки, они также могут производить больше лома. Поэтому, исходя из условий удовлетворения производственных потребностей, старайтесь выбирать для резки более тонкие пластины. Например, после перехода на плиты толщиной 3 мм производитель мебели улучшил использование материала на 10% за счет оптимизации планировки, сэкономив около 500 долларов США на ежемесячных расходах.

ЛС: Детали изготавливаются с высокой точностью

Компания LSНедавно компания XX получила заказ на изготовление 1 000 акриловых рекламных вывесок по индивидуальному заказу. Конкуренты LS обычно полагаются на традиционные гравировальные станки с ЧПУ, но этот метод не только неэффективен, но и сопряжен с большим количеством отходов. Для повышения эффективности производства компания LS приняла решение о внедрении передовой технологии лазерной резки.

Процесс реализации выглядит следующим образом:

Выбор оборудования: Компания тщательно выбрала станок для лазерной резки CO2 мощностью 60 Вт, чтобы удовлетворить потребности в эффективной и точной резке.

Выбор материала: Поскольку акриловый лист толщиной 3 мм подходит для лазерной резки и доступен по цене, он был выбран в качестве основного материала для этой задачи.

Отладка параметров: После многих тестов и корректировок была окончательно определена наилучшая комбинация параметров для резки акрила толщиной 3 мм - мощность была установлена на 50 Вт, а скорость резки контролировалась на уровне 20 мм/с, чтобы обеспечить двойное улучшение качества и эффективности резки.

Планирование пути: Чтобы максимально эффективно использовать материал, компания использует передовое программное обеспечение для вложенной верстки для продуманного проектирования нескольких вывесок на одной и той же акриловой доске, тем самым значительно сокращая отходы материала.

Анализ данных показывает:

С точки зрения эффективности производства, станки для лазерной резки показывают отличную производительность, а их скорость резки примерно на 40% выше, чем у традиционныхГравировальные станки с ЧПУ. В частности, за час можно вырезать 50 знаков, в то время как гравировальный станок с ЧПУ может вырезать только 30 за то же время.

С точки зрения использования материала, благодаря использованию технологии вложенного набора, коэффициент использования материала был значительно увеличен с первоначальных 75% до 90%, что означает, что можно экономить около 200 килограммов акриловых листов каждый месяц.

С точки зрения экономической эффективности, ежемесячные производственные затраты были снижены на 15%, а маржа прибыли компании также увеличилась на 8%.

Компания LS не только добилась значительного повышения эффективности производства, а также эффективно сокращают отходы материалов и производственные затраты. В то же время более быстрая доставка также значительно повышает удовлетворенность клиентов.

Как настроить лазерный станок?

Настройка лазерного станкавключает в себя несколько этапов и корректировок параметров. Вот базовый процесс настройки для начинающих:

1. Подготовка и проверка перед запуском

- Очистите рабочую поверхность: Убедитесь, что рабочая поверхность чистая, аккуратная и свободна от беспорядка.

- Проверьте заземление: убедитесь, что лазерная маркировочная машина надежно заземлена, чтобы предотвратить несчастные случаи с электрическим током.

- Проверьте шнур питания: Убедитесь, что шнур питания подключен правильно, надежно и без повреждений.

2. Шаги загрузки

- Включите главный выключатель питания: После включения питания должен загореться индикатор работы, и вентилятор должен работать.

- Вставьте ключевой переключатель: поверните его на 90 градусов по часовой стрелке в положение «вкл».

- Включите переключатель управления технологическим управлением: компьютер управления технологическим предприятием запустится автоматически.

- Включите монитор компьютера и выключатели питания хоста.

- Подтвердите состояние выключателя аварийного останова: Выключатель аварийного останова должен находиться в автоматически замкнутом состоянии (то есть выключатель выскакивает).

- Включите лазерный переключатель: ОткройтеПрограммное обеспечение для лазерной маркировки.

- Снимите защитный чехол лазерного гальванометра.

3. Настройка программного обеспечения и регулировка параметров

- Откройте программное обеспечение для маркировки: войдите в интерфейс программного обеспечения для лазерной маркировки.

- Выберите файл маркировки: откройте или создайте новый графический файл, который нужно разметить.

- Юстировка: Используйте функцию красного света для юстировки, чтобы убедиться, что лазерная головка точно выровнена по месту маркировки.

- Регулировка фокуса: поместите шаблон заготовки, проверьте непрерывную маркировку и запустите ее, встряхните ручку, чтобы отрегулировать ось Y для наилучшего лазерного эффекта (сильная энергия, четкий звук, яркий цвет), и выключите непрерывную обработку после регулировки.

- Установите параметры: установите мощность, скорость и т. д. в зависимости от материала (например, акрил, ABS) и толщины. Например, акрил использует 60% мощности и скорость 15 мм/с, ABS использует 50% мощности и скорость 10 мм/с. Параметры должны быть точно настроены в соответствии с реальной ситуацией.

4. Приступайте к резке

- Пробная гравировка: Перед официальной резкой выполните пробную гравировку, чтобы проверить правильность настроек параметров.

- Формальная резка: После подтверждения правильности параметров нажмите кнопку «Отметить», чтобы начать операцию резки.

5. Этапы отключения и техническое обслуживание

- Закройте программное обеспечение: Убедившись, что на промышленном компьютере не запущено какое-либо программное обеспечение, закройте программное обеспечение для лазерной маркировки.

- Выключите питание: Выключите промышленное управление, систему водоснабжения и электроснабжения, лазерный выключатель, ключевой выключатель и главный выключатель питания по порядку.

- Извлеките ключ и сохраните его для безопасного хранения: Извлеките ключ и храните его у назначенного лица для следующего использования.

- Наденьте крышку объектива: не допускайте загрязнения объектива пылью.

- Регулярное техническое обслуживание: в том числе чистка оптических компонентов, проверка рабочего состояния системы охлаждения и т.д.

Как подготовить файлы дизайна?

Подготовка проектной документации — это процесс, состоящий из нескольких этапов и деталей, с 3 ключевыми правилами проектирования.

- Преобразование текста в контуры:Чтобы избежать ошибок или отсутствующих шрифтов при открытии файлов на разных программах или устройствах, рекомендуется преобразовать весь текст в вашем дизайне в контуры. Это обеспечивает точность и читабельность текста.

- Обеспечьте закрытость путей:В процессе проектирования убедитесь, что все пути закрыты. Особенно для тех конструкций, которые необходимо вырезать или напечатать, замкнутые контуры могут избежать проблемы неполных разрезов или неполных отпечатков.

- Добавьте поля за обрез:Поля выпуска за обрез являются важным фактором при печати или вырезании файлов дизайна. Как правило, рекомендуется добавить не менее 3 мм поля выпуска за обрез вокруг файла дизайна, чтобы незначительные ошибки не нарушили целостность рисунка во время печати или резки. Как профессиональный поставщик полиграфических услуг, LS может предоставить бесплатные услуги по аудиту дизайна на технологичность (DFM) для обеспечения соответствия и пригодности файлов дизайна к печати.

Как избежать распространенных ошибок при резке?

Ошибка 1: Отказ от переработанного пластика

Решение: Использование сертифицированных первичных материалов значительно снижает риск ошибок резки, так как переработанный пластик может содержать примеси или несовместимые ингредиенты, которые могут повлиять на результаты резки.LS настаивает на использовании строго просеиваемыхи сертифицированные первичные материалы для обеспечения точности и стабильности резки.

Ошибка 2: Игнорирование фокусного расстояния

Решение: Фокусное расстояние является одним из ключевых факторов, влияющих на качество резки. Если фокусное расстояние указано неправильно, края среза могут выглядеть размытыми, неровными или обгоревшими.LS использует передовую технологию автофокусировки, который может автоматически регулировать фокусировку лазера в наилучшее положение, чтобы обеспечить наилучшие результаты при каждой резке. Эта технология не только улучшает качество резки, но и снижает вероятность человеческой ошибки.

Ошибка 3: Неправильная комбинация скорости/мощности

Решение: Сочетание скорости и мощности имеет решающее значение для результатов резки. Неправильные настройки могут привести к неполным разрезам, перегреву или повреждению материала. Чтобы помочь клиентам избежать этой ошибки,LS предлагает бесплатную шпаргалку по настройке, которая включает в себя рекомендуемую скоростьи комбинации мощности для различных материалов и толщины. Клиенты могут внести коррективы на основе этих предложений, чтобы получить наилучшие результаты резки.

Как оценить качество резки?

КогдаОценка качества резки, можно всесторонне рассмотреть следующие аспекты:

- Гладкость краев:Высококачественная кромка среза должна быть плоской, гладкой, без плавления, пригара или заусенцев. Это отражает точность фокусировки лазерного луча и стабильность контроля энергии в процессе резки.

- Точность размеров:Размер режущих деталей должен соответствовать проектным требованиям, а погрешность должна быть в допустимых пределах. Отраслевой стандарт обычно составляет ±0,2 мм, но высокоточная резка может гарантировать погрешность в ±0,1 мм или даже меньше.

- Коробление и деформация:Разрезаемый материал должен оставаться плоским без видимой деформации или деформации. Для этого необходимо, чтобы в процессе резки контролировались такие факторы окружающей среды, как температура и влажность, а также такие параметры, как скорость и мощность резки.

- Зона термического воздействия:Зона термического влияния относится к диапазону термических повреждений, вызванных лазерным лучом области вокруг материала в процессе резки. Качественные разрезы должны гарантировать, что зона термического влияния будет как можно меньше, чтобы снизить негативное влияние на свойства материала.

- Эффективность и стабильность резки:Эффективность резки отражает скорость резки и стабильность процесса резки. Эффективная резка может повысить эффективность производства при обеспечении качества, в то время как стабильный процесс резки может снизить количество брака и отказов.

Как найти надежного поставщика услуг?

КогдаИщете надежного поставщика услуг лазерной резки пластика, задав поставщику эти три вопроса, которые помогут вам лучше оценить их профессионализм и надежность:

«Предоставляете ли вы паспорта безопасности материалов?»

Значение вопроса: Паспорт безопасности материала (MSDS) — это важный документ, подготовленный производителем или импортером химических веществ для предоставления информации о безопасности и процедурах обращения с конкретным химическим веществом или смесью. Задавая этот вопрос, вы можете понять, серьезно ли поставщик относится к безопасности материалов и соответствию требованиям.

Ожидаемый ответ: Поставщики должны быть в состоянии предоставить подробную информацию о составе материала, потенциальных опасностях, безопасном использовании, хранении и утилизации утечек, которую они используют. Не беспокойтесь об этой проблеме, LS содержит подробные MSDS.

«Какова ваша гарантия терпимости?»

Смысл вопроса: Этот вопрос направлен на понимание системы обеспечения качества поставщика и уровня контроля производственного процесса. Спросив о гарантиях допусков (т.е. стандартах контроля качества), вы можете оценить, насколько серьезно поставщик относится к качеству и точности своей продукции.

Ожидаемый ответ: Поставщики могут подчеркнуть свои сертификаты ISO, такие как сертификаты ISO9001 и другие сертификаты системы менеджмента качества, которые показывают, что поставщик применяет строгие стандарты контроля качества и процессы во время производственного процесса для обеспечения стабильности и надежности продукции. Благодаря сертификации ISO 9001:2015 и передовым технологиям лазерной резки, LS может обеспечить точную резку сложных деталей с гладкими краями и превосходной точностью.

«Вы умеете обращаться с гибким пластиком?»

Значение вопроса: Резка гибких пластмасс требует специальных технологий и оборудования. Задав этот вопрос, можно понять, есть ли у поставщика опыт и умение работать с этим типом материала.

Ожидаемый ответ: Для обработки гибких пластмасс требуется вакуумный стол или другое передовое режущее оборудование и технология. Если у поставщика есть это условие, это означает, что он может обрабатывать гибкие пластики и добиваться высококачественных результатов резки. LS оснащен вакуумным столом, который может работать с гибкими пластмассами и достигать высококачественных результатов резки

Почему стоит выбрать поставщика услуг лазерной резки пластика от LS?

В LS мы специализируемся на услугах точной лазерной резки и специализируемся на предоставлении высококачественных решений для резки для различных отраслей промышленности. ССертификация по стандарту ISO 9001:2015И передовая технология лазерной резки, мы гарантируем, что сложные детали будут разрезаны с точностью, гладкими краями и превосходной точностью. Работаете ли вы сакрил, поликарбонат или другие пластиковые материалы, наша опытная команда обеспечивает минимальные отходы материала и быстрые, стабильные результаты. От прототипирования до крупномасштабного производства, мы предлагаем экономичные решения, адаптированные к конкретным потребностям вашего проекта, обеспечивая эффективность и исключительное качество. Ищете решения для прецизионной лазерной резки для ваших пластиковых проектов? Свяжитесь с нами сегодня для получения бесплатного предложения!

Сводка

Лазерная резка пластика является эффективным и точным методом обработкис широким спектром перспектив применения. Понимая основные принципы, этапы работы, преимущества и меры предосторожности лазерной резки, вы сможете лучше применять эту технологию и повысить эффективность производства и качество обработки. Благодаря постоянному развитию и инновациям в области технологий,Лазерная резка пластмасс будет играть важную роль во многих областях, привнося больше инноваций и прорывов в производство, художественное творчество и другие области.

Отказ

Содержание этой страницы носит справочный характер.ЛСне дает никаких явных или подразумеваемых заверений или гарантий в отношении точности, полноты или действительности информации. Никакие эксплуатационные параметры, геометрические допуски, специфические конструктивные особенности, качество и тип материала или качество изготовления не должны подразумевать то, что сторонний поставщик или производитель будет поставлять через сеть Longsheng. Это ответственность покупателяПоиск коммерческого предложения на запчастидля определения конкретных требований к этим деталям.ПожалуйстаСвяжитесь с намидля получения дополнительной информацииинформация.

Команда LS

LS — ведущая компания в отраслиСпециализация на производственных решениях на заказ. Обладая более чем 20-летним опытом обслуживания более 5 000 клиентов, мы ориентируемся на высокую точностьОбработка с ЧПУ,Изготовление листового металла,3D-печать,литье под давлением,Штамповкии другие комплексные производственные услуги.

Наш завод оснащен более чем 100 передовыми 5-осевыми обрабатывающими центрами и сертифицирован по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуализация, мы можем удовлетворить ваши потребности с доставкой в течение 24 часов. ВыборТехнология LSЭто значит выбирать эффективность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт:www.lsrpf.com

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

1. Можно ли резать пластик лазером?

Лазерная резка является распространенным методом обработки различных материалов, в том числе пластмасс. Процесс лазерной резки пластика заключается в фокусировке высокоэнергетического лазерного луча на поверхности пластика, в результате чего пластик быстро нагревается и испаряется, тем самым достигая резки. Пластик хорошо поглощает лазерный свет, поэтому возможна лазерная резка пластика.

2. Какие материалы нельзя резать на станке для лазерной резки и почему?

Лазерные резаки подходят не для всех материалов. Некоторые материалы не подходят для лазерной резки из-за их высокой отражательной способности по отношению к лазеру, плохой теплопроводности или легковоспламеняемости и взрывоопасности. Например: Материалы с высокой отражающей способностью: такие как зеркальная нержавеющая сталь, медь и алюминий. Эти материалы будут отражать большую часть энергии лазера, что приведет к низкой эффективности резки. Материалы с высокой теплопроводностью: такие как алмаз и графит, эти материалы быстро рассеивают энергию лазера, что затрудняет резку. Легковоспламеняющиеся и взрывоопасные материалы: Во время лазерной резки будут создаваться высокие температуры, что может привести к взрывам или пожарам.

3. Какой толщины пластика можно резать лазером?

Толщина пластика, вырезанного лазером, зависит от нескольких факторов, включая тип пластика, мощность лазера, скорость резки и требования к качеству резки. Как правило, станки для лазерной резки могут обрабатывать пластиковые листы толщиной от нескольких миллиметров до десятков миллиметров. Например: тонкие пластики (такие как ПЭТ-пленка): могут резать материалы толщиной в несколько миллиметров. Пластик средней толщины (например, акриловый лист): может быть обрезан примерно до 10 мм. Толстые пластики (например, некоторые инженерные пластики): при соответствующих условиях могут быть разрезаны до десятков миллиметров.

4. Почему я не могу использовать лазер для резки ПВХ?

ПВХ (поливинилхлорид) является термопластом, но может выделять токсичные газы (например, хлористый водород) в процессе лазерной резки. Хлористый водород вреден для человека и может вызвать раздражение дыхательных путей и другие проблемы со здоровьем. Кроме того, ПВХ может гореть под действием лазера, создавая риск задымления и возгорания. Поэтому, по соображениям безопасности и экологии, как правило, не рекомендуется использовать лазерную резку ПВХ.

Ресурс