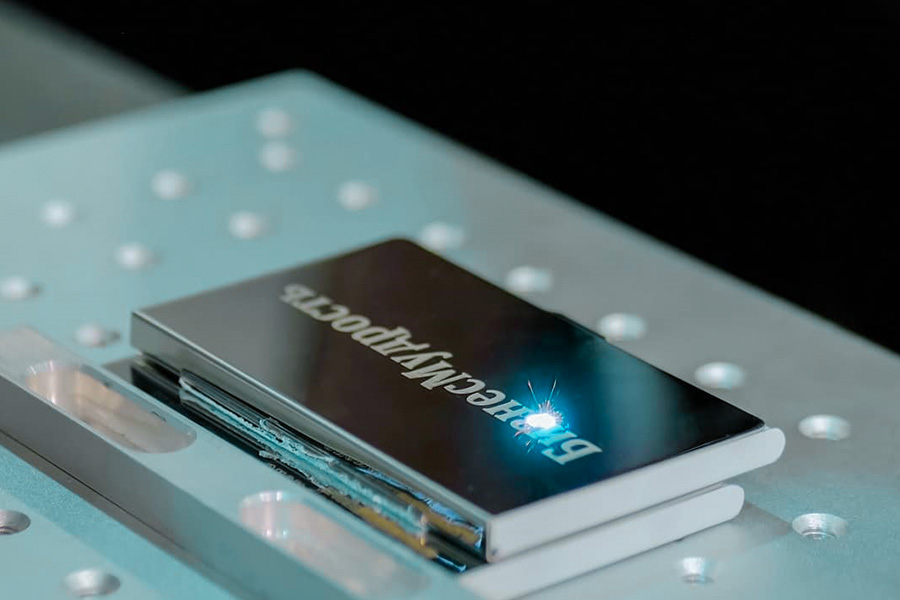

алюминий стал одним из самых популярных материалов в современном производстве благодаря его легким, долговечным и коррозионным свойствам. Алюминий используется во всем, от аэрокосмических компонентов до потребительской электроники. Но когда дело доходит до добавления постоянных баллов к алюминиевым продуктам, технология лазерной маркировки обеспечивает эффективное и точное решение. Эта статья глубоко погрузится в технические принципы, применимость, проблемы и лучшие практики лазерной маркировки алюминия .

Каковы основные принципы лазерной маркировки алюминия?

лазерная маркировка-это процесс создания постоянной отметки на поверхности материала с использованием высокоэнергетического лазерного луча . Когда лазер применяется на алюминиевую поверхность, эффект маркировки достигается главным образом посредством следующих механизмов:

- окисление поверхности: Лазер нагревает поверхность алюминия , заставляя его реагировать с кислородом в воздухе, образуя темный оксид

- изменение текстуры поверхности: Лазер изменяет микроструктуру алюминиевой поверхности, создавая видимый контраст

- Bubble Effect: некоторые Алюминиевые спланировки . Марк

- Удаление материала: Мощные лазеры могут слегка удалить поверхностный материал, образуя утопленную марку

Какие типы лазеров подходят для алюминия?

не все лазеры одинаково подходят для маркировки алюминия . Вот анализ пригодности нескольких общих лазерных технологий:

1. Волокно лазер (1064 нм)

- Преимущества: высокое качество луча, высокая плотность мощности, низкая стоимость технического обслуживания

- Приготовление: лучше всего для темной маркировки большинства алюминиевых сплавов , особенно анодированный алюминий

- Рекомендация по питанию: 20W-50W может соответствовать большинству приложений

2. УФ -лазер (355 нм)

- Преимущества: характеристики обработки холодной обработки, пониженная зона воздействия на тепло

- Приготовление: подходит для высокоотражающих алюминия и тонкой маркировки

- Рекомендация по мощности: 3W-10W может достичь хороших результатов

3. CO2 Лазер (10,6 мкм)

- Преимущества: низкая стоимость, зрелая система

- Приготовление: среднее влияние на голый алюминий, но может отметить анодированные слои

- Ограничения: алюминий имеет низкую скорость абсорбции Laser

Почему диодные лазеры не могут прямо отметить алюминиевый?

В области промышленного производства, алюминий стал широко используемым материалом из-за его легкой и высокой прочности. Однако, когда необходимо делать постоянные оценки на поверхности алюминиевых продуктов, многие компании обнаруживают, что обычные диодные лазеры трудно достичь желаемого эффекта. Основной причиной этого является соответствующая проблема между отражательной способностью и длиной волны лазера. Это физическое свойство напрямую определяет успех или неудача лазерной маркировки .

1. Спектральные характеристики алюминиевой отражательной способности

Отражающая способность алюминия имеет значительную зависимость длины волны:

(1) видимая световая полоса (400-700 нм):

- Отражательная способность достигает 85%-95%(например, 450 нм-диодного лазерного поглощения 450 нм <5%)

- Это означает, что более 95% лазерной энергии отражается, и для маркировки используется лишь очень небольшое количество

(2) Ближняя инфракрасная полоса (1064 нм):

- Отражающая способность снижается до 77%-82%(уровень поглощения 18%-23%, в соответствии с MIL-STD-150A)

- Несмотря на то, что он все еще относительно высок, у него есть возможное окно обработки

2. Физические ограничения диодных лазеров

(1) несоответствие длины волны:

- Промышленные диодные лазеры в основном 450 нм (синий свет) или 808 нм (около инфракрасного)

- 450 нм находится в диапазоне пика отражения алюминия, а скорость использования энергии крайне низкая

- Несмотря на то, что 808 нм немного лучше, он все еще не так эффективен, как поглощение 1064 -нм -лазера

(2) Недостаточная плотность мощности:

- Качество луча диодных лазеров (м² > 20) намного хуже, чем у лазеров волокна (м² < 1,5)

- Даже если выходная мощность одинакова, плотность энергии сфокусированного пятна отличается десятками раз

- высокая термопроводность алюминия требует инстальной высокой плотности энергии, чтобы преодолеть отражающий барьер

3. Конфигурация лазерного параметра для успешной алюминиевой маркировки

для голая алюминиевая маркировка , комбинация золотых параметров, которая была проверена большим количеством промышленности:

- Лазерный тип: лазер с импульсным волокном (1064 нм)

- Диапазон мощности: 20-50 Вт

- Настройка частоты: 20-80 кГц

- Скорость сканирования: около 800 мм/с

- Расстояние линий: 0,02-0,05 мм

Эта конфигурация достигает накопления энергии с помощью высокочастотных коротких импульсов, в то время как высокоскоростное сканирование позволяет избежать чрезмерного накопления тепла, то есть Лучшее решение для балансировки и эффективности. Для специальных обработанных поверхностей, таких как анодированный алюминий, параметры необходимо скорректировать на более низкую мощность и скорость соответственно.

Как контролировать глубину маркировки 0,05 мм на аэрокосмических частях?

В области аэрокосмического производства According to the AS9100D aviation quality management system certification requirements, the marking of key parts must ensure that the depth tolerance is controlled within the range of ±0.005mm, which places extremely high demands on the laser marking process. В частности, для материалов из алюминиевого сплава, из -за их специальных термофизических свойств, достижение глубины маркировки 0,05 мм ± 0,005 мм требует комплексного решения для ряда технических задач, таких как контроль ввода тепла, мониторинг реакции материала и стабильность процесса.

.1. Схема выбора оборудования, которая соответствует авиационным стандартам

(1) Конфигурация лазерной системы с высокой утечкой

200 Вт лазер с импульсным волокном с шириной импульса 30NS является наиболее зрелым раствором в настоящее время:

- Качество луча: м² <1,2, чтобы обеспечить диаметр пятна 20 мкм

- Управление импульсом: <30ns короткий импульс для уменьшения накопления тепла

- Регулировка частоты: 100-500 кГц регулируется для адаптации к различным сплавам

- Оптическая система: объектив F-Theta с трехмерной динамической фокусировкой

(2) Выделенная интеграция системы охлаждения

- Система охлаждения с помощью жидкого азота может точно контролировать температуру субстрата:

- Температура Workbench поддерживается ниже 40 ℃

- Зона теплового воздействия (HAZ) контролируется при <50 мкм

- предотвращает осаждение фаз укрепления старения в алюминиевые аллеи, такие как 6061/t6

2. Система оптимизации параметров процесса

(1) Матрица параметров ядра

| Тип материала | power (w) | Частота (кГц) | Скорость (мм/с) | Количество времен штата | газовый средний |

|---|---|---|---|---|---|

| 2024 Алюминиевый сплав | 180 | 300 | 800 | 3 | n₂ |

| 7075-t7351 | 160 | 400 | 1000 | 2 | он |

| Титановый сплав TC4 | 120 | 200 | 600 | 5 | ar |

(2) Три элемента контроля глубины

- Калибровка плотности энергии

- Мониторинг энергетических колебаний энергетических колебаний в реальном времени с помощью лазерного измерителя мощности (<± 2%)

- Компенсация положения фокуса

- Принять систему контроля оси z с закрытым контуром с разрешением 0,1 мкм

- Предварительная обработка поверхности

- Лазерная очистка для удаления оксидного слоя (SA 0,8-1,2 мкм)

3. Меры обеспечения качества военного уровня

(1) Система обнаружения онлайн

- Конфокальный микроскоп мониторирует глубину в режиме реального времени (разрешение 0,1 мкм)

- Инфракрасный тепловообразитель контролирует температурное поле нагреваемой тепловой зоны

- Система Vision CCD выполняет сравнение морфологии

(2) Метод сертификации

Трехмерное измерение

- Соответствует стандарту ISO 10360-2, диаметр зонда 0,5 мм

Интерферометр белого света

- обнаруживает микроскопическую волнистость (<0,01 мкм RA)

Металлографический анализ

- Проверяет изменение размера зерна в затронутой тепловой зоне (<5%)

С помощью этого полного контрольного решения Производители аэрокосмической промышленности могут стабильно достигать требования о глубине маркировки 0,05 мм ± 0,005 мм , что полностью соответствует стандартам качества авиации, такими как AS9100D. Эта технология была успешно применена во многих компаниях по производству авиационного производства, предоставляя полное решение для надежной идентификации авиационных деталей.

Почему xtool F1 требует спрея Cermark?

Как экономически эффективное лазерная маркировка , xtool F1 столкнется с общей проблемой при непосредственной обработке металлических материалов: высокая отражательная способность поверхности металла. Особенно для общих металлов, таких как нержавеющая сталь и алюминиевый сплав, обычные лазеры трудно сформировать четкие и длительные оценки . Это ключевая причина, по которой Cermark Spray является идеальным партнером для Xtool F1.

1. Принцип усовершенствования химического вещества спрея Cermark

Уникальный механизм действия силикатного покрытия

Cermark LMM-6000 Spray содержит специальную композитную формулу силиката, и ее принцип работы можно разделить на три этапа ключевых:

- Стадия предварительной обработки: распыление образует равномерное покрытие 30-50 мкм на металлическая поверхность

- Лазерная стадия действия: лазерная энергия заставляет покрытие металлургически связываться с основным металлом

- Стадия отверждения: формирование постоянного керамического маркирующего слоя

Эта реакция создает составную керамическую структуру оксидов металлов и силикатов на микроскопическом уровне, давая отметку исключительно превосходную адгезию.

2. Отличная производительность спрей Cermark

(1) Проверка долговечности военного уровня

Протестировано в соответствии с стандартом ASTM B117:

- Нет отметки после 1000 часов теста на солевые распыления

- Прошел 5% тест на погружение в раствор хлорида натрия

- Превосходная стабильность в высокой температуре и среде высокой влажности (85 ℃/85%RH)

(2) Экономический и практическое контроль затрат

Стоимость обработки на квадратный метр составляет всего 0,45 долл. США:

- Один спрей может охватить площадь около 2 квадратных метров

- 50 мл может завершить 300-500 стандартных отметок

- Сэкономьте более 60% затрат по сравнению с другими решениями по маркировке металлов

3. Подробное объяснение стандартных рабочих процедур

(1) Шаги ключей для предварительной обработки поверхности

- Глубокая чистка: протирайте 99,7% чистого алкоголя

- Стандарт очистки: встретить ISO 8501-1 SA2.5 Уровень

- Активация поверхности: выполните легкую песчаную обработку при необходимости

(2) Ключевые точки для управления процессом распыления

- Распыление распыления: поддерживать 20-30 см

- Толщина покрытия: 30-50 мкм (около 2-3 тонких слоев)

- Время сушки: 10-15 минут при комнатной температуре

(3) Предложения по оптимизации лазерных параметров

для xtool f1 50w -диодный лазер:

- Оптимальная скорость: 250-350 мм/с

- Настройка мощности: 80-100%. Оценка мощности

- Количество сканирований: 1-2 раза (скорректировано в соответствии с требуемым контрастом)

- Положение фокусировки: +1 мм дефокусирование для улучшения однородности эффекта

4. Сценарии применения и сравнения преимуществ

(1) Типичные случаи применения

- Код отслеживания медицинского устройства из нержавеющей стали

- логотип электронного корпуса алюминиевого сплава

- Номер плесени инструментов

- Маркировка медной платы

(2) Сравнение с традиционными методами

| Сравнение элементов | Cermark Solution | Традиционная гравировка | анодирование |

|---|---|---|---|

| Требования к оборудованию | low | Высокий | Высокий |

| Скорость обработки | Быстрый (секунд) | медленно | очень медленно |

| Маркировка долговечности | очень высокий | Высокий | Средний |

| Маленькая ясность шрифта | ≤0,3 мм | ≥0,5 мм | ≥1 мм |

| Красивая способность | Да | Нет | Limited |

Идеальное сочетание Cermark Spray и Xtool F1 позволяет пользователям достигать эффектов маркировки металла в профессиональном уровне без дорогого оборудования. Это экономически эффективное решение меняет способ обработки небольших студий и предприятий, открывая новые возможности для творческого дизайна и промышленных приложений.

Что делает медицинскую алюминиевую маркировку в 10 раз дороже?

Когда Стоимость маркировки обычного промышленного алюминиевые детали могут составлять только 0,5-1 Yuan/Piece, цена маркировки медицинских алюминовых материалов составляет высокий AS 5-10 Yuan/Piece. За этой 10-кратной разницей в ценах стоит крайние требования медицинской отрасли по безопасности, прослеживаемости и долгосрочной стабильности. Эти специальные стандарты составляют естественный «технический барьер», который требует, чтобы производители инвестировали много особых затрат.

1. Стоимость соблюдения требований FDA

(1) Система сертификации материалов

- Тест класса VI USP: оценить выщелачивание материалов (8 000-12 000 долл. США/материал)

- ISO 10993 Полный набор тестов на биосовместимость (15 000 долл. США и выше)

- Специальная оценка цитотоксичности/сенсибилизации (3500 долл. США/пункт)

(2) Сертификация производственного процесса

- Трансформация чистой комнаты: требования к окружающей среде класса 8 ($ 200/㎡ Инфраструктура)

- Проверка оборудования: IQ/OQ/PQ Полный набор документов (5000 долл. США/оборудование)

- Квалификация персонала: Сертификация обучения GMP (1500 долл. США/человек-год)

2. Специальные технические требования для кодирования UDI

Конфигурация прецизионной лазерной системы

- Ультрафиолетовый лазер (355 нм): стоимость закупок в 3 раза больше, чем у инфракрасного лазера

- 5 мкм неглубокая гравюра: 0,8MJ/30NS Точная контроль энергии требуется

- Процесс антикарбонизации: дополнительная стоимость технологии формирования импульсов

Гарантия чтения инвестиции

| Индикаторы требований | «Промышленный стандарт» | Медицинский стандарт | Увеличение стоимости реализации |

|---|---|---|---|

| Минимальная высота символа | 1 мм | 0,5 мм | +40% |

| Contrast | 20% | 45% | +35% |

| читаемость после загрязнения | Нет требований | ≥95% | +60% |

| 10-летний уровень удержания | 70% | 99% | +80% |

3. Стоимость проверки толерантности стерилизации

(1) паровой тест высокого давления (Autoclave)

- Стандарт испытания: 1000 циклов при 134 ° C

- Единственная стоимость: 2,8 долл. США/время (включая ручную проверку)

- Обзор оборудования: специальное оборудование для проверки $ 150 000

(2) Проверка других методов стерилизации

- EO этилен Оксид: 3200 долл. США/партия

- Гамма -облучение: 4500 долл. США/партия

- Стерилизация плазмы: 2800 долл. США/партия

4. Система качества эксплуатационные расходы

(1) Бремя управления документами

- Процедуры управления изменением: $ 500/Изменение

- Обзор записей партии: $ 50/pactor

- Годовая подготовка к аудиту: 15 000 долл. США/год

(2) Тестирование инвестиций в оборудование

- Конфокальный микроскоп: 80 000 долл. США и выше

- xrf -спектрометр: $ 120 000

- Испытательная камера соляного распыления: 25 000 долларов США

5. Промышленные расходы на обслуживание

(1) Интеграция системы отслеживания

- Доступ к базе данных UDI (10 000 долл. США в год)

- Разработка специальных модулей ERP (начиная с 30 000 долл. США)

(2) Затраты на клиническое сотрудничество

- Клиническая оценка маркировки хирургических инструментов (50 000 долл. США/модель)

- Долгосрочное отслеживание маркировки имплантата (100 долл. США/единица/год)

Высокая цена на лейблы медицинского уровня, по сути, является «страховой премией», оплаченной за безопасность жизни пациента. Эти инвестиции в конечном итоге приведут к долгосрочной конкурентоспособности компании и рыночной репутации. По мере того, как медицинский надзор становится все более строгим, услуги маркировки, соответствующие самым высоким стандартам, получат большее распознавание стоимости.

Как предотвратить опасность нано-алюминиевой пыли?

наноалюминиевый порошок (размер частиц <100 нм) имеет более крупную поверхностную площадь и более высокая химическая реактивность, чем обычная алюминовая порошка. Его более низкий предел взрыва (LEL) может составлять всего 30 г/м³, что составляет всего 1/3 обычного алюминиевого порошка. Когда концентрация достигает 40-50 г/м³, минимальная энергия зажигания составляет всего 1-3MJ, что эквивалентно уровню энергии статических искры. Эти характеристики требуют специальных мер контроля инженерии и укрепленной системы управления для защиты от нано-алюминиевой пыли.

1. Инженерный контроль

- Используйте трехэтапную систему фильтрации HEPA-ULPA (скорость захвата 0,12 мкм частиц ≥99,999%)

- Установите устройство мониторинга содержания кислорода (поддерживайте концентрацию кислорода в рабочей среде <18%)

- Используйте оборудование для удаления пыли с взрывом (соответствует стандарту NFPA 654)

2. Оптимизация процесса

- Внедрить влажную работу (сохранить влажность> 60%)

- Инертное лечение (введите азот, чтобы сделать концентрацию кислорода <8%)

- закрытая производство (конструкция камеры отрицательного давления)

3. Личная защита

- Носит устройство для защиты дыхания с положительным давлением (сертифицировано EN 12941)

- Носит антистатическую одежду (сопротивление поверхности <10⁹ω)

- Используйте взрывные инструменты (материал сплавного сплава меди)

4. Мониторинг и раннее предупреждение

- Мониторинг концентрации пыли в реальном времени (метод лазерного рассеяния, точность 0,1 мг/м³)

- Настройка озоновой сигнализации (порог 0,08 часа)

- Электростатический мониторинг потенциала (контролируется при <2 кВ)

5. Меры управления

- Разработать специфичную для наноматериала Sop

- Внедрить трехуровневое обучение по безопасности (включая экстренные учения)

- Установить файл мониторинга здоровья (фокус на мониторинге функций легких)

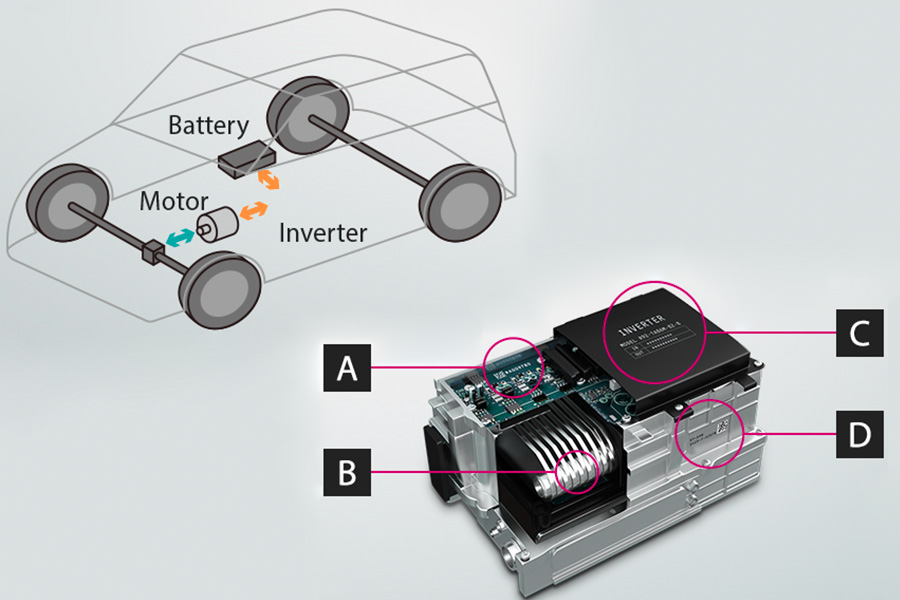

Почему батареи EV требуют ультрафиолетовой маркировки?

Батареи электромобилей должны быть отмечены ультрафиолетными лазерами, в основном на основе трех основных технических требований:

1.machining с нулевым тепловым повреждением

- УФ-лазер 355 нм продуцирует ультра-продувочный нагреваемый слой <5 мкм (1/20-й инфракрасного лазера)

- Повышение температуры подложки контролируется в пределах 50 ° C, что полностью избегает риска разложения пленки SEI

- Соответствует обязательным требованиям IEC 62133-2 для термической чувствительности литий-ионных батарей

2. Экстрема экологической толерантности

- Прошел сертифицированный раствор PH3 -кислый раствор UN38.3.

- Поддерживайте целостность знака при температуре -40 ° C ~ 85 ° C

- Установите коррозию и вибрационную износ электролита, чтобы обеспечить более 15 лет читаемости

3. Предполагайте требования к отслеживанию

- достичь 10 мкм точной маркировки (соответствовать требованиям кодирования UDI в батареях питания)

- Обработка нулевой перфорации на деликатных материалах, таких как алюминиевая фольга/медная фольга

- Он поддерживает хранение информации высокой плотности, такое как QR-коды, и весь жизненный цикл можно проследить

Эта характеристика холодной обработки делает ультрафиолетовый лазер единственным техническим решением, которое соответствует двойному стандарту «нулевого теплового повреждения и постоянной идентификации» батарей силовых батарей и стало стандартом основного процесса в новой энергетической отрасли.

Как вычислять рентабельность индекции для систем промышленной маркировки?

1. Расчет прямой экономии затрат

Основные параметры параметров:

- Производство двух сдвигов (16 часов в день)

- 250 рабочих дней в год

- Зарплата работников $ 25/час (включая льготы)

- Цена за запасной запас $ 15

(1) Годовой расчет сбережений:

Экономия затрат на рабочую силу:

Лазерная система: 0,5 человека × 16h × 250d × 25 = 50 000

Ручная гравюра: 2 человека × 16H × 250D × 25 = 200 000

Годовая сбережения: 200 000-200 000-50 000 = 150 000 долларов США

(2) экономия стоимости лома:

Лазерная система: 380 штук/H × 16H × 250D × 0,3%× 15 = 68 400

Ручная гравировка: 380 штук/H × 16H × 250D × 1,7%× 15 = 387600

Годовые сохранения: Годовые сэкономить: Годовые сохранения: Годовые сохранения: Сэкинг. 387,600–387 600–68,400 = 319 200

(3) Экономия стоимости качества:

сбережения от пониженной частоты инспекции качества лазерной системы: 58 000 долл. США/год

2. Расчет преимуществ производственных мощностей

Эффективное увеличение производственных мощностей:

Лазерная система: 380 штук/H × 16H = 6 080 штук/день

Ручная гравюра: 80 штук/H × 16H = 1 280 штук/день

Разница в продуктивности: 4800 штук/день

Возможные преимущества (рассчитанные на основе 70% мощности):

4800. Произведения × 70%× 250d × 15/Piece = 15/Piece = 12 600 000/год

3. Расчет периода окупаемости

- Годовая общая экономия:

150 000 (рабочая сила) + 150 000 (рабочая сила) + 319 200 (отходы) + 58 000 (проверка качества) = 58 000 (проверка качества) = 527 200

- Инвестиции в чистое оборудование:

24 000 (лазерная система) - 24 000 (лазерная система) - 5000 (остаточная стоимость традиционного оборудования) = 19 000 долл. США

- Период окупаемости:

19 000 ÷ (19 000 ÷ (527 200 ÷ 12) ≈ 0,43 месяца (более короткие, если учитывается более короткие сроки)

ПРИМЕЧАНИЕ. 14-месячный период окупаемости в фактическом случае включает переходные затраты, такие как установка оборудования и ввод в эксплуатацию, а также обучение персонала

4.smart roi инструмент расчета

Для быстрой оценки рекомендуются следующие параметры:

- Текущая стоимость маркировки/часть

- Среднесуточный выход

- Стоимость труда/час

- текущий показатель дефектов

- Стоимость материала/кусок

Общая формула расчета: период окупаемости (месяцы) = инвестиции в чистое оборудование / [Ежемесячная выпуск × (Старая стоимость единицы - Новая стоимость единицы) + Ежемесячная экономия качества] < / p>

5. 5. Рекомендации по созданию решения

- Производство небольшого объема (<50 000 штук/год):

Рассмотрим лазерный аутсорсинг

Критическая точка ROI: 0,15 долл. США/разница в ценах.

- Производство среднего объема (50 000-500 000 штук/год):

Выберите фибровый лазер 20-30 Вт

Ожидаемый период окупаемости: 12-18 месяцев

- Производство большого объема (> 500 000 штук/год):

Настройте систему автоматизации с несколькими станциями

Период окупаемости может быть сокращен до 6-9 месяцев

Сводка

лазерная технология действительно очень эффективна в создании долговечного , точных знаков на алюминии, но ключ к успеху заключается в выборе правильного типа лазера, оптимизации параметров и понимании характеристик специфического алюминового все. Поскольку лазерная технология продолжает продвигаться, даже высокоотражающий алюминий может быть отмечен высококачественными результатами. Для критических применений рекомендуется для обеспечения идеального качества и эффективности производства поставщика лазерной системы.

С помощью технологий и методов, описанных в этой статье, производители могут полностью использовать преимущества лазерной маркировки алюминия для достижения различных промышленных потребностей, таких как прослеживаемость продукта, брендинг и функциональная маркировка.

.Отказ от ответственности

Содержание этой страницы предназначено только для информационных целей. ls series Никаких представлений или гарантий любого рода, выраженных или подразумеваемых, в отношении точности, полноты или достоверности информации. Не следует выяснить, что параметры производительности, геометрические допуски, конкретные конструктивные функции, качество материалов и тип или качество изготовления, которые сторонний поставщик или производитель предоставит через сеть Longsheng. Это обязанность покупателя попросить цитату для частей , чтобы определить конкретные требования для этих частей.

команда LS

LS-ведущая отраслевая компания Фокус на пользовательских решениях по производству. С более чем 20-летним опытом работы более 5000 клиентов, мы сосредоточимся на высокой точке обработка CNC , Листовый металл. href = "https://lsrpf.com/3d-printing"> 3D Printing , Инъекционная форма , Metalling, технология LS Это означает, что вы выбирают эффективность, качество и профессионализм.

FAQS

1. Можете ли вы лазерный знак голый алюминий?

Да, но требуется особая обработка-хотя голые алюминиевые проблемы с традиционной маркировкой из-за ее высокой отражательной способности (> 80%), высокопроизводительного лазера волокна (50 Вт+, 1064 нм) в сочетании с высокочастотными импульсами (50-100 кГц), и защита от азота может создавать постоянные седые марки с помощью поверхностного окисления, с глубиной 5-20,,20,1,1,1,0 мкм и промышленности. Ключевые советы: тщательно очистите поверхность спиртом или ацетоном перед маркировкой. При необходимости, песчаная обработка (размер частиц 80-120 сетей) может быть выполнена сначала, чтобы увеличить скорость поглощения лазера более чем на 30%.

2. Как лазерный травление алюминий?

Это может быть достигнуто в трех этапах: сначала чистая и песчаная блока (RA1,5-3,2 мкм), затем выберите лазер (100W волоконно-лазер 300 мм/с/10 для глубокого травления, 10 Вт ультрафиолетового лазера 800 мм/с/3 раза для тонкого травления) и, наконец, азота, способствующей защите от окисления, типичная глубина ETCH. Усовершенствованное решение: для алюминиевых сплавов авиационного класса (например, 7075) рекомендуется использовать энергию импульса 0,5-1,5 мд/импульс с защитой аргона, чтобы избежать межгранулярной коррозии.

3. Лазерная резка алюминия безопасна?

Требуется строгая защита-алюминий отражает 60% лазерной энергии, которая требует анти-возврата света (оптическая компоновка 45 °), и нижний предел взрыва пыли 30 г/м³ требует удаления взрывопрощатого пыли (HEPA + Spark Capture + NFPA 68, соответствующий вентиляционному отверстию), в сочетании с концентрацией HEPA-концентрации (<1185555-necular-necriation). Ощибцы, могут безопасно достичь точности резки <0,1 мм. Специальное примечание: при резке толщины> 6 мм необходимо настроить систему всасывания шлака, чтобы предотвратить засорение сопла.

4. Какой лучший лазерный маркировок для алюминия?

CerMark LMM-6000 is the industry's first choice - its silicate formula has been tested for 1000 hours of salt spray (ASTM B117), sprayed 30μm after 50W laser marking, soaked in PH3 acid for 240 hours without corrosion, cost only $0.45 per square meter, contrast increased by 300%, and life span of more than 10 years. Alternative: For medical-grade aluminum parts, Thermark A-4239, which does not contain heavy metals, has passed ISO 10993 biocompatibility certification, but the cost is increased by 40%.