Как работает селективное лазерное спекание (SLS)?

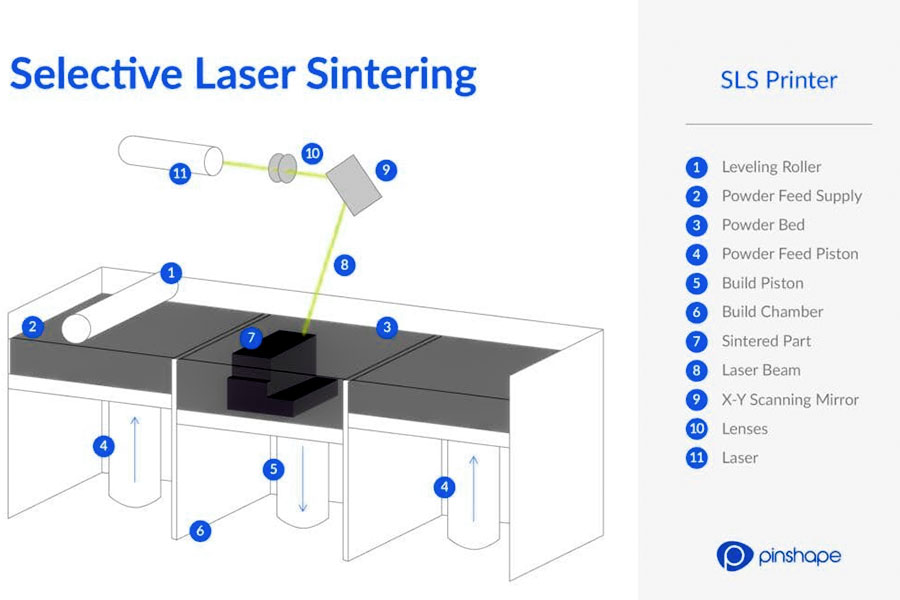

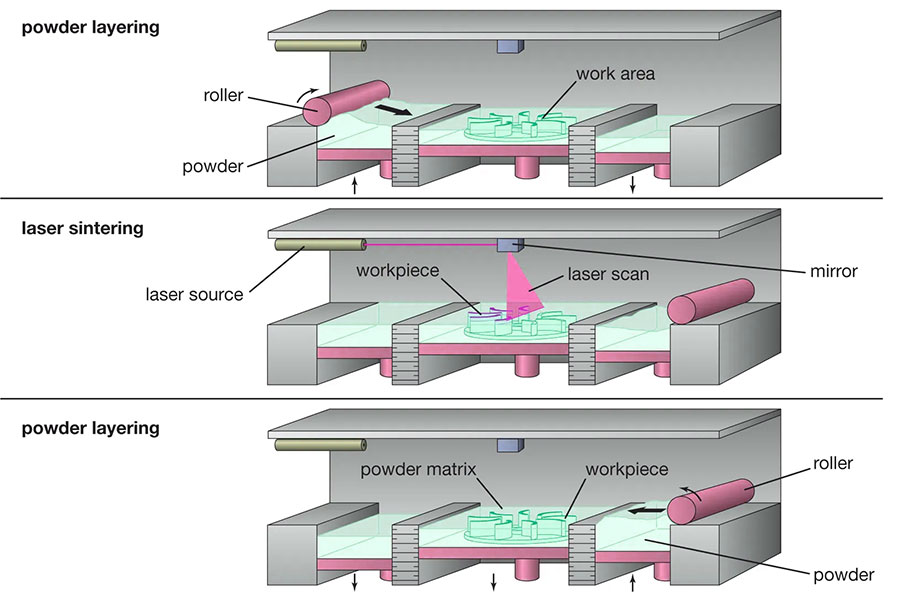

ТемПринцип работы технологии SLSоснован на принципе дискретного стекирования. Сначала порошковый материал предварительно нагревается до температуры чуть ниже его точки плавления, а затем под компьютерным управлением лазерный луч выборочно спекается на основе информации о слоеном сечении. После того, как один слой спекания завершен, верстак опускается на один слой, и наносится новый слой порошка, а также спекается новый слой поперечного сечения. Это повторяется до тех пор, пока вся трехмерная твердотельная структура не будет завершена.

Каковы ключевые этапы процесса селективного лазерного спекания?

1. Печать

ТемПроцесс SLS-печатиуникальна по сравнению с другими процессами аддитивного производства, такими какмоделирование методом наплавления (FDM). Сначала сырой порошок предварительно нагревается (поэтому лазер требует меньше энергии) и осаждается тонким слоем поверх платформы рабочей камеры. Затем лазер сканирует или фотографирует срезы порошка так, чтобы их форма соответствовала модели поперечного сечения, спекая материал по ходу дела. Оставшийся нерасплавленный порошок действует как поддерживающий слой, когда рабочая камера опускается на уровень и добавляется больше материала. Этот процесс повторяется до тех пор, пока сборка не будет завершена.

2. Охлаждение

Затем напечатанная деталь подвешивается на горячем порошковом слое. Чтобы уменьшить количество дефектов и улучшить стабильность размеров, рабочую камеру необходимо охлаждать равномерно, что может составлять до половины общего времени сборки. Это охлаждение должно быть постепенным, а охлаждение рабочей камеры может уменьшить механические дефекты и помочь уменьшить коробление.

3. Постобработка

После охлаждения излишки порошка удаляются и перерабатываются. Чтобы утилизировать детали из рабочей камеры, детали необходимо вручную просеять для удаления излишков порошка, а затем очистить сжатым воздухом, чтобы подготовить их к окончательной обработке. Детали SLS известны своей уникальнойОбработка поверхности, полученная в процессе спекания. Для достижения превосходных свойств материала и качества отделки детали могут подвергаться постобработке с использованием пескоструйной обработки и галтовки материала для улучшения качества поверхности.

В чем преимущества и недостатки селективного лазерного спекания?

ТемПреимущества и недостатки технологии селективного лазерного спекания (SLS)заключаются в следующем:

| Преимущества | Недостатки |

| В процессе селективного лазерного спекания (SLS) детали не требуют дополнительных вспомогательных материалов, поскольку сам порошок выступает в качестве носителя. Если спроектирован тракт выгрузки порошка, можно легко печатать сложные внутренние структуры. | По сравнению с другими технологиями 3D-печати, такими как моделирование методом наплавления (FDM), типы материалов, доступных для селективного лазерного спекания (SLS), относительно невелики. В SLS могут использоваться такие материалы, как нейлон, полистирол и ТПУ, но нейлон является наиболее часто используемым материалом из-за его превосходных свойств. |

| Хотя в технологии SLS обычно используется белый, черный или серый нейлоновый порошок, после печати эти детали могут выглядеть в различных цветах в процессе окрашивания. | Поскольку пластиковые частицы не полностью расплавляются в однородное вещество в процессе SLS-печати, а соединяются друг с другом только путем спекания на концах частиц, в напечатанных деталях остаются крошечные зазоры, из-за чего детали кажутся пористыми. |

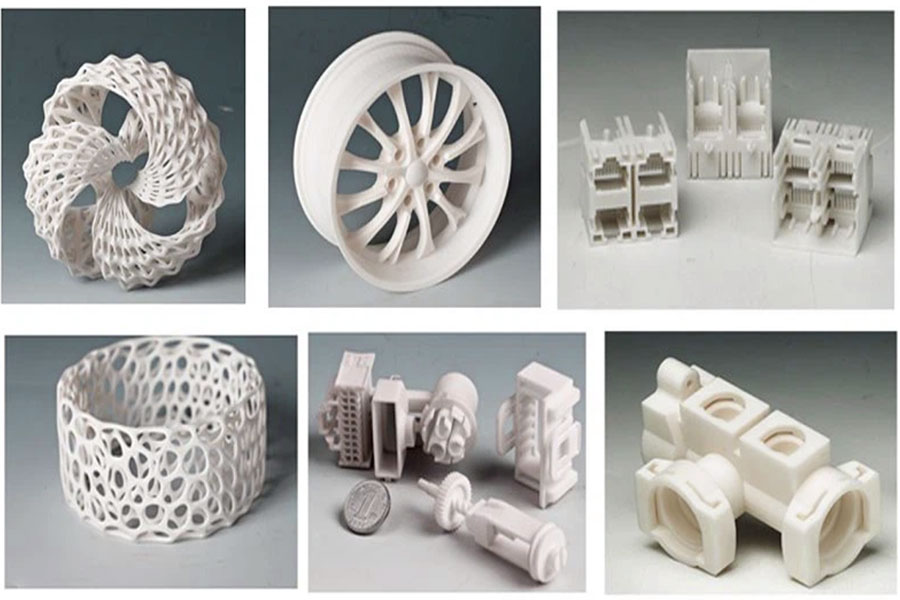

| Технология SLS позволяет печатать детали с очень мелкими и высокодетализированными характеристиками. Это связано с чрезвычайно маленьким размером лазерного фокуса, позволяющим печатать мельчайшие элементы размером до 0,75 мм. | В процессе SLS-печати только около 50% неиспользуемого порошка может быть переработано. Это означает, что со временем немалая часть материала не будет пригодна для повторного использования. По сравнению с такими технологиями, как FDM или стереолитография (SLA), SLS имеет определенные потери в использовании материалов. |

|

По сравнению с такими технологиями, как моделирование методом наплавления (FDM) или даже стереолитография (SLA), скорость печати методом SLS относительно высока, поскольку каждый слой порошка может быть спечен лазером практически мгновенно. |

По сравнению с SLA и FDM, стоимость технологии печати SLS выше, в основном потому, что ее основная технология — использование лазера для спекания материалов — относительно сложна и профессиональна. |

Какие материалы используются при селективном лазерном спекании?

При селективном лазерном спекании (SLS) в основном используются следующие виды материалов:

1. Пластиковый порошок:

- Нейлон:в том числе PA12, PA11 и т.д., является одним из наиболее часто используемых материалов в технологии SLS. Нейлон обладает хорошими механическими свойствами и термической стабильностью, что делает его пригодным для изготовления различных функциональных деталей и прототипов.

- Термопластичный полиуретан (ТПУ):ТПУ обладает отличной эластичностью и износостойкостью, что делает его пригодным для применений, требующих определенной степени гибкости и долговечности.

Кроме того, такиетакие материалы, как полистирол (ПС), поликарбонат (ПК), АБС,и т.д. также используются в технологии SLS, но используются реже, чем нейлон и ТПУ.

2. Металлический порошок:

Хотя металлический порошок не является основным материалом в технологии SLS, он также используется в некоторых специальных приложениях.Металлические порошки, такие как титан, алюминий, нержавеющая сталь и т.д., при соответствующих технологических условиях, могут быть использованы для изготовления деталей с металлическими свойствами по технологии SLS. Однако следует отметить, что процесс SLS металлического порошка часто называют селективным лазерным плавлением (SLM), что отличается от SLS в процессе.

3. Композитный порошок:

Композитный порошок — это порошок, образованный путем смешивания двух или более материалов вместе. В технологии SLS композитные порошки могут использоваться для повышения прочности, твердости или других специальных свойств деталей. Например, смешивание стекла или углеродного волокна с пластиковым порошком позволяет создать детали с большей прочностью и жесткостью.

4. Керамический порошок:

Керамические порошки также используются в технологии SLS, но используются реже, чем пластиковые и металлические порошки. Керамические порошки часто используются со связующим, которое плавит и связывает керамические частицы в процессе спекания с образованием плотной керамической части.

Как SLS отличается от других методов 3D-печати?

1. SLS и SLA (стереолитография):

- Технология SLA затвердевает жидкая смола под действием лазерного облучения, таким образом, получается очень гладкая поверхность.

- В отличие от этого, технология SLS использует порошкообразные материалы и уплотняет их с помощью лазерного спекания. Полученные детали обычно имеют более прочную внутреннюю структуру и более высокую механическую прочность, хотя их поверхности могут потребовать дополнительной обработки для достижения гладкости.

2. SLS и FDM (моделирование методом наплавления):

- Технология FDM строит объекты слой за слоем путем экструзии термопластичных материалов, что относительно экономично и просто в эксплуатации и обслуживании.

- Тем не менее, технология SLS обычно обеспечивает большую точность и лучшее сцепление между слоями, что приводит к более долговечным и прочным деталям. Кроме того, SLS использует более широкий спектр порошковых материалов, включая высокоэффективные материалы, такие как нейлон и ТПУ.

3. SLS против SLM (селективное лазерное плавление):

- Технология SLM специально разработана для печати металлом. Он использует высокоэнергетические лазерные лучи для полного расплавления и затвердевания металлического порошка в твердое тело, которое подходит для изготовления высокоточных металлических деталей.

- В отличие от этого, технология SLS в основном ориентирована на спекание полимерных (пластиковых) порошков. Хотя он также может работать с некоторыми композитными материалами и керамическими материалами, он не имеет преимуществ SLM впечать металлом.

Каковы области применения селективного лазерного спекания?

Технология селективного лазерного спекания (SLS) нашла широкое применение во многих областях благодаря своим уникальным преимуществам. Ниже приведено подробное описание областей его применения:

1. Аэрокосмическая промышленность

Технология селективного лазерного спекания (SLS) продемонстрировала свою уникальную применимость в аэрокосмической отрасли. В отрасли внедрена технология SLS с целью сокращения времени производственного цикла. Инженеры используют технологию аддитивного производства для изготовления деталей, что не только снижает затраты, но и значительно сокращает время производства. Достижения в аэрокосмической промышленности также выиграли от разработки новых высокотемпературных материалов. Аддитивное производство уже давно является важной частью аэрокосмической промышленности. Последние технологические достижения показали, что технология SLS может еще больше повысить операционную эффективность цепочки поставок в аэрокосмической отрасли. В аэрокосмической отрасли технология SLS оказала глубокое влияние на всех этапов — от проектирования продукции и производства деталей до сборки и технического обслуживания. Являясь эффективным средством быстрого прототипирования, он экономит драгоценное время и деньги отрасли на протяжении всего цикла разработки продукта.

2. Медицинская промышленность

Медицинская промышленность постепенно внедряет технологию селективного лазерного спекания (SLS). Несмотря на то, что технология SLS изначально разрабатывалась для производства, она показала большой потенциал и привлекла широкое внимание в медицинской сфере. Традиционные методы производства хирургических инструментов и материалов для имплантатов основаны в первую очередь на литье или механической обработке. Тем не менее, с применением принтеров SLS медицинская промышленность может быстро изготавливать модели, инструменты и детали. В таких областях, как ортопедия, биомедицинская инженерия, стоматология и нейрохирургия, технология SLS используется для создания структурных моделей. Эти модели играют важную роль в медицинской диагностике, планировании лечения и производстве имплантатов. Кроме того, интенсивно изучается технология SLS для создания имплантатов с уникальными геометрическими свойствами, таких как каркасы для восстановления тканей. С развитием технологий модель SLS доказала свою эффективность в различных хирургических процедурах и, как ожидается, откроет больше применений в медицинской сфере.

3. Автомобильная промышленность

Темприменение технологии селективного лазерного спекания (SLS) в автомобильной промышленностиЭто не удивительно, особенно учитывая непрерывные технологические инновации в этой отрасли. Технология SLS используется не только в массовом производстве автомобилей, но и помогает гоночным командам разрабатывать инновационные конструкции и тестировать их на более высоких скоростях. Формула-1 является отличным примером того, как гоночная организация успешно использует технологию 3D-печати SLS, позволяющую быстро производить, тестировать и оптимизировать детали для обеспечения превосходной производительности. Помимо основных и сложных компонентов, ключевую роль в проектировании гоночной аэродинамической структуры играет технология SLS.

4. Приложения для быстрого прототипирования

По сравнению с другими процессами аддитивного производства,Технология селективного лазерного спекания (SLS) позволяет получать материалысо свойствами, аналогичными механически обработанным деталям. Это означает, что детали SLS можно использовать для функционального тестирования и маркетинговых демонстраций, что ускоряет вывод на рынок новых или улучшенных продуктов. По мере того, как технология SLS становится все более широко используемой в современном обществе, проблемы с выводом продукции на более широкий рынок значительно сократились.

Каковы распространенные методы постобработки деталей SLS?

Детали SLS (селективное лазерное спекание) могут подвергаться постобработке различными способами для улучшения качества поверхности, производительности и конкретных потребностей в применении детали. Вот некоторые распространенныеМетоды постобработки деталей SLS:

- Удаление порошка:После того, как деталь будет сформирована, излишки порошка прилипнут к поверхности и их нужно удалить. Как правило, большая часть окружающего порошка сметается щеткой. Оставшийся порошок может быть удален с помощью механической вибрации, микроволновой вибрации, ветра, дующего с разных направлений, или сжатого воздуха. Кроме того, сформированные детали также можно погрузить в специальный растворитель. Растворитель может растворить рассыпанный порошок, но не растворит затвердевшие и сформированные части, тем самым достигая цели удаления порошка.

- Шлифовка поверхности:ТемЦелью шлифовки является удаление различных заусенцев и линий обработки на заготовке детали, а также для исправления деталей, которые отсутствуют или не могут быть обработаны во время обработки. Шлифовку принято делить на первичную полировку и вторичную полировку, которая производится вручную. Чаще всего используются напильники и наждачная бумага. Для разовой полировки используйте два и более вида наждачной бумаги зернистостью от 180 до 360 в порядке от крупной к мелкой до ощущения гладкой поверхности заготовки. Вторичная полировка проводится после высыхания распыляемой смоляной смеси. Используйте наждачную бумагу с зернистостью 360 ~ 600 для полировки поверхности заготовки до толщины 35 ~ 50 мкм, чтобы обеспечить хорошую адгезию между поверхностью заготовки и верхним покрытием.

- Пескоструйная обработка поверхности:Используйте распыляемый материал размером 75 ~ 115 мкм (например, стеклянную пряжу, глиноземный песок, керамический песок и т. Д.) Для пескоструйной обработки поверхности детали. Пескоструйная обработка может не только сдувать излишки порошка на поверхности заготовки, но и ударять и шлифовать поверхность заготовки, вызывая незначительную деформацию поверхности, тем самым устраняя часть остаточного напряжения после обработки, улучшая механические свойства поверхности заготовки, улучшая усталостную прочность, и усиливая ее адгезию к покрытию.

- Опрыскивание и погружение: Распыление заключается в распылении определенной смеси смол(например, эпоксидная смола, отвердитель EP, абсолютный спирт и т.д.) или полиэфирной лакокрасочной смесью на поверхность детали для образования защитного слоя или декоративного слоя. Напыляемый слой смолы может заполнить неровности поверхностных частиц детали и повысить твердость поверхности. Пропитка заключается в погружении жидких неметаллических веществ в поры пористого корпуса SLS. Размер пропитанных деталей меняется мало. Процесс сушки требует контроля таких параметров, как температура, влажность и поток воздуха.

- Термообработки:Для деталей, таких как металлический или керамический порошок, которые были спечены лазером,требуется термическая обработка для дальнейшего улучшения их механическойи тепловые свойства. Термическая обработка включает в себя такие этапы, как нагрев, выдержка и охлаждение. С помощью атомной диффузии и других методов сохраняется форма спеченной детали, а плотность и прочность улучшаются.

- Полировка:Полировка – это дальнейшая сглаживающая обработка поверхности детали для получения более высокой чистоты поверхности и блеска. Полировка обычно выполняется с использованием таких инструментов, как полировальная паста и полировальная ткань.

- Покрытие:Покрытие заключается в нанесении слоя водостойкого, антикоррозийного, прочного и красивого защитного слоя на поверхность деталей для улучшения срока службы и эстетики деталей. Обычно используетсяМатериалы покрытий включают в себя различные покрытия, краскии так далее.

Почему стоит выбрать онлайн-сервис 3D-печати LS?

- Обработка нескольких материалов:У нас есть возможность обрабатывать самые разные материалы, независимо от того, какие детали материала вам нужно обработать, мы можемПредоставляем профессиональные решения.

- Конкурентные цены:Мы предоставляем конкурентоспособные цены и экономически эффективные решения, чтобы клиенты получали максимальное преимущество в контроле над затратами.

- Индивидуальные услуги:Предоставляйте индивидуальные решения на основе проектных требований и спецификаций клиентов, чтобы гарантировать, что детали соответствуют их уникальным потребностям.

- Быстрая доставка:Мы располагаем эффективными производственными процессами и гибкими производственными планами, что позволяет нам своевременно доставлять заказы клиентов и удовлетворять срочные потребности проекта.

Сводка

Селективное лазерное спекание (SLS) использует высокоэнергетический лазерный луч для сканирования и спекания порошковых материалов слой за слоем для создания трехмерной твердотельной модели. Эта технология сочетает в себе преимущества систем автоматизированного проектирования (САПР) и лазерных технологий, чтобы внести революционные изменения в производственную отрасль. Технология селективного лазерного спекания (SLS), как передовая технология быстрого прототипирования, имеет широкие перспективы применения и огромный потенциал развития в производстве. Благодаря постоянным технологическим инновациям и расширению сферы применения, технология SLS принесет больше инноваций и изменений в обрабатывающую промышленность.

Отказ

Содержание этой страницы носит справочный характер.ЛСне дает никаких явных или подразумеваемых заверений или гарантий в отношении точности, полноты или действительности информации. Никакие эксплуатационные параметры, геометрические допуски, специфические конструктивные особенности, качество и тип материала или качество изготовления не должны подразумевать то, что сторонний поставщик или производитель будет поставлять через сеть Longsheng. Это ответственность покупателяПоиск коммерческого предложения на запчастидля определения конкретных требований к этим деталям.ПожалуйстаСвяжитесь с намидля получения дополнительной информацииинформация.

Команда LS

LS — ведущая компания в отраслиСпециализация на производственных решениях на заказ. Обладая более чем 20-летним опытом обслуживания более 5 000 клиентов, мы ориентируемся на высокую точностьОбработка с ЧПУ,Изготовление листового металла,3D-печать,литье под давлением,Штамповкии другие комплексные производственные услуги.

Наш завод оснащен более чем 100 передовыми 5-осевыми обрабатывающими центрами и сертифицирован по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуализация, мы можем удовлетворить ваши потребности с доставкой в течение 24 часов. ВыборТехнология LSЭто значит выбирать эффективность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт:www.lsrpf.com

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

1. Как работает селективное лазерное спекание?

Принцип работы селективного лазерного спекания основан на принципе дискретного стекирования. Сначала порошковый материал предварительно нагревается до температуры чуть ниже его точки плавления, а затем под компьютерным управлением лазерный луч выборочно спекается на основе информации о слоеном сечении. После того, как один слой спекания завершен, верстак опускается на один слой, и наносится новый слой порошка, а также спекается новый слой поперечного сечения. Это повторяется до тех пор, пока вся трехмерная твердотельная структура не будет завершена.

2. Какова роль лазерного луча в процессе SLS?

В процессе SLS основная роль лазерного луча заключается в том, чтобы обеспечить энергию для быстрого плавления и связывания частиц порошка вместе. Траектория сканирования и мощность лазерного луча точно контролируются на основе данных нарезки, что обеспечивает точность и аккуратность спекания.

3. Какова роль лазерного луча в процессе SLS?

В процессе SLS основная роль лазерного луча заключается в том, чтобы обеспечить энергию для быстрого плавления и связывания частиц порошка вместе. Траектория сканирования и мощность лазерного луча точно контролируются на основе данных нарезки, что обеспечивает точность и аккуратность спекания.

4. Каковы перспективы технологии селективного лазерного спекания в будущем?

Ожидается, что в связи с постоянным развитием и инновациями технологии SLS будут и дальше улучшаться с точки зрения скорости, точности, диапазона выбора материалов и возможностей постобработки. Это будет способствовать применению и развитию технологии SLS в большем количестве областей и принесет более эффективные, гибкие и персонализированные методы производства в обрабатывающую промышленность.