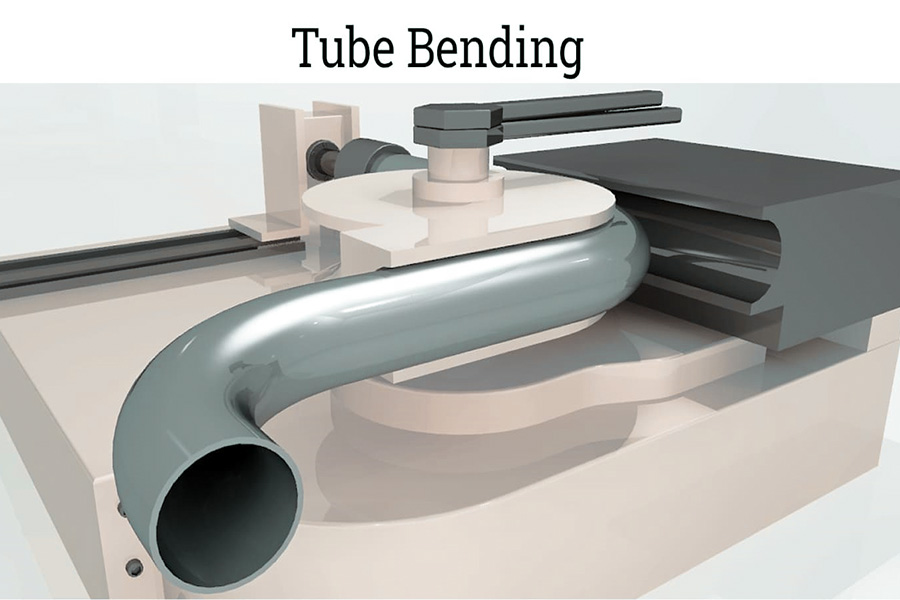

No sistema de precisão da fabricação moderna, A tecnologia de flexão de tubos é como um link entre imaginação e realidade . O sistema de exaustão ruindo de carros, os quadros de móveis firmemente suportados, as imponentes estruturas de construção e até as redes de oleodutos industriais cruzadas são todas inseparáveis do artesanato cuidadoso desse processo -chave. O design preciso da flexão não é apenas uma linha de defesa sólida para a qualidade do produto, mas também uma chave importante para abrir o canal para melhorar a eficiência da produção e alcançar a otimização de custos. Este artigo analisará profundamente as habilidades práticas do design de flexão de tubos e fornecerá aos engenheiros e designers um guia profissional para otimizar o design do produto.

o que causa o springback na flexão do tubo?

Springback após a flexão do tubo é um problema comum na indústria de fabricação , afetando a precisão dimensional e o desempenho da montagem. Uma profunda compreensão das causas do Springback e a tomada de medidas de controle científico pode melhorar significativamente a qualidade da moldagem. A seguir, é uma análise e solução detalhadas:

1. A causa central do Springback

(1) Recuperação de deformação elástica do material

① Lei de Hooke: quando curvando , o material passa por deformação elástica + plástico ao mesmo tempo, e a parte elástica se recupera após a descarga de parâmetros que influenciam

② Chave:

- Quanto maior o módulo elástico (e), maior o springback (por exemplo,

- Materiais com baixa resistência ao escoamento (σs) são mais propensos a deformação plástica

(2) liberação de estresse residual

① Distribuição de estresse desigual durante a flexão:

- Estresse de tração no exterior e estresse compressivo por dentro

- O reequilíbrio do estresse após a descarga leva a moldar Springback

② Caso típico:

- O ângulo de springback de 304 tubos de aço inoxidável após a flexão pode atingir 3 ° -5 ° (dados reais de GB/T 12777)

(3) Parâmetros de processo inadequados

① Bending Radius é muito pequeno :

- Quando r <2d, a deformação plástica é insuficiente e a taxa de springback aumenta em 30%+ (limiar de aviso ASME B16.49)

② Velocidade excessiva de formação:

- Quando a velocidade da imprensa hidráulica é> 5mm/s, a fluidez do material é fraca e o estresse está concentrado

2. Tecnologias-chave para controle de rebote

Método de compensação de curvas

(1) 6061-T6 Tubo de liga de alumínio:

- ângulo de pré-dobra = ângulo de destino 2 ° (ASTM B241 medido ideal)

- Tubos de paredes finas (t <2mm) requerem 0,5 ° adicionais

(2) Q235 Tubo de aço carbono:

- Ajuste da compensação de acordo com a relação diâmetro-espessura (d/t) (d/t> 1,5 ° em 20)

Tratamento térmico de alívio do estresse

(1) Otimização do tempo de temperatura:

- Redução de 82% na taxa de recuperação devido ao recozimento × 1h a 300 ° C (SAE AMS 2750 Standard)

- 500 ° C × 2H para ligas de titânio (especificação de tratamento térmico MIL-H-81200)

(2) Tecnologia de aquecimento local:

- Aquecimento preciso da zona de flexão pela bobina de indução (precisão do controle da temperatura ± 10 ° C)

Fortalecimento do sistema de molde

(1) Controle de pressão hidráulica:

- Redução de 15% no Springback em ≥45MPa (padrão de pressão ISO 12165)

- A precisão do controle de circuito fechado do motor servo ± 0,1MPA

(2) Nova estrutura de molde:

- Molde composto com bloco de almofada elástica (design patenteado para compensação de rebote)

- flexão progressiva de vários rolos (processo especial para condutos de aviação)

3. Comparação de dados de aplicativos do setor

4. Recomendações de solução final

① Prioridade de simulação numérica:

- Use AutoForm/Dynaform para prever Springback, erro <0,5 °

② Sistema de compensação inteligente:

- Digitalização a laser Feedback em tempo real + correção automática de robô (configuração da linha de produção da indústria 4.0)

Como os tubos de parede fina evitam o colapso?

tubos de paredes finas (espessura da parede/relação de diâmetro <0,05) são propensas a colapso, rugas e outros defeitos quando dobrados. ls System combs as estratégias anti-colapso eficazes comprovadas do setor , cobrindo a seleção de hastes, controle de processos e tecnologias inovadoras de suporte.

1. Mandrel System Optimization Solution

(1) correspondência precisa do mandril elástico

① Fórmula de cálculo de diâmetro:

- Diâmetro do mandril de poliuretano = diâmetro do tubo × 0,92 (valor ideal da patente CN113634765A)

- O mandril de silicone é adequado para tubos finos com d <10mm (dureza em terra 70a é a melhor)

② Design de combinação de vários estágios:

- Seção frontal Guia de carboneto Cabeça (HRC55)

- Módulo Anti-Wrinkle da seção do meio

- Dispositivo de compensação da pressão do ar da seção da cauda (0,2-0,5mpa)

(2) Tratamento especial de Metal Mandrel

① 304 Mandrel de aço inoxidável :

- revestimento de teflon de superfície (coeficiente de atrito <0,1)

- Groove axial aberto (pressão lubrificante para o óleo ≥ 15bar)

2. Controle preciso dos parâmetros do processo

(1) Gerenciamento de velocidade e temperatura

① Especificação de velocidade de alimentação:

- Espessura da parede 1-2mm: ≤5mm/s

- Espessura da parede <1mm: ≤3mm/s (EN 10305-4 obrigatória)

② Aquecimento Assistido por flexão:

- liga de alumínio 200-250 ℃ (6061-t6)

- Aço inoxidável 850-900 ℃ (Proteção de argônio necessária)

(2) Melhoramento do sistema de molde

① Otimização de molde de criação de perfil:

- tolerância à cavidade ± 0,02 mm (padrão ISO 12164-2)

- Adicione o bloco de rolagem lateral (pressão anti-ruga ajustável)

3. Aplicação de tecnologias inovadoras de suporte

(1) Método de enchimento de meio sólido

① Características de pó de NaCl:

- Ponto de fusão 801 ℃ (adequado para tubos de liga de alta temperatura)

- 80-120 Tamanho da partícula de malha (fluidez ideal)

② Pontos de operação:

- Densidade de preenchimento ≥ 95%

- Dissolva -se em água quente após a flexão (processo ecológico)

(2) Suporte de liga de baixo ponto de fusão

① Fórmula de liga de madeira:

- BI50%/PB27%/SN13%/CD10%(ponto de fusão 70 ℃)

- Aplicável a tubos de liga de cobre-níquel

4. Estratégia de resposta de material especial

5. Método de verificação da qualidade

① Detecção de TC industrial:

- Resolução ≤ 10μm (padrão ASTM E1695)

- Análise de reconstrução 3D da taxa de redução da espessura da parede

② Teste de fluido:

- Teste de passabilidade do medidor de diâmetro (GB/T 26080)

- Teste de pressão do ar 1,5 vezes a pressão de trabalho

Qual é o ângulo máximo de curva para tubos sem costura vs soldados?

Existem diferenças significativas nos limites de flexão de diferentes processos de fabricação de tubos, e um entendimento correto dessas limitações é fundamental para a segurança dos projetos de pipeline. Os seguintes são especificações técnicas detalhadas compiladas de acordo com os padrões internacionais:

1. Especificação de limite de flexão do tubo de aço sem costura

(1) tubo de aço inoxidável geral

① ASTM A269 estipula padrão:

- ângulo máximo de flexão permitido: 180 ° (completamente dobrado)

- Restrição-chave: somente quando a relação diâmetro/espessura d/t ≥ 15 pode ser implementada

- Aplicação típica: Sistema de oleoduto limpo na indústria farmacêutica

② Requisitos especiais de condições de trabalho:

- 316L CIPE DE GRADE MÉDICO : a rugosidade da superfície interna AR após a flexão deve ser garantida como ≤ 0,8μm

- Ambiente de baixa temperatura (-196 ℃): O raio de flexão deve ser ≥ 8D (ASME B31.3 Requisitos suplementares)

(2) tubo sem costura para caldeiras de alta pressão

① ASME SA106 Especificação:

- ângulo máximo de flexão do tubo de aço carbono: 120 °

- Fórmula de compensação da espessura da parede: Para cada aumento de 10 ° no ângulo, a espessura da parede deve aumentar em 5%

2. Restrições de flexão de tubos de aço soldados

(1) tubo soldado de costura reta (erw)

① API 5L Requisitos padrão:

- Limite básico: 90 ° (grau de aço abaixo de x60)

- Especificações de tratamento de solda:

- 600 ℃ × 2h O recozimento é necessário antes de dobrar (para eliminar o estresse de soldagem)

- O eixo de flexão deve estar em um ângulo de 45 ° para a solda

② Disposições especiais para oleodutos e gasodutos:

- Tubos para ambientes ácidos: o ângulo máximo é reduzido para 60 °

- A taxa de deformação por flexão a frio é controlada para ≤3% (requisitos de anticorrosão NACE MR0175)

(2) tubos soldados em espiral

① Asme B36.10m Proibição:

- A flexão a frio superior a 45 ° é estritamente proibida

Requisitos de processo de flexão quente:

- Temperatura de aquecimento: 900 ± 20 ℃ (Material Q235)

- Os testes de soldagem UT são necessários simultaneamente

3. Análise comparativa de principais fatores de influência

4. Recomendações de prática de engenharia

(1) Seleção do processo de flexão do tubo

① cenários aplicáveis para flexão a frio:

- Tubo sem costura: d/t ≥ 15 e ângulo ≤ 180 °

- ERW tubo soldado: ângulo ≤ 90 ° após recozimento

② Situações onde a flexão quente deve ser usada:

- flexão do tubo soldado em espiral em qualquer ângulo

- Tubo de tubulação de alta qualidade (x70 e acima)

(2) Método de verificação da qualidade

① Pontos-chave dos testes não destrutivos:

- tubo sem costura: taxa de desbaste da espessura da parede externa no lado da flexão (≤ 15%)

- Tubo soldado: Teste de penetração na área de solda (PT)

② Teste de propriedade mecânica:

- Aumento da dureza após flexão ≤ 30HV (padrão ISO 6507)

- Desvio de redondeza ≤ 5% (requisito de GB/T 19830)

5. Informações adicionais sobre materiais especiais

Tubo de aço inoxidável duplex:

- Pipe sem costura 2205: Máximo 150 ° (tratamento de solução necessário)

- Tubo soldado 2507: limite 60 ° (Evite σ precipitação da fase)

- Gr.2 sem costura: Limite de flexão a frio 120 ° (AMS 4943)

- Gr.5 soldado: Proibida de flexão a frio (850 ℃ Formação quente necessária)

Por que o design do mandril afeta o acabamento da superfície?

(1) Distribuição desigual da tensão de contato

① Mandrel segmentado: a estrutura dobrada de 8 segmentos reduz a flutuação do estresse em 70%, a rugosidade da superfície AR < 3.2μm (ISO 1302 Standard)

② Controle de pressão: a pressão frontal é mantida em 25 mPA e a pressão traseira)

② Controle de pressão:

(2) Controle do coeficiente de atrito

(3) Gerenciamento de campo de temperatura

- Mandrel de resfriamento de nitrogênio líquido: controle de temperatura <150 ° C Quando dobra a liga de titânio para evitar a precipitação da fase α (AMS 4943)

- Sistema de aquecimento de indução: flutuação de temperatura ± 5 ° C para garantir o fluxo de material uniforme

Como evitar enrugamentos ao dobrar grandes diâmetros?

(1) Otimização do sistema de mandril

① Mandrel de suporte hidráulico: Quando o diâmetro é ≥200 mm, a pressão interna é mantida em 15-20MPa (en 10305-4)

② Multi-Ball: 5-Ball Design, Pacacamento = 1.5D (DiRESSE DIANTE (DIANTE (Diâmetro)

② Multi-Ball: 5-Ball, Pacacamento = 1.5d (Diâmetro (DiSiE é a Tube (DiS-DiBe) (DiS-Ball).

(2) Controle de parâmetros do processo

(3) fortalecimento do molde

- Conjunto de rolos de criação de perfil: 3 conjuntos de rolos auxiliares, gradiente de pressão aumentando (10/15/20MPA)

- Bloco de pressão lateral: impedir que a ovalidade de seção transversal exceda a tolerância (GB/T 19830 requer ≤3%)

(1) Materiais de alta resistência espessura do limite de flexão frio t = 3mm (AMS 4943) Temperatura de flexão quente 750-900 ℃ (MIL-DTL-32567) (2) Tubos de paredes grossas Aço inoxidável: espessura da parede > 12mm requer aquecimento local de indução (3) Condições de trabalho especiais (1) Detecção de dimensão tolerância ao ângulo ± 0,5 ° (grau ISO 2768-m) Segurança ≤0,1mm/300mm vá/não-go-bitle passam taxa 100% (GB/T 26080) (2) Qualidade da superfície tomografia computadorizada industrial: Resolução 20μm, detecte rugas internas (3) Teste de desempenho Ao integrar o design do mandril segmentado, o controle inteligente de temperatura e pressão e otimização precisa dos parâmetros de processo, combinados com padrões internacionais como modelos de previsão de ISO/ASTM e IA, a tecnologia de flexão de tubo moderna supera com sucesso problemas da indústria como defeitos de superfície e a vantagem e a altura da forma de altura e a formação de altura-rei-rei, como a formação de altura e a altura da forma de altura e a formação de altura-rei. taxa de sucata dentro de 0,5%. Em conjunto com a TC industrial e os sistemas de inspeção completa de três coordenadas, um ecossistema de qualidade de circuito fechado da simulação de design à fabricação inteligente foi construída, fornecendo uma solução econômica e confiável para processamento de tubos complexo. 📞 Telefone: +86 185 6675 9667 O conteúdo desta página é apenas para fins informativos. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, recursos específicos de design, qualidade e tipo de material ou mão de obra que o fornecedor ou fabricante de terceiros fornecerá através da rede Longsheng. Essa é a responsabilidade do comprador peça uma cotação para peças para determinar os requisitos específicos para essas partes.

LS é uma empresa líder do setor Concentre-se em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisão usinagem cnc , Fabrication

Dimensão de flexão

Taxa de desgaste da matriz

Carga do sistema hidráulico

plano único

1x

100%

três aviões

2,5x

180%

Quais materiais precisam ser dobrados?

① liga de titânio:

② Inconel 718: Deve ser uma taxa de rachaduras de flexão a frio e a frio 100%

Aço carbono: T/D > 0,1 precisa ser aquecido para 600-800 ℃

Material

limite de flexão a frio

Especificação de flexão quente

aço inoxidável duplex

r < 5d requer flexão quente

ASTM A790 850 ℃ ± 20 ℃

liga de alumínio 7075

qualquer curva requer flexão quente

AMS 2772G 200-250 ℃

Como verificar efetivamente a qualidade de flexão?

① Medição de três coordenadas:

② vá/não-go-gay Detecção:

Detecção de rugosidade: Ra≤3,2μm (tubo médico requer RA0.8μm)

Tipo de teste

Método padrão

ÍNDICE QUIFICADO

teste de pressão

1,5 vezes a pressão de trabalho

Mantenha a pressão por 10 minutos sem vazamento

Análise metalográfica

ASTM E3

deformação de grãos ≤30%

teste de fadiga

10^6 ciclos

nenhuma extensão de crack

Resumo

📧 E -mail: info@longshengmfg.com

🌐 Site: https://lsrpf.com/

Isenção de responsabilidade

Equipe LS