Nos campos de instalação de tubos , modificação de carros, fabricação de móveis, produção de equipamentos industriais etc., a flexão de tubos é extremamente crítica e tecnicamente exigente. A flexão adequada do tubo é fundamental para garantir o aperto, a força e a longevidade do sistema de tubulação. Em seguida, apresentaremos em detalhes como dobrar tubos, incluindo Técnicas de dobra Para diferentes materiais, seleção de ferramentas e soluções para problemas comuns para ajudá -lo a realizar o trabalho com eficiência.

Como dobrar o tubo e o tubo?

Quando Tubos de processamento , o método de flexão depende do tipo de tubo e das necessidades reais. Common Métodos de flexão são os seguintes:

1. Método de flexão de tubo manual (adequado para tubos de pequeno diâmetro)

- Scope of application: It is mostly used for copper pipes, aluminum pipes and thin-walled steel pipes with a diameter of ≤ 25mm, because of its soft texture, which is easy to operate manually.

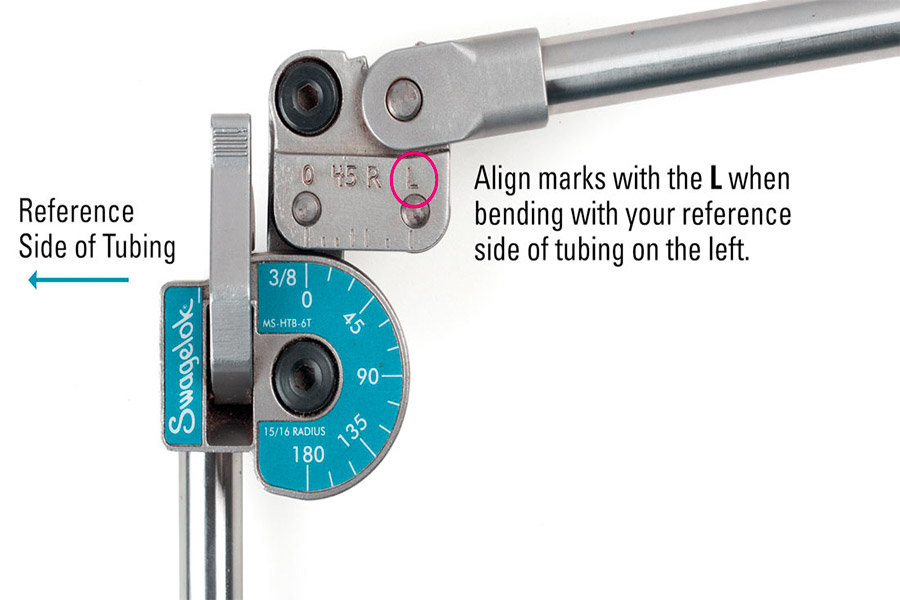

- Ferramentas necessárias: Bender Manual Tubs, Assistente de Bender Pipe Spring.

- etapas de operação: Coloque o tubo no slot do cartão de dobra do tubo para alinhar a posição inicial, gire a alça a uma velocidade constante para impedir a deformação da parede do tubo, verifique o ângulo a qualquer momento e pare quando o padrão for alcançado.

- Vantagens e desvantagens: Operação simples de baixo custo, adequado para uma pequena quantidade de processamento; No entanto, não é capaz de lidar com tubos de grande diâmetro ou de paredes grossas, o que é fácil de causar flexibilidade.

2. Método de flexão quente (adequado para tubos de metal de paredes grossas)

- Scope of application: Mainly for steel pipes, stainless steel pipes and other metal pipes with large wall thickness, which are easy to crack or deform by cold bending.

- Ferramentas necessárias: pistola de soldagem oxyacetileno, molde de flexão de tubo, termômetro.

- Etapas de operação: Use uma tocha de soldagem para aquecer a parte flexível do tubo até ficar vermelho escuro (cerca de 700 ° C), mova-o rapidamente para Mold para Bering e Forming.

- Vantagens e desvantagens: Pode resolver o problema da flexão de paredes espessas, e a moldagem é regular; No entanto, a faixa de temperatura e aquecimento precisa ser estritamente controlada, e a operação de chama é arriscada, portanto, são necessários equipamentos e experiência profissionais.

3. Bender hidráulico/CNC (produção de massa industrial)

- Escopo de aplicação: pode processar todos os tipos de tubos de metal, especialmente adequados para dobrar alta precisão de tubos de grande diâmetro e paredes grossas.

- Equipamento necessário: Bender hidráulico Bender, cnc bender .

- Etapas de operação: Insira os parâmetros do tubo no sistema de equipamentos, inicie a flexão automática do equipamento após fixar o tubo, meça o ângulo real e ajuste os parâmetros de acordo com a compensação de rebote.

- Vantagens e desvantagens: alta precisão de flexão, eficiência rápida, adequada para a produção em massa; No entanto, o equipamento é caro e os operadores precisam de treinamento profissional.

4. Método de flexão de tubo de plástico (PVC/PPR e outros tubos de plástico comuns)

- Escopo da aplicação: como pvc , os tubos de PPR, etc.

- Método de aquecimento de pistola de ar quente: Use uma pistola de ar quente para aquecer a curva do tubo para cerca de 150 ° C, dobre -a ao ângulo desejado após amaciar e esfriar e definir.

- Método de enchimento de areia de sílica: Primeiro encha a areia fina e sele e sele o bico, aqueça e dobra e despeje a areia para impedir que a parede interna desmoronasse.

- Vantagens e desvantagens: operação simples, adequada para projetos domésticos ou pequenos; No entanto, a temperatura e o tempo de aquecimento devem ser estritamente controlados para impedir que o tubo derrete e deforma.

Por que você precisa dobrar tubos?

Por que você precisa dobrar tubos?

Em muitos projetos de engenharia, o uso de tubos retos diretamente não pode atender aos requisitos de instalação complexos, como:

1. Salve espaço e otimize o layout

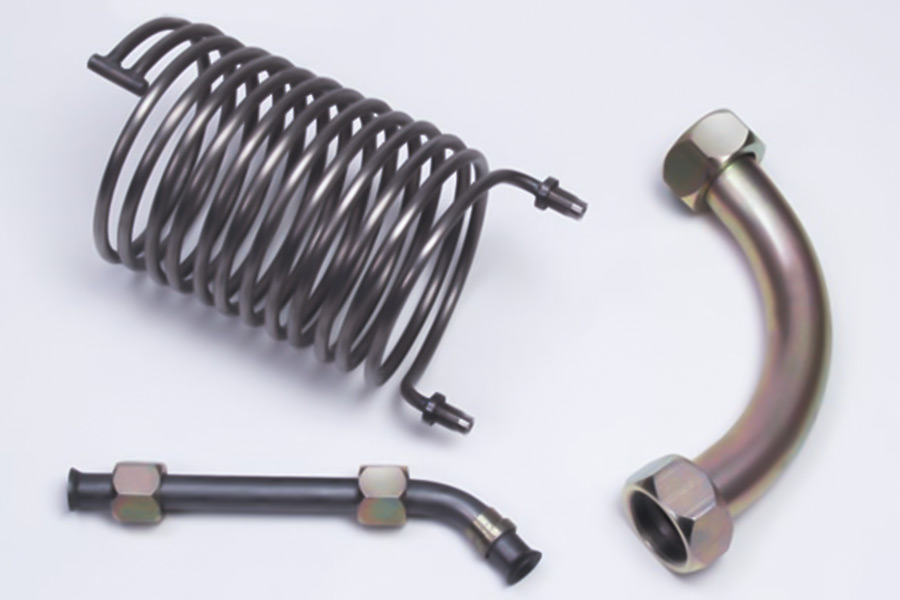

Em muitos cenários de construção, o espaço é limitado e é difícil para os tubos retos atender às necessidades de caminhos complexos. Os cotovelos podem ignorar vigas, cabos e outros tubos, reduzir as articulações para reduzir o risco de vazamento e se encaixar em espaços apertados, como chassi de carros, e construir mezanina. Por exemplo, tubos de água em tetos ou paredes estreitos em edifícios podem ser dobrados para reduzir as articulações desnecessárias; O tubo de escape do carro é dobrado para evitar a estrutura mecânica do chassi.

2. Melhore a eficiência do transporte de fluido/gás

Tubos retos conectados a juntas de ângulo direito podem causar muita resistência a fluidos e perda de pressão. As curvas suaves podem reduzir a turbulência, tornar o fluxo de fluido mais suave, reduzir o consumo de energia de sistemas HVAC, linhas hidráulicas, etc., reduzir o impacto e o desgaste do fluido nos tubos e estender a vida útil do tubo. Por exemplo, o uso de cotovelos de grande raio em oleodutos químicos pode efetivamente reduzir a resistência a líquidos e impedir a deposição do material; A tubulação curva do sistema hidráulico otimiza a transferência de pressão e reduz o consumo de energia.

3. Aumente a força e a durabilidade estruturais

Comparado com várias juntas soldadas, o cotovelo inteiro possui maior resistência mecânica, no soldagem Pontos fracos e boa resistência sísmica, adequada para o automóvel, a aviação e outros campos e pode reduzir o risco de corrosão e vazamento. Por exemplo, tubos de aço dobrado para quadros de bicicleta e motocicleta podem tornar a distribuição de tensão mais razoável; Os quadros de equipamentos industriais reduzem as juntas de solda e melhoram a estabilidade geral.

4. Melhore a estética e a flexibilidade do design

Em engenharia de decoração e design do produto, os cotovelos podem criar uma aparência simplificada para atender às necessidades de design de móveis, lâmpadas, trilhos etc., e podem ser personalizados com formas exclusivas para obter conexões perfeitas e evitar costuras que afetam a estética. Por exemplo, os móveis modernos usam tubos de metal dobrado para fazer mesas e cadeiras simples; Na decoração arquitetônica, tubos de aço inoxidável curvos são usados para criar corrimãos de escada e prateleiras de exibição.

5. Reduzir custos e melhorar a eficiência da instalação

Embora a flexão exija ferramentas especializadas, a longo prazo, ela pode reduzir a quantidade de tubo usada, economizar nos custos de junta e flange e reduzir o número de etapas de conexão soldadas e rosqueadas durante a instalação, o que leva menos tempo. E todo o cotovelo é mais confiável do que o tubo conectado por várias juntas, e a manutenção é mais sem preocupações. A comparação mostra que o custo do tubo reto e articulação é alto, a instalação é lenta e a manutenção é frequente, enquanto o tubo do cotovelo tem baixo custo de material, instalação rápida e manutenção rápida.

Comparação econômica:

Como escolher o material do molde de flexão do tubo?

Na flexão do tubo, a escolha do material do molde afeta diretamente a eficiência da produção, a qualidade da formação de tubos e a vida útil do molde. Seja dobrando o tubo manual ou Máquina de flexão de tubo CNC , a escolha do material errado pode causar desgaste rápido do molde, arranhões na superfície do tubo e formando a falha. Abaixo, explicaremos em detalhes como selecionar cientificamente os materiais de molde de flexão de tubos de três dimensões: desempenho do material, cenário de processamento e custo-efetividade.

1. Requisitos de desempenho do núcleo de moldes de flexão de tubos

(1) Resistência ao desgaste

O molde precisa suportar atrito de alta frequência com o tubo, especialmente ao processar os tubos de alta hardura, como ≥HRC 55.

(2) Resistência ao impacto

Durante o processo de flexão de tubo , o molde pode ser submetido a 200mpa), como a pressão e a pressão e a pressão de bêbole -hidrating pode ser submetida a 200mp.

(3) Anti-adesão

Para evitar adesão entre o tubo e o molde (como tubes de alumínio smands para seleção para que os times de alumínio smail/whats stands to stak-in-use-in-metal-bending "> the SurinumiTs to standacs to stang/materials-e-use-in-metal-bending"> tumores de alumínio smanst/smands para slog/materials-e-use-in-metal) tratamentos.

(4) Estabilidade térmica

No processo de flexão quente (como tubos de aço flexível aquecidos a 700 ° C), o material do molde deve ser resistente a altas temperaturas e manter força.

2. Análise comparativa de materiais de molde de flexão de tubo comum

3. Fatores -chave e soluções correspondentes para seleção

(1) Selecione de acordo com o tipo de tubo

- Tubo de metal macio (cobre, alumínio): aço da ferramenta ou poliuretano (evite arranhar a superfície)

- Tubo de liga de aço inoxidável/titânio: carboneto ou aço H13 com revestimento de titânio na superfície

- tubo de plástico (PVC/PE) : molde de poliuretano + tampa protetora de silicone

(2) Selecione de acordo com a tecnologia de processamento

- Processo de flexão a frio: CR12MOV Tool Aço (melhor desempenho de custo)

- Processo de flexão quente: H13 Hot Working Die Steel (resistência a alta temperatura e resistência à fadiga)

- curvatura cnc de alta velocidade : carboneto (alta precisão e vida longa)

(3) Selecione de acordo com o lote de produção

A flexão manual pode obter ± 0,5 ° de precisão?

A flexão manual pode teoricamente se aproximar de ± 0,5 ° de precisão em condições ideais , mas é extremamente difícil alcançar de forma estável em aplicações práticas para as seguintes razões:

> 1. Restrições

- Efeito Springback: deve haver Springback após o tubo de metal é dobrado (geralmente o ângulo de rebote é de 1 ° ~ 5 °) e é necessário depender da experiência para prever a quantidade de dobra, mas é difícil de controlar precisão.

- Erro de operação: força manual desigual, tolerância à depuração da dobra de tubo (± 0,2 ~ 1 °), etc. levará ao desvio.

- A limitação das ferramentas de medição: a precisão da régua de ângulo comum é ± 1 °, e o medidor de ângulo digital de alta precisão (± 0,1 °) precisa ser estritamente calibrado e complicado de operar.

2. Condições de implementação (duras)

- Ferramenta especial: use um curteiro manual com compensação de ângulo (por exemplo, Ridgid 404) em combinação com um sensor de ângulo digital.

- Consistência do material: a espessura da parede e a dureza do tubo precisam ser altamente uniformes (como tubo de liga de alumínio da aviação grau ).

- Habilidades do operador: é preciso treinamento de longo prazo e leva de 5 a 10 minutos para um único ajuste, o que é extremamente ineficiente.

3. Alternativas

- Para obter uma precisão estável de ± 0,5 °, é recomendável que:

- Sistema de controle de servo de dobra de tubo hidráulico (precisão ± 0,3 °)

- CNC Pipe Bender (precisão ± 0,1 °, programação e depuração necessária)

A flexão manual do tubo é adequada apenas para situações em que o requisito de precisão é ≤ ± 1 ° e ± 0,5 ° precisa contar com equipamentos semi-automáticos/totalmente automáticos para alcançar.

Por que o controle de temperatura do tubo hidráulico é crítico?

No campo de processamento de tubos de metal , a máquina de flexão de tubos hidráulicos é um dos equipamentos principais, e o controle de temperatura é frequentemente o fator-chave que determina a qualidade da qualidade do processamento e o equipamento.

1. Relação direta entre desempenho do óleo hidráulico e temperatura

- Faixa de temperatura operacional ideal: 40-60 ℃

- Problema de baixa temperatura (<15 ℃):

- A viscosidade do petróleo aumenta em mais de 30%

- A perda de pressão do sistema aumenta significativamente

- A carga inicial do motor aumenta em 50%

- Problema de alta temperatura (> 65 ℃):

- A viscosidade do petróleo diminui em 50%

- O vazamento interno aumenta em 20-30%

- A velocidade de oxidação aumenta (a vida útil é reduzida pela metade para cada aumento de 10 ℃ de temperatura)

- Solução: instale o sistema de controle de temperatura inteligente para ajustar o dispositivo de aquecimento/resfriamento em tempo real

2. Dependência de temperatura da confiabilidade do sistema de vedação

Dados da indústria: mais de 65% dos acidentes de vazamento hidráulico estão relacionados ao envelhecimento do selo causado por temperatura em fuga

3. Sensibilidade à temperatura da precisão da usinagem

O mecanismo de influência da temperatura na precisão da flexão

Alterações na viscosidade do óleo → Flutuação da pressão do sistema ± 5%

Expansão térmica de metal e contração → Die Gap muda 0,02-0,05mm

Servo Atraso da resposta da válvula → A precisão do controle diminui em 30%

dados medidos:

Para cada 10 ° C acima da faixa padrão de temperatura do óleo, o desvio do ângulo aumenta em 0,3-0,5 °

Quando a diferença de temperatura é> 15 ° C durante a operação contínua, a tolerância dos produtos em lote excederá o limite

4. Proteção do limite de temperatura para componentes -chave

A tolerância máxima à temperatura de cada componente

- Bomba hidráulica: 70 ℃ (Excedendo o alarme será acionado)

- Válvula solenóide: 65 ℃ (alta temperatura causará um bloqueio fácil)

- Mangueira de alta pressão: 90 ℃ (longo prazo> 80 ℃ acelerará o envelhecimento)

Recomendações de manutenção:

- Verifique o valor do ácido do óleo (Tan) a cada 500 horas

- Use o Imager térmico infravermelho para digitalizar pontos quentes regularmente

5. Comparação de soluções inteligentes de controle de temperatura

Como calcular o raio mínimo de curvatura?

1. Fórmula de cálculo básico

raio mínimo de flexão (rmin) = fator de alongamento do material (α) × diâmetro externo do tubo (d)

Referência de coeficientes de material comuns:

2. Fórmula de correção da espessura da parede

Quando a espessura da parede (t) é> d/20:

correção rmin = base rmin × (1 0,1 × (t/d))

3. Casos de aplicação prática

φ50 × 2mm dobrar tubo de aço inoxidável:

rmin = 3 × 50 = 150mm → 180mm Mold é realmente usado

Quais são os requisitos especiais para a flexão do tubo de escape de carro?

Requisitos especiais para flexão de tubo de exaustão de automóveis Inclua principalmente:

Processo especial:

é necessária a flexão do mandril para evitar rugas

A proteção de argônio é necessária após a soldagem para impedir a oxidação

Como dobrar o tubo de parede grosso usando aquecimento de chama?

1. Lista de preparação de equipamentos

2. Processo de operação passo a passo

- Pré-aquecimento do tratamento: 600-650 ℃ Aquecimento uniforme (aço carbono)

Controle de aquecimento:

- Velocidade de movimento: 50-100mm/min

- Largura de banda de aquecimento: 3 vezes a espessura da parede

Habilidades de flexão:

- Temperando uma vez a cada 15 ° Bend

- final temperatura de flexão > 500 ℃ (anti-empinação)

3. Padrões de aceitação da qualidade

Zona de aquecimento Tamanho do grão ≤ grau 5

Espessura da camada de óxido < 0,1 mm

Erro de ângulo de flexão < ± 1 °

Por que é necessário aliviar o estresse após dobrar o tubo?

As principais razões pelas quais o tubo deve ser aliviado após a flexão são:

Evite deformação e rachadura:

- O estresse residual causa deformação na usinagem posterior (erro +0,3 mm/m)

- O risco de rachadura de corrosão por estresse aumenta em 50%

Restaurar propriedades do material:

- A dureza da área de endurecimento do trabalho a frio aumenta em 20%, mas a resistência diminui em 40%

Requisitos de especificação do setor:

- ASME B31.3 Estipula: o recozimento é necessário para a taxa de deformação da espessura da parede> 5%

- Tratamento térmico: 600-650 ℃ Isolamento por 1 hora (aço carbono)

- Envelhecimento de vibração: aplicável a grandes acessórios de tubos (redução de custo de 70%)

Como detectar rapidamente a qualidade da flexão do tubo?

Método de três etapas para inspeção rápida da qualidade de flexão1. Inspeção da aparência

- Use uma lupa de 10x para verificar rachaduras na superfície

- Avaliação da uniformidade da cor da oxidação (cartão de referência padrão de cores)

2. Kit de ferramenta de inspeção de dimensão

3. Teste de desempenho

- Teste de pressão do ar: 1,5 vezes a pressão de trabalho por 5 minutos

- Inspeção metalográfica: corte a amostra para observar a morfologia dos grãos

Quais são as dicas de custo para os cotovelos DIY domésticos?

Comparação de soluções de baixo custo:

Dicas de chave:

tubos de alumínio/tubos de cobre podem ser congelados para aumentar a dureza (congelamento em -18 ℃ por 2 horas)

Use tubos de PVC em vez de tubos de metal (redução de custo de 90%)

Resumo

A chave para dominar como dobrar um tubo é escolher as ferramentas certas, controlar a velocidade de flexão e usar os métodos apropriados para diferentes materiais. Para entusiastas do bricolage, as dobradores manuais de tubos e armas de calor são opções econômicas e práticas; Embora as aplicações industriais exijam mais sofisticadas tecnologia de flexão de tubo cnc .

Se você tiver mais perguntas sobre os tubos de flexão, sinta -se à vontade para compartilhar na seção de comentários!

📞 Telefone: +86 185 6675 9667 O conteúdo desta página é apenas para fins informativos. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, recursos específicos de design, qualidade e tipo de material ou mão de obra que o fornecedor ou fabricante de terceiros fornecerá através da rede Longsheng. Essa é a responsabilidade do comprador peça uma cotação para peças para determinar os requisitos específicos para essas partes.

LS é uma empresa líder do setor Concentre-se em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, nos concentramos em alta precisão usinagem cnc , Fabrication 1.Como dobro um cano sem dobra? In the absence of professional equipment, the filling hot bending method can be used: select a cylindrical mold (such as an iron pile or a wooden pile) that matches the pipe diameter, fill the pipe lumen with dry fine sand and seal the port (to prevent deformation), heat the bending part evenly with an oxyacetylene flame until it is dark red (about 600-800 °C), and quickly bend it slowly with a alavanca. Para tubos de parede fina (espessura da parede ≤ 2 mm), a flexão a frio pode ser usada-usando uma alavanca de alavanca feita por si mesmo (consistindo em um canal, um eixo e uma alça), que é gradualmente formado por várias curvas em seções (5-10 ° cada) e, após dobrar, precisa ser anunciada para aliviar o estresse. Este método pode completar a flexão de R≥3D, e o erro de precisão é controlado dentro de ± 2 °. O menor custo é o método manual de flexão de tubo de mola, que só precisa comprar um dobro de tubo de mola (preço médio de ¥ 15-30) ou usar recursos existentes: uma mola de alta resistência (diâmetro do fio de 3-5 mm) é enfiada na tubo, uma extremidade é fixada com um torto em um ponto de flexão predeterminado e a outra extremidade é manualmente, com a manualidade. É adequado para materiais macios, como tubos de cobre e tubos de alumínio com um diâmetro externo de ≤ 25 mm, com um raio de flexão de até 2D, e pode ser usado com moldes de madeira (custo de proteção auto-fez ¥ 0) para melhorar a precisão. Se os tubos de aço carbono forem processados, eles poderão ser combinados com flexão quente, que é aquecida localmente em vermelho laranja (cerca de 900 ° C) com um manchão e depois dobrado à mão, e o custo de um único processamento é menor que ¥ 1.

O método de flexão de tubo com pressão fria é o mais fácil de operar: use um dobrável de tubo manual ajustável (como o tipo JD-25, ¥ 150-300), ajuste o molde no raio de destino, insira o tubo no pilpeio e o alça de rolo de 1 e o que pode completar o rolding 1, sem o que o povo, o que pode preencher o rolding, o que pode preencher o rolding, o que pode preencher o rolding, sem o que o que está em otão, o que pode preencher o povo e o que pode preencher o rio. 8%. Para tubos de plástico, como o PVC, é mais fácil dobrar o molde cilíndrico após o aquecimento e amolecimento com uma pistola de calor (¥ 80-150), e a temperatura de aquecimento é ajustada em 120-160 ° C, e a temperatura de aquecimento é mantida em uma velocidade constante para girar e aquecer e é de 30 segundos. Métodos? The mainstream tube bending process is divided into two categories: cold bending (room temperature processing) including rolling bending (accuracy ± 0.5°), compression bending (efficiency 30 pieces/hour) and winding (R≥1.5D), suitable for medium and thin wall pipes, and hot bending method improves plasticity through local heating (flame/induction), suitable for thick-walled (t/D>1/10) ou materiais de alta dureza. De acordo com o equipamento, ele pode ser dividido no tipo mecânico manual (erro ± 2 °), tipo de controle numérico hidráulico (precisão ± 0,1 °) e tipo servoelétrico (velocidade 0,5-5s/tempo). Processos especiais como a flexão a laser (precisão da Micron) são usados na fabricação de dispositivos médicos de precisão.

📧 E -mail: info@longshengmfg.com

🌐 Site: https://lsrpf.com/

Isenção de responsabilidade

Equipe LS

FAQS

2. Qual é o método mais barato de flexão?