ピニオン加工は、自動車を含むさまざまな業界で重要な役割を果たしています、航空宇宙および重機。最終製品の品質は、正しい製造プロセスに大きく依存します。それは方法だけではありません。性能と安全の要件を満たすには、厳格な基準と規制を遵守する必要があります。ホブ加工、ブローチ加工、その他の技術のいずれであっても、精度はギアの効率的で安全な操作を確保するための鍵となります。この記事では、探索しますピニオン加工はどのように機能しますか?

ピニオンマシニングとは?

ザピニオン加工の意味原材料(通常は鋼、鋳鉄、アルミニウム合金などの金属)を、切削、研削、圧延などの一連の機械加工プロセスを通じて使用して、設計要件を満たすピニオンギアを正確に製造することを指します。過程。ピニオンは、機械式トランスミッションシステムの重要な部分です。歯同士の噛み合いによりトルクと回転運動を伝達し、機械エネルギーの変換と伝達を実現します。

ピニオンマシニングはどのように機能しますか?

ピニオン加工は複雑で繊細なプロセスであり、多くの場合、複数のステップとプロセスが含まれます。以下は、ピニオン加工の一般的な手順と動作原理です。

| プロセス | 形容 |

| 材料の準備 | 設計要件を満たす原材料を選定し、適切な形状やサイズにカットするなど、必要な前処理を行います。 |

| 荒加工 | 原材料を最終的な形状とサイズに近いギアブランクに加工し、切断、フライス加工、その他のプロセスで処理します。 |

| 歯形加工 | ギアホブ盤、ギアシェーピングマシンなどの特殊なギア加工装置を使用して、ギアの歯の形状を正確に加工します。このステップでは、ギアの噛み合い性能と伝達効率を確保するために、非常に高い精度と安定性が必要です。 |

| 熱処理 | 歯車の硬度や耐摩耗性を向上させるためには、加工された歯車に対して焼入れや焼戻しなどの熱処理を行う必要があることがよくあります。 |

| 仕上げ | 熱処理された歯車に対して、歯面研削、バリ取りなどのさらなる仕上げを行い、歯車の表面品質と精度を向上させます。 |

| 検査と試験 | 加工されたピニオンギアの寸法測定、形状および位置エラー検出、表面粗さ検出、伝達性能試験など、設計要件と使用基準を満たしていることを確認するための厳格な検査とテスト。 |

加工におけるピニオンの重要性は何ですか?

ピニオンは、機械システムの操作、電力の伝達、およびさまざまな機械の速度の制御において重要な役割を果たします。機械加工プロセスでは、ピニオンは、機器を効率的かつ確実に動作させるための重要なコンポーネントです。産業用途で使用される場合でも、小型機械で使用される場合でも、ピニオンはスムーズな動力伝達を保証し、機器の全体的な性能に直接影響します。

- 電源方向調整:ピニオンギアは、自動車のトランスミッションなど、多くのアプリケーションシナリオで動力の方向を変える上で重要な役割を果たします。具体的には、ピニオンの設計により、車両は前進と後進を柔軟に切り替えることができ、さまざまな機械的操作に必要な方向の柔軟性を提供します。

- 正確な速度制御:ピニオンは、回転機器の速度制御において重要な役割を果たします。ピニオンのサイズと構成を変えることで、機械は動作速度を正確に増減し、タスクの効率的な実行を保証します。この機能は、負荷条件に応じて速度を調整する必要があるコンベアなどの機器では特に重要です。

- 効率的なトルク変換:ピニオンサイズと比率の調整は、速度とトルクの変換を達成するための鍵です。高トルク出力は、硬質材料の浸透を必要とする穴あけ加工やフライス加工などの用途で重要です。ピニオンを適切に調整することで、高速回転を必要な高トルク出力に変換することができます。

- 回転方向:ピニオンには回転方向を変更する機能もあり、さまざまなシステムで重要な役割を果たします。ロボットや自動車を例にとると、ピニオンのチェンジ機能により、これらの機械は後進や回転などの複雑なタスクを実行でき、操作の柔軟性と多様性が向上します。

- 精密モーションコントロール:ロボット工学や航空宇宙などのハイエンド分野では、ピニオンは正確な動きを実現するために必要な非常に高い精度を提供するため、重要な役割を果たしています。この位置決めと動きの微調整により、システムはリスクの高い環境でも所定の精度で安定して動作し、厳しい運用要件を満たすことができます。

- 効率的な配電:ピニオンは、機械的な動力伝達システムにおいて重要な役割を果たします。それらは、機械システム全体の配電の効率を保証します。精密に設計されたピニオンにより、機械のさまざまな部分に効率的に電力を分配できるため、不均衡を引き起こしたり、システムの1つの領域に過度の負荷をかけたりすることなく、複数のコンポーネントが連携して動作できます。したがって、機械の全体的な性能と安定性を確保します。

- 回転速度調整:ピニオンは、機械が正確な回転速度で動作するようにする上で決定的な役割を果たします。ピニオンの速度を細かく調整することで、特定のタスクを最適な速度で行えるように精密にキャリブレーションを行うことができ、機械に過度のストレスがかからないように効率を確保しています。

- スムーズな動力伝達:機械加工では、ピニオンも中央の位置を占めます。その主な機能は、あるコンポーネントから別のコンポーネントに電力をスムーズに伝達し、機械システム全体のスムーズな動作を確保することです。この動力伝達方法により、エネルギーを機械のすべての部分に均等に分配できるため、機械の継続的かつ効率的な動作が維持されます。

- 柔軟なトルク変換:ギヤ比を細かく調整することで、高速・低トルクの回転から低速・高トルク出力への柔軟な転換を実現します。この機能は、持ち上げ、穴あけ、切断などのヘビーデューティタスクを完了するために大量のトルクを必要とすることが多い重機にとって重要です。

ピニオン加工にはどのような種類がありますか?

ピニオン加工には、メーカーがさまざまな用途向けの高品質の歯車を作成できるようにするさまざまな方法が含まれます。方法の選択は、使用する材料、必要な精度、製造する特定のギアタイプなどの要因によって異なります。以下は、ピニオン加工で使用される主要なプロセスであり、それぞれがさまざまな用途に独自の利点と機能を提供します。

ギアホブ

ギアホブ加工は、最も一般的なギアカットプロセスの1つであり、その速度と効率で広く使用されています。ギヤホブ加工では、ホブと呼ばれる回転切削工具でギヤブランクから材料を徐々に取り出し、歯を形成します。ホブは高速で回転すると同時に、回転しているギアブランクに切り込みを入れます。このプロセスは大量生産に適しており、平歯車、はすば歯車、ウォーム歯車など、幅広い種類の歯車に使用できます。

ギヤホブ加工は、ギヤの連続切削が可能なため、特に大量生産に有効です。このプロセスは、多数のギアが必要な自動車や産業機械の分野で頻繁に使用されます。ギアホブ加工の精度と速度は、費用対効果の高い方法で一貫した品質のギアを製造したいと考えているメーカーに人気のある選択肢となっています。

ギアシェーピング

ギヤシェーピングは、ホブ加工では実現が困難なギヤを製造するために特化して使用される高精度のギヤ製造および切削技術です。歯車を加工する場合、使用される切削工具は、ピニオン型、ラック型、シングルポイントなど、さまざまな形状のものです。内歯車とコンビネーションギアの製造には、平歯車またはヘリカル歯車の設計から切削工具を選択できます。加工プロセス中、切削工具はワークピースが回転しながら軸方向に移動するため、ワークピースの全幅を正確にインデックス化し、その周囲に完全で均一な歯形が形成されます。加工操作が完了すると、工作機械は停止し、ワークピースはギアに正常に加工されます。

EDM(放電加工)

EDM(Electrical Discharge Machining)は、放電を使用してワークピースから材料を除去する非伝統的な機械加工プロセスです。スパーク加工、放電エッチング、金型彫刻、ワイヤー切断、ワイヤーエッチングとも呼ばれます。EDMでは、電気火花を使用してワークピースから材料を侵食します。ワークピースは電源のマイナス端子に接続され、電極はプラス端子に接続されています。電極は通常、グラファイトまたは銅でできており、目的の形状に設計されています。電極をワークピースに近づけると、火花がギャップを横切って移動し、材料を約8000°Cの温度に加熱します。 これにより、材料が溶けて蒸発し、ワークピースに小さなクレーターが形成されます。次に、電極を少し動かして、このプロセスを繰り返します。EDMは、従来の機械加工プロセスでは達成が困難または不可能な複雑な形状や輪郭を生成するために、製造で一般的に使用されています。これは、他のCNC部品の製造に使用される金型、金型、その他のツールを作るためによく使用されます。

ギアミリング

ギヤフライスとは、ギヤフライスを使用して、モジュールがギヤ径と同じかそれより小さいギヤワークピースの歯を切り出すことを指します。加工原理は、フライスとワークピースの相対運動を使用して、フライスの歯の端をワークピースの表面の歯とそれぞれ接触させ、切断することです。

ピニオン加工の用途は何ですか?

ピニオンは、さまざまな業界で役立ちます。動きと力を効率的に伝達するため、便利です。どの業界でも、これらのピニオンは機械の稼働を改善し、よりスムーズにするのに役立ちます。以下では、ピニオンがさまざまな分野でどのように積極的な役割を果たすことができるかを見ていきます。

自動車産業

自動車業界では、ピニオンは車両のトランスミッションシステムの重要な部分です。トランスミッションシステムには、車を前進または後退させるコンポーネントが含まれています。ピニオンは、ホイールに供給されるパワーを管理するための「ディファレンシャル」としてよく使用されます。これにより、車が曲がるとき、車輪は異なる速度で回転することができます。ディファレンシャルでは、ピニオンギアはリングギアと連動します。これらの2つのギアは、ホイールが正しい速度でスムーズに回転するのを助けます。ピニオンはステアリングシステムにも使用されます。このシステムでは、ステアリングホイールの回転をホイールを動かすために必要な動きに変換するのに役立ちます。

産業機械

工場や産業では、重機にピニオンがよく使われます。これらは、さまざまな機械部品の動きを制御し、電力を効率的に伝送するために使用されます。たとえば、ある場所から別の場所にアイテムを移動するコンベヤベルトは、ピニオンを使用してコンベヤベルトを適切な速度で駆動します。ピニオンは印刷機にも使用されます。この場合、ローラーを制御して、画像が鮮明で正しく印刷されるようにします。クレーンやリフトでは、ピニオンを使用して重い物体を持ち上げ、荷物を正確かつ安全に上下に動かすのに役立ちます。

ロボティクス&オートメーション

ロボット工学と自動化の台頭により、ピニオンは新たな用途を見つけました。ロボットでは、関節で動きを精密に制御し、適切なトルクを与えるために使用されます。トルクは、オブジェクトを回転させる力です。

自動化された機械が設置されている工場では、ピニオンはロボットアームなどの機械部品の制御に役立つサーボモーターによく使われます。ピニオンは小さくて効率的であるため、スペースが限られているが正確な動きが重要な場合に最適です。

航空宇宙産業

航空宇宙産業でもピニオンがうまく活用されています。航空機エンジンでは、ピニオンギアはさまざまなエンジンコンポーネントの速度とトルクを制御するのに役立ちます。また、ランディングギアシステムの一部でもあり、車輪のスムーズで安全な展開と引き込みを保証します。航空宇宙産業では、安全性と性能が非常に重要です。したがって、ピニオンの高い信頼性は、この業界にとって重要な利点です。

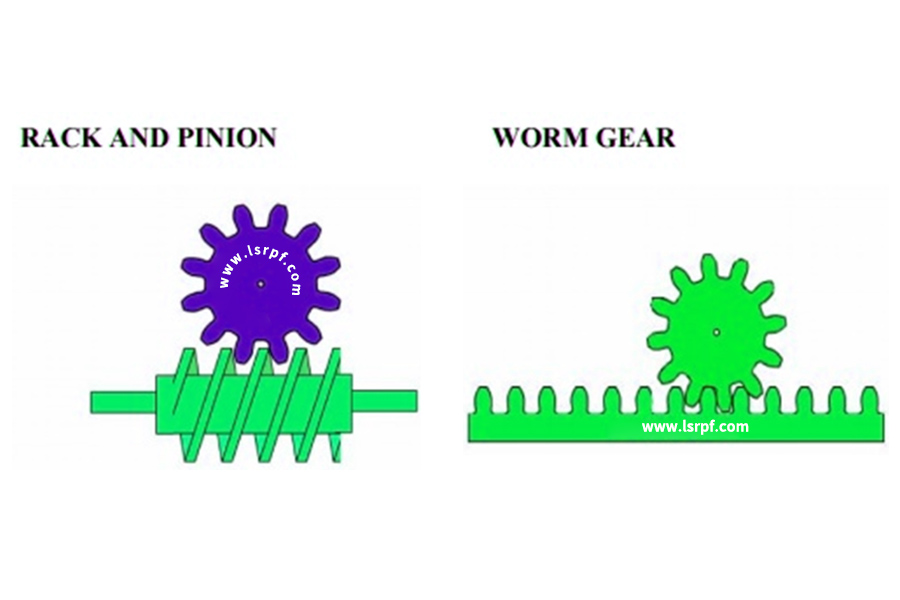

ラック&ピニオンとは?

ラックとピニオンは、回転運動を直線運動に変換するための効率的な装置を形成します。このデバイスには2つのコアコンポーネントが含まれています:1つはラックで、これは片側に設計された歯を持つ長くてまっすぐなロッドです。もう一つはピニオンで、歯とラックの歯が正確に噛み合う円形の歯車です。ピニオンが回転すると、ラックが一直線に移動するように駆動します。この機構により、ピニオンの回転を基準に直線運動を精密に制御することができます。例として、車のステアリングシステムを取り上げます。ドライバーがハンドルを切ると、この操作によりピニオンが回転し、ラックが移動し、最終的に車のホイールが回転します。

ラック&ピニオンはどのように機能しますか?

上記の紹介から、ラックとピニオンの組み合わせはすでにご存知かもしれませんが、実際のアプリケーションでの動作原理と特定の使用法についてはあまり知らないかもしれません。ラックとピニオンは、連携して動作するギアコンポーネントのペアです。それらの主な機能は、回転運動を直線運動に変換することです。この変換プロセスは、一般にピニオンとして知られている円形の歯車に依存しており、その歯はラックと呼ばれる細長い歯付き部材と噛み合っています。ピニオンが回転を開始すると、この回転の力をラックの特定の方向の直線運動の力に変換します。

ラック&ピニオンの用途は何ですか?

ラックとピニオンは、自動車やその他のホイールステアリング車両のステアリング機構に一般的に使用されています。ここでは、ラック&ピニオンギアセットがよく使用される一般的なアプリケーションをいくつか紹介します。

- カーステアリング:このシステムは、回転運動を直線運動に変換することによって機能します。ほとんどの車、小型トラック、SUVには、大型トラック、大型SUV、その他の大型車両に見られる再循環ボールステアリングの代わりに、ラックアンドピニオンシステムがあります。

- 鉄道:コグ鉄道は、線路の中央に設けられたラックと機関車のピニオンを使用する山岳鉄道である。これにより、従来の鉄道は摩擦のみに依存して移動していたのに対し、最大45度の急な坂道を移動できます。さらに、ラックとピニオンの追加により、これらの列車は制御されたブレーキングが可能になり、レールへの雪や氷の影響が軽減されました。

- 階段昇降機:ほとんどすべての階段昇降機には、上記と同様の方法で上向きの動きを可能にするラックアンドピニオンギアが含まれています。

- アクチュエータ:アクチュエータは、パイプ搬送システムなど、さまざまな部品を動かす機械です。このようなシステムでは、ラック&ピニオンは、システムの基本機能に必要なバルブを制御するのに役立ちます。

よくあるご質問(FAQ)

1.ピニオンはどのように機能しますか?

ピニオンギアは、ギア間の歯数の比率に応じて回転速度を変化させながら、相手ギアの歯形と噛み合うことにより、回転力とトルクをある場所から別の場所に伝達します。

2.ピニオンの機能は何ですか?

ピニオンは、機械システムの操作、電力の伝達、およびさまざまな機械の速度の制御において重要な役割を果たします。機械加工プロセスでは、ピニオンは、機器を効率的かつ確実に動作させるための重要なコンポーネントです。産業用途で使用される場合でも、小型機械で使用される場合でも、ピニオンはスムーズな動力伝達を保証し、機器の全体的な性能に直接影響します。

3.ピニオン加工の最速の製造方法は何ですか?

ギヤホブ加工は、ギヤ製造において最も速い方法の1つであり、平歯車であろうとヘリカルギヤであろうと、大量生産に特に適しています。この工程において、ホブは歯車の歯を効率よく生成する切削工具として重要な役割を果たします。したがって、ギアホブ加工は、CNCマシンやマシニングセンターを使用した大量生産のギア製造に理想的なプロセスの選択肢です。

4.なぜピニオンはギアよりも硬く作られているのですか?

ピニオンは、次の主な理由により、一般的にギアよりも硬いです:ギアトランスミッションでは、ピニオンは直径が小さいため、比較的大きな曲げ応力と接触応力を受けます。ピニオンギアは、大きなギアよりも歯面接触が多いため、摩耗しやすくなります。ピニオンの硬さの違いは、ギアの性能と耐用年数に大きな影響を与えます。硬度が高いほど、ピニオンは伝達中の耐摩耗性と強度が向上し、伝達効率が向上します。同時に、適切な硬度差は、ギアトランスミッションの滑らかさを確保し、振動や騒音を低減するのにも役立ちます。

概要

ピニオン加工は、製造される材料、サイズ、タイプに応じて、さまざまなマシニングセンターと方法を使用します。最終的な目標は、動作と動力伝達の精度を維持しながら、操作ストレスに耐えることができるピニオンを製造することです。製造技術の継続的な進歩により、ピニオンギアの機械加工プロセスはより効率的かつインテリジェントになり、機械式トランスミッションシステムに高品質のコンポーネントを提供します。

免責事項

このページの内容は参照用です。龍盛情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または仕上がりは、サードパーティのサプライヤーまたは製造業者がLongshengネットワークを通じて何を提供するかについて推測されるべきではありません。それは買い手の責任です部品の見積もりを求めていますをクリックして、それらのパーツの特定の要件を決定します。お願いしますお 問い合わせもっと詳しくINFのオーメーション.

LSチーム

この記事は、複数のLongshengの寄稿者によって書かれました。Longshengは製造業の主要な資源であり、とCNC加工,板金加工,3Dプリンティング,射出成形,金属プレス加工など。