Parmi les options mentionnées, le fraisage CNC pour la fabrication sur mesure est la plus polyvalente. Cependant, la production peut se heurter à des contraintes budgétaires et temporelles, qui peuvent être dépassées si les clients ne sont pas prêts à produire. Il se peut notamment que leurs conceptions soient complexes.

Cela résulte d'une divergence entre la conception et la production. En production sur mesure et en usinage CNC , il est possible que le concepteur ignore les exigences de la production sur mesure. Il ne sera pas en mesure d'en saisir les subtilités, telles que l'accessibilité des outils, les difficultés de mise en place ou les opérations secondaires. Par conséquent, le processus de validation classique ne disposera pas des informations nécessaires à l'optimisation.

Fabrication sur mesure par fraisage CNC : le guide de référence complet

| Catégorie | Considération clé | Impact sur la conception/le processus | Facteur coût et temps |

Conception de pièces | Complexité géométrique | Des poches profondes, des parois fines et des angles internes aigus augmentent la difficulté. | Élevé ( plus de configurations, outils spéciaux ) |

Tolérances | Des tolérances de fraisage CNC plus précises impliquent des vitesses d'usinage plus faibles et davantage de contrôles. | Les coûts élevés augmentent de façon exponentielle | |

Normalisation des fonctionnalités | L'utilisation de diamètres de perçage standard et de rayons d'outils réduit le besoin de fabriquer des outils spéciaux. | Abaisse (réduit l'outillage/la configuration) | |

Matériau | usinabilité | L'aluminium est facile à usiner, l'acier inoxydable est difficile à travailler ; l'aluminium possède des propriétés d'usinage supérieures à celles de l'acier inoxydable. | Influe directement sur le temps de cycle et le coût des outils |

Formulaire d'actions | Les ébauches proches de la forme finale réduisent les chutes ; économies réalisées grâce aux ébauches standard. | Coût des matériaux et temps d'ébauche | |

Planification des processus | Stratégie de mise en place | Les conceptions à configuration unique minimisent les erreurs, tandis que les conceptions complexes en nécessitent plusieurs. | Élevé (temps de fixation et d'alignement) |

Optimisation de la trajectoire d'outil | La trajectoire d'outil optimisée réduit le temps de coupe à vide. | Important ( gain de temps machine ) | |

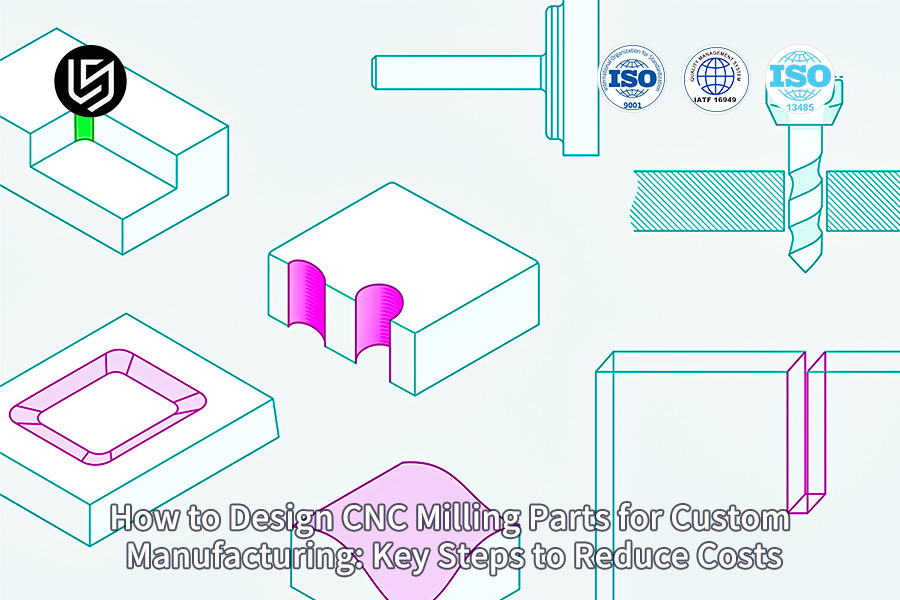

Fournisseur | Capacité technique | Faire correspondre les besoins en pièces (ex. : 5 axes ) à l’équipement et à l’expertise de l’atelier. | Essentiel pour la faisabilité et la qualité |

Commentaires DFM | Suggestions précoces sur les modifications de conception pour une production plus facile et moins coûteuse. | Réduit les coûts et évite les reprises |

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Certes, il existe une multitude d'écrits sur le fraisage CNC , mais rares sont ceux qui émanent de professionnels du secteur. Ce manuel, loin d'être un ouvrage théorique, puise son inspiration dans la réalité du terrain, dans l'atelier, où la précision est le maître-mot, un impératif absolu. Cette expertise s'est forgée au fil des défis posés par la manipulation d'alliages complexes, la réalisation de géométries exigeantes et la quête de la perfection.

La clé du succès de notre entreprise réside dans la mise en œuvre réussie de nos processus. Au cours de la dernière décennie, nous avons réalisé plus de 50 000 pièces usinées CNC sur mesure. Plus important encore, chacune de ces pièces, qu'il s'agisse d'un composant d'équipement médical vital ou d'une fixation aérospatiale soumise à des contraintes considérables, nous a permis d'acquérir une expérience pratique précieuse. Les normes ASTM International ont été scrupuleusement respectées.

Les connaissances actuelles sont celles que nous appliquons au quotidien dans nos opérations de fabrication. Nous savons ce qu'il faut savoir : les vitesses d'avance et de coupe optimales pour le travail de l' acier inoxydable 316L, ainsi que les procédures à suivre pour garantir une finition parfaite, conformément aux exigences de la National Association for Surface Finishing (NASF) .

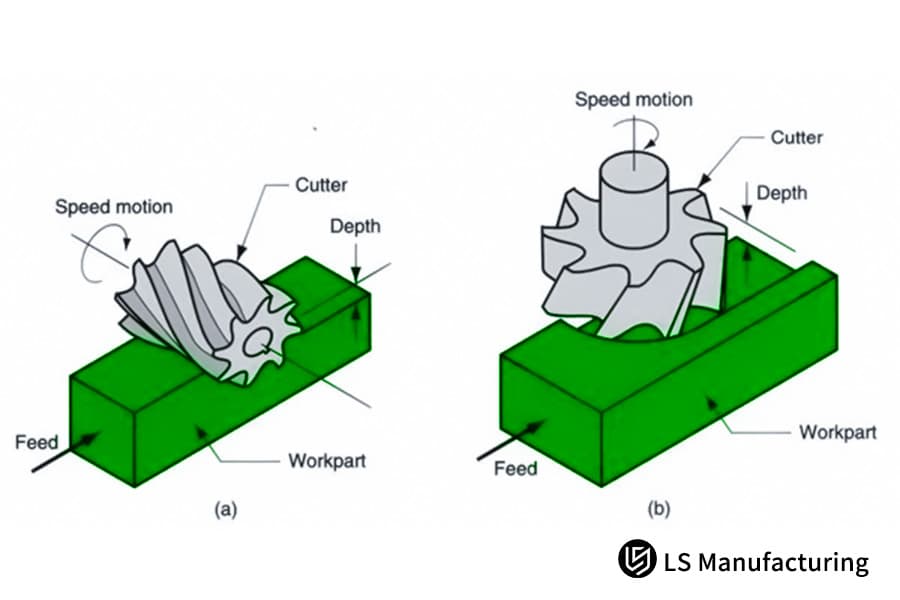

Figure 1 : Conception de pièces pour le fraisage CNC multi-axes expliquée par LSManufacturing

Quels sont les facteurs de conception qui ont le plus d'impact sur les coûts de fraisage CNC ?

La compréhension des facteurs de coût du fraisage CNC est essentielle pour réaliser d'importantes réductions de prix. Bien que le prix final soit un chiffre unique, il résulte de l'interaction de nombreuses variables. Une analyse approfondie des coûts d'usinage permet d'identifier les leviers d'économie les plus importants, non pas sur la chaîne de production, mais dès les premières étapes de la conception, bien avant que la première fraise ne touche le métal. Les principaux facteurs influençant les coûts de fabrication sont :

- Temps de cycle (utilisation de la machine) : Il s’agit souvent du poste de dépense le plus important. Chaque minute passée sur la machine par une pièce engendre des coûts. Parmi les facteurs qui augmentent le temps de cycle, on peut citer les contours 3D complexes, l’enlèvement de matière excessif et les tolérances inutilement serrées qui nécessitent des passes d’usinage plus lentes et plus précises.

- Géométrie et complexité des pièces : La complexité est un domaine où les coûts jouent un rôle déterminant. Le traitement de géométries comportant des cavités profondes aux angles aigus, des parois susceptibles de vibrer et des géométries internes nécessitant un usinage en profondeur requiert des machines complexes et des temps de fabrication plus longs.

- Choix des matériaux et gaspillage : Comme indiqué précédemment, outre le coût lié au choix du matériau, le coût d'usinage est également impacté. Par exemple, l'utilisation d'un matériau robuste comme le titane implique un usinage important, et donc des temps de cycle plus longs. De plus, au lieu d'usiner 80 % de la matière à partir d'une barre pleine, ce matériau serait sous-utilisé dans la conception d'une pièce qui serait usinée à 80 % à partir d'une pièce quasi-finie.

- Tolérances et états de surface : Les tolérances supérieures aux exigences fonctionnelles représentent près de la moitié du coût. En effet, au lieu d’une tolérance de ±0,1 mm , il faudra une tolérance de ±0,025 mm , ce qui multipliera le coût par dix. Par ailleurs, le polissage ou le meulage d’une surface ne nécessitant pas de polissage préalable est une opération longue.

En résumé, la maîtrise des coûts de fabrication repose avant tout sur une conception intelligente. En privilégiant la fabricabilité dès la conception, vous influez directement sur les principaux facteurs de coût du fraisage CNC . Une analyse des coûts d'usinage rigoureuse, prenant en compte dès le départ le temps de cycle, la complexité et les spécifications, constitue l'outil le plus puissant pour concevoir des pièces de fraisage CNC à la fois performantes et économiques.

Comment obtenir le meilleur équilibre entre coût et performance grâce au choix des matériaux ?

Pour un rapport coût-performance optimal des procédés d'usinage CNC , il est essentiel de commencer par une optimisation intelligente du choix des matériaux . Il ne s'agit pas toujours de choisir le matériau aux meilleures propriétés ; il faut opter pour celui qui répond le mieux aux exigences fonctionnelles, de manière optimale, afin de minimiser les coûts du projet.

| Type de matériau | Considérations relatives aux coûts | Note sur l'usinabilité et les performances |

| Aluminium (par exemple, 6061) | Réduction des coûts des matériaux et de l'usinage. Idéal pour des solutions matérielles économiques . | Grande usinabilité, bon rapport résistance/poids . Largement utilisé pour les prototypes et les boîtiers. |

| Plastiques (par exemple, Delrin, PEEK) | Le coût des matériaux est variable ; souvent, le coût d'usinage est inférieur. | Facilité d'usinage ; le choix des propriétés fonctionnelles (par exemple, résistance chimique, faible friction) détermine la sélection. |

| Aciers doux et aciers à outils | Coût des matériaux modéré ; coût d'usinage plus élevé que pour l'aluminium. | Bonne résistance ; utilisé pour les moules, les outillages et les pièces industrielles. Bon compromis entre durabilité et coût. |

| Aciers inoxydables (par exemple, 304, 316) | Coût élevé dû à la nature du matériau et aux coûts d'usinage importants. | La résistance à la corrosion est essentielle . Plus l'abrasion est importante, plus l'outil s'use rapidement et plus les cycles de production sont longs. |

| Titane et Inconel | Coût élevé des matériaux et de l'usinage. | Utilisée pour une résistance/un poids maximum ou des températures extrêmes. Difficile à usiner, elle nécessite des procédés spécialisés. |

En conclusion, la conception optimale des pièces usinées CNC prend en compte la faisabilité dès le départ. En collaborant avec votre partenaire de fabrication pendant la phase de conception, vous pouvez évaluer différentes options – comme l’utilisation d’un acier pré-trempé au lieu d’un acier plus tendre traité thermiquement – afin d’identifier les solutions de matériaux les plus économiques offrant les performances requises et d’atteindre ainsi un rapport coût-performance idéal.

Figure 2 : Principes de conception clés pour des composants usinés CNC sur mesure et économiques par LS Manufacturing

Quel type de conception structurelle peut réduire efficacement le temps de traitement ?

L'optimisation des conceptions structurelles au niveau stratégique représente, en réalité, l'un des moyens les plus efficaces d'atteindre l'objectif de réduction des temps d'usinage et des coûts de production. Dans ce contexte, le rôle des ingénieurs dans la conception de composants en vue de leur fabrication vise à minimiser toute complexité afin d'obtenir des solutions d'usinage performantes .

| Stratégie de conception | Exemple de mise en œuvre | Impact sur l'usinage |

| Géométrie facile | Éliminez toutes les surfaces courbes en les convertissant en surfaces planes chaque fois que cela est possible. | Trajectoires d'outils multi-axes et code simplifiés. |

| Fonctionnalités standardisées | Utilisez des valeurs génériques pour les diamètres des trous, les rayons des angles et les dimensions des filetages. | Réduit les changements d'outillage et les sources d'erreurs potentielles. |

| Prévenir la formation de cavités profondes et étroites | Ajustez la taille des poches afin qu'elles soient proportionnelles à la taille et aux capacités des outils . | Supprimer le besoin d'utiliser des outils à grande portée et la lenteur qui en découle. |

| Conceptions de montage instables | Utilisez des surfaces et des bossages parallèles. | Facile à monter, facile à installer puis à découper à grande vitesse, et sans vibration pendant la découpe. |

| Éliminer les parois minces et les zones surélevées | Renforcer les sections minces ou concevoir comme des assemblages séparés. | Il prévient les vibrations , réduit le besoin de passes de finition légères et améliore la précision. |

La conception structurelle optimisée, privilégiant la simplicité et la standardisation, est le fondement de solutions d'usinage performantes . On peut affirmer que cette approche proactive permet de garantir que chaque aspect de votre projet de fraisage CNC sur mesure réponde non seulement à un objectif précis, mais présente également une valeur ajoutée intrinsèque en termes de rapidité et de rentabilité.

Comment la conception des tolérances affecte-t-elle les coûts et la qualité de l'usinage ?

L' optimisation de la conception des tolérances est essentielle pour maîtriser la qualité et les coûts de fabrication. Bien que le fraisage de précision soit primordial, chaque étape ultérieure engendre des coûts importants. Pour trouver un juste équilibre entre précision et coût, il est nécessaire de déterminer où la précision est spécifiée fonctionnellement, conventionnellement et requise fonctionnellement. Une stratégie de définition des tolérances appropriée peut avoir un impact considérable sur la qualité et les coûts.

Coût exponentiel des niveaux de tolérance plus élevés

Le coût ne sera pas le même si la tolérance est de ±0,025 mm ou de ±0,1 mm . Il augmenterait de façon exponentielle pour des tolérances plus faibles, car les machines fonctionneraient plus lentement avec l'utilisation d'équipements spécialisés, voire de mesures par machine à mesurer tridimensionnelle (MMT) .

Processus d'usinage et temps de cycle

Dans ce contexte, les machinistes pourraient se trouver dans une situation où, compte tenu des limites de tolérance, ils doivent se fier à des conditions d'usinage sûres pour satisfaire aux exigences spécifiées sans aucune variation. Les conséquences, notamment sur le temps de cycle de la pièce usinée, sont importantes et entraînent des coûts supplémentaires, comme indiqué ci-dessous. Il est paradoxal de constater que, outre cette augmentation des coûts, le taux de rebut est accru par les variations des limites d'acceptabilité très strictes.

La fonction prime sur la forme.

Un réglage de tolérance raisonnable doit également tenir compte de la fonction de la pièce. Les zones de contact critiques nécessitent un tolérancement strict, tandis que les zones dont les dimensions sont définies d'un point de vue esthétique et non fonctionnel peuvent utiliser des tolérances standard, ce qui permet de réduire les coûts d'usinage CNC .

En conclusion, une approche intelligente de l'optimisation de la conception des tolérances ne consiste pas à minimiser la précision, mais à l'appliquer de manière stratégique. En réalisant une analyse fonctionnelle pour définir un réglage de tolérance raisonnable pour chaque caractéristique, les fabricants peuvent atteindre le juste équilibre précision-coût , garantissant ainsi la performance des pièces tout en œuvrant activement à réduire les coûts d'usinage CNC et à rationaliser la production.

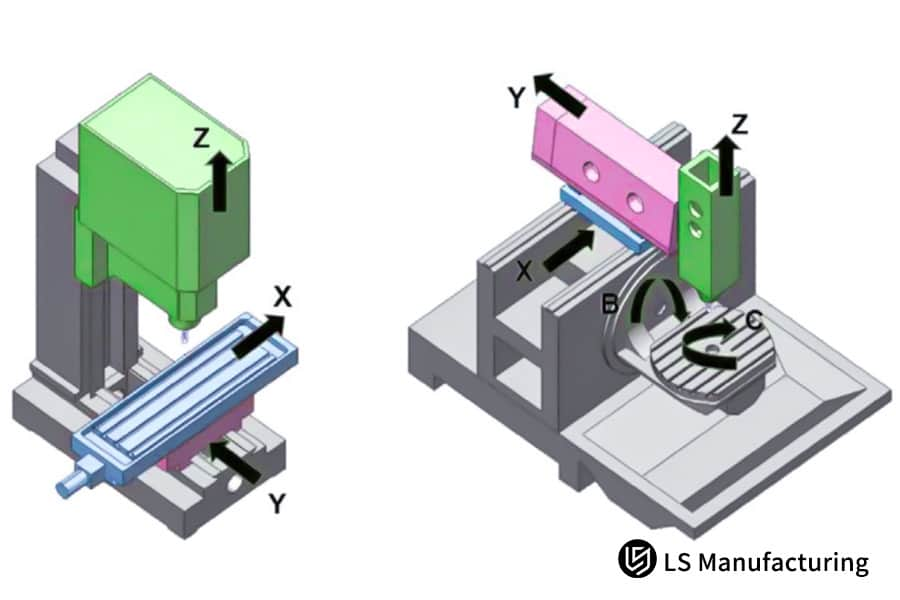

Figure 3 : Comparaison des méthodes de production CNC par fraisage conventionnel et en avalant (LS Manufacturing)

Comment réduire les coûts de fabrication grâce à une conception standardisée ?

La mise en œuvre de la standardisation de la conception est une stratégie de réduction des coûts puissante, bien que souvent négligée. Dans le contexte du fraisage CNC pour la fabrication sur mesure , la standardisation ne bride pas la créativité, mais rationalise la production en éliminant les variations inutiles. Le principe fondamental est de maximiser la réutilisation des éléments de fabrication éprouvés et performants. Les avantages de la standardisation, tant en termes de coûts que de fiabilité, sont considérables.

Temps de préparation et coût d'outillage réduits

Une standardisation poussée serait mise en place pour un nombre bien plus restreint de modèles d'outillage, en fonction des dimensions des perçages, des rayons d'angle et des types de filetages utilisés en atelier, conformément aux catégories définies précédemment. Le temps de réglage de l'outillage s'en trouverait considérablement réduit, car il s'agit d'un des principaux facteurs ralentissant l'avancement d'une production. Il serait également possible d'acquérir de l'outillage de qualité en grande quantité.

Amélioration de la fiabilité des processus et de la qualité

L'utilisation de paramètres standardisés permettrait aux machinistes de bénéficier de vitesses, d'avances et de performances de processus constantes. Les connaissances acquises grâce à cette étude de cas permettraient de réduire les erreurs de programmation et d'assurer ainsi la fiabilité et la qualité des produits fabriqués.

Simplification de la gestion des stocks et des approvisionnements

Cette standardisation se poursuit ensuite jusqu'à l'étape de l'inventaire des matières premières, c'est-à-dire la simplification des matières premières en termes de dimensions des barres et des plaques jusqu'à l'approvisionnement simplifié des pièces de quincaillerie standardisées en termes de pièces de quincaillerie comme les vis, les goujons, etc.

Réduire au minimum le délai de commercialisation des nouveaux modèles

Les composants standardisés des ensembles de pièces de la bibliothèque facilitent le travail du concepteur. Ceci est rendu possible grâce à la conception du composant à partir de modules préétablis et testés. Cette procédure de conception réduit le temps consacré à cette étape de la production de prototypes, grâce à une conception appropriée des pièces basée sur la connaissance de leur processus de fabrication.

La standardisation de la conception est une stratégie de réduction des coûts qui peut être combinée à l' usinage CNC pour optimiser l'efficacité. L'idée est de privilégier les avantages de la standardisation plutôt que la diversité : rapidité de production, économies, précision et, au final, agilité de l'entreprise.

Comment le choix du traitement de surface influence-t-il le coût total ?

Le choix de la finition de surface est une étape cruciale pour une conception de fraisage CNC économique . Ces décisions sont importantes car elles influent directement sur la résistance, l'esthétique et la fonctionnalité de la pièce. Cependant, elles engendrent des coûts non négligeables. Une stratégie d'optimisation des coûts efficace consiste à veiller à ce que le niveau de performance requis soit adapté à l'environnement de la pièce, plutôt que de privilégier la conception la plus robuste si sa fonctionnalité n'est pas indispensable. Ces décisions reposent sur une comparaison rigoureuse des procédés de traitement, prenant en compte plusieurs facteurs.

Coût du traitement par rapport au niveau de performance

Bien que des procédés spécialisés comme le microbillage et l'anodisation générale soient relativement moins coûteux, ils se révèlent très efficaces, notamment pour la protection et le polissage de produits à faible performance. Les procédés de niveau intermédiaire , d'un coût moyen, offrent une durabilité et une résistance supérieures. Les procédés très spécialisés, tels que le nickelage chimique et le revêtement PTFE , sont quant à eux extrêmement onéreux.

exigences relatives à la géométrie des pièces et au pré-usinage

Pour les procédés de galvanoplastie, des rayons de courbure spécifiques peuvent être nécessaires afin d'éviter la formation de bains de métallisation et de garantir une épaisseur de revêtement uniforme. Les exigences de traitement peuvent inclure la fabrication du masque et les caractéristiques de la microstructure de surface, toutes deux mesurées par la rugosité Ra .

Conséquences du délai de livraison et de la taille des lots

Certaines opérations de production nécessitent un délai de livraison important. Il est également possible de sous-traiter la fabrication de certains composants à des prestataires externes, ce qui allonge le délai de quelques jours. Le coût élevé de la peinture peut être standardisé, rendant l'anodisation comparativement moins onéreuse.

Les exigences fonctionnelles déterminent la sélection

Le choix des matériaux doit être guidé par les spécifications fonctionnelles. Une conductivité électrique est-elle nécessaire ? Dans ce cas précis, l’anodisation est impossible. Êtes-vous sensible à certaines caractéristiques chimiques ? Un matériau à faible coefficient de frottement est-il requis ? Ces questions doivent précéder toute surspécification, permettant ainsi d’identifier la conception de fraisage CNC la plus appropriée et la plus économique .

On peut affirmer sans se tromper que le choix des techniques de finition de surface , associé à une stratégie efficace, est essentiel à l'optimisation des coûts . L'analyse des besoins en matière de finition de surface permet d'éviter les dépenses superflues, contribuant ainsi à maximiser la valeur ajoutée du produit.

Figure 4 : Compréhension des processus de fraisage CNC pour une production de pièces économique par LS Manufacturing

Comment réaliser une analyse de fabricabilité pendant la phase de conception ?

Une analyse approfondie de la fabricabilité est la mesure préventive la plus efficace pour garantir un processus de production performant et efficient. Un examen minutieux de la conception, bien en amont de sa mise en œuvre, permet d'éliminer les problèmes avant d'entraîner des modifications coûteuses ou des retards de production. Il est donc essentiel à toute démarche visant à réduire les coûts d'usinage CNC . Une inspection DFM systématique se concentre généralement sur plusieurs domaines critiques de l'évaluation des risques liés à la conception :

- Accessibilité des outils et faisabilité des caractéristiques : Il s’agit de vérifier que tous les angles internes, cavités et contre-dépouilles sont accessibles par des outils de coupe standard. Les caractéristiques telles que les rainures profondes et étroites ou les trous présentant un rapport longueur/diamètre élevé peuvent nécessiter un outillage spécial ou des angles d’usinage impossibles, ce qui augmente considérablement le coût et la complexité.

- Conception pour un bridage stable : L’analyse évalue si la géométrie de la pièce permet un bridage sûr et répétable pendant l’usinage. Les conceptions sans faces parallèles ou points de fixation adéquats peuvent nécessiter des montages sur mesure coûteux, augmenter le temps de réglage ou présenter un risque de déplacement de la pièce entraînant des rebuts.

- Adéquation des matériaux et de la géométrie : Ce contrôle évalue la compatibilité entre les matériaux et la conception choisis. Il identifie les problèmes potentiels tels que des parois trop fines susceptibles de vibrer ou de se déformer, des sections inutilement épaisses entraînant un gaspillage de matériaux et de temps d’usinage, ou encore des angles internes aigus créant des concentrations de contraintes et nécessitant des outils plus petits et moins robustes.

- Rationalisation des tolérances et des états de surface : L’ analyse de fabricabilité passe nécessairement par l’étude de toutes les tolérances et états de surface spécifiés. Cette étude permet d’identifier les dimensions trop restrictives, imposées uniquement par des impératifs fonctionnels et engendrant des coûts importants, et d’assurer la conformité des états de surface aux exigences, plutôt que de recourir à des finitions excessives dans le seul but d’obtenir un résultat esthétique.

En résumé, l'inspection DFM (Design for Manufacturing) lors de sa conception peut être considérée comme une approche proactive et très positive. Son évaluation des risques liés à la conception permet de transformer tout obstacle au processus de fabrication en une opportunité d'optimisation, et le produit final est innovant, hautement fonctionnel, économique à fabriquer et à produire grâce à des coûts d'usinage CNC fortement réduits .

LS Manufacturing, Industrie des pièces automobiles : Optimisation de la conception allégée des supports moteur

Dans le cadre de l'étude de cas LS Manufacturing , l'ingénierie intégrée illustre une méthode permettant de relever les défis majeurs posés par l'industrie automobile. Parmi ces défis, un fournisseur de premier rang de pièces automobiles a demandé une transformation radicale de l'optimisation d'une pièce de moteur.

Défi du client

Le procédé de fabrication traditionnel du support moteur actuel, utilisé sur le véhicule du client, impliquait l'usinage de l'acier. Dans ce cas précis, cette approche était surdimensionnée, car le produit final était plus lourd, ce qui nuisait au rendement du véhicule. De plus, elle engendrait un gaspillage d'acier, matériau relativement coûteux.

Solution de fabrication LS

Nous avons entrepris une analyse complète des procédés de conception et de fabrication allégés . Nous avons remplacé le matériau initial par un alliage d'aluminium à plus haute résistance. Ensuite, grâce à un outil d'optimisation topologique, nous l'avons redistribué afin d'obtenir une forme plus optimisée et plus efficace, en soustrayant de la matière des zones non critiques. Enfin, grâce à un usinage CNC plus rapide de cette forme complexe.

Résultats et valeur

Au vu de ces éléments, les résultats obtenus dans le cadre de ce projet sont remarquables. En effet, le composant final pèse 25 % de moins, ce qui a un impact positif sur la consommation de carburant. Plus important encore, grâce à l'intégration de la réduction de la quantité de matériau, de la conception des pièces et de techniques d'usinage économiques , une réduction de 30 % des coûts de fabrication a été réalisée.

Cela démontre qu'une approche systémique permet de créer de la valeur, la combinaison de concepts d'allègement, de procédés et d'une connaissance approfondie des matériaux aboutissant à des performances, un coût et une durabilité exceptionnels des composants. Ainsi, l' exemple de réussite de LS Manufacturing confère à l'entreprise un avantage concurrentiel.

Besoin d'une analyse DFM détaillée et d'un devis pour vos composants ? Cliquez ici et partagez vos besoins !

Comment collaborer avec les fabricants pour obtenir le meilleur rapport coût-efficacité ?

L'optimisation du rapport coût-efficacité commence par une collaboration stratégique avec le fabricant . En vous associant à votre fournisseur d'usinage dès la phase de conception initiale, vous pouvez tirer parti de son expérience pratique en fabrication avant même la finalisation des modèles. Cet engagement proactif génère une valeur ajoutée considérable et constitue l'un des conseils les plus efficaces en matière de conception de fraisage CNC . La valeur ajoutée de la participation précoce de votre partenaire de fabrication se concrétise par plusieurs canaux clés :

- Retour d'information proactif sur la conception pour la fabrication (DFM) : Les ingénieurs ayant une expérience directe de l'usinage peuvent identifier immédiatement les caractéristiques difficiles, lentes ou coûteuses à produire. Ils peuvent suggérer des modifications géométriques mineures et non critiques — comme l'ajustement de l'épaisseur d'une paroi ou du rayon d'un angle — qui simplifient considérablement l'usinage sans affecter la fonction.

- Approvisionnement alternatif en matériaux et procédés : Un partenaire peut vous proposer des matériaux plus facilement disponibles ou plus économiques, conformes à vos spécifications. Il peut également vous conseiller sur l’option la plus rentable : usiner une pièce unique par commande numérique ou l’ assembler à partir de composants plus simples , en optimisant le coût d’usinage et la main-d’œuvre d’assemblage.

- Intégration des stratégies d'outillage et de montage : La première présentation permet au fournisseur d'élaborer une stratégie pour la mise en œuvre optimale d'une solution d'outillage et de montage . Celle-ci peut aller de la conception de dispositifs de maintien de pièces axés sur la réduction des temps de réglage à la conception de stratégies de changement d'outillage impliquant un positionneur à languette pour positionner la pièce de manière à faciliter son usinage.

- Prévision des coûts et analyse des risques efficaces : La possibilité de concevoir un produit industrialisable dès le départ permettra au fabricant d’établir des prévisions de coûts précises. De fait, cela facilitera la compréhension du budget dès les premières étapes et permettra de réaliser des économies substantielles en évitant des modifications coûteuses ultérieures.

Pour optimiser le rapport coût-efficacité , il est essentiel de considérer vos fabricants de machines CNC comme de véritables partenaires d'ingénierie plutôt que comme de simples sous-traitants. Leur implication précoce dans la conception de votre projet, et notamment leur compréhension de votre philosophie de conception, leur permettra de bâtir, dès les premières phases de conception, sur une plateforme de fabrication viable. La co-ingénierie constitue ainsi la dernière étape clé de la conception de fraisages CNC pour une fabrication réussie.

FAQ

1. Dans quelle mesure l'optimisation de la conception peut-elle contribuer à réduire les coûts, le cas échéant ?

Compte tenu de la complexité du projet et du degré d'optimisation des coûts disponible, une économie de coûts de 20 % à 40 % peut être réalisée grâce à une optimisation raisonnable de la conception.

2. L'optimisation de la conception aura-t-elle un impact sur les performances du produit ?

Bien entendu, une optimisation professionnelle du design constitue une amélioration pertinente tout en préservant la fonctionnalité. Nous allons effectuer des contrôles rigoureux afin de ne pas impacter cette dernière.

3. L'optimisation de la conception est-elle nécessaire dans la production en petites séries ?

L'optimisation de la conception est valable quel que soit le nombre de lots. Dans le cas d'un petit nombre de lots, elle permettra de réduire les coûts.

4. Comment aborderiez-vous le processus de réalisation d'une analyse du retour sur investissement dans le cadre de l'optimisation de la conception ?

Nous intégrons également une analyse coûts-avantages dans notre rapport, permettant de déterminer les investissements nécessaires en matière d'optimisation et les retours sur investissement, afin de faciliter la prise de décision.

5. De quels matériaux aurais-je besoin pour mener à bien le processus d'optimisation de la conception ?

Nous avons besoin des éléments suivants : modèles 3D, plans 2D et spécifications techniques. Cela nous permettra de réaliser une analyse complète de la faisabilité de la fabrication.

6. Comment puis-je déterminer la faisabilité de la solution optimisée ?

De plus, la validité de notre technique d'optimisation est également vérifiée par diverses techniques telles que le calcul CAE, le prototypage rapide et, enfin, la production du prototype.

7. Existe-t-il une formation disponible sur la question de l'optimisation de la conception ?

Nous proposons à nos partenaires des formations personnalisées en optimisation de la conception afin d'aider leurs équipes à améliorer leurs compétences en la matière et à atteindre une amélioration continue.

8. De quelle manière la protection de la propriété intellectuelle est-elle assurée dans la méthode d'optimisation ?

Nous respectons des accords de confidentialité stricts. La propriété intellectuelle de nos solutions d'optimisation vous appartient. Votre avantage concurrentiel est ainsi garanti.

Résumé

Grâce à une collaboration étroite en matière d'optimisation de la conception et de fabrication, il est possible de réduire les coûts de production tout en améliorant la qualité des articles fabriqués. Forte de son expertise sectorielle et de ses employés qualifiés, l'entreprise propose des solutions complètes à ses clients, de la consultation à la fabrication.

Appelez-nous ou contactez-nous dès aujourd'hui pour recevoir un rapport gratuit de conception pour la fabrication, rédigé par nos concepteurs experts chez LS Manufacturing. Nous vous aiderons à examiner et à optimiser vos conceptions du point de vue des coûts liés à leur fabrication.

Évitez les goulots d'étranglement : nous réalisons pour vous des pièces de fraisage CNC de précision, pour des résultats rapides, stables et fiables. Cliquez ici pour découvrir comment nos solutions d'usinage peuvent améliorer votre efficacité.

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D, le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .