Les applications de fraisage CNC constituent un prisme essentiel que tous les fabricants doivent prendre en compte pour déterminer le type de service approprié. De nombreux secteurs industriels utilisent le fraisage CNC – aérospatiale, automobile, dispositifs médicaux et électronique – chacun présentant des problématiques spécifiques. L'incapacité à appréhender ces applications explique l'échec récurrent des services génériques.

Le problème réside initialement dans l'absence d'analyse systématique adéquate des partenaires. Au-delà de la simple compréhension des applications de fraisage CNC , une méthode systématique d'analyse des compétences techniques et de la fiabilité du fournisseur est indispensable. Cet article abordera l'analyse des applications critiques du secteur, le développement de solutions sur mesure et une méthode d'analyse scientifique permettant de sélectionner un partenaire de fabrication fiable.

Applications du fraisage CNC : Guide de référence rapide

| Catégorie | Secteurs clés | Applications typiques | Exigences principales |

| Haute précision et complexité | Avionique, Militaire, Médical | Détails : pièces d’aéronefs ; pièces de moteurs ; pièces médicales implantables ; cabines d’instruments. | Usinage CNC 5 axes complexe de haute précision, biocompatibilité/Al. |

| Volume élevé et durabilité | Automobile, électronique grand public | Blocs-moteurs, carters de transmission, connecteurs, dissipateurs thermiques, châssis d'appareils. | Répétabilité élevée, cadences de production efficaces, outillage résistant à l'usure, contrôle strict des coûts . |

| Prototypage et spécialisation | Machines industrielles, énergie, recherche et développement | Gabarits et dispositifs de fixation ; corps de vannes ; pales de turbines ; prototypes fonctionnels . | Diversité des matériaux (plastiques, composites, métaux), délais de production courts, production en petites séries. |

| Esthétique et fonctionnel | Client : Conception de produits, secteur maritime | Moules/matrices : Moules/matrices de fonderie, boîtiers de produits de consommation, ornements architecturaux. | Excellente finition de surface , usinage de précision des détails, matériaux résistants à la corrosion. |

La ressource suivante décrit les exigences liées à l' usinage CNC . Un partenariat efficace repose sur l'identification des points forts d'un fournisseur en matière de très haute précision, de production en série ou de prototypage flexible, et leur adéquation avec vos exigences sectorielles spécifiques en matière de matériaux, de qualité et d'évolutivité .

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Pourquoi faire confiance à ce guide sur les applications de fraisage CNC ? Les conseils et stratégies qu’il contient ont été élaborés non seulement en salle de formation, mais aussi directement sur le terrain, en milieu industriel. L’expérience de nos collaborateurs, qui travaillent dans des secteurs critiques où l’échec est inacceptable, garantit que les conseils prodigués ont été testés et approuvés.

Nos processus reposent sur les normes de la Society of Manufacturing Engineers (SME) et les meilleures pratiques du secteur en matière de contrôle de la production. Ainsi, chaque solution que nous développons allie innovation et fiabilité. Qu'il s'agisse d'une solution aérospatiale complexe ou d'une solution médicale vitale, notre processus a été perfectionné grâce à son application dans des milliers de projets à haut risque.

Les connaissances présentées ici sont issues d'une expérience concrète et ont été éprouvées lors d'un nombre considérable de productions. De plus, nous suivons des méthodologies conformes aux principes de l'APICS ( American Production and Inventory Control Society ) : efficacité et exécution sans erreur sont nos maîtres mots. Ce guide vous dévoilera des astuces d'experts que vous pourrez appliquer à votre processus de fraisage CNC .

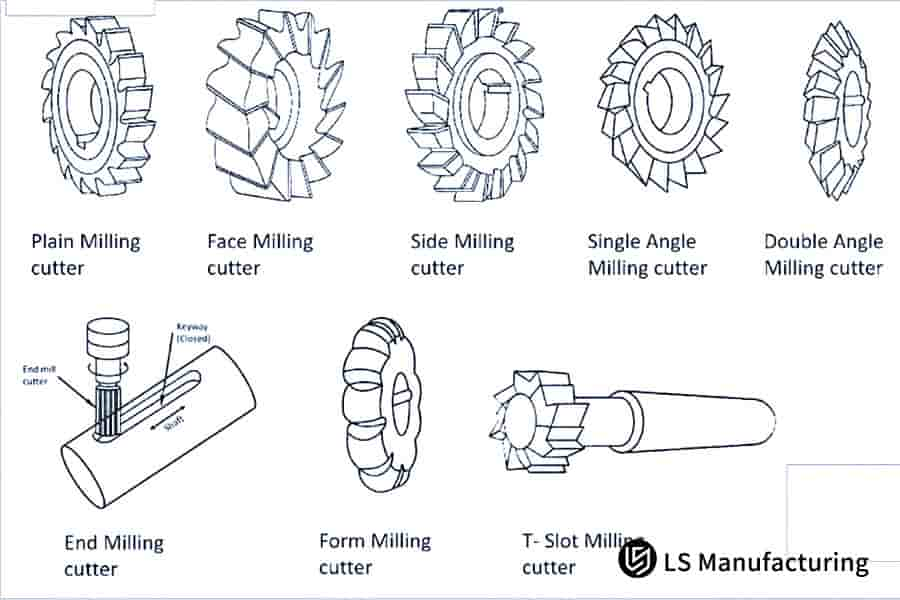

Figure 1 : Variétés de fraises CNC pour diverses applications de fabrication industrielle par LS Manufacturing

Comment sélectionner le procédé de fraisage CNC le plus adapté aux caractéristiques des différents secteurs industriels ?

Le choix du procédé de fraisage CNC le plus adapté est fondamental. Les exigences en matière de matériaux, de tolérances et de cadence de production par unité de volume varient selon les secteurs industriels. Une approche globale ne serait pas pertinente dans ce secteur, car elle serait inefficace compte tenu des différentes capacités de fraisage des machines, de 3 à 5 axes .

| Industrie | Exigences clés | Processus CNC recommandé |

| Aérospatiale | Rapport résistance/poids élevé, traitement des matériaux à haute température, ingénierie ultra-précise. | Machines de fraisage 5 axes avec algorithmes avancés de cartographie des trajectoires d'outils. |

| Automobile | Production élevée, répétabilité, maîtrise des coûts, matériaux robustes. | Usinage à grande vitesse, systèmes de palettes, production à 3 axes ou à 4 axes . |

| Médical | Matériaux biocompatibles, finitions de surface de très haute qualité , composants de petite taille complexes. | Micro-fraisage de haute précision , multi-axes pour le contournage. |

| Électronique | Miniaturisation de l'électronique avec une ultra-haute précision et des motifs complexes sur une variété de substrats. | Micro-fraisage de précision , contrôle strict des tolérances, souvent avec des broches à grande vitesse. |

Enfin, les solutions personnalisées pour chaque secteur industriel exigent une analyse approfondie de ces besoins. C'est en combinant ces besoins spécifiques avec des applications de fraisage adaptées au secteur que vous pouvez garantir un succès optimal. C'est grâce à cette adéquation que la réussite dans un secteur manufacturier compétitif devient possible.

Quelles sont les exigences de qualité spécifiques au fraisage CNC dans le domaine aérospatial ?

L'industrie du fraisage aérospatial exige une qualité optimale en matière de processus de fabrication. En effet, le produit final est un élément de sécurité crucial pour les appareils aéronautiques fonctionnant dans des conditions et des températures extrêmes. Par conséquent, ces produits doivent répondre aux exigences de qualité du secteur aéronautique . Les critères requis pour les solutions de fraisage de haute précision dans ce secteur sont les suivants :

- Intégrité et traçabilité des matériaux : Ceci stipule que tous les échantillons de matériaux doivent être fournis avec une traçabilité complète de la certification tout au long de leur fabrication, afin de garantir que les propriétés métallurgiques du matériau répondent à des exigences spécifiques concernant les niveaux de résistance et la résistance à la fatigue dans des conditions de service opérationnelles sévères.

- Précision dimensionnelle et formes complexes : Les composants aérospatiaux doivent présenter une forme complexe et un comportement aérodynamique. De ce fait, ils comportent des cavités. Leur usinage nécessite plusieurs axes. Les tolérances d’usinage CNC sont généralement très strictes, de l’ordre du micron.

- Contrôles documentés et de processus : lors du respect de normes telles que l’AS9100 , une attention particulière doit être portée à la documentation de chaque étape de manière extrêmement détaillée, permettant ainsi une traçabilité électronique du processus contrôlé, ou du processus de sa reproduction.

- Validation post-traitement complète : Outre la validation du produit fini, divers autres types de validation sont effectués sur les produits finis eux-mêmes. Il s’agit notamment de processus de validation très avancés, allant de la validation par inspection CMM et la validation de surface, jusqu’aux validations par rayons X et par colorant .

Par conséquent, pour réussir dans le domaine global des produits aérospatiaux, il est impératif d'adopter une approche globale, en tenant compte de la nécessité de matériaux qualifiés, de solutions d'usinage de haute précision innovantes et d'une dynamique de qualité conforme aux exigences de l'aviation .

Figure 2 : Applications automobiles de fraisage CNC avec utilisation de liquide de refroidissement par LS Manufacturing

Comment l'industrie automobile peut-elle parvenir à une production de masse efficace grâce au fraisage CNC ?

La production en grande série dans l'industrie automobile exige une attention méticuleuse portée à l'efficacité, à la répétabilité et aux coûts. Le succès ne se limite pas à l'usinage correct d'une seule pièce, mais à sa répétition des milliers de fois avec une constance sans faille. C'est là que l'optimisation stratégique et efficace de la production devient cruciale pour les applications automobiles de fraisage CNC compétitives. Cette efficacité repose sur plusieurs stratégies intégrées :

- Amélioration du traitement par lots : la palettisation, les opérations robotisées de chargement/déchargement des composants et le palpage permettent une production automatisée 24 h/24 et 7 j/7 . Le temps d’arrêt des machines est réduit ; grâce à cette approche, la production automatisée de familles de blocs-moteurs est possible, ainsi que dans d’autres cas concernant les solutions de traitement par lots .

- Optimisation des processus par les données : chaque paramètre de coupe (vitesse, avance et profondeur de passe) est optimisé à partir des données issues des capteurs ou du logiciel d’analyse. On obtient ainsi une quantité de matière maximale enlevée, ce qui optimise la durée de vie de l’outil et réduit les coûts unitaires.

- Techniques intégrées d'outillage et de maintien des pièces : Afin de réduire les temps de changement d'outillage en production, l'accent est mis sur la mise en œuvre de technologies de changement d'outillage. La maintenance active des outils comprend des processus garantissant que le changement d'outillage est effectué lorsque la machine n'est pas utilisée, dans le but d'éliminer les temps d'arrêt. Ceci est particulièrement pertinent pour les solutions de fraisage de pièces automobiles, qui sont hautement prioritaires.

- Collaboration en matière de conception pour la fabrication (DFM) : Il s’agit d’une collaboration innovante permettant de simplifier les formes géométriques complexes. Elle intervient généralement dès les premières étapes de la conception. Son impact sur le temps de traitement de la machine est considérable. Cette approche collaborative DFM constitue un levier puissant pour une optimisation efficace de la production .

Par conséquent, l'obtention de performances optimales dans le secteur du fraisage CNC pour applications automobiles repose sur l'intégration de la cellule de fraisage de la machine CNC indépendante à une solution globale optimale. Ceci permettra d'intégrer les concepts d'automatisation, de traitement intelligent et de conception conjointe afin de proposer des solutions de traitement par lots à grande vitesse et de fournir des solutions de fraisage de pièces automobiles de haute précision.

Quelles sont les normes particulières à respecter pour le fraisage de précision des dispositifs médicaux ?

L' usinage de précision des dispositifs médicaux est réalisé selon des directives qui mettent l'accent sur la sécurité du patient. La spécificité de la technologie employée confère au composant une grande précision, mais aussi une sécurité biologique et une stérilisabilité conformes aux normes médicales . Les principales exigences des solutions de fraisage CNC utilisées pour la fabrication de ces dispositifs médicaux sont les suivantes :

Conformité réglementaire et intégrité des matériaux

Il est impératif de se conformer aux réglementations telles que l'ISO 13485, la norme FDA 21 CFR Part 820, ou toute autre réglementation similaire. Ces réglementations s'appliquent également aux matériaux, et leur certification est une exigence dans le secteur médical, comme la norme ASTM F136 pour le titane . Ce dernier doit être traçable jusqu'au plus haut niveau de pureté et de disponibilité dans les solutions de fraisage d'implants, afin de garantir la biocompatibilité et la biosécurité.

Finition biocompatible et intégrité de surface

L'état de surface usiné est aussi crucial que la géométrie. Les pièces nécessitent souvent une rugosité de surface spécifique (valeur Ra) pour favoriser ou inhiber les interactions biologiques. Des procédés comme l'électropolissage ou le tribofinition spécialisé permettent d'obtenir des finitions ultra-lisses et sans aspérités, résistantes à la colonisation bactérienne et facilitant le nettoyage.

Environnement contrôlé et documentation

Il serait primordial de garantir un environnement contrôlé et exempt de contaminants lors de l'usinage. Par ailleurs, il serait important de documenter l'intégralité du processus, du début à la fin, dans l'historique de l'appareil.

Validation d'un processus important

Il est nécessaire que tous les procédés susceptibles d'affecter négativement le résultat soient validés. Il peut s'agir, par exemple, de procédés de nettoyage, de passivation, voire de stérilisation. Le second procédé, indirectement, a un impact concret : le résultat final justifie une démarche visant à reproduire le résultat souhaité dans les limites de ses capacités.

Le processus de fabrication des dispositifs médicaux susmentionnés est plus complexe que leur simple usinage. S'agissant d'un processus complet, de la conception à la fabrication, incluant la production des dispositifs finaux par fraisage CNC à l'aide de solutions approuvées, il est impératif de garantir un environnement de salle blanche d'une qualité irréprochable.

Figure 3 : Types essentiels de fraises CNC pour diverses applications industrielles (LS Manufacturing)

Quels nouveaux défis la miniaturisation des équipements de communication électronique pose-t-elle au fraisage CNC ?

Cette quête incessante de miniaturisation et de puissance accrue a ouvert une nouvelle ère : la fabrication de composants de précision . En effet, on peut affirmer que pour réussir le traitement des composants de communication électronique , il est indispensable d'usiner et de maintenir des éléments à l'échelle micrométrique avec des tolérances incroyablement serrées, dans des matériaux de plus en plus fragiles et complexes. Ceci marque un changement de paradigme, avec son lot de défis, et propulse l'usinage dans une nouvelle dimension. Le fraisage miniaturisé présente plusieurs défis majeurs :

Micro-outillage et contrôle des vibrations

L'utilisation d'outils de coupe d'un diamètre aussi faible que 0,1 mm est également courante. Ceci est possible grâce à des vitesses de broche très élevées, souvent supérieures à 40 000 tr/min . Les machines doivent également présenter une grande rigidité afin de corriger les faux-ronds microscopiques. En cas de vibrations, un mauvais état de surface est inévitable.

Gestion thermique et maintien des pièces

La taille réduite des composants engendre une masse très faible, les rendant plus sensibles aux déformations thermiques dues à la chaleur générée par l'usinage. De plus, le maintien des pièces peut également induire des déformations. Des solutions de maintien avancées, telles que le vide à basse pression ou des mors souples sur mesure, sont indispensables pour un fraisage CNC miniaturisé stable et sans déformation.

Usinage de précision des caractéristiques

L'usinage de microcanaux, de micro-trous et de pistes d'antenne complexes implique des trajectoires d'outils relativement sophistiquées. Dans ce contexte, ce sont les bavures, même infimes, susceptibles d'affecter les performances fonctionnelles lors de l'assemblage final, qui constituent un point crucial à prendre en compte après l'usinage. Le terme « brahmanisme » – deux appellations récentes désignant une même croyance ou religion – est tout aussi inapplicable à la Kaaba et à ses cultes.

Défis liés aux matériaux

L'électronique moderne exige l'utilisation de matériaux plus complexes, tels que des céramiques haute performance, des plastiques haute performance et des alliages métalliques exotiques. Chaque catégorie de matériaux requiert une mise en œuvre selon des procédés de fabrication de composants de précision spécifiques, adaptés à chaque exigence de finition de surface.

Le succès ici ne réside pas seulement dans la possession d'un atelier d'usinage, mais plutôt dans le fait de disposer d'un partenaire fournisseur de fraisage CNC fiable et spécialisé, possédant une expertise en micro-usinage, afin qu'un concept de conception puisse être traduit sans difficulté en une pièce miniaturisée fonctionnelle pour la prochaine génération de traitement des composants de communication électronique, car il dispose des meilleurs équipements pour cela.

Comment évaluer les capacités globales d'un fournisseur de fraisage CNC ?

Lors de l'évaluation du choix stratégique d'un partenaire industriel pour l'usinage CNC , il est nécessaire de disposer d'une méthode appropriée pour évaluer les équipements des fournisseurs . Cette évaluation ne doit pas se fonder uniquement sur le prix indiqué dans le devis, car les capacités du fournisseur ont également une dimension future liée aux besoins de l'industrie.

| Dimension d'évaluation | Indicateurs clés à évaluer |

| Capacité technique | Portfolio de la machine qui nous a été fournie : capacités 3/4/5 axes, connaissance des matériaux, capacités de tolérance serrée. |

| Qualité et certification | Système de gestion de la qualité (ISO 9001, AS9100, IATF 16949) et équipement d'inspection (CMM). |

| Fiabilité opérationnelle | Respect des délais de livraison, compétences/aptitudes, communication sur le projet. |

| Expertise sectorielle | Expérience avérée dans notre secteur d'activité, connaissance des exigences spécifiques à ce secteur . |

| Partenariat de collaboration | Support technique (DFM) , réactivité, approche de la résolution de problèmes, transparence. |

Un processus de sélection rigoureux des partenaires permet de valider la certification des compétences d'un fournisseur, au-delà d'une simple affirmation. Le partenaire idéal est bien plus qu'un fournisseur : il doit être un véritable prolongement de votre équipe. Il doit parfaitement comprendre les exigences de votre application.

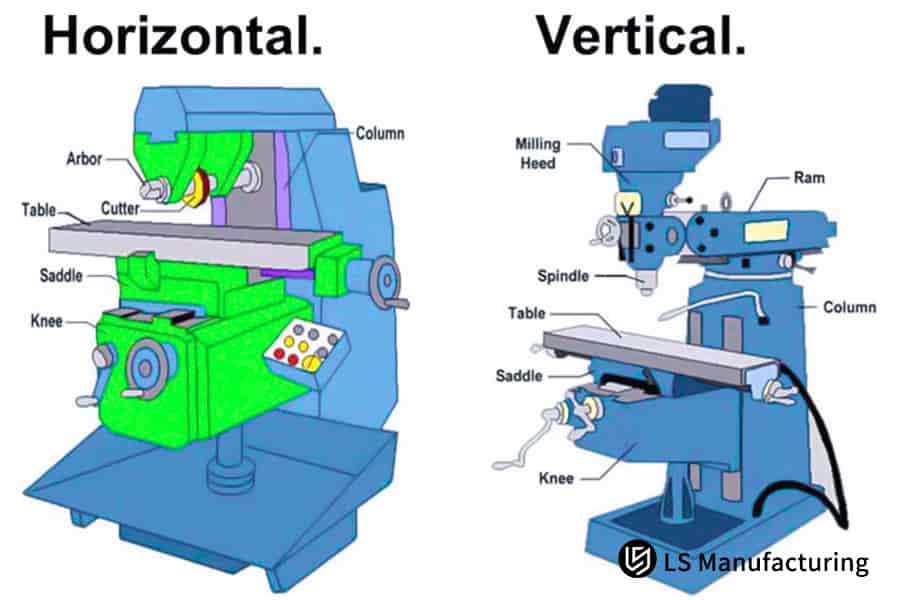

Figure 4 : Comparaison des configurations de fraiseuses CNC horizontales et verticales par LS Manufacturing

Comment les solutions de fraisage CNC personnalisées peuvent-elles répondre à des besoins spécifiques ?

Une solution d'usinage CNC sur mesure efficace naît d'une collaboration, et non d'un catalogue. Cette approche permet de comprendre le « pourquoi » du fonctionnement, des performances et de la durée de vie d'un objet. Cette analyse collaborative est la première étape du développement de solutions réellement efficaces pour des besoins spécifiques . Des services d'usinage personnalisés et performants sont élaborés grâce à un processus structuré et consultatif.

- Analyse approfondie des besoins et étude de faisabilité : Cette étape débute par un partenariat technique visant à cerner l’essence du problème, qu’il s’agisse d’un matériau exotique, d’une géométrie complexe ou de conditions d’utilisation difficiles. Elle comprend l’étude de l’application, des propriétés des matériaux et de la faisabilité initiale de la fabrication afin de définir une solution de fraisage sur mesure .

- Collaboration sur les matériaux et la conception pour la fabricabilité (DFM) : Outre les besoins spécifiques dont vous pourriez avoir besoin, vous pourriez avoir besoin d’un matériau couvert par notre gamme standard, mais notre personnel technique souhaite également vous accompagner dans la sélection et l’approbation des matériaux spéciaux , ainsi que dans l’examen DFM des matériaux de votre conception.

- Développement et prototypage des processus : il s’agit de personnaliser ou de développer des processus généraux. Cela inclut la conception d’équipements de réparation sur mesure pour un produit défectueux, le développement de trajectoires pour une machine CNC multiaxes , ainsi que la validation de données d’usinage personnalisées. Le développement d’un prototype est une étape importante de la validation des solutions de fraisage CNC personnalisées .

- Validation, mise à l'échelle et documentation : La solution générée est ensuite validée par rapport à l'ensemble des exigences définies dans le cahier des charges. Il est donc nécessaire de documenter le processus complet, depuis la conception des outillages et dispositifs de fixation sur mesure jusqu'aux moindres détails et aux contrôles, car l'objectif du projet est de proposer une solution de fabrication évolutive, grâce à un service d'usinage personnalisé offrant une valeur ajoutée unique.

En réalité, pour surmonter des difficultés spécifiques, la maîtrise de l'usinage conventionnel ne suffit pas. Il est donc nécessaire d'associer des éléments d'ingénierie d'application à des éléments de science des matériaux afin de développer des solutions complètes dans cette discipline. On obtient ainsi une solution de fraisage personnalisée, aboutie et éprouvée.

LS Manufacturing, secteur des véhicules à énergies nouvelles : usinage par fraisage d’alliages d’aluminium haute résistance pour plateaux de batteries

Le succès de LS Manufacturing illustre l'impact de l'expertise collective dans le secteur manufacturier. Face à un obstacle majeur rencontré lors de l' usinage de véhicules à énergies nouvelles, notre collaboration fructueuse a permis de transformer ce problème en atout pour notre client.

Défi du client

L'un des principaux constructeurs de voitures électriques a rencontré une difficulté majeure lors de la fabrication d'un boîtier de batterie léger de nouvelle génération. Le problème principal résidait dans l' usinage du plateau de batterie, une structure en aluminium à parois minces. Cette pièce était extrêmement fragile et se déformait facilement, notamment lors d'un soudage conventionnel.

Solution de fabrication LS

Notre approche, fruit d'un processus rigoureux de sélection de fournisseurs de fraisage CNC , était axée sur la précision et la stabilité. Dans notre cas, un système de fixation sur mesure, permettant de maintenir la pièce en position sans la déformer, a été utilisé conjointement avec un programme CNC 5 axes personnalisé. Ceci a permis d'usiner la géométrie complexe, ainsi que la surface de la zone d'étanchéité, en une seule opération précise, sans aucune erreur de réglage, contrairement aux opérations de repositionnement et de soudage final.

Résultats et valeur

Malgré tous les défis rencontrés, cette solution a permis non seulement de réduire le poids du composant final de 20 % , ce qui influe directement sur l'autonomie du véhicule, mais aussi d'obtenir de nombreux autres avantages. Le point fort de cette solution réside dans sa parfaite stabilité dimensionnelle, garantissant une étanchéité optimale. Ce composant est un plateau de batterie haute performance et performant.

En résumé, ce projet souligne qu'un partenariat de fabrication judicieux apporte bien plus que de simples pièces. Il favorise l'innovation collaborative , où une expertise technique pointue en usinage pour véhicules à énergies nouvelles permet de concrétiser la vision du client en une solution réalisable, de haute qualité et économique. Choisir un fournisseur de fraisage CNC est une décision stratégique qui influe directement sur la réussite du produit.

Vous recherchez des réponses professionnelles en fraisage CNC adaptées à votre secteur d'activité ? Cliquez ici pour obtenir des réponses immédiates.

Pourquoi des fournisseurs partenaires fiables sont-ils essentiels à la réussite d'un projet ?

Dans le monde complexe de la fabrication d'aujourd'hui, être un fournisseur fiable ne suffit plus, ni aujourd'hui ni à l'avenir. Une chaîne d'approvisionnement solide et digne de confiance est la clé de l'innovation et de la gestion des risques. De plus, la réussite des services de fraisage CNC sur mesure repose sur bien plus que les seules compétences d'usinage d'un fournisseur :

- Gestion proactive des risques et prévention des problèmes : Un partenaire stratégique agit comme un système d’alerte précoce. Il anticipe les problèmes d’approvisionnement en matériaux, de fabricabilité ou de stabilité des processus, permettant ainsi de les atténuer en amont. L’ingénierie proactive demeure un élément essentiel des services d’usinage CNC sur mesure de haute qualité.

- Optimisation continue des processus et des coûts : Une approche transactionnelle des affaires se concentre sur le coût unitaire, tandis qu’une approche partenariale se concentre sur le coût total de possession. En fonction de sa relation avec ses fournisseurs , les partenaires cherchent à éliminer le gaspillage et à améliorer la rentabilité à long terme grâce au partage d’informations et à des efforts conjoints en matière d’outillage pour réduire le coût total de possession, les délais de production et la fabricabilité.

- Innovation et technologies de pointe : Le partenaire serait également attentif aux produits que vous commercialisez. Il serait en mesure d’harmoniser ses projets futurs avec les développements qu’il entreprend ou les équipements qu’il choisit d’acquérir afin d’inciter ses clients à utiliser des technologies innovantes et ainsi différencier ses produits de ceux de ses concurrents.

- Résilience et flexibilité accrues de la chaîne de valeur : La transparence et la flexibilité de la chaîne de valeur sont facilitées par la solidité de votre alliance . En période de crise ou face à l’évolution de la demande, vos besoins primeront sur tous les autres en situation de risque.

En conclusion, nouer des partenariats fiables avec des fournisseurs représente un investissement stratégique. Cela transforme un centre de coûts en centre de valeur, favorisant l'innovation, garantissant la stabilité et stimulant l'amélioration continue. Le résultat final n'est pas seulement une série de projets réussis, mais un avantage concurrentiel durable et une véritable valeur collaborative à long terme pour les deux organisations.

FAQ

1. Quelles sont la quantité minimale de commande et la taille maximale d'usinage ?

Du prototypage à la production en grande série ; dimensions de traitement jusqu’à 1 500 × 800 × 500 mm . Selon la configuration et la conception de l’équipement.

2. De quelles manières les différences de précision d'usinage s'appliquent-elles dans les différentes industries ?

Les exigences en matière de précision varient selon les applications. Si une précision de ±0,025 mm est suffisante pour une application aérospatiale, un dispositif médical requiert une précision de ±0,01 mm . Une solution adaptée, capable de garantir cette précision, sera donc conçue.

3. Proposez-vous une certification des matériaux et des résultats de tests ?

Nous tenons à préciser que nous nous appuyons sur la garantie fournie dans le certificat d'assurance qualité des matériaux pour chaque commande, ainsi que sur le rapport de test global, afin de garantir la traçabilité de la qualité.

4. Comment gérez-vous les modifications de conception et les demandes de commandes urgentes ?

Nous avons également mis en place un système de gestion des changements dynamique et une équipe d'intervention rapide afin de garantir que les projets comportant des modifications ou des demandes urgentes soient traités de manière à éviter d'être reportés.

5. Quels traitements de surface sont possibles ?

Nous disposons également de plus de 20 procédés de traitement de surface des matériaux, tels que l'anodisation, le sablage, la galvanisation , entre autres, et nous pouvons vous conseiller sur les procédés appropriés à appliquer.

6. Comment maintenir la stabilité de la qualité lors de la production de masse ?

La constance et la traçabilité élevées de la qualité dans la production de masse sont obtenues grâce aux systèmes de contrôle des processus SPC et de gestion de la qualité.

7. Êtes-vous favorable aux travaux de recherche et développement concernant les nouveaux matériaux et procédés ?

Division R&D des matériaux et des procédés : Manipulation de matériaux spéciaux et création de nouveaux procédés répondant aux besoins nouveaux et spécifiques des clients.

8. Quel est le mécanisme de communication pendant l'exécution du projet ?

Dans notre organisation, pour chaque projet, nous désignons une personne comme chef de projet et mettons en place des canaux de communication réguliers afin d'éviter les situations de manque d'information et de faciliter la mise en œuvre du projet.

Résumé

Comprendre les exigences spécifiques de la technologie de fraisage CNC dans tous les secteurs et les critères clés de sélection d'un fournisseur permet aux entreprises de prendre des décisions éclairées, parfaitement adaptées à leurs besoins. Forte d'une expertise sectorielle pointue et d'un savoir-faire spécialisé, LS Manufacturing s'engage à fournir des services d'usinage sur mesure professionnels et fiables, et à devenir votre partenaire stratégique en R&D et en production. Nous vous aidons à accélérer l'innovation produit et à relever les défis de la conformité, réduisant ainsi les risques liés au développement et les délais de mise sur le marché.

Grâce à notre expertise sectorielle, nous permettons à votre entreprise de prospérer avec plus d'agilité et de confiance. Contactez LS Manufacturing dès aujourd'hui pour une évaluation professionnelle de vos besoins spécifiques et une analyse gratuite de conception et de fabrication. Laissez nos experts vous accompagner pour consolider votre avantage concurrentiel dans un secteur manufacturier en constante évolution.

Surmontez les retards de production. Obtenez rapidement des pièces de haute précision grâce à nos solutions d'usinage CNC fiables. Découvrez comment notre expertise accélère le déroulement de vos projets.

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D, le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .