La fundición de metales es un proceso en el que el metal se funde en un líquido que cumple con ciertos requisitos, se vierte en un molde y luego se enfría, solidifica y limpia para obtener una fundición con una forma, tamaño y rendimiento predeterminados. Como uno de los procesos básicos en la industria moderna de fabricación de maquinaria, este proceso tiene una larga historia y amplias aplicaciones. Con el desarrollo continuo de la ciencia y la tecnología, los procesos de fundición de metales han desarrollado gradualmente varios tipos de acuerdo con las diferentes necesidades. Este artículo tiene como objetivo explorar en profundidad los diversos tipos de fundición de metales, revelar los principios del proceso, las características técnicas y los escenarios aplicables detrás de ellos, y abrir una puerta a los misterios del conformado de metales para los lectores.

¿Qué es la fundición de metales?

La fundición de metales es un proceso de fabricaciónque consiste en verter metal fundido en moldes para crear piezas metálicas en 3D. El molde contiene cavidades de la geometría deseada y el metal fundido se enfría para formar la pieza solidificada.

La palabra "fundición" también se refiere a las piezas fabricadas mediante un proceso de fundición, que se remonta a 6.000 años. Históricamente, los procesos de fundición se han utilizado para crear piezas complejas y grandes que serían difíciles o costosas de crear utilizando otros procesos de fabricación.

La fundición es la primera opción para geometrías complejasporque es más rentable y el proceso es más sencillo en comparación con, por ejemplo,Mecanizado CNC.Pero la fundición también se usa ampliamente para las formas más simples debido a su rápido tiempo de respuesta y grandes capacidades de producción. Hoy en día, el uso de productos de yeso está tan extendido que, independientemente del entorno en el que se encuentre, no puede evitar el uso de productos de yeso. Algunos ejemplos de productos de metal fundido incluyen bloques de motor, bocas de incendio, motores eléctricos, herramientas, semáforos, alcantarillas, tuberías, válvulas y varios accesorios.

¿Cuáles son los principales tipos de fundición de metales?

Los principales tipos de fundición de metales incluyen fundición en arena, fundición a presión, fundición a la cera perdida, colada continua, fundición de espuma perdida, fundición de concha, fundición a presión por expresión, fundición a presión al vacío, fundición por gravedad, fundición a alta presión, fundición a baja presión y fundición centrífuga. A continuación, aprendamos más sobre estos tipos de casting:

1. Fundición en arena

La fundición en arena es un proceso de fundición universal que se puede utilizar para fundir cualquier aleación metálica, ya sean ferrosos o no ferrosos. Es ampliamente utilizado en la producción en masa en unidades industriales como piezas de fundición de metal automotriz como bloques de motor, culatas, cigüeñales, etc.

El proceso utiliza moldes hechos de materiales a base de silicona, como arena unida naturalmente o arena sintética, para crear una superficie de molde lisa. La superficie del molde tiene dos partes, el molde superior (parte superior) y el molde inferior (parte inferior). Se utiliza una taza de vertido para verter metal fundido en el molde, donde se solidifica para formar la forma final. Finalmente, el exceso de metal se recorta para completar el producto final de fundición de metal.

Pros y contras de la fundición en arena:

| Pros | Contras |

| Rentable para lotes pequeños: Es ideal para la producción de volumen bajo a medio, ya que es relativamente barato en comparación con los otros tipos de fundición. | Menor precisión dimensional: Las piezas tienen una precisión dimensional más baja y un acabado superficial más rugoso que otros tipos de fundición. Esto a menudo requiere un mecanizado adicional. |

| Opción de diseño flexible:Puede producir una variedad de formas y tamaños, desde piezas muy pequeñas hasta componentes grandes. | Mayor desperdicio de material:Debido a que los moldes de arena no se pueden reutilizar, resultan en un mayor desperdicio de material en comparación con otros métodos de fundición. |

| Versatilidad de materiales: Funde casi cualquier aleación de metal. | Riesgos de porosidad: Las piezas fundidas tienen un mayor riesgo de porosidad, lo que puede afectar las propiedades mecánicas. |

| Fácil configuración y equipamiento: No requiere tanto equipo y es menos costoso que otras técnicas de fundición, lo que lo hace más accesible para operaciones a pequeña escala. | Requisitos de posprocesamiento: Puede requerir un acabado extenso, como esmerilado y mecanizado para lograr el acabado deseado. |

| Fundición ideal para piezas grandes: Especialmente adecuado para crear piezas grandes que serían difíciles o costosas de producir con otros métodos de fundición. | Alargamiento del tiempo de ciclo:El ciclo de producción puede prolongarse si el proceso es más lento, especialmente en la preparación y secado de moldes. |

Aplicación:Ampliamente utilizado en automóviles, maquinaria, construcción naval, construcción y otros campos industriales para producir varias piezas fundidas a gran escala y de formas complejas.

2. El casting

Si bien la fundición en arena puede derretir aleaciones con puntos de fusión más altos, puede usar la fundición a presión para dar forma a metales con puntos de fusión más bajos. Después de cambiar el material de sólido a líquido fundido caliente, puede inyectarlo en un molde de fundición a presión de larga duración hecho de acero endurecido. Estas herramientas constan de una cavidad, un núcleo y, a veces, un inserto. A diferencia del moldeo por inyección de plástico, el mecanizado de las características laterales después de la fundición es a veces más factible que el uso de acciones laterales. La fundición a presión se remonta al siglo XIX.

Desde su aparición en el mundo de la fabricación, se han desarrollado dos tipos de programas para su uso. La primera es una cámara caliente, que cuenta con un horno incorporado dentro de la máquina para fundir el material. Si utiliza el proceso de cámara fría, el segundo procedimiento, funde el material en un horno separado y luego mueve el material fundido a la cámara de inyección. Puede implementar la fundición a presión para la producción de gran volumen de piezas aeroespaciales y de automoción, así como de juguetes, muebles y productos electrónicos. La fundición a presión se proporciona a través de los servicios principales de Longsheng, y las cotizaciones se pueden crear a través del motor de cotizaciones instantáneas.

Pros y contras de la fundición a presión:

| Pros | Contras |

|---|---|

| Alta productividad:Ideal para producciones a gran escala con tiempos de ciclo cortos. | Alto costo inicial:Las máquinas de fundición a presión y los moldes son caros, por lo que no son económicos para pequeñas series de producción. |

| Alta precisión dimensionalProduce piezas consistentes y de alta precisión, a menudo reduciendo o eliminando la necesidad de mecanizado adicional. | Opciones limitadas de materiales:Principalmente para materiales no ferrosos como aluminio, magnesio y zinc. Debido a sus altos puntos de fusión, los metales ferrosos se utilizan con menos frecuencia. |

| Buen acabado superficial:La mayoría de las piezas tienen una superficie lisa y redondeada que puede requerir solo un acabado menor. | Bolsas de aire e integridad estructural:Las piezas pueden tener pequeñas bolsas de aire (porosidad) que pueden afectar el acabado de la superficie. |

| Diseño de piezas complejas:Permite la creación y fabricación de formas intrincadas, formas complejas y detalles complejos. | La fundición a presión se limita a piezas con paredes más delgadasAunque es capaz de producir piezas con formas complejas, generalmente no es adecuado para piezas que tienen paredes muy gruesas. |

| Proceso automatizado:Puede reducir los costos de mano de obra, aumentar la consistencia y la repetibilidad y puede automatizarse en gran medida. | Fatiga térmica en matrices:El calentamiento y enfriamiento repetidos pueden causar fatiga térmica. Esto podría reducir la vida útil de los troqueles. |

| Desperdicio mínimo:Uso eficaz de los materiales, con la posibilidad de reciclar el material sobrante o de desecho. | Restricciones de tamaño:Es más adecuado para componentes pequeños y medianos. Las piezas más grandes son más difíciles de fabricar, además de más caras. |

Aplicación:Se utiliza principalmente para producir fundiciones de metales no ferrosos, como aleación de aluminio, aleación de zinc, aleación de magnesio, etc., que se utilizan ampliamente en automóviles, electrónica, comunicaciones, equipos médicos y otros campos.

3. Fundición a la cera perdida

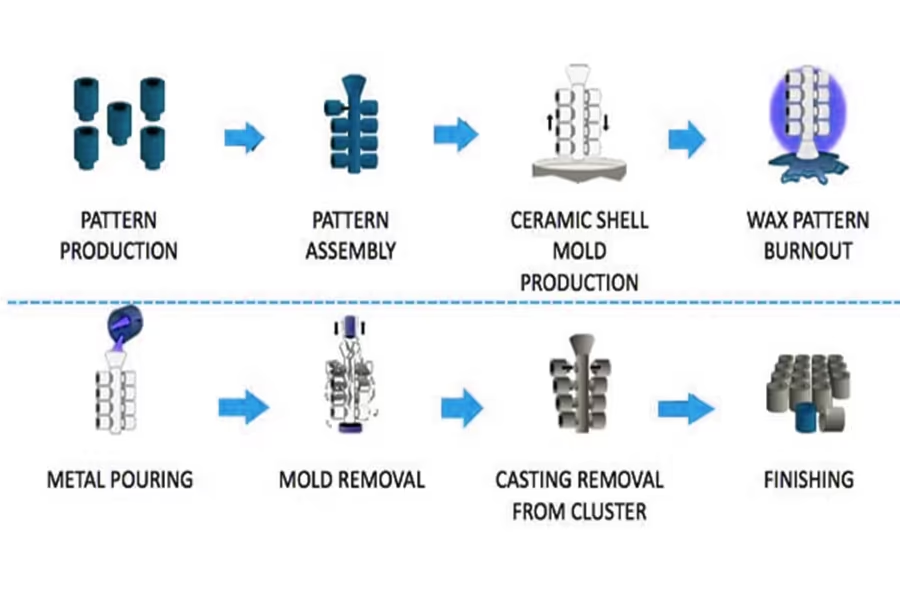

Fundición a la cera perdida, también conocida como fundición a la cera perdida, utiliza un patrón de cera desechable recubierto con material cerámico que se solidifica en la forma de la fundición. El primer paso en este proceso de fundición es crear un patrón de cera, generalmente hecho de cera o plástico. Debido a que el proceso requiere mediciones precisas, múltiples pruebas y errores hacen que la fundición a la cera perdida sea un proceso de fabricación costoso. La cera se vierte en el molde, se retira con cuidado y luego se recubre con adhesivo o material refractario para formar una cáscara gruesa. Además, se ensamblan varios modelos en la puerta principal. Una vez que la cáscara se ha endurecido, se le da la vuelta al modelo y se calienta en el horno para eliminar la cera. El metal fundido se vierte en la carcasa restante y se solidifica en la forma del molde de cera. Además, la carcasa refractaria se rompe para revelar la fundición terminada. Este proceso de fundición se usa comúnmente para fabricar componentes de generación de energía, automotrices y aeroespaciales.

Pros y contras de la inversión en fundición:

| Pros | Contras |

| Alta precisión y exactitud:La producción de piezas con una excelente calidad de acabado superficial y precisión dimensional reduce la necesidad de operaciones de mecanizado secundarias | Costo más alto: Debido a los costos de materiales y mano de obra involucrados en la creación de patrones de cera y moldes cerámicos, la fundición a la cera perdida cuesta más que otros tipos de fundición. |

| Geometría compleja: Permite la creación de piezas con detalles intrincados y geometrías complejas que, de otro modo, podrían ser desafiantes o imposibles utilizando otros métodos de fundición. | Plazo de entrega más largo: Como este proceso implica varios pasos, su tiempo de entrega puede extenderse más significativamente en comparación con otros procesos de fundición. |

| Opciones de materiales versátiles: Ideal para producir varios metales y aleaciones de alto rendimiento, como fundición de acero inoxidable, otra fundición de acero y fundición de aleaciones a base de níquel. | Limitaciones de tamaño: Esta técnica tiende a funcionar mejor con piezas más pequeñas; Los componentes más grandes pueden resultar desafiantes y costosos cuando se fabrican con este método. |

| Acabado superficial liso: Los acabados lisos requieren un acabado superficial mínimo, lo que ahorra tiempo y costes en el posprocesamiento. | Creación de patrones de cera: Cada fundición requiere su propio patrón de cera, lo que agrega tiempo y costo. |

| Reducción del desperdicio de material: Debido a su precisión, este proceso garantiza un desperdicio mínimo de material, lo que lo hace más ecológico. | Aforo limitado: Más adecuado para series de producción pequeñas y medianas. |

Aplicación:Adecuado para producir piezas pequeñas con formas complejas, requisitos de alta precisión y difíciles de mecanizar, como álabes de motores de turbina, componentes de dispositivos médicos, etc.

4. Fundición centrífuga

La fundición centrífuga, también conocida como fundición por rotación, es un proceso que utiliza la fuerza centrífuga para fabricar piezas cilíndricas de forma industrial. Este tipo de fundición de metales utiliza un molde giratorio precalentado en el que se vierte el metal fundido. La fuerza centrífuga ayuda a dispersar el metal fundido dentro del molde a alta presión.

Hay tres tipos de fundición centrífuga: proceso de fundición centrífuga verdadera, proceso de fundición semicentrífuga y proceso de fundición centrífuga vertical. La fundición semicentrífuga difiere de la verdadera fundición centrífuga en que utiliza una compuerta para llenar completamente el molde. Sin embargo, en la verdadera fundición centrífuga, el metal fundido se adhiere a los lados debido a la rotación continua. Por el contrario, la fundición centrífuga vertical, como su nombre indica, utiliza el moldeo direccional, siguiendo el mismo proceso que la verdadera fundición centrífuga.

Por lo general, la fundición centrífuga produce una forma giratoria que se asemeja a un cilindro. Especialmente piezas como cojinetes, discos de embrague, segmentos de pistón y camisas de cilindros. Además, verter metal en el centro del molde ayuda a reducir defectos como la porosidad, la contracción y las bolsas de aire. Sin embargo, no funciona con todo tipo de aleaciones metálicas.

Pros y contras de la fundición centrífuga:

| Pros | Contras |

|---|---|

| Alta pureza del material:Las fuerzas centrífugas impulsan las impurezas hacia la superficie interna de las piezas fundidas, lo que da como resultado piezas fundidas de mayor pureza que tienen menos defectos. | Complejidad de la forma limitada:Lo mejor para formas cilíndricas. Comparativamente, las geometrías complejas pueden ser difíciles de lograr con otros métodos de fundición. |

| Buenas propiedades mecánicas:Las piezas fundidas de alta densidad tienen propiedades mecánicas superiores. | Limitaciones de tamaño:Más eficiente para piezas pequeñas y medianas. Las piezas fundidas grandes son más difíciles y costosas. |

| Operaciones secundarias reducidas:Requiere menos mecanizado y acabado que otros métodos porque el acabado de la superficie y la precisión de las dimensiones son generalmente buenos. | Costo del equipo:La necesidad de maquinaria de fundición centrífuga especializada puede resultar en mayores costos de inversión inicial. |

| Uso eficiente de materiales:Este método es eficiente en cuanto al material porque permite un control preciso del espesor de la fundición. | Habilidades operativas requeridas:Esto requiere operadores capacitados para controlar la velocidad y la temperatura con precisión, lo que agrega complejidad operativa. |

| Versatilidad de materiales:Puede trabajar con una variedad de metales y aleaciones. Esto permite una mayor flexibilidad del material. | Preocupaciones de seguridad:Los moldes giratorios de alta velocidad presentan riesgos de seguridad y requieren un equipo de seguridad estricto. |

Aplicación:Se utiliza principalmente para producir piezas de fundición cilíndricas, como tuberías de hierro fundido, camisas de cilindros, etc., ampliamente utilizadas en las industrias de metalurgia, minería, transporte, drenaje e irrigación, aviación, defensa nacional y automotriz.

5. Colada continua

La colada continua es un método de fundición avanzado. Su principio es verter continuamente metal fundido en un molde de metal especial llamado cristalizador. Las piezas fundidas solidificadas (con costra) se vierten continuamente desde el otro extremo del cristalizador. y luego sáquelo de un extremo para obtener una fundición de cualquier longitud o una longitud específica.

Pros y contras de la colada continua:

| Pros | Contras |

| Eficiencia de producción extremadamente alta, alta utilización de metal, estructura de fundición uniforme y buenas propiedades mecánicas. | Solo puede producir piezas fundidas largas con sección transversal inalterada y su rango de aplicación es limitado. |

Aplicación:Se utiliza principalmente para producir piezas de fundición largas de acero, hierro, aleación de cobre, aleación de aluminio, aleación de magnesio, etc. con forma de sección transversal constante, como lingotes, losas, barras en bruto, tubos, etc.

6. Fundición de espuma perdida

La fundición de espuma perdida es similar a la fundición a la cera perdida, excepto que utiliza espuma en lugar de cera como modelo. Una vez formado el modelo, se recubre con cerámica refractaria mediante inmersión, recubrimiento, pulverización o cepillado. A continuación, el metal fundido se vierte en moldes para formar el producto deseado.

| Pros | Contras |

| Las piezas fundidas son de buena calidad y bajo costo; sin limitación de material, apto para todos los tamaños; alta precisión dimensional, superficie lisa; Los defectos internos se reducen en gran medida y la estructura es densa. | El proceso es relativamente complejo y requiere equipos y materiales especializados. |

Aplicación:Ampliamente utilizado en la industria automotriz, maquinaria, aeroespacial, construcción naval y otros campos industriales para producir piezas fundidas de diversas formas complejas.

7. Fundición de conchas

El nombre de fundición de conchas se refiere a un proceso que consiste en fundir una cáscara de arena de sílice y resina alrededor de un patrón de metal calentado. A continuación, puede retirar la cáscara y verter el metal fundido en la cavidad. Es posible que se pregunte por qué se elige la fundición de conchas en lugar de la fundición en arena, especialmente teniendo en cuenta que la fundición de conchas es más cara en algunos casos. La fundición de cáscaras puede brindarle dimensiones de producto más precisas, acabados más atractivos y cantidades más grandes, al tiempo que reduce la mano de obra.

| Pros | Contras |

| Alta precisión de fundición, alto acabado superficial, estructura interna densa y alta eficiencia de producción. | El costo de producción del tipo de cáscara es alto y el tamaño del molde es limitado. |

Aplicación:Se utiliza principalmente para producir piezas metálicas de alta precisión y alta demanda, como palas de turbinas de aviones, bloques de motores y culatas de automóviles, etc.

8. Exprimir la fundición a presión

Es un método de solidificación y fluidez formando metal líquido o semisólido a alta presión para obtener directamente piezas de trabajo o piezas en bruto. Tiene las ventajas de una alta tasa de utilización de metal líquido, un proceso simplificado y una calidad estable. Es una tecnología de conformado de metales que ahorra energía con perspectivas de aplicación potenciales.

| Pros | Contras |

| La estructura de fundición es densa y las propiedades mecánicas son altas; la rugosidad de la superficie es baja y la precisión dimensional es alta; La tasa de utilización del metal líquido es alta y el proceso se simplifica. | Gran inversión en equipos y procesos complejos. |

Aplicación:Se utiliza principalmente para producir aleaciones de aluminio, aleaciones de zinc, aleaciones de cobre y otras piezas metálicas, ampliamente utilizadas en automóviles, aeroespacial, electrónica y otros campos.

9. Fundición a presión al vacío

Fundición a presión al vacío: un proceso avanzado de fundición a presión que mejora las propiedades mecánicas y la calidad de la superficie de las piezas fundidas a presión al eliminar o reducir significativamente los poros y los gases disueltos en las piezas fundidas a presión mediante el bombeo del gas en la cavidad del molde de fundición a presión durante el proceso de fundición a presión.

| Pros | Contras |

| Elimine o reduzca los poros dentro de la fundición a presión, mejore las propiedades mecánicas y la calidad de la superficie de la fundición a presión; mejorar las condiciones de llenado y puede fundir a presión piezas fundidas más delgadas. | La estructura de sellado del molde es compleja, la fabricación y la instalación son difíciles y el costo es alto. |

Aplicación:Se utiliza principalmente para producir piezas fundidas con altos requisitos de calidad superficial y propiedades mecánicas, como piezas en el campo aeroespacial, componentes mecánicos de precisión, etc.

10. Fundición a presión por gravedad

Este proceso se aprovecha de la ley de la física que experimentamos todos los días. La fundición a presión por gravedad hace que recubra la cavidad de un molde, vierta metal caliente y espere a que la gravedad haga su trabajo, que es dirigir el material para que fluya hacia adentro y hacia abajo, y permitir que se enfríe y solidifique. Ya sea de forma manual o automática, este proceso lleva un poco más de tiempo que otros, pero descubrirá que es relativamente más barato e ideal para crear acabados suaves. Es una excelente opción si desea fabricar piezas pequeñas que funcionen bien en utensilios de cocina, iluminación y automóviles.

| Pros | Contras |

| Las piezas fundidas tienen una estructura densa y altas propiedades mecánicas; alta precisión dimensional y baja rugosidad superficial; El ambiente de producción es relativamente bueno y la intensidad de mano de obra es reducida. | El ciclo de fabricación de moldes de metal es largo y el costo es alto; El moho no es transpirable y se deben tomar medidas para expulsar el gas en la cavidad. |

Aplicación:Es adecuado para la producción en masa de fundiciones de aleaciones no ferrosas, como aleaciones de aluminio y aleaciones de magnesio con formas complejas. También es adecuado para la producción de hierro y acero, fundiciones metálicas y lingotes.

11. Fundición a alta presión

Este método aprovecha al máximo la alta presión, la velocidad y el calor, lo que lo convierte en una opción adecuada para cualquier industria en la que trabaje.Fundición a alta presiónVierte rápidamente el metal fundido en un molde a ajustes específicos de presión y volumen, lo que da como resultado un producto impecable, producido de manera eficiente y fácilmente replicable. Debe prestar mucha atención a la configuración correcta de su máquina para asegurarse de que las formas se llenen y enfríen correctamente y se rendericen de la manera que las necesita.La fundición a alta presión se puede utilizar en una variedad de aplicaciones, desde la fabricación de juguetes hasta la fabricación de piezas para automóviles o electrodomésticos.

| Pros | Contras |

| Alta eficiencia de producción, dimensiones de fundición precisas y buen acabado superficial. | Gran inversión en equipos, alto costo del molde; Baja vida útil del molde cuando se funde a presión una aleación de alto punto de fusión. |

Aplicación:Se utiliza principalmente para producir fundiciones de metales no ferrosos, especialmente fundiciones de aleación de aluminio, que se utilizan ampliamente en automóviles, electrónica, comunicaciones y otros campos.

12. Fundición a baja presión

En comparación con la tecnología de fundición a alta presión,La fundición a baja presión utiliza una presión relativamente baja para completar la fundicióny proceso de enfriamiento del metal fundido. Este proceso es especialmente adecuado para producir piezas que requieren una mayor resistencia y durabilidad. En la fundición a baja presión, el flujo continuo de metal garantiza una forma precisa de la pieza y un llenado uniforme. Si las características de la pieza que está buscando incluyen complejidad estructural, suavidad de la superficie y bordes y contornos afilados, entonces la fundición a baja presión es sin duda una opción que vale la pena considerar. Sin embargo, si tiene requisitos estrictos para diseños de paredes delgadas y ciclos de producción rápidos, es posible que la fundición a baja presión no sea el método más apropiado. TodavíaLa fundición a baja presión se utiliza en una amplia gama de aplicaciones, produciendo piezas que van desde cortadores de galletas a presión para cocinas hasta ruedas de vehículos y culatas de maquinaria.

| Pros | Contras |

| La presión y la velocidad durante el vertido se pueden ajustar, adecuadas para varias aleaciones y fundiciones de varios tamaños; el metal fundido se llena suavemente sin salpicaduras, lo que mejora la tasa de paso de las piezas fundidas; La intensidad laboral es baja y las condiciones de trabajo son buenas. | El equipo es relativamente complejo y la inversión es grande. |

Aplicación:Se utiliza principalmente para producir aleaciones de aluminio, aleaciones de magnesio y otras fundiciones de metales no ferrosos, ampliamente utilizadas en automóviles, aeroespaciales, barcos y otros campos.

¿Cómo se comparan los diferentes tipos de fundición de metales?

Cada método de fundición tiene sus ventajas y desventajas, y estos métodos de fundición difieren en precisión, velocidad, costo, aplicación, etc.

| Método de fundición | Exactitud | Velocidad | Costar | Aplicación |

| Fundición en arena | Medio | Medio | Bajo | Adecuado para fundiciones de varios tamaños, formas y materiales, especialmente estructuras grandes y complejas |

| El casting | Alto | Alto | De medio a alto | Industria automotriz, industria de instrumentos, electrónica, equipos médicos, etc., adecuados para la producción en masa |

| Fundición de inversión | Muy alto | De medio a bajo | superior | Álabes de motores aeronáuticos, piezas de precisión, etc., adecuados para fundiciones de alta precisión y formas complejas |

| Colada continua | De medio a alto | Alto | De baja a media | Producción de acero, hierro fundido, aleación de aluminio y otros materiales metálicos, especialmente adecuados para grandes piezas de fundición |

| Fundición de espuma perdida | Alto | Medio | Medio | Adecuado para la producción de piezas fundidas con estructuras complejas y tamaños relativamente precisos, y el tipo de aleación no está limitado |

| Fundición de proyectiles | Alto | Alto | De medio a alto | Producción de piezas de alta precisión, como impulsores de motores de aviones, camisas de cilindros de motores de automóviles, etc. |

| Fundición a presión por exprimido | Alto | De medio a alto | De medio a alto | Adecuado para aleación de aluminio, aleación de zinc, aleación de cobre, etc., y puede producir piezas con formas complejas |

| Fundición a presión al vacío | Alto | Alto | superior | Mejorar las propiedades mecánicas y la calidad de la superficie de las piezas fundidas a presión, adecuadas para piezas fundidas con requisitos de alta calidad superficial y rendimiento |

| Fundición a presión por gravedad | Medio | De medio a bajo | De baja a media | Adecuado para fundiciones pequeñas y medianas, especialmente la fundición de aleaciones de aluminio y aleaciones de magnesio |

| Fundición a alta presión | Alto | Alto | superior | Adecuado para producir piezas fundidas de alta calidad y alta precisión, como piezas de motores de automóviles |

| Fundición a baja presión | Alto | De medio a alto | De medio a alto | Adecuado para productos tradicionales como culatas, cubos de rueda y bastidores de cilindros |

| Fundición centrífuga | De medio a alto | Medio | De baja a media | Produce piezas de fundición tubulares largas y piezas de fundición huecas, como fundición de tuberías, metalurgia, minería y otros campos |

Resumen

Los principales tipos de fundición de metales incluyen fundición en arena, fundición a presión, fundición a la cera perdida, colada continua, fundición de espuma perdida, fundición de concha, fundición a presión por expresión, fundición a presión al vacío, fundición por gravedad, fundición a alta presión, fundición a baja presión y fundición centrífuga. Cada tipo tiene sus ventajas únicas y su ámbito de aplicación. En aplicaciones prácticas, se debe seleccionar el método de fundición adecuado en función de los requisitos específicos de la fundición, las condiciones de producción, la economía y otros factores para obtener fundiciones de alta calidad.

Renuncia

El contenido de esta página es solo para referencia.Longshengno hace ninguna declaración o garantía expresa o implícita en cuanto a la exactitud, integridad o validez de la información. No se deben inferir parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad del material y tipo o mano de obra en cuanto a lo que un proveedor o fabricante externo entregará a través de la Red Longsheng. Es responsabilidad del compradorSolicitar un presupuesto de piezaspara determinar los requisitos específicos de dichas piezas.Por favorcontáctenosPara más informaciónInfDe hecho, la mayoría de las personas que se.

Equipo Longsheng

Este artículo fue escrito por varios colaboradores de Longsheng. Longsheng es un recurso líder en el sector manufacturero, conMecanizado CNC,Fabricación de chapa metálica,Impresión 3D,moldeo por inyección,Estampación de metalesy mucho más.