Como un proceso de moldeo importante, la fundición de metales es ampliamente utilizada en varios campos de fabricación. Para garantizar que los productos de metal fundido tengan una buena calidad y rendimiento, los diseñadores e ingenieros deben considerar una serie de factores clave durante el proceso de fundición de metales. Este artículo exploraráConsideraciones clave de diseño e ingeniería en la fundición de metales.

¿Qué es la fundición de metales?

La fundición de metales es un proceso de fabricaciónque consiste en verter metal fundido en moldes para crear piezas metálicas en 3D. El molde contiene cavidades de la geometría deseada y el metal fundido se enfría para formar la pieza solidificada.

La palabra "fundición" también se refiere a las piezas fabricadas mediante un proceso de fundición, que se remonta a 6.000 años. Históricamente, los procesos de fundición se han utilizado para crear piezas complejas y grandes que serían difíciles o costosas de crear utilizando otros procesos de fabricación.

La fundición es la primera opción para geometrías complejasporque es más rentable y el proceso es más sencillo en comparación con, por ejemplo,Mecanizado CNC.Pero la fundición también se usa ampliamente para las formas más simples debido a su rápido tiempo de respuesta y grandes capacidades de producción. Hoy en día, el uso de productos de yeso está tan extendido que, independientemente del entorno en el que se encuentre, no puede evitar el uso de productos de yeso. Algunos ejemplos de productos de metal fundido incluyen bloques de motor, bocas de incendio, motores eléctricos, herramientas, semáforos, alcantarillas, tuberías, válvulas y varios accesorios.

¿Cuáles son las consideraciones de diseño clave para la fundición de metales?

El diseño de fundición de metales es un proceso complejo y delicadoimplicando la consideración de varios factores clave. Comprender estas consideraciones puede ayudar a los clientes a seleccionar el mejor proceso de fundición de metales para su aplicación específica. Es importante tener en cuenta que el diseño de la fundición de metales es sólo una consideración a la hora de seleccionar un proceso de fundición de metales y debe equilibrarse con otros factores para satisfacer las necesidades del cliente.

1. Forma de fundición de metal

El primer factor considerado en laEl diseño de fundición de metal es forma. Si la pieza suele ser redonda (es decir, un anillo, un manguito o un tubo), la fundición centrífuga puede ser un proceso de fundición de metales adecuado. Si la pieza no es redonda y tiene geometrías complejas, como canales internos o nervaduras, entonces la fundición a la cera perdida ofundición en arenaes el más adecuado. El resto de las consideraciones de diseño se centran en la elección deFundición a la cera perdidao fundición en arena.

2. Dimensiones de fundición de metal

Las piezas fundidas en arena vienen en una gama mucho más amplia de tamaños que las piezas fundidas a la cera perdida. Si la fundición pesa menos de 1,200 libras, el cliente debe considerar el nivel de detalle y la geometría general al decidir entre fundiciones de inversión y fundiciones en arena. La calidad de fundición está respaldada por el software de modelado de solidificación. El software simula el flujo de metal fundido en el molde y analiza la solidificación prevista a medida que el molde se enfría. El modelo admite el diseño de moldes para garantizar que las piezas cumplan con los requisitos.

3. Tolerancia dimensional

La tolerancia dimensional se refiere a la desviación permitida de una fundición de metal de las dimensiones requeridas. En términos generales,La fundición a la cera perdida tiene tolerancias más estrictas que otros métodos de fundición de metales(por ejemplo, +/- 0,010 pulgadas para la primera pulgada, +/- 0,004 pulgadas para cada pulgada a partir de entonces), incluso con detalles finos e interiores Lo mismo ocurre con los componentes del canal. Si bien la fundición en arena generalmente no puede lograr las tolerancias dimensionales de la fundición a la cera perdida, puede proporcionar geometrías y detalles complejos en dimensiones generales más grandes.

4. Tratamiento de la superficie

El acabado superficial se refiere a la textura externa de una pieza después de la fundición de metales, medido en raíz cuadrática media (RMS). El acabado de la superficie de la fundición a la cera perdida suele ser más fino (de 60 a 200 RMS) que el de la fundición en arena (250 RMS o más). Esto a menudo reduce la necesidad de mecanizado (ver más abajo). La fundición en arena se puede mecanizar para lograr un acabado superficial más fino, pero esto tiene un costo y un tiempo de entrega adicionales. Si no se requiere un acabado superficial fino,La fundición en arena puede proporcionar geometrías complejasy detalles a un costo total que suele ser más bajo que la fundición a la inversión.

5. Requisitos de procesamiento

Diseños de fundición de metaldebe tener en cuenta la cantidad de metal eliminado de la fundición a través del mecanizado para lograr la forma y las características deseadas. El mecanizado puede aumentar significativamente los costes y los plazos de entrega. Casi todos los componentes producidos por Longsheng se someten a algún grado de mecanizado por parte de Longsheng o del cliente después del envío.

¿Qué materiales se utilizan en la fundición de metales?

Una amplia variedad deLos materiales se utilizan en la fundición de metales, cada uno de los cuales es ampliamente utilizado en diferentes campos industriales debido a sus propiedades físicas y químicas únicas. Estos son algunos de los principales materiales de fundición de metales:

Hierro fundido

El hierro fundido es una aleación de hierro y carbono con un contenido de carbono superior al 2,1%. Tiene una excelente moldeabilidad, resistencia al desgaste, absorción de impactos y otras características. Hay muchos tipos de hierro fundido, generalmente divididos en hierro fundido blanco, hierro fundido gris, hierro fundido maleable, hierro dúctil, etc. El hierro fundido gris tiene tres estructuras: ferrita + grafito, ferrita + grafito + perlita y perlita + grafito. Es adecuado para la fabricación de piezas que soportan cargas estáticas. El hierro fundido maleable es un hierro fundido de alta resistencia obtenido a partir de hierro fundido blanco después de un recocido de grafitización a largo plazo. Es adecuado para la fabricación de piezas que soportan cargas de impacto. El hierro dúctil se obtiene mediante la adición de agentes esferoidizantes e inoculantes para esferoidizar el grafito. Su resistencia, plasticidad y tenacidad son mayores que otras fundiciones, y es adecuado para la fabricación de piezas complejas que soportan cargas más altas.

Aleación de aluminio

Las aleaciones de aluminio son ampliamente utilizadas debido a su baja densidad, alta resistencia, buena resistencia a la corrosión y excelentes propiedades de fundición.La aleación de aluminio tiene un buen rendimiento de fundición y alta fluidez. Puede fundir a presión piezas de precisión con formas complejas y paredes delgadas, y la superficie de las piezas fundidas es lisa. Además, las aleaciones de aluminio también pueden someterse a una variedad de tratamientos superficiales, como galvanoplastia, pulverización, etc. Las aleaciones comunes de aluminio fundido incluyen ZL101, ZL102, etc. Son adecuados para fundir piezas con formas complejas y carga media, así como piezas que requieren una alta hermeticidad, resistencia a la corrosión y buen rendimiento de soldadura.

aleación de zinc

La aleación de zinc es una aleación a base de zinc con la adición de otros elementos. Tiene buenas propiedades de fundición y propiedades mecánicas. La aleación de zinc tiene una gran gravedad específica, un punto de fusión bajo y es fácil de fundir a presión. Al mismo tiempo, las piezas fundidas de aleación de zinc tienen una superficie lisa y se pueden procesar en una variedad de superficies. Sin embargo, la aleación de zinc tiene poca resistencia a la corrosión. Cuando los elementos de impureza en la composición de la aleación exceden el estándar, hará que la fundición envejezca y se deforme. Además, las piezas fundidas a presión de aleación de zinc no son adecuadas para su uso en entornos de trabajo de alta y baja temperatura (por debajo de 0 °C). Las aleaciones de zinc comunes incluyen Zamak3, Zamak5, etc., que son adecuadas para fundiciones con bajos requisitos de resistencia mecánica y fundiciones con ciertos requisitos de resistencia mecánica.

Aleación de magnesio

La aleación de magnesio tiene las características de baja densidad, buena resistencia específica y rigidez, buen rendimiento de amortiguación de vibraciones y fuerte capacidad de protección contra interferencias electromagnéticas. La aleación de magnesio tiene un rendimiento de fundición relativamente pobre, baja fluidez y mayor tendencia a agrietarse y encogerse. Sin embargo, las aleaciones de magnesio se usan ampliamente en automóviles, aeroespacial, electrónica y otros campos porque pueden mejorar significativamente la economía de combustible, reducir las emisiones de escape y reducir el peso de los productos. Las aleaciones comunes de magnesio fundido incluyen AZ91D, AM60B, etc., que son adecuadas para la fabricación de piezas automotrices, piezas aeroespaciales, etc.

Aleación de cobre

La aleación de cobre tiene las características de buena conductividad eléctrica, conductividad térmica, resistencia a la corrosión y bajo coeficiente de fricción. Las aleaciones de cobre tienen excelentes propiedades de fundición y se pueden convertir en piezas fundidas con formas complejas. Las aleaciones de cobre son ampliamente utilizadas en la industria electrónica, la industria maquinaria, la industria aeroespacial, la industria química y otros campos. Por ejemplo, en la industria electrónica, las aleaciones de cobre se utilizan a menudo para fabricar componentes electrónicos; En la industria de la maquinaria, las aleaciones de cobre se utilizan a menudo para fabricar piezas mecánicas que requieren una alta resistencia al desgaste y a la corrosión; En la industria aeroespacial, las aleaciones de cobre se utilizan a menudo para fabricar piezas con alta resistencia y tenacidad. Las aleaciones comunes de cobre fundido incluyen latón, bronce, etc. En la siguiente tabla se resumen y comparan losVentajas y desventajas de los materiales comunes de fundición de metales.

|

Material de fundición |

Ventajas |

Desventajas |

|

Aleaciones de aluminio |

Peso ligero; alta estabilidad dimensional; fácil de lanzar; buena resistencia a la corrosión; alta conductividad térmica y eléctrica; Conserva la resistencia a alta temperatura. |

Requiere el uso de máquinas de cámara fría. |

|

Aleaciones de zinc |

Más fácil de lanzar; alta ductilidad; excelente suavidad de la superficie; alta resistencia al impacto; fácilmente plateado; económico para piezas pequeñas; Promueve una larga vida útil del troquel debido al bajo punto de fusión. |

Requiere recubrimiento para resistir la corrosión; Alta densidad. |

|

Hierro fundido |

Precio bajo, buena resistencia al desgaste, fuerte resistencia a la compresión |

Poros fáciles de producir, quebradizos |

|

Aleaciones de magnesio |

Más fácil de mecanizar después de la fundición; excelente relación resistencia-peso; Ligero; Utilice máquinas de cámara fría y caliente. |

Se oxida rápidamente. |

|

Aleaciones de cobre |

Alta dureza; altas propiedades mecánicas; alta resistencia a la corrosión y al desgaste; Alta estabilidad dimensional. |

Alto costo; baja vida útil del troquel; Requiere el uso de máquinas de cámara frigorífica. |

¿Cuáles son los principales desafíos de ingeniería en la fundición de metales?

Como una importante tecnología de procesamiento de materiales,La fundición de metales juega un papel vital en la producción industrial. Sin embargo, también se enfrentan algunos desafíos clave de ingeniería durante el proceso de fundición de metales.

- Mejora de la calidad y el rendimiento de la fundición:Con el desarrollo de la industria moderna, los requisitos de calidad y rendimiento para las piezas fundidas aumentan día a día. Las piezas fundidas deben tener mayor resistencia, tenacidad, resistencia al desgaste y resistencia a la corrosión para satisfacer las necesidades de diversas condiciones de trabajo complejas. Para mejorar la calidad de las piezas fundidas, es necesario partir de muchos aspectos, como la selección de las materias primas, la optimización del proceso de fundición, el diseño y la fabricación de moldes y el control preciso de los parámetros de fundición.

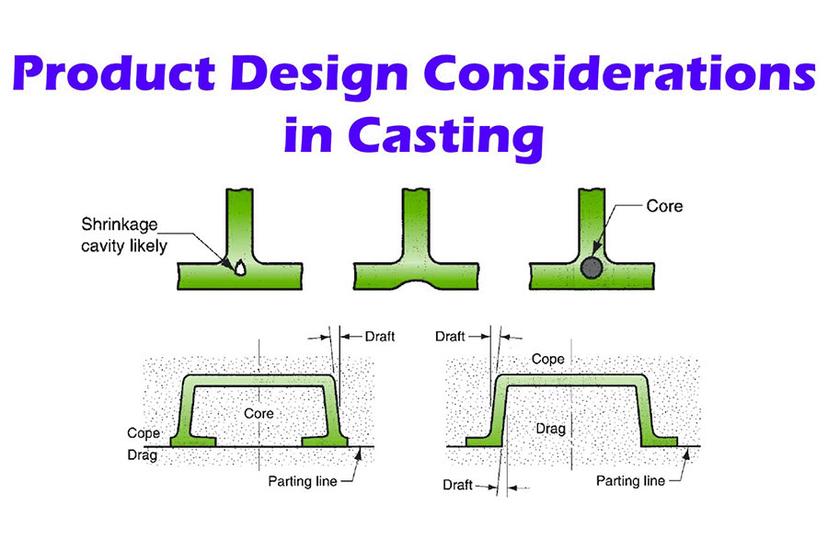

- Control y prevención de defectos de fundición:Los defectos comunes en el proceso de fundición incluyen porosidad, inclusiones, orificios de contracción, grietas, etc., que pueden afectar seriamente el rendimiento y la vida útil de las piezas fundidas. Para controlar y prevenir defectos de fundición, es necesario estudiar el flujo, el comportamiento de solidificación y el mecanismo de formación de defectos del metal fundido en el proceso de fundición, y tomar las medidas de proceso correspondientes para mejorar.

- Complejidad y diversidad de los procesos de fundición:Hay muchos tipos de procesos de fundición, incluida la fundición en arena, la fundición continua, la fundición a la cera perdida, la fundición a presión, la fundición a baja presión, la fundición centrífuga y otros métodos. Cada método tiene su ámbito de aplicación específico y sus ventajas y desventajas. Frente a los complejos requisitos de fundición y las diversas formas de fundición, cómo elegir el proceso de fundición adecuado y optimizar sus parámetros es un tema desafiante.

- Inteligencia y automatización del proceso de fundición:Con el desarrollo de la tecnología de fabricación inteligente, la industria de la fundición también está realizando gradualmente una producción inteligente y automatizada. Sin embargo, debido a la complejidad y diversidad del proceso de fundición, todavía es difícil lograr una producción totalmente inteligente y automatizada. Es necesario fortalecer las capacidades de recopilación de datos, análisis y procesamiento del proceso de fundición, y desarrollar sistemas de control inteligentes y equipos de producción automatizados para mejorar la eficiencia de la producción y la calidad del producto.

- Protección del medio ambiente y desarrollo sostenible:En el proceso de fundición de metales, se generará una gran cantidad de gases residuales, aguas residuales y residuos sólidos, lo que causará una grave contaminación al medio ambiente. Para lograr la protección del medio ambiente y el desarrollo sostenible, es necesario tomar medidas efectivas de protección del medio ambiente y tecnologías de ahorro de energía y reducción de emisiones para reducir el consumo de energía y las emisiones contaminantes en el proceso de fundición. Al mismo tiempo, también es necesario desarrollar materiales y procesos de fundición ecológicos para promover la transformación verde de la industria de la fundición.

Preguntas frecuentes

1. ¿Cuáles son las consideraciones de diseño clave para la fundición de metales?

Consideraciones clave de diseño para la fundición de metalesSelección de aleación: seleccione el material de aleación adecuado en función del entorno de uso y los requisitos de rendimiento de la fundición. Estructura de fundición: Diseñe una estructura de fundición razonable para evitar formas complejas y cambios innecesarios en el grosor de la pared para reducir los defectos de fundición y mejorar la eficiencia de la producción. Diseño del sistema de compuerta: Un sistema de compuerta correctamente diseñado garantiza que el metal fundido pueda llenar la cavidad del molde sin problemas y rápidamente, y es propicio para la alimentación y el agotamiento de las piezas fundidas. Diseño del sistema de enfriamiento: de acuerdo con la forma y el tamaño de la fundición, diseñe un sistema de enfriamiento adecuado para controlar la velocidad de enfriamiento y el gradiente de temperatura de la fundición para evitar defectos como grietas térmicas y deformaciones.

2. ¿Cómo afecta el grosor de la pared al diseño de fundición?

Cuanto mayor sea el espesor de la pared, más lenta será la velocidad de enfriamiento interno de la fundición, lo que puede provocar fácilmente defectos como estructuras internas gruesas, porosidad por contracción y cavidades de contracción. Un espesor de pared excesivo puede producir fácilmente una gran tensión residual durante el proceso de enfriamiento, lo que provoca la deformación o el agrietamiento de la fundición. Un grosor de pared excesivo aumentará la dificultad y el costo del mecanizado. El grosor excesivo de la pared también aumentará el consumo de material y energía, prolongará el ciclo de producción y aumentará los costos de producción. Por lo tanto, al diseñar el espesor de la pared de las piezas fundidas, es necesario considerar exhaustivamente la estructura, los requisitos de rendimiento y la dificultad de procesamiento de las piezas fundidas para garantizar una calidad estable y confiable de las piezas fundidas y reducir los costos de producción.

3. ¿Cuáles son los defectos comunes en la fundición de metales y cómo puede el diseño prevenirlos?

Defectos comunes en la fundición de metalesincluyen poros, cavidades de contracción, porosidad de contracción, agujeros de escoria, grietas, cierre en frío, adherencia de arena, etc. Para abordar estos defectos, se pueden tomar las siguientes medidas preventivas: Porosidad: Controle el contenido de gas en el metal fundido, aumente la temperatura de vertido y la eficiencia de escape, y evite que el gas en la cavidad se escape. Contracción y porosidad: Diseñe razonablemente el sistema de vertido y el sistema de enfriamiento para garantizar un enfriamiento uniforme de todas las partes de la fundición y evitar el sobrecalentamiento local y el enfriamiento insuficiente. Agujero de escoria: controle estrictamente las materias primas y el proceso de fundición para evitar que las impurezas ingresen al metal fundido. Grietas: Diseñe razonablemente la estructura de fundición para evitar la concentración de tensiones; Controle la temperatura de vertido y la velocidad de enfriamiento para evitar la aparición de grietas calientes y frías. Cierre en frío: aumente la temperatura de vertido y la fluidez del metal fundido para garantizar que el metal fundido pueda llenar la cavidad del molde sin problemas y rápidamente. Adherencia de arena: mejora la resistencia al fuego y la estabilidad química del molde, controla la temperatura de calentamiento y el grado de oxidación de la aleación.

4. ¿Por qué el diseño del molde es crucial para productos fundidos de alta calidad?

El diseño del molde es crucial para los productos de fundición de alta calidad, lo que se refleja principalmente en lo siguiente: El molde es una herramienta clave para formar la forma y el tamaño de las piezas fundidas durante el proceso de fundición. La precisión del diseño y la calidad de fabricación del molde afectan directamente la forma y la precisión dimensional de la fundición.

El diseño y la calidad de fabricación del molde también están relacionados con el rendimiento, la fuerza y la resistencia al desgaste de la fundición. Excelentes moldes pueden garantizar que las piezas fundidas mantengan un rendimiento estable en entornos de trabajo complejos y cambiantes. Un diseño razonable del molde puede reducir los defectos de fundición y mejorar la calidad y la tasa de calificación de las piezas fundidas, reduciendo así los costos de producción y mejorando la eficiencia de la producción. Con la transformación y actualización de la industria manufacturera y el avance continuo de la tecnología, el diseño de moldes y la tecnología de fabricación también están innovando constantemente. Un excelente diseño de molde puede promover el desarrollo y el progreso continuos de la industria de la fundición.

Resumen

Durante el proceso de fundición de metales, los diseñadores e ingenieros deben considerar de manera integral múltiples factores clave, como la forma de la fundición de metal, el tamaño de la fundición de metal, las tolerancias dimensionales, el tratamiento de la superficie y los requisitos de procesamiento. Sin embargo, en el proceso de fundición de metales, también nos enfrentamos a la mejora de la calidad y el rendimiento de la fundición, el control y la prevención de defectos de fundición, la complejidad y diversidad de los procesos de fundición, la inteligencia y la automatización del proceso de fundición, y la protección del medio ambiente y el desarrollo sostenible. Desafíos de ingeniería. A través de un diseño científico y razonable y un estricto control de proceso, podemos garantizar que los productos de metal fundido tengan buena calidad y rendimiento y satisfagan diversas necesidades de uso.

Renuncia

El contenido de esta página es solo para referencia.Longshengno hace ninguna declaración o garantía expresa o implícita en cuanto a la exactitud, integridad o validez de la información. No se deben inferir parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad del material y tipo o mano de obra en cuanto a lo que un proveedor o fabricante externo entregará a través de la Red Longsheng. Es responsabilidad del compradorSolicitar un presupuesto de piezaspara determinar los requisitos específicos de dichas piezas.Por favorcontáctenosPara más informaciónInfDe hecho, la mayoría de las personas que se.

Equipo Longsheng

Este artículo fue escrito por varios colaboradores de Longsheng. Longsheng es un recurso líder en el sector manufacturero, conMecanizado CNC,Fabricación de chapa metálica,Impresión 3D,moldeo por inyección,Estampación de metalesy mucho más.