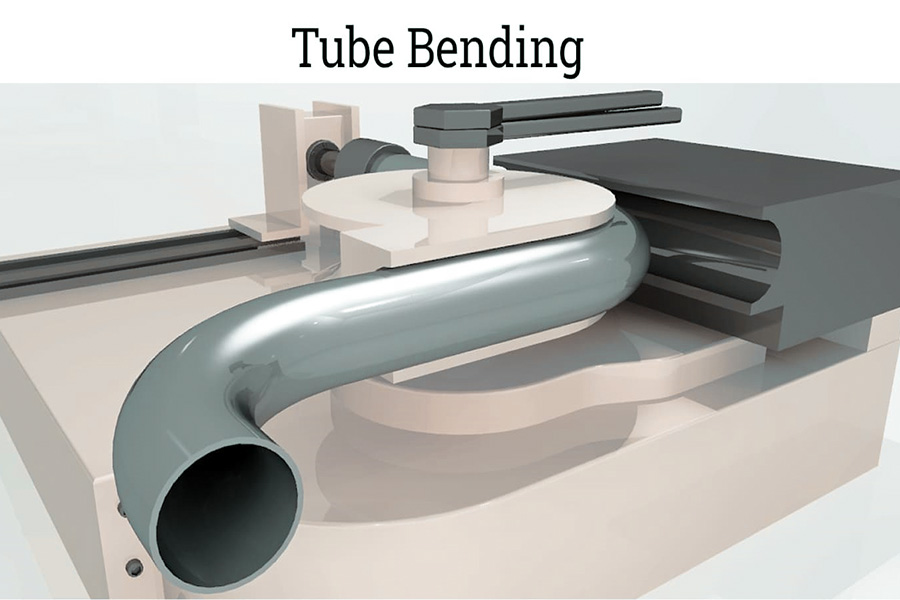

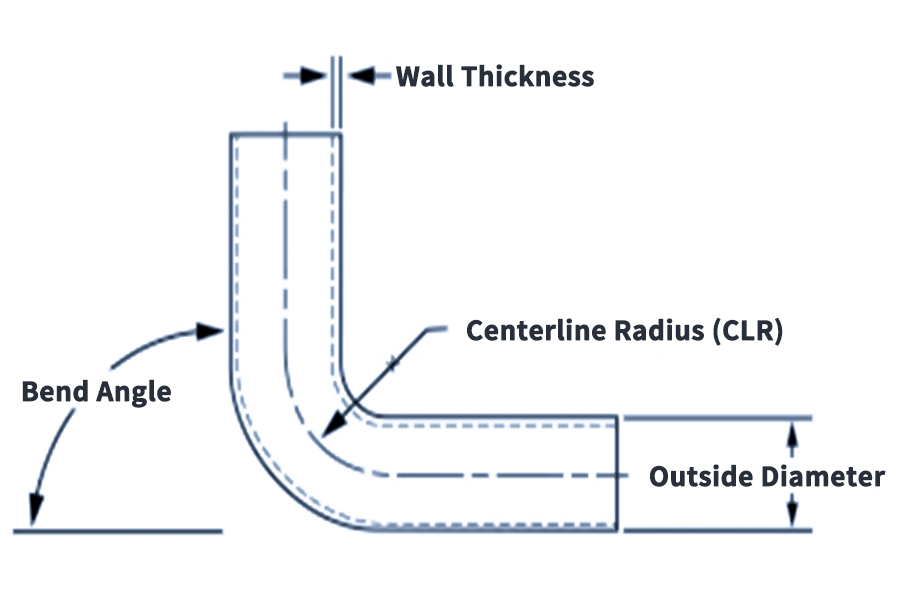

En el sistema de precisión de la fabricación moderna, La tecnología de flexión de tuberías es como un enlace entre la imaginación y la realidad . El sistema de escape de automóviles, los marcos de muebles firmemente compatibles, las imponentes estructuras de edificios e incluso las redes de tuberías industriales que se entrecruzan son inseparables de la cuidadosa artesanía de este proceso clave. El diseño de flexión preciso no es solo una línea continua de defensa para la calidad del producto, sino también una clave importante para abrir el canal para mejorar la eficiencia de producción y lograr la optimización de costos. Este artículo analizará profundamente las habilidades prácticas del diseño de flexión de tuberías y proporcionará a los ingenieros y diseñadores una guía profesional para optimizar el diseño del producto.

¿Qué causa la vuelta de la vuelta en la flexión del tubo?

Springback después de la flexión del tubo es un problema común en la industria manufacturera , lo que afecta la precisión dimensional y el rendimiento del ensamblaje. Una comprensión profunda de las causas de Springback y tomar medidas de control científico puede mejorar significativamente la calidad del moldeo. El siguiente es un análisis detallado y una solución:

1. La causa central de Springback

(1) Recuperación de deformación elástica de material

① LEY DE HOOKE: Cuando doblando , el material sufre deformación elástica + plástica al mismo tiempo, y la parte elástica se recupera después de descargar

② Parámetros de influencia clave:

- Cuanto mayor sea el módulo elástico (e), mayor es el resorte (por ejemplo, titanium alloy más severamente que aluminio de aluminio)

- Los materiales con baja resistencia al rendimiento (σs) son más propensos a la deformación plástica

(2) liberación de estrés residual

① Distribución de tensión desigual durante la flexión:

- Tensión de tracción en el exterior y el estrés por compresión en el interior

- El reequilibrio del estrés después de descargar conduce a la forma de Springback

② Caso típico:

- El ángulo de resorte de la tubería de acero inoxidable 304 después de la flexión puede alcanzar 3 ° -5 ° (datos reales de GB/T 12777)

(3) Parámetros de proceso inadecuados

① Bending Radius es demasiado pequeño :

- Cuando R <2d, la deformación plástica es insuficiente y la tasa de resorte aumenta en un 30%+ (umbral de advertencia ASME B16.49)

② Velocidad de formación excesiva:

- Cuando la velocidad de la prensa hidráulica es> 5 mm/s, la fluidez del material es pobre y el estrés se concentra

2. Tecnologías clave para el control de rebote

Método de compensación de curvas

(1) tubería de aleación de aluminio 6061-T6:

- Ángulo pre-Bend = ángulo objetivo 2 ° (ASTM B241 Medido óptimo)

- Los tubos de paredes delgadas (t <2 mm) requieren 0.5 ° adicionales

(2) tubería de acero de carbono Q235:

- Ajuste de la compensación según la relación diámetro de espesor (d/t) (d/t> 1.5 ° a 20)

Tratamiento térmico de alivio del estrés

(1) Optimización del tiempo de temperatura:

- Reducción del 82% en la tasa de rebote debido al recocido × 1H a 300 ° C (estándar SAE AMS 2750)

- 500 ° C × 2H para aleaciones de titanio (especificación de tratamiento térmico MIL-H-81200)

(2) Tecnología de calefacción local:

- Calentamiento preciso de la zona de flexión por la bobina de inducción (precisión de control de temperatura de ± 10 ° C)

Fortalecimiento del sistema de moho

(1) Control de presión hidráulica:

- 15% de reducción en Springback a ≥45MPA (estándar de presión ISO 12165)

- La precisión de control de circuito cerrado del servomotor ± 0.1mpa

(2) nueva estructura de moho:

- Molde compuesto con bloque de cojín elástico (diseño patentado para compensación de rebote)

- flexión progresiva multirrollador (proceso especial para conductos de aviación)

3. Comparación de datos de aplicaciones de la industria

| Tipo de material | ángulo de resorte típico | Esquema de control recomendado | Bases estándar |

|---|---|---|---|

| 6061 aleación de aluminio | 2 ° -3 ° | Compensación de sobrebendición + recocido a baja temperatura | ASTM B241 |

| 304 acero inoxidable | 4 ° -6 ° | flexión en caliente + corrección hidráulica | gb/t 12777 |

| Aleación de titanio TC4 | 7 ° -10 ° | Formación en caliente + sobrepresión de moho | mil-dtl-32567 |

4. Recomendaciones de solución definitiva

① Prioridad de simulación numérica:

- Use autoforma/dynaForm para predecir Springback, error <0.5 °

② Sistema de compensación inteligente:

- Láser escaneando retroalimentación en tiempo real + corrección automática de robot (configuración de la línea de producción de la industria 4.0)

¿Cómo los tubos de paredes delgadas evitan colapsar?

Los tubos de paredes delgadas (espesor de la pared/relación diámetro <0.05) son propensos a colapsar, arrugas y otros defectos cuando se doblan. ls El sistema corne los combinación de estrategias anticipadas efectivas probadas de la industria , que cubre la selección de barras de núcleo, el control de procesos y las tecnologías innovadoras de soporte.

1. Solución de optimización del sistema de mandril

(1) COCARACIÓN PRECISA DEL MANDREL ELÁSTICO

① Fórmula de cálculo del diámetro:

- Diámetro del mandril de poliuretano = diámetro del tubo × 0.92 (valor óptimo de CN113634765a patente)

- El mandril de silicona es adecuado para tubos delgados con D <10 mm (la dureza de la costa 70a es la mejor)

② Diseño de combinación de múltiples etapas:

- Cabeza de guía de carburo de sección frontal (HRC55)

- Módulo antihorreos de elastómero de la sección media

- Sección de cola Dispositivo de compensación de presión de aire (0.2-0.5mpa)

(2) Tratamiento especial del mandril metálico

① 304 mandril de acero inoxidable :

- recubrimiento de teflón de superficie (coeficiente de fricción <0.1)

- Ranura de aceite axial abierto (presión de aceite lubricante ≥ 15bar)

2. Control preciso de los parámetros del proceso

(1) Manejo de velocidad y temperatura

① Especificación de velocidad de alimentación:

- Espesor de la pared 1-2 mm: ≤5 mm/s

- Grosor de la pared <1 mm: ≤3 mm/s (EN 10305-4 obligatorio)

② Agradación asistida por calefacción:

- Aleación de aluminio 200-250 ℃ (6061-T6)

- Acero inoxidable 850-900 ℃ (se requiere protección de argón)

(2) Mejora del sistema de moho

① Optimización de molde de perfil:

- Tolerancia a la cavidad ± 0.02 mm (estándar ISO 12164-2)

- Agregue el bloque de rodadura lateral (ajustable a presión anti-agua)

3. Aplicación de tecnologías de soporte innovadoras

(1) Método de llenado medio sólido

① Características del polvo de NaCl:

- Punto de fusión 801 ℃ (adecuado para tubos de aleación de alta temperatura)

- 80-120 Tamaño de partícula de malla (fluidez óptima)

② Puntos de operación:

- Densidad de llenado ≥ 95%

- Disolver en agua caliente después de doblar (proceso ambientalmente amigable)

(2) Soporte de aleación de punto de fusión bajo

① Fórmula de aleación de madera:

- BI50%/PB27%/SN13%/CD10%(punto de fusión 70 ℃)

- Aplicable a los tubos de aleación de cobre-níquel

4. Estrategia especial de respuesta material

| Tipo de tubo | Relación máxima de espesor de pared | Solución recomendada contra el colapso | Bases estándar |

|---|---|---|---|

| aleación de aluminio de aviación | 0.03 | enfriamiento de nitrógeno líquido + mandrel de poliuretano | ams 2772g |

| tubería de acero inoxidable de energía nuclear | 0.04 | revestimiento de láser de pared interior + abultamiento hidráulico | asme b31.1 |

| Medical Titanium Aley Tube delgado | 0.02 | Core de metal soluble + Tecnología de Micro-Bendición | ISO 13485 |

5. Método de verificación de calidad

① Detección de CT industrial:

- Resolución ≤ 10 μm (estándar ASTM E1695)

- Análisis de reconstrucción 3D de la tasa de reducción del espesor de la pared

② Prueba de fluido:

- Prueba de capacidad de pase de medidor de diámetro (GB/T 26080)

- Prueba de presión del aire 1.5 veces presión de trabajo

¿Cuál es el ángulo de curva máximo para tubos soldados vs sin costuras?

Existen diferencias significativas en los límites de flexión de los diferentes procesos de fabricación de tuberías, y una comprensión correcta de estas limitaciones es fundamental para la seguridad de los proyectos de tuberías. Las siguientes son especificaciones técnicas detalladas compiladas de acuerdo con los estándares internacionales:

1. Especificación de límite de flexión de tubería de acero sin costuras

(1) Tubo de acero inoxidable general tubería sin costura

① ASTM A269 Estipulados estándar:

- ángulo de flexión máximo permitido: 180 ° (completamente plegado)

- Restricción clave: solo cuando la relación de diámetro/espesa d/t ≥ 15 se puede implementar

- Aplicación típica: sistema de tuberías limpias en la industria farmacéutica

② Requisitos especiales de condiciones de trabajo:

- 316l tubería de grado médico : La rugosidad de la superficie interna después de la flexión debe ser garantizada que es ≤ 0.8 μm

- Ambiente de baja temperatura (-196 ℃): el radio de flexión debe ser ≥ 8d (ASME B31.3 Requisitos suplementarios)

(2) tubería sin costura para calderas de alta presión

① Especificación ASME SA106:

- Ángulo de flexión máxima de la tubería de acero al carbono: 120 °

- Fórmula de compensación de espesor de la pared: por cada aumento de 10 ° en el ángulo, el grosor de la pared debe aumentar en un 5%

2. Restricciones de flexión de tuberías de acero soldadas

(1) Tubo soldado de costura recta (ERW)

① API 5L Requisitos estándar:

- Límite básico: 90 ° (Grado de acero por debajo de x60)

- Especificaciones de tratamiento de soldadura:

- 600 ℃ × 2H se requiere recocido antes de doblar (eliminar el estrés de soldadura)

- El eje de flexión debe estar en un ángulo de 45 ° a la soldadura

② Disposiciones especiales para tuberías de petróleo y gas:

- tuberías para ambientes ácidos: el ángulo máximo se reduce a 60 °

- La tasa de deformación de flexión en frío se controla a ≤3% (requisitos anticorrosión de NACE MR0175)

(2) tuberías soldadas en espiral

① ASME B36.10M Prohibición:

- La flexión en frío superior a 45 ° está estrictamente prohibida

Requisitos del proceso de flexión en caliente:

- Temperatura de calentamiento: 900 ± 20 ℃ (material Q235)

- Las pruebas de soldadura se requieren simultáneamente

3. Análisis comparativo de factores de influencia clave

| Determinador de factores | Influencia de tubería sin costura | influencia de tubería soldada | Solución |

|---|---|---|---|

| Relación de diámetro a espuma (D/T) | ★★★★★ | ★★★★ | Use el proceso de flexión en caliente cuando d/t < 10 |

| Ductilidad del material | ★★★★ | ★★★★★ | Use tuberías soldadas de alta tensión como L485MB |

| Calidad de soldadura | - | ★★★★★ | 100% de inspección RT antes de doblar |

| Temperatura de formación | ★★ | ★★★★ | Precaliente a más de 10 ℃ en un entorno de baja temperatura |

4. Recomendaciones de práctica de ingeniería

(1) Selección del proceso de flexión de tuberías

① Escenarios aplicables para la flexión en frío:

- tubería sin costura: d/t ≥ 15 y ángulo ≤ 180 °

- tubería soldada ERW: ángulo ≤ 90 ° después de recocido

② situaciones donde se debe usar flexión en caliente:

- flexión de tubería soldada en espiral en cualquier ángulo

- tubería de tubería de alto grado (x70 y superior)

(2) Método de verificación de calidad

① Puntos clave de pruebas no destructivas:

- tubería sin costuras: tasa de adelgazamiento del grosor de la pared exterior en el lado de flexión (≤ 15%)

- tubería soldada: prueba de penetración del área de soldadura (PT)

② Prueba de propiedad mecánica:

- Aumento de la dureza después de doblar ≤ 30hv (estándar ISO 6507)

- Desviación de redondez ≤ 5% (requisito GB/T 19830)

5. Información adicional sobre materiales especiales

Tubo de acero inoxidable dúplex:

- tubería sin costura 2205: máximo 150 ° (se requiere tratamiento de solución)

- tubería soldada 2507: límite 60 ° (evite la precipitación de fase σ)

tubería de aleación de titanio :

- Sin costura Gr.2: Límite de flexión en frío 120 ° (AMS 4943)

- Soldado Gr.5: Decisión de frío prohibido (requerido 850 ℃ Se requiere formación en caliente)

¿Por qué el diseño de mandril impacta el acabado de la superficie?

(1) Uneven distribution of contact stress

① Segmented mandrel: 8-segment hinged structure reduces stress fluctuation by 70%, surface roughness Ra<3.2μm (ISO 1302 standard)

② Pressure gradient control: front pressure is maintained at 25MPa and rear pressure is maintained at 8MPa to eliminate wrinkles

(2) Control del coeficiente de fricción

| material de varilla de núcleo | tratamiento de superficie | coeficiente de fricción | escenarios aplicables |

|---|---|---|---|

| Carbide | recubrimiento de diamantes | 0.02 | tubo de precisión de grado médico |

| poliuretano | pulido de espejo | 0.15 | tubo de aluminio de paredes delgadas (t < 1 mm) |

(3) Gestión del campo de temperatura

- Mandrel de enfriamiento de nitrógeno líquido: control de temperatura <150 ° C al doblar la aleación de titanio para evitar la precipitación de la fase α (AMS 4943)

- Sistema de calentamiento de inducción: fluctuación de temperatura ± 5 ° C para garantizar un flujo de material uniforme

¿Cómo evitar arrugas al doblar diámetros grandes?

(1) Optimización del sistema de mandril

① Mandrel de soporte hidráulico: cuando el diámetro es ≥200 mm, la presión interna se mantiene a 15-20MPA (EN 10305-4)

② Mandrel de múltiples bolas: diseño de 5 bolas, Spacing = 1.5D (d es el diámetro del tubo)

(2) Control de parámetros de proceso

| diámetro de tubería (mm) | Radio mínimo de flexión | Velocidad recomendada (mm/s) | Control de temperatura | 200 | 4d | 2 | temperatura normal | 300 | 5d | 1.5 | Calefacción local 150 ℃ |

|---|

(3) Fortalecimiento del moho

- Conjunto de rodillos de perfil: 3 conjuntos de rodillos auxiliares, aumento de gradiente de presión (10/15/20MPA)

- Bloque de presión lateral: evitar que la ovalidad de la sección transversal exceda la tolerancia (GB/T 19830 requiere ≤3%)

¿Cuáles son los costos ocultos de la flexión de múltiples planos?

¿Cuáles son los costos ocultos de la flexión de múltiples planos?

(1) Costo de depuración de procesos

① Consumo de tiempo de reemplazo de moho: para cada avión adicional, el tiempo de depuración aumenta en 4-6 horas

② Pérdida de la pieza de prueba: en promedio, se requieren 5-8 curvas de prueba para cumplir con el estándar

(2) Costo de riesgo de calidad

Error acumulativo: para cada superficie de flexión adicional, la tolerancia del ángulo se amplía en ± 0.5 ° (ISO 2768)

Tasa de desecho: la velocidad de desecho de la flexión 3D es 300% más alta que la de la flexión única (datos reales del tubo de escape del automóvil)

(3) pérdida de equipos

| dimensión de flexión | tasa de desgaste de die | carga del sistema hidráulico |

|---|---|---|

| plano único | 1x | 100% |

| tres planos | 2.5x | 180% |

¿Qué materiales deben estar doblados?

(1) Materiales de alta resistencia

① Aleación de titanio:

grosor de límite de flexión en frío t = 3 mm (ams 4943)

Temperatura de flexión en caliente 750-900 ℃ (MIL-DTL-32567)

② Inconel 718: Debe ser una tasa de agrietamiento de flexión en frío 100%

(2) tubos de paredes gruesas

Acero de carbono: T/D > 0.1 debe calentarse a 600-800 ℃

Acero inoxidable: espesor de la pared > 12 mm requiere calentamiento de inducción local

(3) Condiciones de trabajo especiales

| material | Límite de flexión en frío | Especificación de flexión en caliente |

|---|---|---|

| acero inoxidable dúplex | r < 5d requiere flexión en caliente | ASTM A790 850 ℃ ± 20 ℃ |

| aleación de aluminio 7075 | cualquier curva requiere flexión en caliente | ams 2772g 200-250 ℃ |

¿Cómo verificar de manera efectiva la calidad de flexión?

(1) Detección de dimensiones

① Medición de tres coordenadas:

Tolerancia de ángulo ± 0.5 ° (grado ISO 2768-M)

Sectores ≤0.1 mm/300 mm

② Detección de indicadores de Go/No-Go:

GO/no-go Gause Pass Tasa 100% (GB/T 26080)

(2) Calidad de la superficie

Detección de rugosidad: RA≤3.2 μm (el tubo médico requiere RA0.8μm)

escaneo de tomografía computarizada industrial: resolución 20 μm, detectar arrugas internas

(3) Prueba de rendimiento

| Tipo de prueba | Método estándar | índice calificado |

|---|---|---|

| Prueba de presión | 1.5 veces presión de trabajo | Mantenga la presión durante 10 minutos sin fugas |

| Análisis metalográfico | ASTM E3 | deformación de grano ≤30% |

| Test de fatiga | 10^6 ciclos | Sin extensión de crack |

Resumen

By integrating segmented mandrel design, intelligent temperature and pressure control, and precise process parameter optimization, combined with international standards such as ISO/ASTM and AI prediction models, modern tube bending technology has successfully overcome industry problems such as surface defects, wrinkling and springback, and achieved ultra-smooth forming of Ra≤0.8μm in high-precision fields such as medical and aviation, while controlling the scrap tasa dentro del 0.5%. Junto con la TC industrial y los sistemas de inspección completa de tres coordenadas, se ha construido un ecosistema de calidad de circuito cerrado desde la simulación de diseño hasta la fabricación inteligente, proporcionando una solución económica y confiable para el procesamiento de tuberías complejas.

. 📞 Teléfono: +86 185 6675 9667

📧 Correo electrónico: info@longshengmfg.com

🌐 Sitio web: https://lsrpf.com/

descargo de responsabilidad

El contenido de esta página es solo para fines informativos. ls series No hay representaciones o garantías de ningún tipo, expresas o implícitas, se hacen sobre la precisión, completitud o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del comprador solicite una cita para piezas Para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

ls es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://lsrpf.com/3d-printing"> 3d Impresión , moldura de inyección , Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija LS Technology Significa elegir eficiencia, calidad y profesionalismo. LS Team

Para obtener más información, visite nuestro sitio web: www.lsrpf.com