¿Cómo funciona la sinterización selectiva por láser (SLS)?

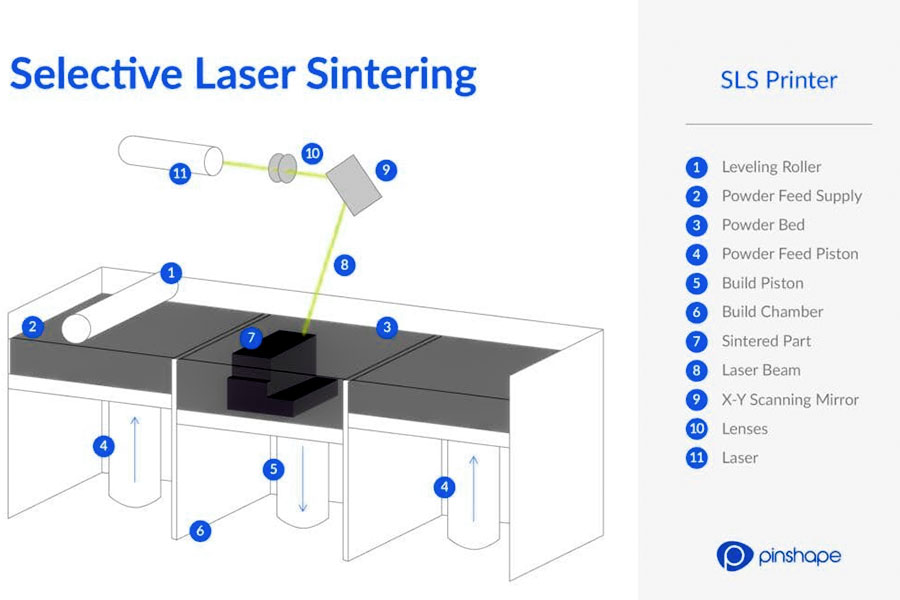

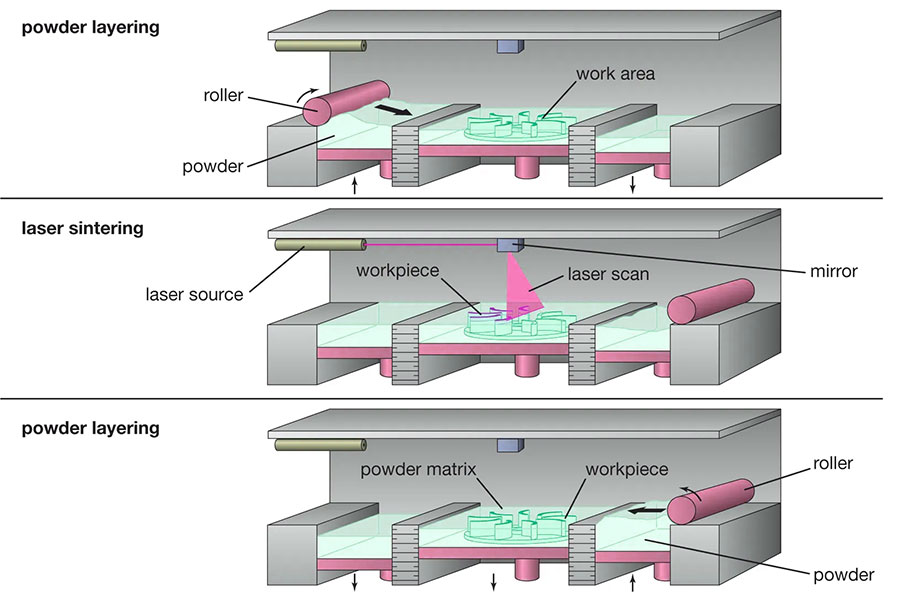

Elprincipio de funcionamiento de la tecnología SLSse basa en el principio de apilamiento discreto. Primero, el material en polvo se precalienta a una temperatura ligeramente por debajo de su punto de fusión y, luego, bajo el control de la computadora, el rayo láser se sinteriza selectivamente en función de la información de la sección transversal en capas. Una vez completada una capa de sinterización, el banco de trabajo se baja una capa, se extiende una nueva capa de polvo y se sinteriza una nueva capa de sección transversal. Esto se repite hasta que se completa toda la estructura sólida tridimensional.

¿Cuáles son los pasos clave en el proceso de sinterización selectiva por láser?

1. Impresión

ElProceso de impresión SLSes único en comparación con otros procesos de fabricación aditiva, comoModelado por deposición fundida (FDM). Primero, el polvo crudo se precalienta (para que el láser requiera menos energía) y se deposita en una capa delgada sobre la plataforma de la cámara de impresión. A continuación, el láser escanea o fotografía rodajas del polvo para que su forma se ajuste al modelo de la sección transversal, sinterizando el material a medida que avanza. El polvo sin fundir restante actúa como una capa de soporte a medida que la cámara de construcción baja un nivel y se agrega más material. Este proceso se repite hasta que se completa la compilación.

2. Enfriamiento

A continuación, la pieza impresa se suspende sobre un lecho de polvo caliente. Para reducir los defectos y mejorar la estabilidad dimensional, la cámara de construcción debe enfriarse de manera uniforme, lo que puede representar hasta la mitad del tiempo total de construcción. Este enfriamiento debe ser gradual, y el enfriamiento de la cámara de construcción puede reducir los defectos mecánicos y ayudar a reducir la deformación.

3. Posprocesamiento

Después del enfriamiento, el exceso de polvo se elimina y se recicla. Para reciclar las piezas de la cámara de construcción, las piezas deben cribarse manualmente para eliminar el exceso de polvo y luego limpiarse con aire comprimido para prepararlas para el procesamiento final. Las piezas SLS son conocidas por su singularidadAcabado superficial producido por el proceso de sinterización. Para lograr excelentes propiedades del material y calidad de acabado, las piezas se pueden procesar posteriormente, utilizando chorro de arena y volteo de medios para mejorar el acabado de la superficie.

¿Cuáles son las ventajas y desventajas de la sinterización selectiva por láser?

Elventajas y desventajas de la tecnología de sinterización selectiva por láser (SLS)son los siguientes:

| Ventajas | Desventajas |

| En el proceso de sinterización selectiva por láser (SLS), las piezas no requieren materiales de soporte adicionales porque el propio polvo actúa como soporte. Siempre que se diseñe la ruta de descarga del polvo, se pueden imprimir fácilmente estructuras internas complejas. | En comparación con otras tecnologías de impresión 3D, como el modelado por deposición fundida (FDM), los tipos de materiales disponibles para la sinterización selectiva por láser (SLS) son relativamente pequeños. En el SLS se pueden utilizar materiales como el nylon, el poliestireno y el TPU, pero el nylon es el material más utilizado debido a sus excelentes propiedades. |

| Aunque la tecnología SLS suele utilizar polvo de nylon blanco, negro o gris, después de la impresión, estas piezas pueden aparecer en una variedad de colores diferentes a través de un proceso de teñido. | Dado que las partículas de plástico no se funden completamente en una sustancia homogénea durante el proceso de impresión SLS, sino que solo se conectan entre sí mediante sinterización en los extremos de las partículas, quedarán pequeños espacios en las piezas impresas, lo que hará que las piezas parezcan porosas. |

| La tecnología SLS es capaz de imprimir piezas con características muy finas y muy detalladas. Esto se debe al tamaño extremadamente pequeño del enfoque láser, lo que permite imprimir el tamaño de característica más pequeño de hasta 0,75 mm. | Durante el proceso de impresión SLS, solo se puede reciclar alrededor del 50% del polvo no utilizado. Esto significa que, con el tiempo, una parte considerable del material no será reutilizable. En comparación con tecnologías como FDM o estereolitografía (SLA), SLS tiene un cierto desperdicio en la utilización del material. |

|

En comparación con tecnologías como el modelado por deposición fundida (FDM) o incluso la estereolitografía (SLA), la velocidad de impresión de SLS es relativamente rápida porque cada capa de polvo puede ser sinterizada por el láser casi de inmediato. |

En comparación con SLA y FDM, el costo de la tecnología de impresión SLS es mayor, principalmente porque su tecnología principal, el uso de láser para la sinterización de materiales, es relativamente compleja y profesional. |

¿Qué materiales se utilizan en la sinterización selectiva por láser?

La sinterización selectiva por láser (SLS) utiliza principalmente los siguientes tipos de materiales:

1. Polvo de plástico:

- Nailon:incluyendo PA12, PA11, etc., es uno de los materiales más utilizados en la tecnología SLS. El nailon tiene buenas propiedades mecánicas y estabilidad térmica, lo que lo hace adecuado para la fabricación de una variedad de piezas funcionales y prototipos.

- Poliuretano termoplástico (TPU):El TPU tiene una excelente elasticidad y resistencia al desgaste, lo que lo hace adecuado para aplicaciones que requieren un cierto grado de flexibilidad y durabilidad.

Además, talesmateriales como poliestireno (PS), policarbonato (PC), ABS,etc. también se utilizan en la tecnología SLS, pero se utilizan menos que el nailon y el TPU.

2. Polvo metálico:

Aunque el polvo metálico no es un material convencional en la tecnología SLS, también se utiliza en algunas aplicaciones especiales.Polvos metálicos como el titanio, aluminio, acero inoxidable, etc., en condiciones de proceso adecuadas, se puede utilizar para fabricar piezas con propiedades metálicas mediante la tecnología SLS. Sin embargo, debe tenerse en cuenta que el proceso SLS de polvo metálico a menudo se denomina fusión selectiva por láser (SLM), que es diferente del SLS en proceso.

3. Polvo compuesto:

El polvo compuesto es un polvo formado por la mezcla de dos o más materiales. En la tecnología SLS, los polvos compuestos se pueden utilizar para aumentar la resistencia, la dureza u otras propiedades especiales de las piezas. Por ejemplo, mezclar vidrio o fibra de carbono con polvo de plástico puede crear piezas con mayor resistencia y rigidez.

4. Polvo cerámico:

Los polvos cerámicos también se utilizan en la tecnología SLS, pero se utilizan con menos frecuencia que los polvos de plástico y metal. Los polvos cerámicos se utilizan a menudo con un aglutinante, que funde y une las partículas cerámicas durante el proceso de sinterización para formar una pieza cerámica densa.

¿Cómo se compara el SLS con otros métodos de impresión 3D?

1. SLS vs. SLA (estereolitografía):

- La tecnología SLA solidifica la resina líquida mediante irradiación láser, produciendo así una calidad superficial muy lisa.

- Por el contrario, la tecnología SLS utiliza materiales en polvo y los consolida mediante sinterización por láser. Las piezas resultantes generalmente tienen estructuras internas más fuertes y mayor resistencia mecánica, aunque sus superficies pueden requerir un procesamiento adicional para lograr suavidad.

2. SLS vs. FDM (modelado por deposición fundida):

- La tecnología FDM construye objetos capa por capa mediante la extrusión de materiales termoplásticos, lo cual es relativamente rentable y fácil de operar y mantener.

- Sin embargo, la tecnología SLS generalmente proporciona una mayor precisión y una mejor unión entre capas, lo que da como resultado piezas más duraderas y resistentes. Además, SLS utiliza una gama más amplia de materiales en polvo, incluidos materiales de alto rendimiento como el nailon y el TPU.

3. SLS vs. SLM (fusión selectiva por láser):

- La tecnología SLM está especialmente diseñada para la impresión en metal. Utiliza rayos láser de alta energía para derretir y solidificar completamente el polvo metálico en un sólido, que es adecuado para la fabricación de piezas metálicas de alta precisión.

- Por el contrario, la tecnología SLS se centra principalmente en la sinterización de polvos poliméricos (plásticos). Aunque también puede manejar ciertos materiales compuestos y materiales cerámicos, no tiene las ventajas del SLM enImpresión en metal.

¿Cuáles son las aplicaciones de la sinterización selectiva por láser?

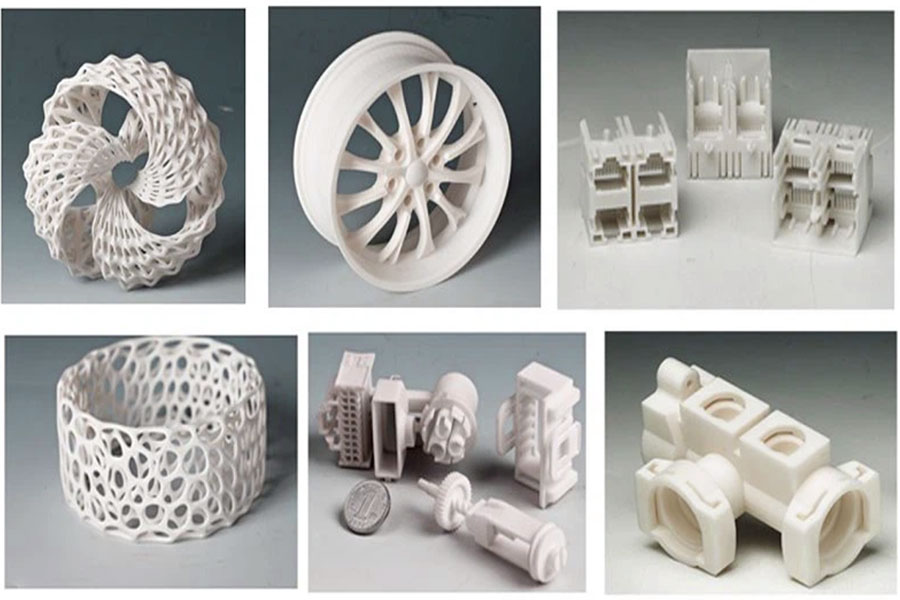

La tecnología de sinterización selectiva por láser (SLS) ha encontrado amplias aplicaciones en muchos campos con sus ventajas únicas. La siguiente es una descripción detallada de sus áreas de aplicación:

1. Industria aeroespacial

La tecnología de sinterización selectiva por láser (SLS) ha demostrado su valor de aplicación único en el campo aeroespacial. La industria ha adoptado la tecnología SLS con el objetivo de reducir los tiempos del ciclo de fabricación. Los ingenieros utilizan la tecnología de fabricación aditiva para fabricar piezas, un cambio que no solo reduce los costos, sino que también acorta significativamente el tiempo de producción. Los avances en la industria aeroespacial también se han beneficiado del desarrollo de nuevos materiales de alta temperatura. La fabricación aditiva ha sido durante mucho tiempo una parte importante de las aplicaciones aeroespaciales. Los avances tecnológicos recientes han demostrado que la tecnología SLS puede mejorar aún más la eficiencia operativa de la cadena de suministro aeroespacial. En el campo aeroespacial, la tecnología SLS ha tenido un profundo impacto desde el diseño del producto y la producción de piezas hasta el montaje y el mantenimiento. Como medio eficiente de creación rápida de prototipos, ahorra a la industria tiempo y dinero valiosos durante todo el ciclo de desarrollo del producto.

2. Industria médica

La industria médica está aumentando gradualmente su adopción de la tecnología de sinterización selectiva por láser (SLS). Aunque la tecnología SLS se diseñó originalmente para la fabricación, ha demostrado un gran potencial y ha atraído una amplia atención en el campo de la medicina. Los métodos tradicionales de fabricación de instrumentos quirúrgicos y materiales de grado de implante se basan principalmente en la fundición o el mecanizado. Sin embargo, con la aplicación de impresoras SLS, la industria médica puede producir rápidamente modelos, herramientas y piezas. En campos como la ortopedia, la ingeniería biomédica, la odontología y la neurocirugía, la tecnología SLS se ha utilizado para crear modelos estructurales. Estos modelos desempeñan un papel importante en el diagnóstico médico, la planificación del tratamiento y la fabricación de implantes. Además, la tecnología SLS se está estudiando intensamente para crear implantes con propiedades geométricas únicas, como andamios de reparación de tejidos. Con el avance de la tecnología, el modelo SLS ha demostrado su eficacia en una variedad de procedimientos quirúrgicos y se espera que abra más aplicaciones en el campo de la medicina.

3. Industria automotriz

ElAplicación de la tecnología de sinterización selectiva por láser (SLS) en la industria del automóvilno es de extrañar, sobre todo teniendo en cuenta la continua innovación tecnológica en esta industria. La tecnología SLS no solo se utiliza en la fabricación de automóviles de producción en masa, sino que también ayuda a los equipos de carreras a desarrollar diseños innovadores y probarlos a velocidades más rápidas. La Fórmula 1 es un excelente ejemplo de una organización de carreras que aprovecha con éxito la tecnología de impresión 3D SLS, lo que permite que las piezas se produzcan, prueben y optimicen rápidamente para garantizar un rendimiento superior. Además de los componentes centrales y complejos, la tecnología SLS desempeña un papel clave en el diseño de la estructura aerodinámica de carreras.

4. Aplicaciones de creación rápida de prototipos

En comparación con otros procesos de fabricación aditiva,La tecnología de sinterización selectiva por láser (SLS) produce materialescon propiedades similares a las piezas mecanizadas. Esto significa que las piezas SLS se pueden utilizar para pruebas funcionales y demostraciones de marketing, lo que acelera el tiempo de comercialización de productos nuevos o mejorados. A medida que la tecnología SLS se utiliza más ampliamente en la sociedad actual, los desafíos de llevar productos a un mercado más amplio se han reducido significativamente.

¿Cuáles son los métodos comunes de posprocesamiento para las piezas SLS?

Las piezas SLS (sinterización selectiva por láser) se pueden posprocesar de diversas maneras para mejorar la calidad de la superficie, el rendimiento y las necesidades específicas de aplicación de la pieza. Estos son algunos de los más comunes:Métodos de posprocesamiento de piezas SLS:

- Eliminación de polvo:Una vez formada la pieza, el exceso de polvo se adherirá a la superficie y deberá eliminarse. Por lo general, la mayor parte del polvo circundante se barre con una brocha. El polvo restante se puede eliminar mediante vibración mecánica, vibración de microondas, viento que sopla desde diferentes direcciones o aire comprimido. Además, las piezas formadas también se pueden sumergir en un disolvente especial. El solvente puede disolver el polvo disperso, pero no disolverá las partes solidificadas y formadas, logrando así el propósito de la eliminación del polvo.

- Lijado de superficies:ElEl propósito de la molienda es eliminar varias rebabas y líneas de procesamiento en la pieza en brutoy para reparar los detalles que se han perdido o que no se pueden procesar durante el procesamiento. El lijado generalmente se divide en pulido primario y pulido secundario, que se realiza a mano. Las herramientas más utilizadas son las limas y el papel de lija. Para el pulido de una sola vez, use dos o más tipos de papel de lija de grano 180 a 360 en orden de grueso a fino hasta que la superficie de la pieza de trabajo se sienta lisa. El pulido secundario se lleva a cabo después de que la mezcla de resina rociada se haya secado. Utilice papel de lija de grano 360 ~ 600 para pulir la superficie de la pieza de trabajo hasta un grosor de 35 ~ 50 μm para garantizar una buena adherencia entre la superficie de la pieza de trabajo y la capa superior.

- Arenado superficial:Utilice material en aerosol con un tamaño de 75 ~ 115 μm (como hilo de vidrio, arena de alúmina, arena cerámica, etc.) para pulir con chorro de arena la superficie de la pieza. El chorro de arena no solo puede eliminar el exceso de polvo en la superficie de la pieza de trabajo, sino que también impacta y muele la superficie de la pieza de trabajo, causando una ligera deformación de la superficie, eliminando así parte de la tensión residual después del procesamiento, mejorando las propiedades mecánicas de la superficie de la pieza de trabajo, mejorando la resistencia a la fatiga y mejorando su adherencia al recubrimiento.

- Pulverización y inmersión: La pulverización consiste en pulverizar una mezcla de resina específica(como resina epoxi, agente de curado EP, alcohol absoluto, etc.) o mezcla de pintura de poliéster en la superficie de la pieza para formar una capa protectora o una capa decorativa. La capa de resina rociada puede llenar las irregularidades de las partículas de la superficie de la pieza y mejorar la dureza de la superficie. La impregnación consiste en sumergir sustancias líquidas no metálicas en los poros del cuerpo poroso del SLS. El tamaño de las piezas impregnadas varía poco. El proceso de secado requiere el control de parámetros como la temperatura, la humedad y el flujo de aire.

- Tratamiento térmico:Para piezas como polvo metálico o cerámico que han sido sinterizadas con láser,Se requiere un tratamiento térmico para mejorar aún más su mecánicay propiedades térmicas. El tratamiento térmico incluye pasos como el calentamiento, el mantenimiento y el enfriamiento. A través de la difusión atómica y otros métodos, se mantiene la forma de la pieza sinterizada y se mejoran la densidad y la resistencia.

- Pulido:El pulido es el tratamiento de alisado adicional de la superficie de la pieza para obtener un mayor acabado superficial y brillo. El pulido generalmente se realiza con herramientas como pasta de pulir y paño de pulido.

- Capa:El recubrimiento consiste en aplicar una capa protectora impermeable, anticorrosión, fuerte y hermosa en la superficie de las piezas para mejorar la vida útil y la estética de las piezas. De uso comúnLos materiales de recubrimiento incluyen varios recubrimientos, pinturasetcetera.

¿Por qué elegir el servicio de impresión 3D online de LS?

- Procesamiento de múltiples materiales:Tenemos la capacidad de procesar una variedad de materiales, no importa qué partes de material necesite procesar, podemosProporcionar soluciones profesionales.

- Precios competitivos:Ofrecemos precios competitivos y soluciones rentables para garantizar que los clientes obtengan la mayor ventaja en el control de costos.

- Servicios personalizados:Proporcionar soluciones personalizadas basadas en los requisitos y especificaciones de diseño de los clientes para garantizar que las piezas satisfagan sus necesidades únicas.

- Entrega rápida:Contamos con procesos de producción eficientes y planes de producción flexibles, lo que nos permite entregar los pedidos de los clientes de manera oportuna y satisfacer las necesidades urgentes de los proyectos.

Resumen

La sinterización selectiva por láser (SLS) utiliza un rayo láser de alta energía para escanear y sinterizar materiales en polvo capa por capa para construir un modelo sólido tridimensional. Esta tecnología combina las ventajas del diseño asistido por ordenador (CAD) y la tecnología láser para aportar cambios revolucionarios a la industria manufacturera. La tecnología de sinterización selectiva por láser (SLS), como tecnología avanzada de creación rápida de prototipos, tiene amplias perspectivas de aplicación y un enorme potencial de desarrollo en la fabricación. A través de la innovación tecnológica continua y la expansión de aplicaciones, la tecnología SLS traerá más innovación y cambios a la industria manufacturera.

Renuncia

El contenido de esta página es solo para referencia.LSno hace ninguna declaración o garantía expresa o implícita en cuanto a la exactitud, integridad o validez de la información. No se deben inferir parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad del material y tipo o mano de obra en cuanto a lo que un proveedor o fabricante externo entregará a través de la Red Longsheng. Es responsabilidad del compradorSolicitar un presupuesto de piezaspara determinar los requisitos específicos de dichas piezas.Por favorcontáctenosPara más informaciónInfDe hecho, la mayoría de las personas que se.

Equipo LS

LS es una empresa líder en la industriaEspecializada en soluciones de fabricación a medida. Con más de 20 años de experiencia sirviendo a más de 5,000 clientes, nos enfocamos en alta precisiónMecanizado CNC,Fabricación de chapa metálica,Impresión 3D,moldeo por inyección,estampado de metales,y otros servicios de fabricación de ventanilla única.

Nuestra fábrica está equipada con más de 100 centros de mecanizado avanzados de 5 ejes y cuenta con la certificación ISO 9001:2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países de todo el mundo. Ya sea que se trate de producción de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. ElegirTecnología LSsignifica elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.lsrpf.com

Preguntas frecuentes

1. ¿Cómo funciona la sinterización selectiva por láser?

El principio de funcionamiento de la sinterización selectiva por láser se basa en el principio de apilamiento discreto. Primero, el material en polvo se precalienta a una temperatura ligeramente por debajo de su punto de fusión y, luego, bajo el control de la computadora, el rayo láser se sinteriza selectivamente en función de la información de la sección transversal en capas. Una vez completada una capa de sinterización, el banco de trabajo se baja una capa, se extiende una nueva capa de polvo y se sinteriza una nueva capa de sección transversal. Esto se repite hasta que se completa toda la estructura sólida tridimensional.

2. ¿Cuál es el papel del rayo láser durante el proceso SLS?

En el proceso SLS, la función principal del rayo láser es proporcionar energía para derretir rápidamente y unir las partículas de polvo. La trayectoria de escaneo y la potencia del rayo láser se controlan con precisión en función de los datos de corte para garantizar la exactitud y precisión de la sinterización.

3. ¿Cuál es el papel del rayo láser durante el proceso SLS?

En el proceso SLS, la función principal del rayo láser es proporcionar energía para derretir rápidamente y unir las partículas de polvo. La trayectoria de escaneo y la potencia del rayo láser se controlan con precisión en función de los datos de corte para garantizar la exactitud y precisión de la sinterización.

4. ¿Cuál es la perspectiva futura para la tecnología de sinterización selectiva por láser?

Con el continuo avance e innovación de la tecnología, se espera que la tecnología SLS mejore aún más en términos de velocidad, precisión, rango de selección de materiales y capacidades de posprocesamiento. Esto promoverá la aplicación y el desarrollo de la tecnología SLS en más campos y aportará métodos de producción más eficientes, flexibles y personalizados a la industria manufacturera.