Der Niederdruckguss ist ein einzigartiges GießverfahrenDadurch wird die flüssige Legierung unter Druck von unten nach oben in den Formhohlraum gepresst und unter Druck verfestigt, um Gussteile zu erhalten. Dieses Gießverfahren verbessert nicht nur die Reinheit und Qualität der Gussteile, sondern hat auch die Vorteile einer hohen Produktionseffizienz und einer einfachen Automatisierung. In diesem Artikel werden das Funktionsprinzip, der Prozessablauf und derEigenschaften des Niederdruckgussesausführlich.

Was ist Niederdruckguss?

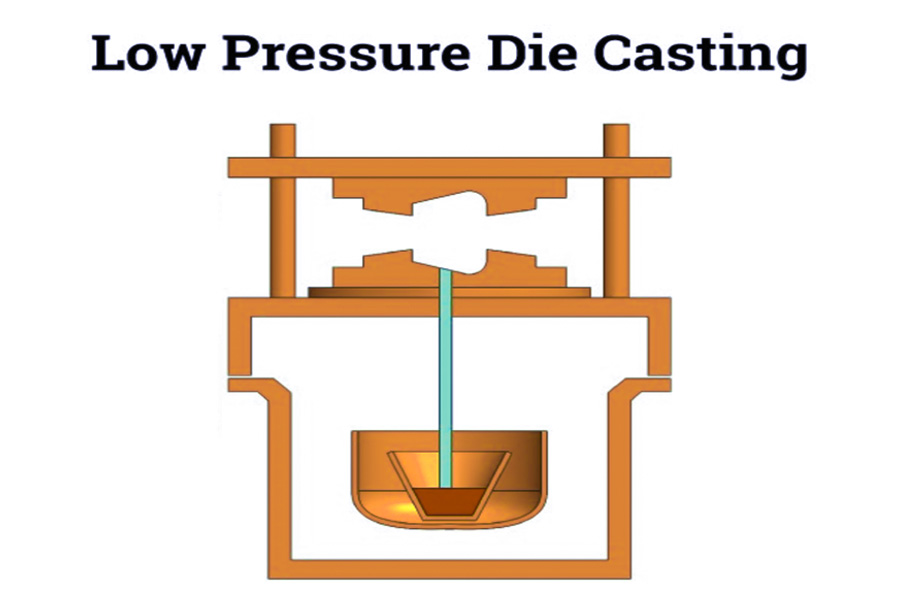

Der Niederdruckguss ist ein Verfahren der MetallumformungDabei wird der Gasdruck als treibende Kraft verwendet, um geschmolzenes Metall so zu drücken, dass es den Formhohlraum gleichmäßig und gleichmäßig füllt und den Erstarrungsprozess unter kontrollierten Umgebungsbedingungen abschließt. Diese Technologie wird in der Regel in einer geschlossenen Gießanlage durchgeführt. Durch die genaue Regelung der Größe und des Zeitpunkts des Gasdrucks kann eine feine Steuerung der Füllgeschwindigkeit und des Erstarrungsprozesses von geschmolzenem Metall erreicht werden.

Durch den Niederdruckguss können nicht nur Defekte wie Turbulenzen, Oxidation und Porenbildung, die durch geschmolzenes Metall beim Füllen der Form verursacht werden, effektiv vermieden werden, sondern auch die Dichte, die mechanischen Eigenschaften und die Oberflächenqualität von Gussteilen verbessern. DeshalbEs ist weit verbreitet in der Luft- und Raumfahrt und im Automobilbau, Energiegeräte und Präzisionsinstrumente. Es hat ein breites Anwendungsspektrum in High-End-Fertigungsbereichen.

Wie funktioniert der Niederdruckguss?

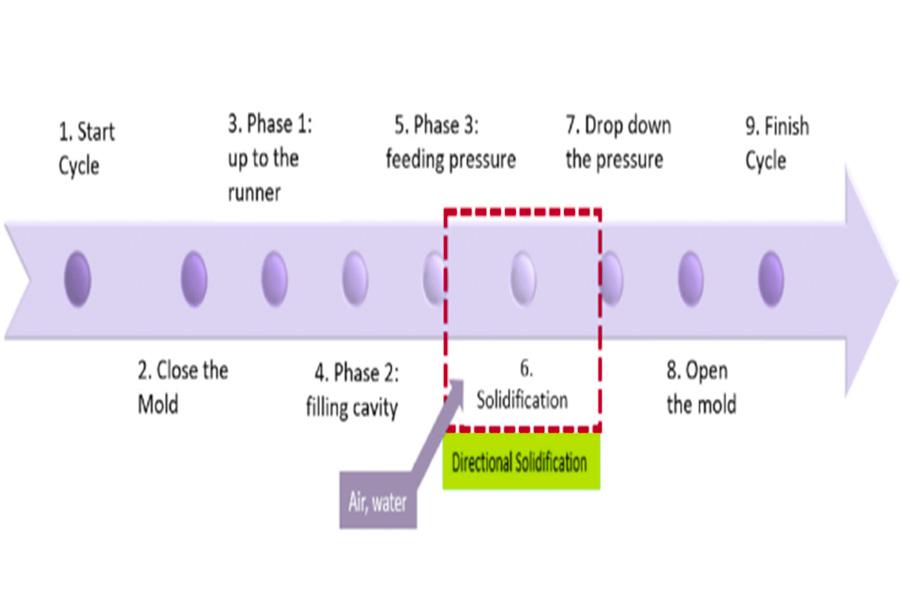

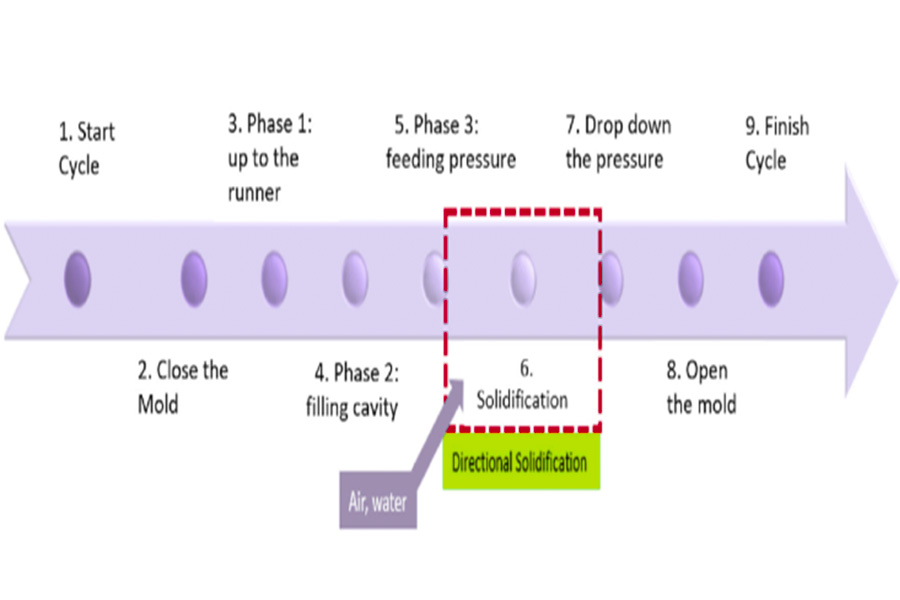

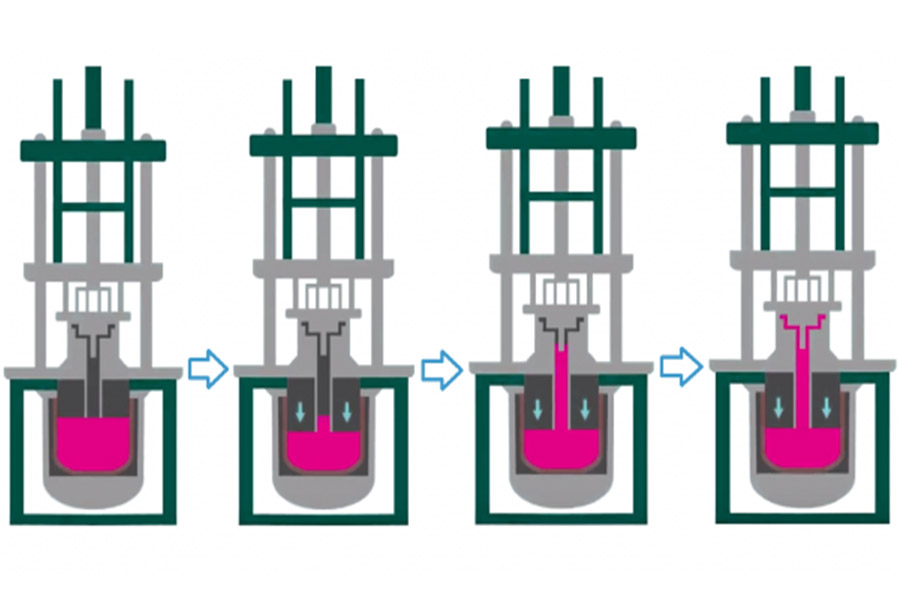

Die BasisPrinzip des Niederdruckgussesbesteht darin, trockene Druckluft oder Inertgas, das in den abgedichteten Tiegel eingeleitet wird, zu verwenden, um einen bestimmten Druck auf die Oberfläche des geschmolzenen Metalls auszuüben, so dass das geschmolzene Metall gleichmäßig von unten nach oben entlang des Steigrohrs mit der Form gefüllt wird. Der gesamte Prozess kann in folgende Phasen unterteilt werden:

1. Metallschmelzen und Vorbereitung von Formen oder Formen:Zunächst wird der metallische Rohstoff in einen flüssigen Zustand geschmolzen und die gewünschte Form bzw. Form hergestellt.

2. Vorbereitung vor dem Gießen: Einschließlich der Abdichtung des Tiegels (Montage des Dichtungsdeckels), des Schlackenkratzens im Steigrohr (Entfernen von Verunreinigungen), des Messens der Flüssigkeitsstandshöhe, der Durchführung des Dichtheitstests, der Formanpassung und der Befestigung der Form oder Form usw.

3. Gießen:

- Liter Flüssigkeit: Das geschmolzene Metall steigt unter Einwirkung des Gasdrucks entlang des Steigrohrs auf.

- Füllung: Das geschmolzene Metall gelangt sanft durch den Anguss in den Formhohlraum.

- Überladen: Halten Sie den Gasdruck auf der Flüssigmetalloberfläche aufrecht, bis das Gussteil vollständig erstarrt ist.

- Gerinnen: Die Metallschmelze kristallisiert und verfestigt sich unter Druck.

- Druck entlasten: Entlastet den Gasdruck auf der Flüssigkeitsoberfläche, so dass die Schmelze, die sich nicht im Steigrohr und im Anguss verfestigt hat, in den Tiegel zurückfließt.

- Kühlung: Das Gussteil wird in der Form auf Raumtemperatur abgekühlt.

4. Freigabe: Beinhaltet das lose Entformen und Entfernen von Gussteilen.

Was sind die Schritte im Niederdruckgussverfahren?

DasProzessablauf des Niederdruckgussesumfasst hauptsächlich die folgenden Schritte:

-

Metallverhüttung: Das Metallrohmaterial wird zum Schmelzen in den Tiegel gegeben, und die Temperatur und Zusammensetzung des geschmolzenen Metalls entsprechen den Prozessanforderungen.

-

Vorbereitung der FormEntsprechend den konstruktiven Anforderungen des Gussstücks wird die erforderliche Form vorbereitet und vorgewärmt, um zu verhindern, dass die Schmelze während des Füllprozesses zu schnell abkühlt.

-

Vorbereitung zum Gießen: Versiegeln Sie den Tiegel, entfernen Sie Verunreinigungen aus dem Steigrohr, stellen Sie die Dichtheit des Systems sicher und führen Sie die erforderlichen Inspektionen und Einstellungen durch.

-

Prozess des Gießens:

- Liter und AbfüllungUnter Einwirkung des Gasdrucks steigt das geschmolzene Metall entlang des Steigrohrs auf und füllt den Formhohlraum sanft aus.

- Druckbeaufschlagung und Koagulation: Halten Sie den Gasdruck auf der Flüssigmetalloberfläche aufrecht, damit das Gussteil unter Druck kristallisiert und erstarrt.

-

Druckentlastung und Kühlung: Entlastet den Gasdruck auf der Oberfläche der Schmelze, lässt die unverfestigte Schmelze zurück in den Tiegel fließen und lässt das Gussteil dann auf natürliche Weise in der Form abkühlen.

-

Entformung und Entnahme von GussteilenNachdem das Gussteil vollständig abgekühlt ist, öffnen Sie die Form und nehmen Sie das Gussteil heraus.

Was sind die Vor- und Nachteile des Niederdruckgusses?

Als einzigartiges GießverfahrenDer Niederdruckguss hat eine Reihe von wesentlichen Vorteilenund bestimmte Einschränkungen. Im Folgenden finden Sie eine detaillierte Analyse derVor- und Nachteile des Niederdruckgusses:

Vorteile

1. Hochwertige Gussteile:

- Füllung aus reinem geschmolzenem Metall:Die Schlacke schwimmt in der Regel auf der Oberfläche des geschmolzenen Metalls, während der Niederdruckguss durch das Steigrohr gefüllt wird, wodurch das Eindringen der Schlacke in den Formhohlraum verhindert und die Reinheit des Gussstücks verbessert wird.

- Gute Formbarkeit:Das geschmolzene Metall wird unter Druck gefüllt und die Fließfähigkeit wird verbessert, was die Bildung von Gussteilen mit klaren Konturen und glatten Oberflächen begünstigt, die sich besonders für die Formung großer dünnwandiger Gussteile eignen.

- Dichte Struktur:Das Gussteil kristallisiert und verfestigt sich unter Druck, der vollständig wieder aufgefüllt werden kann, mit dichter Struktur und hohen mechanischen Eigenschaften.

2. Hohe Ausbeute an geschmolzenem Metall:

Im Allgemeinen ist kein Steigrohr erforderlich, und das unverfestigte geschmolzene Metall im Steigrohr kann zur Wiederverwendung in den Tiegel zurückgeführt werden, so dass die Ausbeute des geschmolzenen Metalls erheblich verbessert wird, in der Regel bis zu mehr als 90 %.

3. Hohe Produktionseffizienz und Automatisierungsgrad:

Die Arbeitsbedingungen sind gut, die Ausrüstung ist einfach, es ist einfach, eine mechanisierte und automatisierte Produktion zu realisieren, und die Produktionseffizienz wird verbessert.

4. Breites Anwendungsspektrum:

Mit dem Niederdruckguss kann eine Vielzahl von Legierungen gegossen werden, darunter Nichteisenlegierungen, Gusseisen und Stahlguss. Es eignet sich besonders für Nichteisenlegierungen, die leicht zu oxidieren sind, und kann die Oxidation von Schlackeneinschlüssen beim Gießen von geschmolzenem Metall wirksam verhindern.

5. Geringe Anforderungen an Formstoffe:

Alle Arten von Materialien, die als Gussformen verwendet werden können, wie z. B. Sandformen (Tonsand, Natriumsilikatsand, Harzsand usw.), Schalenformen, Metallformen, Graphitformen, Feingussschalenformen, Keramikformen usw. können verwendet werden alsGusswerkstoffe für den Niederdruckguss.

Benachteiligungen

1. Große Investition in Ausrüstung:

DasNiederdruck-GießanlagenUmfasst den Hauptmotor, das Hydrauliksystem, den Warmhalteofen, die Druckbeaufschlagungsvorrichtung, das elektrische Steuerungssystem und das Gusskühlsystem usw., und die Gesamtinvestition ist groß.

2. Die Produktionseffizienz ist relativ gering:

Im Vergleich zum Kokillenguss undHochdruckgussDer Niederdruckguss hat eine geringere Produktionseffizienz und einen längeren Gießzyklus. Um die gerichtete Erstarrung und Fließfähigkeit der Schmelze aufrechtzuerhalten, ist die Formtemperatur hoch und die Erstarrungsgeschwindigkeit langsam.

3.Die Managementanforderungen sind streng:

Die Struktur in der Nähe des Angusses ist grob und die mechanischen Eigenschaften des unteren Profils sind nicht hoch, was eine umfassende und strenge Verwaltung erfordert, einschließlich der Kontrolle von Prozessparametern wie Temperatur und Druck.

4. Riser-Rohre haben eine begrenzte Lebensdauer:

Bei längerem Kontakt mit geschmolzenem Metall sind Steigrohre anfällig für Erosion und Ausschuss und müssen regelmäßig ausgetauscht werden.

Welche Metalle werden üblicherweise im Niederdruckguss verwendet?

1. Gussmaterial

Gussmaterial ist die Substanz, die zur Herstellung von Gussmodellen verwendet wird, undBeim Niederdruckguss kann eine Vielzahl von Gussmaterialien verwendet werdenum sich an die Bedürfnisse der verschiedenen Gussteile anzupassen. Zu den gängigen Formmaterialien gehören:

- Formsand:Ein häufig verwendeter Gusswerkstoff mit guter Formbarkeit und Luftdurchlässigkeit, der für die Herstellung von Gussteilen mit komplexen Formen geeignet ist.

- Harz-Sand:Eine Mischung aus Harz- und Sandpartikeln mit hoher Festigkeit und Härte, die für die Herstellung von hochpräzisen und hochwertigen Gussteilen geeignet ist.

- Metall:Wie Kupfer, Eisen, Aluminium und andere Metallmaterialien können zur Herstellung von Metallformgussteilen mit hoher Wärmeleitfähigkeit und guter Verschleißfestigkeit verwendet werden.

- Keramik:Mit hoher Härte und hoher Temperaturbeständigkeit eignet es sich für die Herstellung von Gussteilen aus Hochtemperaturlegierungen.

- Graphit:Mit guter Selbstschmierung und hoher Temperaturbeständigkeit eignet es sich für die Herstellung von Gussteilen, die eine Selbstschmierung oder eine hohe Temperaturbeständigkeit erfordern.

- Gips:Leicht zu formen und zu entformen, geeignet für die Herstellung kleiner und komplex geformter Gussteile.

2. Formstoffe

Formmaterial ist das Material, das zur Herstellung von Niederdruckgussformen verwendet wird. Die Niederdruckgussform muss der Erosion und dem Druck von Hochtemperatur-Metallflüssigkeiten standhalten, daher ist die Auswahl des Formmaterials sehr wichtig. Zu den gängigen Formmaterialien gehören:

- Gußeisen:Niedrige Kosten, leicht zu verarbeiten, aber leicht zu verformen, relativ kurze Lebensdauer. Geeignet für die Herstellung von Gussteilen mit geringen Anforderungen an die Lebensdauer der Form.

- Stahllegierung:mit hoher Härte und Festigkeit, guter Verschleißfestigkeit, geeignet für die Herstellung von hochpräzisen und qualitativ hochwertigen Gussformen.

- Carentiertes Hartmetall:Mit hoher Härte und hoher Verschleißfestigkeit, geeignet für die Herstellung von Formen, die eine hohe Scheuerkraft und einen hohen Druck erfordern.

- Wolfram-Griff:Mit extrem hoher Härte und Verschleißfestigkeit, aber die Kosten sind hoch, geeignet für die Herstellung von Anforderungen an die Lebensdauer und Verschleißfestigkeit.

- Aluminiumlegierung:Kleine Dichte, hohe Festigkeit, gute Steifigkeit, gute Wärmeleitfähigkeit, leichte Qualität, einfache Bearbeitung und Schweißen, können für die Herstellung großer und mittelgroßer Formen geeignet sein.

Was sind die typischen Anwendungen des Niederdruckgusses?

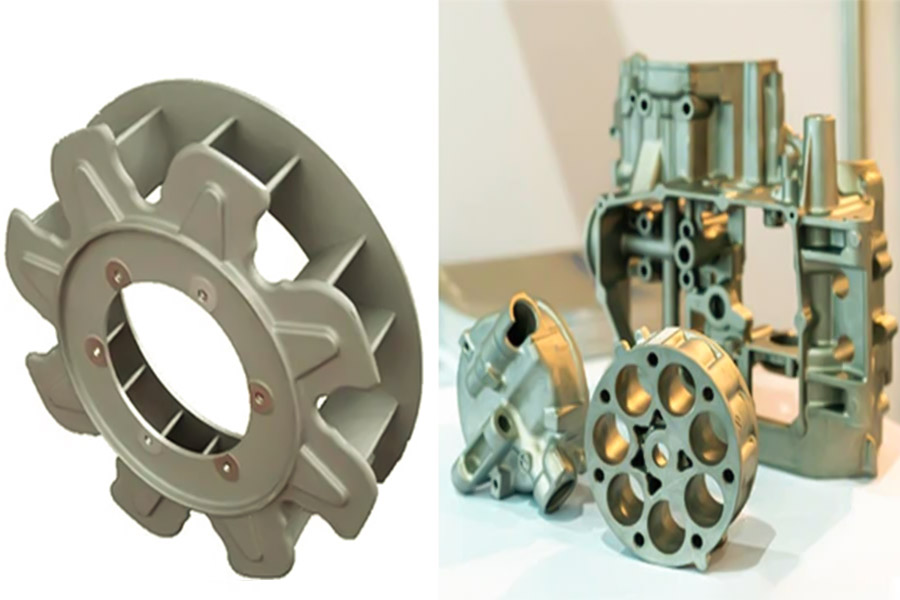

Typische Anwendungen des Niederdruckgussesdecken eine Vielzahl von Bereichen ab, wie z. B. Automobile, Luft- und Raumfahrt und Konsumgüter. Im Folgenden finden Sie eine detaillierte Zusammenfassung dieser Anwendungen:

1. Automobilherstellung:

In der AutomobilindustrieNiederdruckguss wird häufig zur Herstellung von Schlüsselteilen wie Rädern verwendet, Motorteile (z. B. Zylinderblöcke, Zylinderköpfe), Aufhängungsteile usw. Diese Teile erfordern eine hohe Festigkeit, hohe Präzision und eine gute Korrosionsbeständigkeit. Die Niederdruckgießtechnik kann diese Anforderungen erfüllen und die Zuverlässigkeit und Haltbarkeit von Automobilen verbessern.

2. Luft- und Raumfahrt:

Im Bereich der Luft- und RaumfahrtNiederdruckguss wird zur Herstellung von leichten Strukturteilen wie z. B. Schaufeln von Flugzeugtriebwerken verwendet, Turbinenteile usw. Diese Teile müssen der rauen Umgebung mit hohen Temperaturen, hohem Druck und hoher Geschwindigkeit standhalten. Die Niederdruckgusstechnologie kann Materialien mit hoher Festigkeit, hoher Zähigkeit und Hitzebeständigkeit liefern, um die Sicherheit und Leistung von Luft- und Raumfahrtfahrzeugen zu gewährleisten.

3. Herstellung von Konsumgütern:

Im Bereich der KonsumgüterNiederdruckguss wird verwendet, um hochwertige elektrischeund Gehäuse für elektronische Produkte, Küchengeräte, Möbelzubehör usw. Diese Produkte erfordern ein exquisites Aussehen und eine gute Haltbarkeit. Die Niederdruckgusstechnologie kann hochpräzise, hochglänzende und korrosionsbeständige Materialien liefern, um die Anforderungen der Verbraucher an die Produktqualität zu erfüllen.

4. Andere Industriebereiche:

Niederdruckguss wird auch in anderen Industriebereichen wie dem Schiffbau, dem Bau von Schwermaschinen usw. eingesetzt. In diesen Bereichen kann die Niederdruckgusstechnologie große, komplexe Formen und Hochleistungsgussteile herstellen, um die Anforderungen industrieller Anlagen an hohe Festigkeit, hohe Präzision und lange Lebensdauer zu erfüllen.

Entscheiden Sie sich für LS als Ihren vertrauenswürdigen Partner

LS Steel ist sicherlich eines der höchsten Aluminium-und Dienstleister für die Herstellung von Zinkdruckguss. Neben dem Gießen präsentieren wir auch Anbieter von Prototypenbau, Werkzeugbau, Bearbeitung und Bodenbefestigungen. Für die Herstellung von Druckguss setzen wir im Wesentlichen auf das höchste Know-how. UnserCNC-BearbeitungsserviceLäuft mit einer der besten Fachkenntnisse und einem jahrzehntelangen Einsatz von qualifizierten Ingenieuren und Mitarbeitern. Wir bieten eine der besten kostensparenden und technischen Lösungen für das Design und die Herstellung von Bearbeitungen, die Sie sich wünschen können. Hier ist eine Aufzeichnung unserer CNC-Bearbeitungsmöglichkeiten:

- Unser CNC-Fräslager umfasst5-Achsen CNC-Maschinendie extrem genau sind. Diese Maschinen sind in der Lage, eine Toleranz von bis zu 0,005 mm zu bieten.

- Wir verfügen jetzt über ein schnelles Know-how im Bereich der CNC-Vorrichtungen, das unseren Käufern eine schnellere Bearbeitung und pünktliche Lieferung gewährleistet.

- Unser Bearbeitungsservice gilt nicht nur für Gussteile, sondern auch für viele Arten von Kunststoff- und Chromstahlteilen.

- Von überlegenen CNC-Drehmaschinen und Erodiermaschinen bis hin zu Bodenschleifmaschinen und Drahtschneidemaschinen haben wir in unserem Maschinenlager alles, was Sie sich für die Bearbeitung wünschen.

Der maschinelle Gussprozess ist einfach nicht die ultimative Aufgabe für eine Gusshälfte. Der Bodenabschluss kann auch ein wichtiger Bestandteil der Gussteilherstellung sein. In Anbetracht dessen bieten wir Anbieter von Oberflächenveredelungen wie Eloxieren, Pulverbeschichten, Verchromen, Feuchtporträt und viele andere an. Sie können also sehen, dassLS Steel liefertDie ganze Auflösung für die Druckgussfertigung. Wir bieten Anbieter in China und ebenfalls international an. Kontaktieren Sie uns, um einen der besten Druckguss-Fertigungsdienste aus China zu erhalten.

Häufig gestellte Fragen

1. Was ist der grundlegende Prozess des Niederdruckgusses?

Der grundlegende Prozess des Niederdruckgusses umfasst das Schmelzen von Metall und die Vorbereitung von Formen oder Formen, die Vorbereitung vor dem Gießen (z. B. Tiegelabdichtung, Schlackenentfernung von Steigrohren, Messung der Flüssigkeitsspiegelhöhe usw.), das Gießen (einschließlich der Phasen des Hebens der Flüssigkeit, des Formens, der Druckbeaufschlagung, der Erstarrung, der Druckentlastung und des Abkühlens) und das Entformen (einschließlich des losen Entformens und Entfernens von Gussteilen).

2. Was sind die Hauptkomponenten von Niederdruckgießanlagen?

Niederdruck-Gießanlagen bestehen im Allgemeinen aus der Hauptmaschine, dem Hydrauliksystem, dem Warmhalteofen, der Druckvorrichtung für den Flüssigkeitsstand, dem elektrischen Steuerungssystem und dem Gusskühlsystem. Darunter gibt es zwei Haupttypen von Warmhalteöfen: Tiegel-Warmhalteöfen und Schmelzbad-Warmhalteöfen, und es gibt verschiedene Arten von Tiegel-Warmhalteöfen, wie z. B. Gusseisentöpfe, Stahlgusstöpfe und Verbundtöpfe.

3. In welchen Bereichen hat das Niederdruckgießen typische Anwendungen?

Niederdruckguss wird häufig im Automobilbau, in der Luft- und Raumfahrt, in der Konsumgüterherstellung und in anderen Industriezweigen eingesetzt. In der Automobilindustrie wird beispielsweise der Niederdruckguss zur Herstellung von Schlüsselkomponenten wie Rädern und Motorkomponenten eingesetzt. In der Luft- und Raumfahrt wird es bei der Herstellung von leichten Strukturbauteilen eingesetzt; Bei der Herstellung von Konsumgütern wird es zur Herstellung hochwertiger Gehäuse für elektrische und elektronische Produkte usw. verwendet.

4. Was sind die potenziellen Herausforderungen oder Grenzen des Niederdruckgusses?

Trotz der vielen Vorteile des Niederdruckgusses gibt es einige potenzielle Herausforderungen oder Einschränkungen. Zum Beispiel sind die Ausrüstungskosten und die Werkzeuginvestitionen hoch; Bei der Herstellung von Gussteilen aus Aluminiumlegierungen sind Tiegel und Steigrohre lange Zeit mit geschmolzenem Metall in Kontakt, das anfällig für Erosion und Verschrottung ist. Hinzu kommt, dass die Produktionseffizienz relativ gering ist, insbesondere wenn es sich um große oder komplex geformte Gussteile handelt.

Zusammenfassung

Als effizientes und qualitativ hochwertiges GießverfahrenNiederdruckguss spielt eine unersetzliche Rolleim Bereich der industriellen Fertigung. Durch die kontinuierliche Optimierung von Technologie und Anlagen haben wir Grund zu der Annahme, dass der Niederdruckguss auch in Zukunft den Entwicklungstrend der Umformtechnik anführen und der industriellen Fertigung neue Vitalität verleihen wird.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz.LSgibt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des KäufersSuche nach einem Angebot für Teileum die spezifischen Anforderungen für diese Teile zu ermitteln.Bittekontaktieren Sie unsfür mehrInfOrmation.

LS Team

LS ist ein branchenführendes UnternehmenSpezialisiert auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung in der Betreuung von mehr als 5.000 Kunden konzentrieren wir uns auf hochpräziseCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metall,und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit mehr als 100 fortschrittlichen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Anpassung handelt, wir können Ihre Anforderungen mit einer Lieferung von nur 24 Stunden erfüllen. WählendLS-Technologiebedeutet, sich für Effizienz, Qualität und Professionalität zu entscheiden.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:www.lsrpf.com