Aluminium ist aufgrund seiner leichten, langlebigen und korrosionsfesten Eigenschaften zu einem der beliebtesten Materialien in der modernen Herstellung geworden. Aluminium wird in allen Bereichen Luft- und Raumfahrtkomponenten bis hin zu Unterhaltungselektronik verwendet. Wenn es jedoch darum geht, Aluminiumprodukte dauerhafte Noten hinzuzufügen, bietet die Lasermarkierungstechnologie eine effiziente und präzise Lösung. Dieser Artikel wird tief in die technischen Prinzipien, Anwendbarkeit, Herausforderungen und Best Practices von Laser Marking Aluminium .

eingehen.Was sind die Grundprinzipien des Lasermarkierungsaluminiums?

Lasermarkierung ist der Prozess, um eine dauerhafte Marke auf der Oberfläche eines Materials unter Verwendung eines Hoch-Energy-Laserstrahls zu erstellen . Wenn der Laser auf die Aluminiumoberfläche angewendet wird, wird der Markierungseffekt hauptsächlich durch die folgenden Mechanismen erreicht:

- Oberflächenoxidation: Der Laser erwärmt das Aluminiumoberfläche , wodurch es mit Sauerstoff in der Luft reagiert, um eine dunkle Oxidschicht zu bilden

- Oberflächen Texturänderung: Der Laser verändert die Mikrostruktur der Aluminiumoberfläche und erzeugt sichtbare Kontrast

- Bubble-Effekt: einige Aluminum-Aluminum-Aluminum-Aluminum-Aluminum-Alumin-Alumin-Alumin-Alumin-Alumin-Alumin-Alumin-Alumin-Alting-Formien. Mark

- Materialentfernung: Hochleistungslaser können Oberflächenmaterial leicht entfernen und eine eingebrachte Marke bilden

Welche Arten von Lasern eignen sich für Aluminium?

nicht alle Laser sind gleichermaßen für Aluminiummarking geeignet. Hier finden Sie eine Eignungsanalyse mehrerer gängiger Lasertechnologien:

1. Faserlaser (1064nm)

- Vorteile: Qualität mit hoher Strahl, hohe Stromdichte, niedrige Wartungskosten

- Eignung: Das Beste für die dunkle Markierung der meisten Aluminiumlegierungen , insbesondere anodisierte Aluminium

- Leistungsempfehlung: 20W-50W kann die meisten Anwendungen erfüllen

2. UV -Laser (355nm)

- Vorteile: Kaltverarbeitungseigenschaften, reduzierte Wärmezone

- Eignung: Geeignet für hoch reflektierendes Aluminium und feine Markierungsbedürfnisse

- Leistungsempfehlung: 3W-10W kann gute Ergebnisse erzielen

3. CO2 -Laser (10,6 μm)

- Vorteile: niedrige Kosten, reifen System

- Eignung: Durchschnittlicher Effekt auf nacktes Aluminium, kann aber anodierte Schichten markieren

- Einschränkungen: Aluminium hat eine niedrige Absorptionsrate von CO2-Laser

- Das Reflexionsvermögen ist bis zu 85%-95%(z.

- Dies bedeutet, dass mehr als 95% der Laserenergie reflektiert werden und nur eine sehr geringe Menge zum Markieren von verwendet wird

- Das Reflexionsvermögen fällt auf 77%-82%(Absorptionsrate 18%-23%, gemäß MIL-STD-150A)

- Obwohl es noch relativ hoch ist, hat es ein realisierbares Verarbeitungsfenster

- Industriediodenlaser sind meistens 450 nm (blaues Licht) oder 808 nm (in der Nähe von Infrarot)

- 450 nm befindet

- Obwohl 808nm etwas besser ist, ist es immer noch nicht so effizient wie die Absorption von 1064nm Faserlaser

- Die Strahlqualität von Diodenlasern (m² > 20) ist weitaus schlechter als die von Faserlasern (m² < 1,5)

- Auch wenn die Ausgangsleistung gleich ist, unterscheidet sich die Energiedichte des fokussierten Flecks um Dutzende von Zeiten

- Bare Aluminium-Markierung ist:

- Lasertyp: Pulsierter Faserlaser (1064nm)

- Leistungsbereich: 20-50W

- Frequenzeinstellung: 20-80 kHz

- Scangeschwindigkeit: ca. 800 mm/s

- Zeilenabstand: 0,02-0,05 mm

Diese Konfiguration erreicht die Energieakkumulation durch Hochfrequenz-kurze Impulse, während Hochgeschwindigkeitsscanning eine übermäßige Wärmeakkumulation vermeidet, was die

Wie kann man die 0,05 -mm -Markierungstiefe auf Luft- und Raumfahrtteilen kontrollieren?

Im Bereich der Luft- und Raumfahrtherstellung hängt die Tiefengenauigkeit der Teilmarkierung in direktem Zusammenhang mit der Sicherheitsleistung und der Rückverfolgbarkeit des Flugzeugs zusammen. Laut den Anforderungen des AS9100D Aviation Quality Management Systems System-Zertifizierungssystems muss die Markierung von Schlüsselteilen sicherstellen, dass die Tiefentoleranz im Bereich von ± 0,005 mm kontrolliert wird, was extrem hohe Anforderungen an die . Insbesondere für Aluminiumlegierungsmaterialien erfordert die Erreichung einer Markierungstiefe von 0,05 mm ± 0,005 mm eine umfassende Lösung für eine Reihe von technischen Problemen wie Wärmeeingangsregelung, Materialantwortüberwachung und Prozessstabilität.

1. Auswahlschema für Geräte, das Luftfahrtstandards entspricht

(1) Konfiguration des Lasersystems mit hoher Präzision

200W gepulster Faserlaser mit 30 ns Impulsbreite ist derzeit die reifere Lösung:

- Strahlqualität: m² <1,2, um einen Fleckdurchmesser von 20 μm zu gewährleisten.

- Impulsregelung: <30 ns kurzer Impuls zur Reduzierung der Wärmeakkumulation

- Frequenzanpassung: 100-500 kHz einstellbar, um sich an verschiedene Legierungen anzupassen

- Optisches System: F-Theta-Objektiv mit dreidimensionaler dynamischer Fokussierung

(2) Integration des speziellen Kühlsystems

- flüssiges Stickstoff -Assistent -Kühlsystem kann die Substratemperatur genau steuern:

- Die Arbeitbanktemperatur wird unter 40 ℃ gehalten

- Die Wärme betroffene Zone (HAZ) wird bei <50 & mgr; m kontrolliert

- verhindert den Ausfall der Alterung der Alterungsphasen in Aluminum-Leichtmetallballoys wie 6061/t6

- Kalibrierung der Energiedichte

- Echtzeitüberwachung von Energiefluktuationen durch Laserleistung Messgerät (<± 2%)

- Fokusspositionskompensation

- Z-Achse-Kontrollsystem mit geschlossener Schleife mit einer Auflösung von 0,1 μm

- Oberflächenvorbehandlung

- Laserreinigung, um die Oxidschicht (SA 0,8-1,2 μm) zu entfernen

- Konfokalmikroskopmonitore Tiefe in Echtzeit (0,1 μm Auflösung)

- Infrarot-Wärmelager überwacht das Temperaturfeld der wärmegeräten Zone

- CCD Vision System führt einen Morphologievergleich durch

- entspricht ISO 10360-2 Standard, Sondendurchmesser 0,5 mm

- Nachweis mikroskopischer Wellen (<0,01 μm RA)

- Überprüft die Änderung der Korngröße in der wärmebedigten Zone (<5%)

- Vorbehandlungsstufe: Das Spray bildet eine gleichmäßige Beschichtung von 30-50 μm auf der Metalloberfläche

- Laser -Aktionsphase: Die Laserenergie bewirkt, dass die Beschichtung metallurgisch mit dem Grundmetall verbindet.

- Aushärtungsstufe: Bildung einer dauerhaften Keramikmarkierungsschicht

- Nach 1000 Stunden Salzspray -Test keine Marke abfällt

- 5% igen Natriumchloridlösungstest bestanden

- Hervorragende Stabilität in der Umgebung mit hoher Temperatur und hoher Luftfeuchtigkeit (85 ℃/85%RH)

- Ein einzelnes Spray kann eine Fläche von etwa 2 Quadratmetern abdecken

- 50 ml können 300-500 Standardmarken vervollständigen

- Sparen Sie mehr als 60% Kosten im Vergleich zu anderen Metallmarkierungslösungen

- Tiefe Reinigung: Wischen Sie mit 99,7% reinem Alkohol ab

- Reinigungsstandard: Treffen Sie ISO 8501-1 SA2.5 Level

- Oberflächenaktivierung: Führen Sie bei Bedarf leichte Sandstrahlen durch

- Sprühabstand: Behalten Sie 20-30 cm bei

- Beschichtungsdicke: 30-50 μm (ca. 2-3 dünne Schichten)

- Trocknungszeit: 10-15 Minuten bei Raumtemperatur

- Optimale Geschwindigkeit: 250-350 mm/s

- Leistungseinstellung: 80-100% Nennleistung

- Anzahl der Scans: 1-2-mal (angepasst nach dem erforderlichen Kontrast)

- Fokus Position: +1mm Defokus zur Verbesserung der Gleichmäßigkeit der Wirkung

- Edelstahl -Rückverfolgbarkeitscode für medizinische Geräte

- Aluminiumlegierungs-Elektronikhäuser Logo

- Werkzeugstahlform -Nummer

- Copper Circuit Board -Markierung

- USP-Klasse VI-Test: Materiellesaugables (8.000-12.000 USD/Material) bewerten

- ISO 10993 Vollständiger Satz von Biokompatibilitätstests ($ 15.000 und up)

- Zytotoxizität/Sensibilisierung Sonderbewertung (3.500 USD/Artikel)

- Transformation für saubere Raum: Klasse 8 Umgebungsanforderungen (200 USD/㎡ Infrastruktur)

- Ausrüstungsüberprüfung: IQ/OQ/PQ Vollständige Dokumente (5.000 USD/Ausrüstung)

- Personalqualifikation: GMP-Schulungszertifizierung (1.500 USD/Personenjahr)

- Ultraviolettes Laser (355 nm): Die Beschaffungskosten beträgt das dreifache des Infrarot -Lasers

- 5 μm flacher Gravur: 0,8 mj/30 ns Präzisionsenergiekontrolle ist erforderlich

- Anti-Karbonisierungsprozess: Zusätzliche Kosten für die Pulsformungstechnologie

- Teststandard: 1000 Zyklen bei 134 ° C

- Einzelkosten: $ 2,8/Zeit (einschließlich der manuellen Inspektion)

- Ausrüstung Abschreibungen: Spezielle Überprüfungsausrüstung $ 150.000

- EO -Ethylenoxid: $ 3.200/Batch

- Gamma -Bestrahlung: $ 4.500/Batch

- Plasma -Sterilisation: $ 2.800/Batch

- Verfahren zur Steuerung der Steuerung: $ 500/Änderung

- Batch Record Review: $ 50/Batch

- Jährliche Prüfungsvorbereitung: 15.000 USD/Jahr

- Konfokales Mikroskop: 80.000 US -Dollar und up

- XRF -Spektrometer: $ 120.000

- Salzspray -Testkammer: 25.000 $

- UDI -Datenbankzugriff (10.000 USD/Jahr)

- ERP Special Modul Development (ab 30.000 US -Dollar)

- Klinische Bewertung der chirurgischen Instrumentenmarkierung (50.000 USD/Modell)

- Langfristige Verfolgung der Implantatmarkierung (100 USD/Einheit/Jahr)

- Verwenden Sie das dreistufige Filtrationssystem von Hepa-Ulpa (Einfangrate von 0,12 μm Partikeln ≥ 99,999%)

- Überwachungsvorrichtung des Sauerstoffgehalts (Sauerstoffkonzentration in der Arbeitsumgebung beibehalten <18%)

- Explosionssichere Staubentfernungsausrüstung verwenden (NFPA 654 Standard)

- Wetbetrieb implementieren (Feuchtigkeit halten> 60%)

- Inerte Behandlung (Stickstoff einführen, um die Sauerstoffkonzentration <8%) zu machen

- Umschlossene Produktion (Konstruktion des Unterdruckbetriebskammers)

- Überdruckrespiratorische Schutzvorrichtung (EN 12941 zertifiziert)

- Antistatische Kleidung tragen (Oberflächenwiderstand <10⁹ω)

- Explosionssichere Werkzeuge (Kupfer Berylliumlegiermaterial) verwenden

- Echtzeitüberwachung der Staubkonzentration (Laserstreumethode, Genauigkeit 0,1 mg/m³)

- Ozonalarm einrichten (Schwellenwert 0,08 ppm)

- Überwachung des elektrostatischen Potentials (gesteuert bei <2KV)

- Entwickeln Sie einen nanomaterialspezifischen SOP

- Implementieren Sie dreistufige Sicherheitsschulungen (einschließlich Notfallübungen)

- Erstellen Sie eine Gesundheitsüberwachungsdatei (Fokus auf Lungenfunktionsüberwachung)

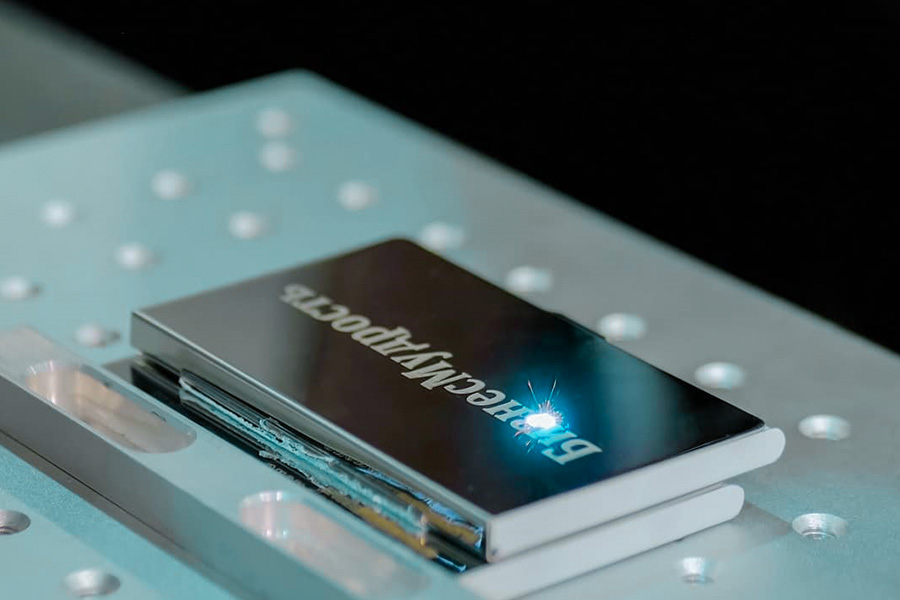

- Der 355-nm-UV-Laser erzeugt eine ultra-shallow-Wärmeschicht aus <5 & mgr; m (1/20 des Infrarotlasers)

- Der Temperaturanstieg des Substrats wird innerhalb von 50 ° C kontrolliert, was das Risiko einer SEI -Filmzersetzung vollständig vermeidet

- erfüllt die obligatorischen Anforderungen von IEC 62133-2 für die thermische Empfindlichkeit von Lithium-Ionen-Batterien

- bestanden den UN38.3 Certified PH3 Saure Lösung 240 Stunden Immersionstest

- Markierungsintegrität unter -40 ° C ~ 85 ° C Temperaturschock

- widersteht Elektrolytkorrosions- und Vibrationsverschleiß, um mehr als 15 Jahre Lesbarkeit zu gewährleisten

- 10 μM Präzisionsmarkierung erreichen (erfüllen Sie die UDI -Codierungsanforderungen von Leistungsbatterien)

- Verarbeitung von Null-Perforation auf empfindlichen Materialien wie Aluminiumfolie/Kupferfolie

- Es unterstützt Informationen mit hoher Dichte wie QR-Codes, und der gesamte Lebenszyklus kann verfolgt werden

- Zweischichtproduktion (16 Stunden/Tag)

- 250 Arbeitstage pro Jahr

- Gehalt von Arbeitern 25 USD/Stunde (einschließlich Leistungen)

- Teileeinheit Preis $ 15

- Jährliche Gesamteinsparungen:

- Nettoausrüstungsinvestition:

- Rückzahlungsperiode:

- Aktuelle Markierungskosten/Stück

- Durchschnittliche tägliche Ausgabe

- Arbeitskosten/Stunde

- Aktuelle Defektrate

- Materialkosten/Stück

- Produktion kleiner Volumen (<50.000 Stück/Jahr):

- Produktion mit mittlerer Volumen (50.000-500.000 Stücke/Jahr):

- Produktion mit großer Volumen (> 500.000 Stücke/Jahr):

Warum können Diodenlaser nicht direkt bloßes Aluminium markieren?

Auf dem Gebiet der industriellen Fertigung Aluminium ist aufgrund seiner leichten und hohen Festigkeit zu einem weit verbreiteten Material geworden. Wenn es jedoch notwendig ist, auf der Oberfläche von Aluminiumprodukten dauerhafte Noten zu erstellen, stellen viele Unternehmen fest, dass herkömmliche Diodenlaser schwierig sind, den gewünschten Effekt zu erzielen. Der grundlegende Grund dafür ist das passende Problem zwischen dem Materialreflexionsvermögen und der Laserwellenlänge. Diese physische Eigenschaft bestimmt direkt die Erfolg oder Misserfolg der Lasermarkierung .

1. Spektrale Eigenschaften des Aluminium -Reflexionsvermögens

Das Reflexionsvermögen von Aluminium hat eine signifikante Wellenlängenabhängigkeit:

(1) sichtbares Lichtband (400-700 nm):

(2) Nahinfrarotband (1064nm):

2. Physikalische Einschränkungen von Diodenlasern

(1) Wellenlängenfehlanpassung:

(2) Unzureichende Leistungsdichte:

2. Prozessparameteroptimierungssystem

(1) Kernparametermatrix

| Materialtyp | Power (W) | Frequenz (kHz) | Geschwindigkeit (mm/s) | Anzahl der Stapelzeiten | Gasmedium |

|---|---|---|---|---|---|

| 2024 Aluminiumlegierung | 180 | 300 | 800 | 3 | n₂ |

| 7075-T7351 | 160 | 400 | 1000 | 2 | Er |

| Titanlegierung TC4 | 120 | 200 | 600 | 5 | ar |

(2) Drei Elemente der Tiefenkontrolle

3. Qualitätssicherungsmaßnahmen der Militärqualität

(1) Online -Erkennungssystem

(2) Zertifizierungstestmethode

dreidimensionale Messung

Interferometer mit weißem Licht

Metallographische Analyse

Mit dieser vollständigen Kontrolllösung kann Luft- und Raumfahrthersteller die Markierungstiefenanforderung von 0,05 mm ± 0,005 mm stabil erreichen, was den Standards der Luftfahrtqualität vollständig entspricht. Diese Technologie wurde in vielen Aviation Manufacturing -Unternehmen erfolgreich angewendet und bietet eine vollständige Lösung für die zuverlässige Identifizierung von Luftfahrtteilen.

Warum benötigt Xtool F1 Cermark Spray?

als kostengünstige Lasermarkierungsmaschine XTOOL F1 stößt auf ein häufiges Problem, wenn Metallmaterialien direkt verarbeitet werden: die hohe Reflexion der Metalloberfläche. Insbesondere für übliche Metalle wie Edelstahl und Aluminiumlegierung sind gewöhnliche Laser sind schwer klare und dauerhafte Marken . Dies ist der Hauptgrund, warum Cermark Spray der ideale Partner für Xtool F1 ist.

1. Chemisches Verbesserungsprinzip von Cermark Spray

Einzigartiger Wirkungsmechanismus der Silikatbeschichtung

Cermark LMM-6000-Spray enthält eine spezielle Silicat-Verbundformel, und sein Arbeitsprinzip kann in drei Schlüsselstufen unterteilt werden:

Diese Reaktion erzeugt eine zusammengesetzte Keramikstruktur von Metalloxiden und Silikaten auf mikroskopischer Ebene, was die Marke außergewöhnlich hervorragende Adhäsion ergibt.

2. Hervorragende Leistung von Cermark Spray

(1) Haltbarkeitsprüfung von Militärqualität

getestet nach ASTM B117 Standard:

(2) wirtschaftliche und praktische Kostenkontrolle

Die Verarbeitungskosten pro Quadratmeter betragen nur 0,45 US -Dollar:

3. Detaillierte Erläuterung der Standardbetriebsverfahren

(1) Schlüsselschritte für die Vorbehandlung in der Oberfläche

(2) Schlüsselpunkte für das Sprühprozessregelung

(3) Vorschläge für Laserparameteroptimierung

für Xtool F1 50W Diodenlaser:

4. Anwendungsszenarien und Vorteile Vergleich

(1) Typische Anwendungsfälle

(2) Vergleich mit traditionellen Methoden

| Vergleichselemente | Cermark-Lösung | Traditionelle Gravur | Anodizing |

|---|---|---|---|

| Ausrüstungsanforderungen | Niedrig | High | High |

| Verarbeitungsgeschwindigkeit | Schnell (Sekunden) | Langsam | Sehr langsam |

| Markierungsdauer | Sehr hoch | High | Medium |

| Klarheit der kleinen Schriftart | ≤ 0,3 mm | ≥ 0,5 mm | ≥1mm |

| Farbmarkierungsfähigkeit | Ja | Nein | Limited |

Die perfekte Kombination aus Cermark Spray und Xtool F1 ermöglicht es Benutzern, ohne teure Geräte Metallmarkierungseffekte professionell zu erzielen. Diese kostengünstige Lösung verändert die Art und Weise, wie kleine Studios und Unternehmen Metall verarbeiten und neue Möglichkeiten für kreative Design und industrielle Anwendungen eröffnen.

Was macht medizinische Aluminiummarking 10x teurer?

Wenn das Kosten für die Markierung gewöhnlicher Industrie-Industrie Aluminum-Teile sind nur 0,5-1 yuan/piepsen. Daher ist der 10-fache Preisunterschied die extremen Anforderungen der medizinischen Industrie für Sicherheit, Rückverfolgbarkeit und langfristige Stabilität. Diese speziellen Standards bilden eine natürliche "technische Barriere", bei der die Hersteller viele besondere Kosten investieren müssen.

1. FDA Compliance Cost Cost Breakdown

(1) Materialzertifizierungssystem

(2) Produktionsprozesszertifizierung

2. Spezielle technische Anforderungen für die UDI -Codierung

Präzisionslasersystemkonfiguration

Investitionsgarantie in Lesbarkeit

| Anforderungsindikatoren | Industrial Standard | Medizinischer Standard | Implementierungskostenerhöhung |

|---|---|---|---|

| Minimale Zeichenhöhe | 1mm | 0,5 mm | +40% |

| Kontrast | 20% | 45% | +35% |

| Lesbarkeit nach Kontamination | Keine Anforderung | ≥ 95% | +60% |

| 10-Jahres-Retentionsrate | 70% | 99% | +80% |

3. Kostenverifizierungskosten für Sterilisationsverfahren

(1) Hochdruckdampftest (Autoklav)

(2) Überprüfung anderer Sterilisationsmethoden

4. Qualitätssystem Betriebskosten

(1) Belastung des Dokumentmanagements

(2) Testausrüstungsinvestitionen

5. Branchenspezifische Servicekosten

(1) Rückverfolgbarkeitssystemintegration

(2) Klinische Kooperationskosten

Der hohe Preis für medizinische Etiketten ist im Wesentlichen eine "Versicherungsprämie" für die Lebenssicherheit des Patienten. Diese Investition wird schließlich in die langfristige Wettbewerbsfähigkeit und den Ruf des Marktes des Unternehmens führen. Wenn die medizinische Überwachung immer strenger wird, werden Kennzeichnungsdienste, die den höchsten Standards erfüllen

Wie kann man Nano-Aluminium-Staubgefahren verhindern?

nano-aluminiumpulver (Partikelgröße <100 nm) hat einen größeren spezifischen Oberflächenbereich und eine höhere chemische Reaktivität als normaler Reaktivität als gewöhnlicher Pulver. Die niedrigere Explosionsgrenze (LEL) kann nur 30 g/m³ betragen, was nur 1/3 normales Aluminiumpulver ist. Wenn die Konzentration 40-50 g/m³ erreicht, beträgt die minimale Zündergie nur 1-3MJ, was dem Energieniveau statischer Funken entspricht. Diese Merkmale erfordern spezielle Maßnahmen zur technischen Steuerung und ein verstärktes Managementsystem für Nano-Aluminium-Staubschutz.

1. Engineering Control

2. Prozessoptimierung

3. Persönlicher Schutz

4. Überwachung und Frühwarnung

5. Management misst

Warum benötigen EV -Batterien UV -Lasermarkierung?

Elektrofahrzeugbatterien müssen mit ultravioletten Lasern markiert werden, hauptsächlich basierend auf drei kerntechnischen Anforderungen:

1. Machen Sie mit Null thermischer Schädigung

2. Extreme Umwelttoleranz

3. Voraussetzung für die Rückverfolgbarkeitsanforderungen

Dieses Kaltverarbeitung -Merkmal macht ultraviolettes Laser zur einzigen technischen Lösung, die dem Doppelstandard von "Null -Wärmeschäden und dauerhafter Identifizierung" von Strombatterien entspricht und der Kernprozessstandard in der neuen Energieindustrie geworden ist.

Wie berechnet man ROI für Industrie -Markierungssysteme?

1. Berechnung der direkten Kosteneinsparungen

Grundparametereinstellungen:

(1) Einsparende Berechnung der Einsparungen:

Arbeitskosteneinsparungen:

Lasersystem: 0,5 Person × 16h × 250D × 25 = 50.000

Handbuchstiche: 2 Personen × 16h × 250D × 25 = 200.000

Einsparungen: 200.000-200.000-50.000 = 150.000 USD

(2) Schrottkosteneinsparungen:

Lasersystem: 380 Teile/H × 16H × 250D × 0,3%× 15 = 68.400

Handbuchstecker: 380 Teile/H × 16H × 250D × 1,7%× 15 = 387,600

-Annual: 387,600,600

Einsparungen durch die Häufigkeit von Lasersystemen von reduzierter Qualität in der Qualität: 58.000 USD/Jahr

2. Berechnung der Produktionskapazitätsvorteile

Effektive Produktionskapazität Erhöhung:

Lasersystem: 380 Teile/H × 16H = 6.080 Stück/Tag

Handbuchgravur: 80 Teile/H × 16H = 1.280 Stück/Tag

Produktivitätsunterschied: 4.800 Stück/Tag

Opportunitätsvorteile (berechnet auf 70% Capacity -Nutzung):

4.800. Stücke × 70%× 250D × 15/Stück = 15/Stück = 12.600.000/Jahr

3. Berechnung der Amortisationszeit

150.000 (Arbeitskräfte) + 150.000 (Arbeitskräfte) + 319.200 (Abfall) + 58.000 (Qualitätsinspektion) = 58.000 (Qualitätsinspektion) = 527.200

24.000 (Lasersystem) - 24.000 (Lasersystem) - 5.000 (traditioneller Geräte Restwert) = 19.000 USD

19.000 ÷ (19.000 ÷ (527.200 ÷ 12) ≈ 0,43 Monate (kürzer, wenn Opportunitätsgewinne berücksichtigt werden)

Hinweis: Die 14-monatige Rückzahlungsfrist im tatsächlichen Fall beinhaltet Übergangskosten wie Anlagen und Inbetriebnahme und Inbetriebnahme sowie Personalschulung

4.Smart ROI -Berechnungsinstrument

Die folgenden Parameter werden für die schnelle Schätzung empfohlen:

Allgemeine Berechnungsformel: Amortisationszeit (Monate) = Nettoausrüstungsinvestition / [monatliche Ausgabe × (alte Kosten - neue Einheitenkosten) + monatliche Qualitätskosteneinsparungen] < / p>

5. Empfehlungen zur Herstellung von Making

Betrachten Sie Laser -Outsourcing

ROI kritischer Punkt: $ 0.15/Stück Preisdifferenz

Wählen Sie einen 20-30-W-Faserlaser

Erwartete Amortisationszeit: 12-18 Monate

Konfigurieren Sie ein Multi-Station-Automatisierungssystem

Rückzahlungszeit kann auf 6-9 Monate verkürzt werden

Zusammenfassung

Laser-Technologie ist in der Tat sehr effektiv bei der Erstellung von dauerhaften , präzise Markierungen für Aluminium, aber der Schlüssel zum Erfolg liegt bei der Auswahl des rechten Lasertyps, der Optimierung der Parameter und des Verständnisses der Eigenschaften spezifischer maluminierter Alumin-Alumin-Altloys-Alloys. Da die Lasertechnologie weiter voranschreitet, kann selbst ein stark reflektierendes Aluminium mit hochwertigen Ergebnissen gekennzeichnet werden. Für kritische Anwendungen werden Probentests und eine enge Zusammenarbeit mit dem Lasersystemlieferanten empfohlen, um die ideale Markierungsqualität und die Produktionseffizienz zu gewährleisten.

Mit den in diesem Artikel beschriebenen Technologien und Methoden können die Hersteller die Vorteile von Lasermarkierungsaluminium vollständig nutzen, um eine Vielzahl von industriellen Bedürfnissen wie Produktverfolglichkeit, Branding und Funktionsmarkierung zu erreichen.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des Käufers ls ist ein branchenführendes Unternehmen Konzentrieren Sie sich auf benutzerdefinierte Fertigungslösungen. With over 20 years of experience serving more than 5,000 customers, we focus on high precisionCNC machining,Sheet metal fabrication, 3D-Druck , Injektionsformmotten , und andere One-Stop-Dienste. factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Whether it's low-volume production or mass customization,we can meet your needs with the fastest delivery within 24 hours. chooseLS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:www.lsrpf.com

FAQs

1. Can you laser mark bare aluminum?

Yes, but special treatment is required - although bare aluminum challenges traditional marking due to its high reflectivity (>80%), high-power fiber laser (50W+, 1064nm) combined with high-frequency pulses (50-100kHz) and nitrogen protection can produce permanent gray-white marks through surface oxidation, with a depth of 5-20μm and industrial-grade durability. Key tips: Clean the surface thoroughly with alcohol or acetone before marking. If necessary, sandblasting (particle size 80-120 mesh) can be performed first to increase the laser absorption rate by more than 30%.

2. How to laser etch aluminum?

It can be achieved in three steps: first clean and sandblast (Ra1.5-3.2μm), then select laser (100W fiber laser 300mm/s/10 scans for deep etching, 10W UV laser 800mm/s/3 times for fine etching), and finally nitrogen assisted oxidation protection, typical etching depth 0.05-0.5mm, edge accuracy ±10μm. Advanced solution: For aviation-grade aluminum alloys (such as 7075), it is recommended to use pulse energy 0.5-1.5mJ/pulse, with argon protection to avoid intergranular corrosion.

3. Is laser cutting of aluminum safe?

Strict protection is required - aluminum reflects 60% of the laser energy, which requires anti-return light design (45° incident angle optical layout), and the dust explosion lower limit of 30g/m³ requires explosion-proof dust removal (HEPA + spark capture + NFPA 68 compliant explosion vent), combined with real-time oxygen concentration monitoring (<18%) and EN 60825-1 goggles, can safely achieve a cutting accuracy of <0.1mm. Special note: When cutting thickness >6mm, a slag suction system must be configured to prevent nozzle clogging.

4. What is the best laser marking spray for aluminum?

CerMark LMM-6000 is the industry's first choice - its silicate formula has been tested for 1000 hours of salt spray (ASTM B117), sprayed 30μm after 50W laser marking, soaked in PH3 acid for 240 hours without corrosion, cost only $0.45 per square meter, contrast increased by 300%, and life span of more than 10 years. Alternative: For medical-grade aluminum parts, Thermark A-4239, which does not contain heavy metals, has passed ISO 10993 biocompatibility certification, but the cost is increased by 40%.