يستخدم الاكريليك (PMMA) على نطاق واسع في صنع العلامات ، ومعالجة النماذج ، والدهشة ، وتصنيع الأجزاء الصناعية بسبب شفافيةها العالية ، ومقاومة الطقس والسهولة. يعد قطع الليزر أحد الطرق المفضلة لمعالجة الأكريليك لأنه يمكن أن يحقق الحواف العالية والسلاسة والمعالجة بدون اتصال. ومع ذلك ، فإن اختيار قوة الليزر الصحيحة أمر بالغ الأهمية - سيؤدي القوة المنخفضة للغاية إلى قطع غير مكتمل ، وقد تحرق الطاقة العالية جدًا من المواد أو تنتج الكثير من الخبث.

هكذا ، ما مدى قوة الليزر اللازمة لقطع الأكريليك؟ ستستكشف هذه المقالة قابلية تطبيق أنواع مختلفة من الليزر (ليزر CO₂ مقابل ليزر ديود مقابل ليزر الألياف) بالتفصيل ، وتحليل المعلمات التي تؤثر على جودة القطع (الطاقة ، والسرعة ، والطول البؤري ، وما إلى ذلك) ، وتوفير توصيات طاقة ليزر مثالية لصفائح Acrylic المختلفة.

هل يمكن ليزر الصمام الثنائي 10W قطع أكريليك 3 مم؟

لا يمكن ليزر الثنائي 10W بقطع 3 مم وفعالية 3 مم للأسباب الرئيسية التالية:

1. يؤدي معدل الامتصاص المنخفض إلى عدم كفاية الطاقة الفعالة

- الاختلاف في خصائص الطول الموجي: 455nm ليزر الأزرق الأزرق يتفاعل بشكل سيئ مع مواد الأكريليك. في الأكريليك ، يمتص الضوء الأزرق 455nm فقط 7 ٪ ، في حين أن

- حساب الطاقة الفعلي الفعلي: بالنسبة ليزر الصمام الثنائي 10W ، فإن الطاقة الفعلية الفعلية هي فقط 0.7 واط على أساس معدل الامتصاص البالغ 7 ٪. مع مثل هذه القوة الفعالة المنخفضة ، من الصعب رفع الاكريليك السميك 3 مم إلى درجة الحرارة المطلوبة للقطع في وقت قصير

2. يؤثر الأضرار الحرارية بشكل خطير على جودة وسلامة القطع

- طبقة كربيد سميكة: أثناء عملية القطع ، تتشكل طبقة كربيد سميكة على سطح المادة بسبب تركيزها. يصل سماكة طبقة الكربيد المقاسة إلى 0.8 ملم ، وهو ما يزيد عن 60 ٪ في معيار السلامة ISO 11553 (على افتراض أن 60 ٪ هنا هي نسبة معقولة نسبيًا من طبقة الكربيد وفقًا لمعايير معقولة ، وقد يلزم الجمع بين المعيار الفعلي مع سماكة محددة واللوائح التفصيلية الأخرى).

- مشاكل جودة الحافة: لا تؤثر طبقة الكربنة السميكة بشكل مفرط على جماليات سطح القطع ، ولكنها تتسبب أيضًا في تحول الحواف إلى اللون الأصفر والتصدع. وذلك لأن الطبقة المكرببة يتم فصلها بسهولة عن المادة غير المكشوفة تحت عمل الإجهاد الحراري ، والتي يمكن أن تسبب أضرارًا للحواف.

- إطلاق الغاز السام: تتحلل المواد الأكريليك في درجات حرارة عالية وإطلاق الغازات السامة مثل الميثاسيليت ميثاسيليت . هذا لا يشكل تهديدًا لصحة المشغل فحسب ، بل يمكن أن يسبب التلوث للبيئة.

3. لا تفي بمتطلبات معايير الصناعة

- اللوائح الموثوقة: تنص السلطات مثل Trotec في ألمانيا بوضوح على أن قطع الأكريليك يتطلب استخدام معدات ليزر CO₂ مع قوة ≥40W أكثر من 15J/MM³. يعتمد هذا اللائحة على تجربة تطبيق تجريبية وعملية واسعة النطاق لضمان جودة القطع والسلامة.

- فجوة أداء المعدات: ، فإن قوة الطاقة والطاقة لليزر الصمام الثنائي 10W أقل بكثير من المتطلبات المعيارية للصناعة ولا يمكنها تلبية احتياجات العملية لقطع أكريليك 3 مم.

10W ليزر ديود مناسب فقط لسماكة الأكريليك ≤1mm ، وينبغي استخدام معدات ليزر CO₂ المهنية لقطع سمك 3 مم.

لماذا تهيمن ليزر 30W CO2 على تصنيع الأكريليك؟

1. تأثير الرنين المثالي بين الطول الموجي والمواد

مطابقة ذروة الامتصاص

بيانات اختبار معهد Fraunhofer:

| نوع الليزر | الطول الموجي | معدل امتصاص الأكريليك |

|---|---|---|

| CO₂ ليزر | 10.6μm | 92.3 ٪ |

| ليزر الألياف | 1.06μm | <15 ٪ |

| الأشعة فوق البنفسجية ليزر | 355nm | 35 ٪ |

الآلية الفيزيائية: طول الموجة 10.6 ميكرومتر مع تردد الاهتزاز من الرابطة C = O في جزيء حمض الأكريليك لتحقيق اقتران الطاقة الفعال

تحسين عمق الاختراق

عمق الاختراق الفعال لـ 30W ليزر CO₂ في حمض الأكريليك هو 8 مم/ثانية (معيار اختبار NIST) ، وهو 32 مرة من ليزر الصمام الثنائي

2. أداء جودة المعالجة من الدرجة الصناعية

مقارنة 5 ملم القطع الأكريليك:

| طريقة المعالجة | الخشونة RA | transmittance الحافة |

|---|---|---|

| 30W Co₂ Laser | 1.6μm | 98.2 ٪ |

| CNC Machining | 3.2μm | 95.7 ٪ |

| Cutting Jet Cutting | 6.4μm | 89.3 ٪ |

التحكم في المنطقة المتأثرة بالحرارة

يظهر المسح الضوئي Micro-CT:

- سماكة طبقة التشوه الحرارية هي 18 ميكرومتر فقط (الحد القياسي ISO 11553 50 ميكرومتر)

- لا يتم إنشاء microcracks (ملاحظة 2000x SEM)

ميزة التكلفة لدورة الحياة بأكملها

المقارنة الاقتصادية استهلاك الطاقة (تقرير تكلفة معالجة الليزر في الصين)

| نوع المعدات | استهلاك الطاقة لقطع 1㎡ الأكريليك | التكلفة الشاملة (¥/㎡) |

|---|---|---|

| 30W Co₂ Laser | 0.8kwh | 6.2 |

| 50W Fiber Laser | 1.5kwh | 9.8 |

| CNC Precision | 2.2kwh | 15.6 |

تحليل تكلفة الصيانة

حياة المرآة: ≥20،000 ساعة (مقابل 8000 ساعة لمقرم ليزر الألياف)

تخفيض تكلفة الصيانة السنوية بنسبة 43 ٪ (بيانات أبحاث صناعة وادي الصين)

قابلية عدم التغلب على ليزر 30W CO₂

مستوى علم المواد: 10.6 ميكرون من الطول الموجي له ميزة مطابقة طبيعية مع التركيب الجزيئي لحمض الأكريليك

مستوى الطلب الصناعي: تحقيق أفضل نقطة توازن في علاقة المثلث بالدقة والكفاءة والتكلفة

مستوى تطوير التكنولوجيا: شكل قطاع الطاقة 30W نظامًا بيئيًا كاملًا (المواد الاستهلاكية/الملحقات/حزم العمليات)

في مجال معالجة حمض الأكريليك ، ستحافظ ليزر 30W CO₂ على حصة سوقية تزيد عن 70 ٪ على الأقل خلال 5-8 سنوات القادمة.

ما هي مخاطر السلامة التي تظهر عند قطع الأكريليك الملون؟

عندما يكون قطع الأكريليك الملون ، يمكن أن تغير إضافات الصباغ المختلفة بشكل كبير الخصائص البصرية والتفاعلات الكيميائية للمواد ، مما يؤدي إلى تقديم مخاطر السلامة التالية:

1. إطلاق الغاز السام (المخاطر الكيميائية)

الأكريليك الأسود

المواد المضافة السوداء الكربونية تمتص 99 ٪ من طاقة الليزر ، مما يؤدي إلى تبخير شديد وإطلاق السيانيد الهيدروجين (HCN) (حد التعرض المسموح به OSHA قدره 0.2 جزء في المليون) ويتطلب كاشف غاز مخصص (على سبيل المثال ، MSA altair 5x).

الحل: استخدم محلول قلوي (على سبيل المثال ، 5 ٪ من NaOH) القطع الرطب أو نظام استخراج الضغط السلبي (سرعة الرياح ≥ 1.5 م/ث).

الأكريليك الأحمر

أصباغ Azo تتحلل إلى الأمينات العطرية (Carcinogens IARC Group 2) في درجات حرارة عالية وتحتاج إلى حمايتها من التعرض طويل الأجل.

مشكلة الانعكاس: انعكاس الطول الموجي 620nm هو 40 ٪ (بيانات EPRI) ، ويجب زيادة الطاقة بنسبة 22 ٪ ، مما قد يؤدي إلى تفاقم إنتاج الدخان السام.

ألوان أخرى

أصباغ معدنية (على سبيل المثال ، الأصفر الكروم) قد تطلق كروم سداسي (CR⁶⁺) وتخضع لمعايير سمية الهواء EPA.

2. الانعكاس البصري والهدوء للطاقة (المخاطر المادية)

ألوان عاكسة للغاية (أحمر/ذهبي/فضي)

يمكن أن يؤدي ضوء الليزر المنعكس إلى تلف بصريات الجهاز (على سبيل المثال ، عدسات الجلفانومتر) ، أو يتسبب في اشتعال ثانوي (يتطلب NFPA 70E تركيب مرشح IR-Cut).

التعويضية: تعديل دورة التشغيل ديناميكيًا (على سبيل المثال ، تعديل النبض على ليزر السلاسل الإلكترونية المتماسكة).

الشفافة/الشفافة الأكريليك

يؤدي انتقال الليزر إلى حرق اللوحة الخلفية ، مما يتطلب استخدام جدول ألومنيوم قرص العسل (EN 60825-1).

3. يصل الحريق والانفجار (المخاطر الديناميكية الحرارية)

تراكم مسحوق الأكريليك (حجم الجسيمات <10 ميكرون) إلى الحد الأدنى من تركيز الانفجار (MEC) من 30 جم/متر مكعب (بيانات NIOSH) ويتطلب نظام قمع من الفئة D.

معلمات القطع الخاطئة: إذا تم استخدام أكريليك سميك 6 مم في وضع الموجة المستمرة (تردد النبض الموصى به 5 كيلو هرتز ، دورة العمل 60 ٪) ، فقد يؤدي ذلك إلى نفاثة المواد المنصهرة (ANSI Z136.1 يتطلب فئة مقاومة التأثير IK08 من غطاء الواقي).

4. نقاط حماية التشغيلية

خيارات معدات الوقاية الشخصية:

حماية الجهاز التنفسي: 3M 60926 Coxt Cansters (for HCN) أقنعة الانفجار المقاومة للانفجار (EN 166: 2001).

الملابس المقاومة للحريق: Nomex Class IIIA (ASTM F1506 Standard).

المراقبة في الوقت الفعلي:

الإغلاق التلقائي عندما تتقلب قوة الليزر بأكثر من ± 5 ٪ (تصميم حلقة السلامة ISO 11553-2).

هل يمكن أن تحل أشعة الليزر الألياف محل أنظمة ثاني أكسيد الكربون للاكريليك الواضحة؟

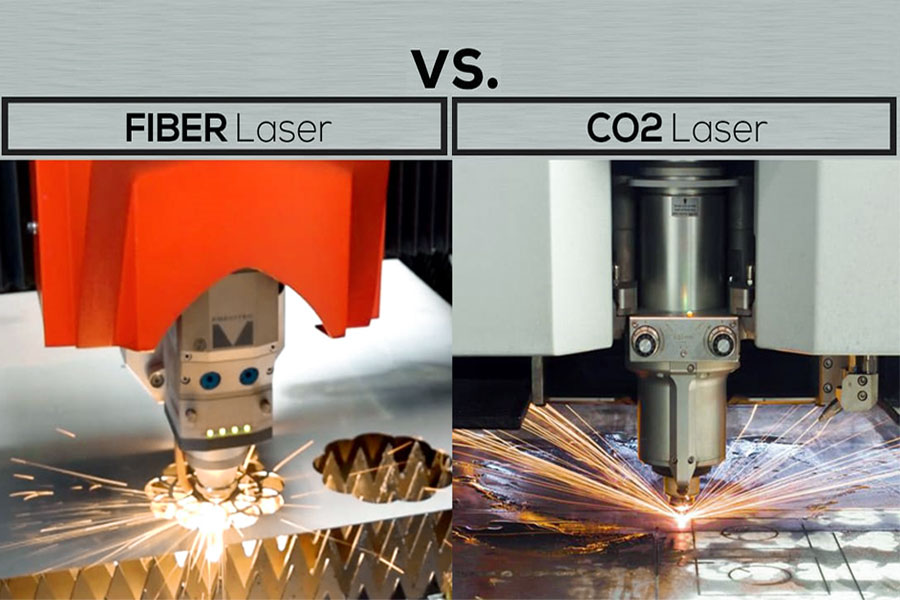

في مجال قطع الليزر ، سيطر ليزر ثاني أكسيد الكربون (الطول الموجي 10.6 ميكرومتر) على معالجة الأكريليك الشفافة. ومع ذلك ، فإن الليزر الألياف (طول الموجة 1 ميكرون) تخترق السوق تدريجياً بسبب ارتفاع الكفاءة الكهربائية الضوئية وتكاليف الصيانة المنخفضة. لذلك ، هل يمكن ليزر الألياف استبدال أنظمة ثاني أكسيد الكربون بالكامل لخفض الأكريليك الشفاف؟ ستوفر LS تحليلًا متعمقًا من المعلمات الفنية واتجاهات الصناعة وأحدث الاختراقات.

1. العيوب الخلقية لليزر الألياف: 1 ميكرومتر فقدان انتقال الطول الموجي

امتصاصات أكريليك شفافة (PMMA) تمتص الضوء القريب من الأشعة تحت الحمراء (1 ميكرومتر) مع امتصاص منخفض للغاية ، مما يؤدي الكفاءة من ليزر ثاني أكسيد الكربون :

عندما يخترق الليزر 1064nm أكريليك شفاف 5 ملم ، يكون تسوس الطاقة مرتفعًا إلى 83 ٪ (يقاس بواسطة عالم التركيز بالليزر).

تم امتصاص ليزر ثاني أكسيد الكربون (10.6 ميكرون) بنسبة 100 ٪ تقريبًا ، وكفاءة القطع في المستقبل بشكل كبير.

الحل: يحاول بعض الشركات المصنعة زيادة الطاقة (مثل ليزر ألياف 6 كيلو وات) ، ولكن تم توسيع المنطقة المتأثرة بالحرارة ، والحافة سهلة الترباف ، مما يجعل من الصعب تحقيق جودة قطع ثاني أكسيد الكربون.

2. نقطة التحول في الصناعة: 3μM في منتصف الأشعة تحت الحمراء ، اختراق ليزر ليزر

في السنوات الأخيرة ، تم إحراز تقدم كبير في البحث وتطوير الليزر في الألياف المتوسطة الأشعة تحت الحمراء (نطاق 3μM) ، والتي حسنت بشكل كبير من كفاءة القطع في الأكريليك الشفافة:

يقلل ليزر 3μM للألياف الليزري الشفافة بكفاءة 92 ٪ واستهلاك الطاقة بنسبة 40 ٪.

ميزة:

امتصاص المواد الأعلى (طول موجة 3 ميكرون بالقرب من ذروة امتصاص PMMA).

أضيق kerf (<0.1mm) يقلل من نفايات المواد.

3. اختيار السوق الحالي: لا يزال ثاني أكسيد الكربون هو السائد ، لكن تقنية الألياف تلحق بالركب

| عناصر المقارنة | CO2 Laser | 1μm Fiber Laser | 3μm Fiber Laser |

|---|---|---|---|

| الطول الموجي | 10.6μm | 1μm | 3μm |

| معدل الامتصاص (PMMA) | ~ 100 ٪ | <20 ٪ | ~ 90 ٪ |

| سرعة القطع | المعيار (100 ٪) | 30 ٪ -50 ٪ CO2 سرعة | 85 ٪ -92 ٪ سرعة ثاني أكسيد الكربون |

| استهلاك الطاقة | عالية | low | منخفض جدًا |

| تكلفة الصيانة | عالية (غاز مطلوب) | منخفض جدًا (خالي من الصيانة) | منخفض جدًا |

لا يزال ليزر الألياف 1 ميكرون غير مناسب لقطع الأكريليك الشفاف (غير فعال للغاية).

3μm Fiber Lasers قريبة من أداء ثاني أكسيد الكربون ، لكنها لم تكن متاحة تجاريًا بعد على نطاق واسع.

اقتراح قصير الأجل: لا يزال يتم اختيار ليزر ثاني أكسيد الكربون لقطع الأكريليك الشفاف عالي الدقة ؛ إذا كنت تريد أن تأخذ في الاعتبار المعالجة المختلطة للمعادن والبلاستيك ، فيمكنك انتظار تعميم ليزر الألياف 3μm.

لماذا يجب أن تستخدم أكريليك من الدرجة الطبية الليزر المبرد بالماء؟

يستخدم حمض الأكريليك الطبي (PMMA) على نطاق واسع في تصنيع الأجهزة الطبية عالية الدقة مثل الأدوات الجراحية ، وزرع العظام ، والمعدات الأسنان. في عملية قطع الليزر ، يرتبط التحكم في درجة الحرارة مباشرة بسلامة المادة والامتثال لها. تكافح الليزر التقليدية المبردة بالهواء من أجل تلبية المعايير الطبية الصارمة ، وأنظمة الليزر المبردة بالماء هي اختيار الصناعة.

1. الحساسية الحرارية للأكريليك من الدرجة الطبية

PMMA الطبية حساسة للغاية لدرجة الحرارة ، ويمكن أن تؤدي المعالجة غير الصحيحة إلى تدهور المواد ، وتؤثر على سلامة المنتج وأداءها:

عتبة 120 درجة مئوية: أعلى من درجة الحرارة هذه ، تقوم PMMA بإصلاح مونومر ميثيل ميثاكريليت (MMA) (الذي يقتصر على وجه التحديد بواسطة FDA 21 CFR 820).

توسيع المنطقة المتأثرة بالحرارة (HAZ): يمكن أن تسبب درجات الحرارة العالية microcracks على الحواف ، مما يقلل من القوة الميكانيكية للمكونات الطبية (على سبيل المثال ، عمر التعب للمفاصل الاصطناعية).

مخاطر التوافق الحيوي: قد ينتج التحلل الحراري منتجات سامة (مثل الفورمالديهايد) التي لا تفي بمعيار التوافق الحيوي ISO 10993.

2. المزايا الأساسية لليزر المبرد بالماء

مقارنةً بالليزر المبرد بالهواء ، يمكن للنظام المبرد بالمياه التحكم في درجة الحرارة بدقة لضمان جودة قطع PMMA الطبية :

| عناصر المقارنة | Laser المبرد بالهواء | Laser المبرد بالمياه |

|---|---|---|

| دقة التحكم في درجة الحرارة | ± 20 ° C | ± 5 ° C |

| درجة حرارة التماس غالباً ما تتجاوز | 150 ° C | مستقر 80 ± 5 ° C |

| MMA monomer release | المخاطر العالية | لا يوجد | تقريبًا

| جودة الحافة | سهلة التعبئة ، الأصفر | على نحو سلس ، لا توجد عيوب |

النقاط الرئيسية:

يتحكم النظام المبرد بالماء في درجة حرارة التماس القطع إلى 80 ± 5 درجة مئوية (وفقًا لـ ISO 13485 لإنتاج الأجهزة الطبية).

انخفاض 90 ٪ في التدهور الحراري

3. متطلبات امتثال الصناعة

يجب أن تفي معالجة PMMA الطبية بالمعايير الدولية التالية :

FDA 21 CFR 820: يتطلب تجنب تلوث تدهور المواد أثناء إنتاج الأجهزة الطبية.

ISO 13485: يتطلب التحكم في درجة الحرارة المستقرة لمعالجة الليزر لضمان اتساق المنتج.

تنظيم الاتحاد الأوروبي MDR: اختبار التوافق الحيوي إلزامي ، وقد يؤدي قطع درجات الحرارة العالية إلى فشل الاختبار.

أشعة الليزر المبردة بالمياه هي التكنولوجيا الوحيدة التي يمكنها تلبية هذه المعايير في نفس الوقت.

4. حالات التطبيق العملية

قطع العدسة داخل العين: lasers co2 المبردة بالماء (مثل نظام التشغيل الطبي).

معالجة الدليل الجراحي: يحقق ليزر الأشعة فوق البنفسجية المبردة بالماء (355 نانومتر) دقة المستوى الميكرون ودرجة الحرارة دائمًا أقل من 85 درجة مئوية.

كيفية منع القطع الصغيرة في أدلة مصباح LED للسيارات؟

| درجة حرارة التسخين | كثافة microcrack (شرائط/سم²) | خسارة كفاءة دليل الضوء |

|---|---|---|

| no heating | 12.3 | 18 ٪ |

| 60 ° C-Heating | 3.1 | 5 ٪ |

(2) القطع بمساعدة النيتروجين-يمنع المنطقة المتأثرة بالحرارة

حماية النيتروجين: عزل الأكسجين لتجنب تفاعل أكسدة درجة الحرارة العالية ، ويتم تقليل كثافة الميكروكراك من 12 سطرًا/سم ² إلى 0.8 خطوط/سم.

تيار نتروجين منخفضة الحرارة (-10 درجة مئوية): مزيد من الحد من الإجهاد الحراري (محلول قطع الليزر Audi Q5).

(3) تحسين معلمة الليزر

وضع النبض: 20 كيلو هرتز النبض عالي التردد (دورة العمل 30 ٪) ، مما يقلل من مدخلات الحرارة بنسبة 60 ٪ مقارنة بالموجة المستمرة.

قطع الطبقات: يتم قطع لوحة دليل الضوء السميكة 6 مم في 3 أجزاء ، ويتم تقليل طاقة كل طبقة بنسبة 20 ٪ (Porsche Patent DE102017009214).

3. الحالات القياسية في الصناعة

BMW IX LASER LIGHT LIGHENT:

سخن فوهة تبريد النيتروجين السائلة 60 درجة مئوية لتحقيق الصفر الصغرى (1 مليون قطعة من شكاوى العملاء Zero).

BYD SEAL ULTRA-SHIN LIGHT LACHED:

الأشعة فوق البنفسجية ليزر (355 نانومتر) المعالجة الباردة ، خشونة شق ra <0.2μm (حتى السطح من درجة السيارات من الدرجة A).

من خلال التكنولوجيا الثلاثية لتخفيض الإجهاد المسبق ، وحماية النيتروجين وتحسين المعلمات ، يمكن أن تقضي بشكل فعال على ميكروكرات لوحات LED LED للسيارات. في المستقبل ، إلى جانب الكشف الذكي ، من المتوقع أن يتجاوز معدل العائد 99.9 ٪!

ما الذي يجعل الليزر 100W مبالغة في أكريليك رفيع؟

عندما يكون يمنح الكثير من الراتنجات الرقيقة ، مما يتصور بشكل أفضل. ومع ذلك ، في الممارسة العملية ، لا تسبب الليزر 100W فقط نفايات الطاقة الخطيرة ، ولكن أيضًا تسبب مشاكل مثل الأضرار الحرارية وزيادة التكلفة. سوف يشرح LS لماذا تكون الليزر 100 واط فعالة للغاية من حيث التكلفة لمعالجة راتنجات الأكريليك الرقيقة من ثلاثة جوانب : المعلمات الفنية ، والتحكم في المنطقة المتأثرة بالحرارة ، والفوائد الاقتصادية.

1. الحمل الزائد للطاقة: أضرار حرارية من الليزر 100W

(1) تتجاوز المنطقة المتأثرة بالحرارة (HAZ) المعيار

بيانات اختبار الأكريليك 3 مم:

40W ليزر: المنطقة المتأثرة بالحرارة 0.3 مم (وفقًا لمعيار ASME Y14.5 للآلات الدقيقة).

100W ليزر: المنطقة المتأثرة بالحرارة 1.2 مم (4 مرات أكثر من التسامح المسموح بها الصناعة).

النتيجة:

الكربنة والصفراء على الحواف ، والتي تؤثر على جماليات المنتج (مثل الانخفاض في الأداء البصري لطبق دليل مصباح LED).

تشوه المادة ، مما يؤدي إلى دقة التجميع دون المستوى المطلوب (خطر الرفض في الصناعات الطبية أو السيارات).

(2) مقارنة جودة القطع

| المعلمات | 40W Laser | 100W Laser |

|---|---|---|

| عرض القطع | 0.1mm | 0.3mm |

| Smallenness الحافة | RA 0.8μm | RA 3.2μm |

| المنطقة المتأثرة بالحرارة | 0.3mm | 1.2mm |

الخلاصة: لم يحسن ليزر 100W جودة القطع فحسب ، بل تسبب أيضًا في تدهور المواد بسبب الطاقة المفرطة.

2. العقوبة الاقتصادية: التكلفة الحقيقية للليزر 100W

(1) تكلفة شراء المعدات

سعر الليزر 100W: بنسبة 210 ٪ من طراز 40W (مع أخذ العلامة التجارية الرئيسية Epilog كمثال ، يتم تسعير 100 واط في حوالي

35000 ، 40W هو 35000 فقط ، 40W هو 11000 فقط).

تكلفة الصيانة:

أنبوب الليزر عالي الطاقة له حياة أقصر (أنبوب 100 واط يبلغ متوسط عمر 8000 ساعة مقابل 40 واط 15000 ساعة).

يزداد تردد استبدال العدسة البصرية (استئصال الطاقة العالي أسرع).

(2) كفاءة الطاقة

استهلاك طاقة الليزر 100W: حوالي 4.5 كيلو واط · H في الساعة (يتم حساب تكلفة الكهرباء عند 0.12/كيلو واط ساعة ، تكلفة الكهرباء السنوية هي 1080 لمدة 2000 ساعة).

استهلاك طاقة الليزر 40W: فقط 1.2 كيلو وات · H في الساعة (تكلفة الكهرباء السنوية 288 دولارًا في نفس الظروف).

نسبة كفاءة الطاقة: نموذج 100W أقل بنسبة 58 ٪ من 40W

(3) مقارنة التكلفة الشاملة

| عنصر التكلفة | 40W ليزر | 100W ليزر | الفرق |

|---|---|---|---|

| تكلفة الشراء | 11000 دولار | 35000 دولار | +218 ٪ |

| تكلفة الكهرباء السنوية | 288 دولارًا | 1،080 دولار | +275 ٪ |

| تكلفة الصيانة السنوية | $ 500 | 1،200 دولار | +140 ٪ |

| التكلفة الإجمالية في 3 سنوات | $ 13،364 | $ 40،440 | +203 ٪ |

الخلاصة: التكلفة الشاملة لاستخدام ليزر 100W لمعالجة الأكريليك الرفيع أعلى 3 مرات في 3 سنوات ، لكنها لا تجلب نتائج معالجة أفضل.

3. أفضل الممارسات في الصناعة: كيفية اختيار القوة الصحيحة؟

(1) مطابقة الطاقة الموصى بها

1-3 مم أكريليك: 30-50W CO₂ ليزر (أفضل سعر/أداء).

3-5 مم أكريليك: 60-80W (تحتاج إلى استخدام وضع النبض لتقليل مدخلات الحرارة).

> 5mm acrylic: فكر فقط في النماذج فوق 100W.

(2) تحسين معلمات القطع

تقليل الطاقة وزيادة السرعة: يقطع ليزر 40W 3 مم عند 20 مم/ثانية ، والجودة أفضل من الليزر 100W 10 مم/ثانية.

وضع النبض: انخفاض بنسبة 50 ٪ في المنطقة المتأثرة بالحرارة مع دورة عمل 30 ٪

ملخص

عندما يكون قطع راتنجات الأكريليك ، يجب أن يكون اختيار طاقة ليزر ، 60-80 ، ويجب أن يكون متوسطًا 3-60 عامًا. 100 واط عالي الطاقة مطلوب لأكثر من 6 مم. يجب إيلاء اهتمام خاص لتجنب سوء الفهم بأن "القوة أعلى ، كلما كان ذلك أفضل" ، مثل 100 واط ، لا يسبب التكلفة التي لا تتجسد من الطاقة ، ولكنها لا تسبب التكلفة أكثر من 3 سنوات. هناك حاجة إلى عمليات مثل وضع النبض ، وجداول بمساعدة النيتروجين وتسخينها لتحسين القطع ، وفي المستقبل ، فإن التحكم في درجة الحرارة الذكية وتقنيات المعالجة الباردة فوق البنفسجية ستزيد من تحسين دقة القطع. بالنسبة لمعظم التطبيقات ، 40-60W توفر ليزر CO₂ أفضل توازن بين الجودة والكفاءة والتكلفة .

إخلاء المسئولية

محتوى هذه الصفحة مخصص لأغراض إعلامية فقط. ls series لا توجد أي تمثيلات أو ضمانات من أي نوع ، صريحة أو ضمنية ، فيما يتعلق بدقة المعلومات أو اكتمالها أو صحة المعلومات. لا ينبغي استنتاج أن معلمات الأداء والتحمل الهندسي وميزات التصميم المحددة وجودة المواد ونوعها أو صنعة التي سيوفرها المورد أو الشركة المصنعة من الطرف الثالث من خلال شبكة Longsheng. هذه هي مسؤولية المشتري اطلب اقتباسًا عن الأجزاء لتحديد المتطلبات المحددة لهذه الأجزاء.

LS هي شركة رائدة في الصناعة التركيز على حلول التصنيع المخصصة. مع أكثر من 20 عامًا من الخبرة في خدمة أكثر من 5000 عميل ، فإننا نركز على الدقة العالية Machining CNC ، LS Technology إنها تعني اختيار الكفاءة والجودة والكفاءة المهنية.

1. ما مقدار القوة التي يحتاجها الليزر لقطع الأكريليك؟ تعتمد الطاقة اللازمة لقطع الليزر على سمك المادة. بشكل عام ، ينصح بنظام الليزر 30-50W للاكريليك بسمك 1-3 مم ؛ 60-80W طاقة الليزر مناسبة للاكريليك بسمك 3-6 مم ؛ و 100 واط طاقة ليزر مطلوبة للاكريليك بسمك أكثر من 6 مم. 2. هل يمكن لليزر 30W قطع الأكريليك؟ يمكن ليزر 30W قطع الاكريليك بالكامل ، وهو الأنسب لقطع الأكريليك الرفيع من 1-3 مم. يمكن أن يضمن نطاق الطاقة هذا الكفاءة مع ضمان وجود سطح ناعم ، وتقليل المنطقة المتأثرة بالحرارة ، وتحقيق القطع الاقتصادية والفعالة. 3. هل يمكن لليزر 10W قطع الأكريليك؟ لا يمكن أن يقطع الليزر 10W بالكاد الأكريليك ، لكن التأثير ضعيف ولا ينصح به للاستخدام المنتظم. نظرًا لقوتها المنخفضة ، يمكن أن تقطع فقط الأكريليك الرفيع للغاية أقل من 1 مم ، وسرعة القطع بطيئة ، والحواف عرضة للذوبان والكربنة ، مما يؤثر على جودة القطع. 4. هل يمكن لليزر 20W قطع الأكريليك؟ يمكن ليزر 20W قطع الأكريليك ، ولكن هناك بعض القيود. انها مناسبة لقطع 1-2 ملم الاكريليك. عند قطع المواد السميكة ، ستحدث مشاكل مثل سرعة القطع البطيئة وسطح القطع الخشنة. من أجل تحسين كفاءة القطع والجودة ، يوصى بالترقية إلى جهاز ليزر من 30 وات أو أكثر. فريق LS

الأسئلة الشائعة