过去,制造复杂零件效率低下且成本高昂。制造商要么在一台压力机上重复更换模具,要么使用多台压力机,每台压力机执行一个动作来生产一个零件。这会导致加载时间长和高人工成本。跟Progressive The Stamping,制造商可以消除所有这些麻烦,更快、更经济高效地生产出质量更好的零件。

在以下文章中,我们将从级进模冲压的基本工作原理、特点、应用要求和实际案例等方面对这种先进的金属成型工艺进行全面分析。希望通过本文的介绍,让读者能有更深层次的了解了解级进模冲压并为实际生产中的应用提供有用的参考。

什么是级进模冲压?

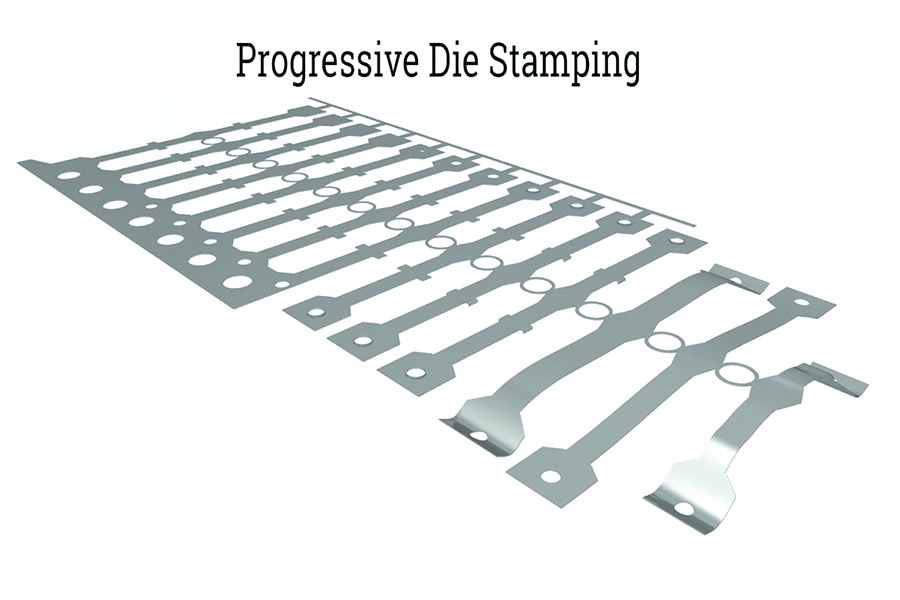

级进模冲压,顾名思义,就是利用复杂的模具结构来实现多个、多步骤冲压加工的金属板。该技术打破了传统单工位冲压的局限性,将多个工艺集成到一个模具中,实现了从进料、初步下料、复杂弯曲、拉伸成型到最终切割的连续作业。操作的每一步都紧密相连,就像一台精密的自动化机器,逐渐将金属板转化为符合设计要求的成品零件。

级进模冲压是如何工作的?

基本工作原理级进模冲压的原理是将要加工的材料(通常是长片)送入带有级进模的往复冲头中。整个冲压过程可分为以下几个步骤:

- 喂养:在自动进料机构的控制下,被加工物料按照设定的步距逐一前进。进料的准确性对于最终产品的准确性至关重要。

- 冲压:当冲床的压力机向下移动时,模具闭合,并冲压待加工的材料。每个工位都配备了一种或几种基本的冲压工艺,如冲孔、落料、弯曲、修边、拉拔等。

- 转变:当冲床的压力机向上移动时,模具打开,待加工材料沿下一个工位水平移动一步,为下一道工序做准备。

- 连续加工:上述进给、冲孔和移位步骤在多个工位上连续进行,直到完成所有预定的流程,最终获得完整的冲压工件。

- 分离:在最终工位,新制造的零件与其他材料分离,完成整个冲压过程。

级进模冲压的优缺点是什么?

作为一种高效的金属成型技术,级进模冲压应用广泛在制造业。以下是主要的级进模冲压的优缺点:

优势

级进模冲压与其他冲压方法(例如四滑块或多滑块机器)相比具有几个优点。

- 设置时间更短:级进模冲压的设置时间比多滑块冲压少 38%。这使生产商能够生成更小的批量,并使制造调度更加灵活,以便在客户需要时生产所需的产品。它还减少了零件生产中涉及的劳动力。

- 重复性:这些机器具有出色的可重复性和严格的公差。它们可以在不影响质量的情况下生产大量零件。

- 高精度:由于每个工位执行不同的操作,级进模冲压效率高,可用于生产大量高精度的零件。

- 通用工具:由于成型工艺的简单性,仅使用垂直压力,就可以将模具从一个供应商移动到另一个供应商,而无需进行重大改造。 通常,如果有相同吨位和床身尺寸的冲压机,在该床身尺寸和吨位上运行的模具构建将能够在不同的压力机中运行。

弊

虽然使用级进模冲压进行钣金制造有很多优点,但也有一些缺点需要考虑:

- 费用:最大的缺点之一是初始投资成本高。用于级进模冲压的模架可能非常昂贵,企业需要确保他们能够产生足够的工作来证明费用的合理性。

- 有限运营:级进模冲压只能用于某些项目。某些零件特征可能无法在级进模内产生。

- 连续性:最后,级进模冲压可能非常复杂且耗时(特别是因为必须为每个项目配置或重新配置设置)。这使得很难在项目之间快速切换。

- 更多的浪费:级进模冲压会产生废料。 由于零件必须在整个过程中被搬运在带材上,因此将零件保持在带材上直到最后一步所需的材料会造成固有的浪费。 虽然废料可以回收利用,但当使用铜或黄铜等材料时,这个过程的成本效益可能较低。

级进模 vs. 单冲 vs. 复合模 vs. 转移模

1.什么是单冲模具?

一个Single Punch Die由一个凹模和一个凸模或多个凹模和多个凸模组成。由于其结构和功能是针对特定工艺设计和制造的,因此每个冲模只完成一个冲孔或一种类型。形状成型不能应用于其他工艺。通常用于小规模或中规模生产,特别适用于需要频繁改变冲孔位置或形状的场合。在生产过程中可灵活调整和更换,制造成本低。适用于工艺相对简单的小批量金属冲压生产。

2.什么是复合模具?

这复合模具是在模具的同一工位完成内孔和外形状加工的冲压模具(可以在一个行程中同时进行多个冲压工艺)。一次冲压操作可以完成多个过程,包括多个冲孔或整形操作。多进程设计结合了单冲模具的优点和进步的死亡在一定程度上。

3.什么是传递模?

多工位模冲压类似于级进模,但零件通过机械传输系统从一个工位转移到另一个工位。主要用于必须从条带上取下零件以允许在自由状态下进行操作的地方。传递模具可以是单个模具,也可以是多个模具或机器排成一排以形成生产线。通常用于生产更复杂的零件,其中每个工作站可以执行不同的操作,例如冲孔、弯曲、拉伸等。

|

特征 |

Single-Station Die |

级进模 |

复合模具 |

转移 |

|

工作原理 |

完成单个冲压或成型流程 |

不同工位同时完成多个冲压工序 |

一次完成多个过程 |

分离式带材移动冲压 |

|

适用生产规模 |

小批量生产,冲孔位置或形状频繁变化 |

规模化生产,提高生产效率 |

中等批量生产,提供一定的灵活性 |

中等批量生产,提供一定的灵活性 |

|

复杂性和灵活性 |

简单,灵活性相对较低 |

复杂、中等柔韧性 |

温和 |

具有一定的灵活性 |

|

生产效率 |

慢 |

高效率 |

在单工位和级进式模具之间 |

在单工位和级进式模具之间 |

|

设计和制造复杂性 |

相对简单 |

复杂、制造和维护成本较高 |

中等,相对容易设计和制造 |

适中,需要考虑运动部件的设计和制造 |

|

材料利用率 |

相对较低 |

更高,减少废物产生 |

高且相对环保 |

更高的材料利用率,可以通过一次完成多个过程来提高 |

|

自动化级别 |

低 |

高度自动化 |

一定程度的自动化 |

更高,可通过自动控制运动部件来提高生产效率 |

级进模冲压有哪些应用?

级进模冲压是冲压加工的一种,广泛应用于自动化、大批量冲压件的生产加工。以下是一些特定的应用领域和示例:

- 航空 航天:在航空航天领域,级进模冲压用于生产各种精密航天器零件.这些部件需要高精度和可靠性,以保证航天器的性能和安全性。

电子产品:电子产品中常见的金属外壳、连接器和其他组件通常采用级进模冲压生产。这种生产方法可以保证部件的精度和一致性,提高产品的质量和竞争力。 - 汽车行业:汽车行业是级进模冲压的重要应用领域之一.从车身的面板到内部的金属结构件,许多零件都是通过级进模冲压生产的。这种生产方法可以显著提高生产效率,降低生产成本,保证零件的精度和可靠性。

- 医疗器械:在医疗器械领域,级进模冲压用于生产各种精密医疗器械零件.这些组件需要高精度和清洁度,以确保医疗器械的性能和安全性。

- 农业:农业机械设备也需要大量的金属零件,这些零件也可以通过级进模冲压生产。这种生产方法保证了零部件的精度和一致性,提高了农业机械的性能和可靠性。

常见问题

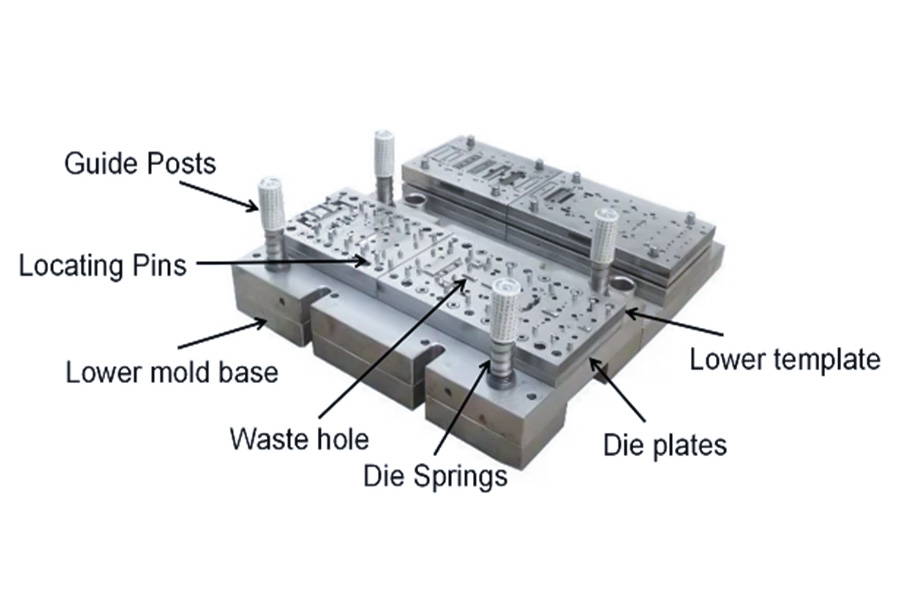

1.什么是级进模?

进步又称多工位级进模、连续模或跳模,是一种复杂的冲压模具。根据被加工的工件,它在一个模具中分为多个等距工位,以及一个或多个基本工位冲压工艺设置在每个工位上,以完成冲压工件的某一部分的加工。

2.级进模冲压的基本流程是怎样的?

这级进模冲压的基本流程包括以下步骤:(1)备料:将待加工的物料预先加工成一定宽度的条带。当材料较厚,生产批量小时,可切成条状;当生产批量较大时,选择卷材,因为卷材可以自动进料和收集。(2)进料:通过一定的进料方法,一次一步地给料。上料方式包括人工上料(适合小批量生产)、自动上料器上料(适用于卷料),以及在模具上设置自制的上料装置(常用楔子和小滑块,很少使用)。(3)冲压加工:在冲床的一个行程中,带材在每个工位经历不同的冲压过程,如冲孔、 弯曲、拉伸、成型等。每个工位依次完成不同的加工,最终获得完整的冲压工件。(4)成品输出:所有工位冲孔后,成品从模具中输出,可以加工以进行后续加工或质量检验。

3.什么情况下适合使用级进模?

适合使用级进模的情况包括:零件产量和批量足够大:级进模适合大规模生产,可以显着提高生产效率并降低成本。形状复杂的零件:对于形状复杂且冲孔后难以定位的零件,使用多工位连续模具是最理想的。要求精度高:级进模虽然材料利用率相对较低,但其成品的精度相对较高,使其适用于精度要求较高的零件。

4.级进模冲压的材料要求是什么?

级进模冲压的材料要求包括:稳定的机械性能:冲压材料的机械性能必须相对稳定,因为在连续模冲压过程中不能进行中间退火,这使得加工过程中难以增加润滑。严格的尺寸要求:对所用带材的宽度和厚度公差,以及边缘的直线度都有很高的要求,因为它们会直接影响带材的冲孔效果和送料。适合的材料形状:级进模的材料都是长条,宽度不能太大或太小,否则会影响定位和送料效果。

总结

级进模冲压是一种高效的、高精度、易于自动化的冲压加工方法。通过一系列有序的相关工位,在冲床的一个行程中完成多个不同的冲压过程。级进模可以生产复杂的冲压件,大大提高了生产效率和材料利用率。然而,级进模冲压也对材料、设备、设计和维护提出了更高的要求。因此,在选择级进模冲压时,需要综合考虑各种因素,以确保在实际应用中获得最佳效果。

免責聲明

本页面内容仅供参考。LS 系列不对信息的准确性、完整性或有效性做出任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商将通过隆盛网络提供的性能参数、几何公差、特定设计特征、材料质量和类型或工艺。这是买方的责任寻求零件报价以确定这些零件的具体要求。请联系我们了解更多英孚Ormation.

LS 团队

本文由多位 LS 撰稿人撰写。LS 是制造业的领先资源,拥有CNC 加工,钣金加工,3D 打印,注塑,金属冲压等。