Литье металла — это процесс, при котором металл переплавляется в жидкость, отвечающую определенным требованиям, заливается в форму, а затем охлаждается, затвердевает и очищается для получения отливки с заданной формой, размером и производительностью. Являясь одним из основных процессов в современном машиностроении, этот процесс имеет долгую историю и широкое применение. С непрерывным развитием науки и техники процессы литья металлов постепенно развивались различные типы в соответствии с различными потребностями. Данная статья призвана глубоко изучить различные виды литья металлов, раскрыть принципы процесса, технические характеристики и применимые сценарии, стоящие за ними, а также открыть читателям дверь в тайны формовки металлов.

Что такое литье металлов?

Литье металлов – это производственный процессэто включает в себя заливку расплавленного металла в формы для создания металлических деталей в 3D. Форма содержит полости нужной геометрии, а расплавленный металл охлаждается, образуя затвердевшую деталь.

Слово «литье» также относится к деталям, изготовленным в процессе литья, который насчитывает 6000 лет. Исторически сложилось так, что процессы литья использовались для создания сложных и крупных деталей, которые было бы трудно или дорого создать с помощью других производственных процессов.

Литье — лучший выбор для сложных геометрийпотому что это более экономично и процесс проще по сравнению, например, сОбработка на станках с ЧПУ.Но литье также широко используется для самых простых форм из-за быстрого выполнения заказов и больших производственных возможностей. Сегодня использование литых изделий настолько распространено, что независимо от того, в какой среде вы находитесь, вам не обойтись без использования литых изделий. Некоторые примеры литых металлических изделий включают блоки двигателей, пожарные гидранты, электродвигатели, инструменты, светофоры, люки, трубы, клапаны и различные фитинги.

Какие существуют основные виды литья металлов?

Основные типы литья металлов включают литье в песчаные формы, литье под давлением, литье по выплавляемым моделям, непрерывное литье, литье по газифицируемым моделям, литье по газификационным моделям, литье под давлением, вакуумное литье под давлением, гравитационное литье, литье под высоким давлением, литье под низким давлением и центробежное литье. Далее давайте узнаем больше об этих типах приведения:

1. Литье в песчаные формы

Литье в песчаные формы – это универсальный процесс литья, с помощью которого можно отливать любой металлический сплав, будь то черные или цветные металлы. Он широко используется в массовом производстве в промышленных агрегатах, таких как автомобильные металлические литые детали, такие как блоки двигателей, головки цилиндров, коленчатые валы и т. Д.

В процессе используются формы, изготовленные из материалов на основе силикона, таких как песок с естественными связями или синтетический песок, для создания гладкой поверхности формы. Поверхность формы состоит из двух частей: верхней формы (верхняя часть) и нижней формы (нижняя часть). Заливочная чашка используется для заливки расплавленного металла в форму, где он затвердевает для формирования окончательной формы. Наконец, излишки металла обрезаются, чтобы завершить окончательное литое изделие из металла.

Плюсы и минусы литья в песчаные формы:

| Плюсы | Минусы |

| Экономичность для небольших партий: Он идеально подходит для мелко- и среднесерийного производства, так как он относительно дешев по сравнению с другими типами литья. | Более низкая точность размеров: Детали имеют более низкую точность размеров и более шероховатую поверхность по сравнению с другими типами литья. Это часто требует дополнительной механической обработки. |

| Гибкий вариант дизайна:Может производить различные формы и размеры, от очень маленьких деталей до крупных компонентов. | Большие материальные отходы:Поскольку песчаные формы не могут быть использованы повторно, они приводят к большим потерям материала по сравнению с другими методами литья. |

| Универсальность материала: Литье практически из любого металлического сплава. | Риски пористости: Отливки подвержены более высокому риску образования пористости, что может повлиять на механические свойства. |

| Простая настройка и оснащение: Не требует такого количества оборудования и дешевле, чем другие методы литья, что делает его более доступным для небольших операций. | Требования к постобработке: Может потребоваться обширная отделка, такая как шлифовка и механическая обработка для достижения желаемой отделки. |

| Идеальные отливки для крупногабаритных деталей: Особенно подходит для создания больших деталей, которые было бы сложно или дорого изготовить с помощью других методов литья. | Удлинение времени цикла:Производственный цикл может быть продлен, если процесс идет медленнее, особенно при подготовке и сушке форм. |

Приложение:Широко используется в автомобилестроении, машиностроении, судостроении, строительстве и других отраслях промышленности для производства различных крупногабаритных и сложных отливок.

2. Кастинг

В то время как литье в песчаные формы может плавить сплавы с более высокой температурой плавления, вы можете использовать литье под давлением для придания формы металлам с более низкой температурой плавления. После смены материала с твердого на горячую жидкость расплавленного вы можете впрыскать его в литую форму с длительным сроком службы из закаленной стали. Эти инструменты состоят из полости, сердцевины, а иногда и вставки. В отличие от литья пластмасс под давлением, обработка боковых элементов после литья иногда более целесообразна, чем использование побочных действий. Литье под давлением восходит к 19 веку.

С момента своего появления в мире производства было разработано два типа программ для вашего использования. Первая — это горячая камера, в которую встроена печь для плавления материала. Если вы используете процесс холодной камеры, то вторую процедуру вы плавите материал в отдельной печи, а затем перемещаете расплавленный материал в камеру впрыска. Вы можете реализовать литье под давлением для крупносерийного производства аэрокосмических и автомобильных деталей, а также игрушек, мебели и электроники. Литье под давлением обеспечивается через основные услуги Longsheng, а котировки могут быть созданы с помощью механизма мгновенных котировок.

Плюсы и минусы литья под давлением:

| Плюсы | Минусы |

|---|---|

| Высокая производительность:Идеально подходит для крупносерийного производства с коротким временем цикла. | Высокая начальная стоимость:Машины и формы для литья под давлением стоят дорого, поэтому они не экономичны при небольших производственных тиражах. |

| Высокая точность размеровПроизводит высокоточные и стабильные детали, часто уменьшая или устраняя необходимость в дополнительной обработке. | Ограниченный выбор материалов:В основном для цветных металлов, таких как алюминий, магний и цинк. Из-за высокой температуры плавления черные металлы используются реже. |

| Хорошая обработка поверхности:Большинство деталей имеют гладкую, закругленную поверхность, которая может потребовать лишь незначительной отделки. | Воздушные карманы и структурная целостность:Детали могут иметь небольшие воздушные карманы (пористость), которые могут повлиять на качество поверхности. |

| Проектирование сложных деталей:позволяет создавать и изготавливать замысловатые формы, сложные формы и сложные детали. | Литье под давлением ограничено деталями с более тонкими стенкамиНесмотря на то, что он способен изготавливать детали сложной формы, обычно он не подходит для деталей с очень толстыми стенками. |

| Автоматизированный процесс:Может снизить трудозатраты, повысить согласованность и повторяемость, а также может быть высоко автоматизирован. | Термическая усталость штампов:Повторный нагрев и охлаждение могут вызвать термическую усталость. Это может сократить срок службы штампов. |

| Минимальное количество отходов:Эффективное использование материалов, с возможностью переработки излишков или лома. | Ограничения по размеру:Лучше всего подходит для компонентов малого и среднего размера. Более крупные детали сложнее в изготовлении, а также дороже. |

Приложение:В основном используется для производства отливок из цветных металлов, таких как алюминиевый сплав, цинковый сплав, магниевый сплав и т. Д., Которые широко используются в автомобилях, электронике, связи, медицинском оборудовании и других областях.

3. Литье по выплавляемым моделям

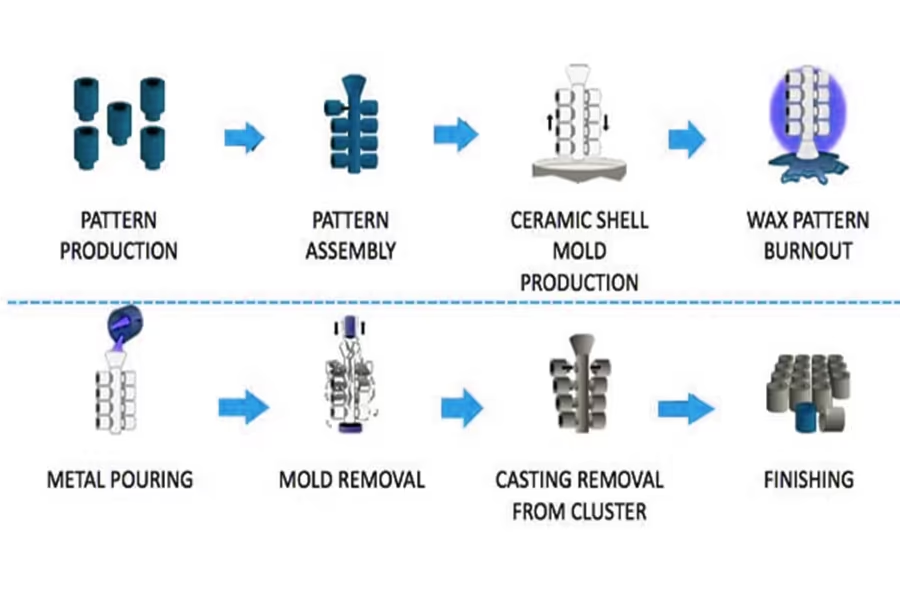

Литье по выплавляемым моделям, также известное как литье по выплавляемым моделям, используется одноразовая восковая модель, покрытая керамическим материалом, который затвердевает в форме отливки. Первым шагом в этом процессе литья является создание восковой модели, обычно изготовленной из воска или пластика. Поскольку процесс требует точных измерений, многочисленные проб и ошибки делают литье по выплавляемым моделям дорогостоящим производственным процессом. Воск заливают в форму, аккуратно удаляют, а затем покрывают клеем или огнеупорным материалом для формирования толстой оболочки. Кроме того, на главных воротах собираются несколько моделей. Как только оболочка застынет, модель переворачивают и нагревают в духовке, чтобы удалить воск. Расплавленный металл заливается в оставшуюся оболочку и затвердевает в форме восковой формы. Кроме того, огнеупорная оболочка отламывается, чтобы обнажить готовую отливку. Этот процесс литья обычно используется для производства компонентов для производства электроэнергии, автомобилестроения и аэрокосмической промышленности.

Плюсы и минусы литья по выплавляемым моделям:

| Плюсы | Минусы |

| Высокая точность и аккуратность:Производство деталей с превосходным качеством обработки поверхности и точностью размеров, снижает потребность во вторичной обработке | Более высокая стоимость: Из-за затрат на материалы и рабочую силу, связанных с созданием восковых моделей и керамических форм, литье по выплавляемым моделям стоит дороже, чем другие виды литья. |

| Сложная геометрия: Позволяет создавать детали со сложными деталями и сложной геометрией, которые в противном случае могут быть сложными или невозможными при использовании других методов литья. | Более длительное время выполнения заказа: Поскольку этот процесс включает в себя несколько этапов, время его подготовки может быть значительно увеличено по сравнению с другими процессами литья. |

| Разнообразные варианты материалов: Идеально подходит для производства различных металлов и высокоэффективных сплавов, таких как литье из нержавеющей стали, литье из других сталей и литье из сплавов на основе никеля. | Ограничения по размеру: Этот метод, как правило, лучше всего работает с более мелкими деталями; Более крупные компоненты могут оказаться сложными и дорогостоящими при изготовлении с использованием этого метода. |

| Гладкая поверхность: Гладкая поверхность требует минимальной обработки поверхности, что экономит время и затраты на постобработку. | Создание восковых узоров: Для каждой отливки требуется свой собственный восковой рисунок, что увеличивает время и затраты. |

| Сокращение отходов материала: Благодаря своей точности, этот процесс обеспечивает минимальные потери материала, что делает его более экологичным. | Ограниченная вместимость: Больше подходит для малых и средних производственных партий. |

Приложение:Подходит для производства небольших деталей сложной формы, высоких требований к точности и сложных в обработке, таких как лопатки турбинных двигателей, компоненты медицинского оборудования и т. Д.

4. Центробежное литье

Центробежное литье, также известное как вращательное литье, представляет собой процесс, в котором центробежная сила используется для промышленного производства цилиндрических деталей. При этом виде литья металла используется предварительно разогретая вращающаяся форма, в которую заливается расплавленный металл. Центробежная сила помогает диспергировать расплавленный металл внутри формы под высоким давлением.

Существует три типа центробежного литья: настоящее центробежное литье, полуцентробежное литье и вертикальное центробежное литье. Полуцентробежное литье отличается от настоящего центробежного литья тем, что в нем используется затвор для полного заполнения формы. Однако при истинном центробежном литье расплавленный металл прилипает к бокам из-за непрерывного вращения. В отличие от этого, вертикальное центробежное литье, как следует из названия, использует направленное формование, следуя тому же процессу, что и настоящее центробежное литье.

Как правило, при центробежном литье получается вращающаяся форма, напоминающая цилиндр. Особенно такие детали, как подшипники, диски сцепления, поршневые кольца и гильзы цилиндров. Кроме того, заливка металла в центр формы помогает уменьшить количество дефектов, таких как пористость, усадка и воздушные карманы. Однако он работает не со всеми видами металлических сплавов.

Плюсы и минусы центробежного литья:

| Плюсы | Минусы |

|---|---|

| Высокая чистота материала:Центробежные силы направляют примеси к внутренней поверхности отливок, в результате чего отливки имеют более высокую чистоту и меньшее количество дефектов. | Ограничение сложности формы:Лучше всего подходит для цилиндрических форм. Для сравнения, сложные геометрии может быть трудно достичь с помощью других методов литья. |

| Хорошие механические свойства:Литые детали высокой плотности обладают превосходными механическими свойствами. | Ограничения по размерам:Более эффективен для мелких и средних деталей. Крупные отливки сложнее и дороже. |

| Сокращение вторичных операций:Требует меньше механической обработки и отделки, чем другие методы, поскольку обработка поверхности и точность размеров в целом хорошие. | Стоимость оборудования:Потребность в специализированном оборудовании для центробежного литья может привести к увеличению первоначальных инвестиционных затрат. |

| Эффективное использование материалов:Этот метод является материалоэффективным, поскольку позволяет точно контролировать толщину отливки. | Необходимые оперативные навыки:Это требует от квалифицированных операторов точного контроля скорости и температуры, что еще больше усложняет эксплуатацию. |

| Универсальность материала:Может работать с различными металлами и сплавами. Это обеспечивает большую гибкость материала. | Вопросы безопасности:Высокоскоростные вращающиеся пресс-формы представляют угрозу безопасности и требуют строгого оборудования для обеспечения безопасности. |

Приложение:В основном используется для производства цилиндрических отливок, таких как чугунные трубы, гильзы цилиндров и т. Д., Широко используется в металлургии, горнодобывающей промышленности, транспорте, дренажной и ирригационной технике, авиации, национальной обороне и автомобильной промышленности.

5. Непрерывное литье

Непрерывное литье является усовершенствованным методом литья. Его принцип заключается в непрерывной заливке расплавленного металла в специальную металлическую форму, называемую кристаллизатором. Затвердевшие (покрытые коркой) отливки непрерывно заливаются с другого конца кристаллизатора. , а затем вытащить его с одного конца, чтобы получить отливку любой длины или определенной длины.

Плюсы и минусы непрерывного литья:

| Плюсы | Минусы |

| Чрезвычайно высокая эффективность производства, высокая эффективность использования металла, однородная структура литья и хорошие механические свойства. | Он может производить только длинномерные отливки с неизменным сечением, а его область применения ограничена. |

Приложение:В основном используется для производства длинномерных отливок из стали, железа, медного сплава, алюминиевого сплава, магниевого сплава и т. Д. С постоянной формой поперечного сечения, таких как слитки, слябы, прутковые заготовки, трубы и т. Д.

6. Литье по газифицируемым моделям

Литье по газифицируемым моделям похоже на литье по выплавляемым моделям, за исключением того, что в качестве модели используется пенопласт вместо воска. После того, как модель сформирована, она покрывается огнеупорной керамикой путем погружения, нанесения покрытия, распыления или кисти. Затем расплавленный металл разливают по формам для формирования желаемого продукта.

| Плюсы | Минусы |

| Отливки отличаются хорошим качеством и низкой стоимостью; без ограничений по материалу, подходит для всех размеров; высокая точность размеров, гладкая поверхность; Внутренние дефекты значительно уменьшаются, а структура получается плотной. | Процесс относительно сложен и требует специализированного оборудования и материалов. |

Приложение:Широко используется в автомобилестроении, машиностроении, аэрокосмической, судостроительной и других отраслях промышленности для производства отливок различной сложной формы.

7. Литье оболочек

Название «литье в оболочку» относится к процессу, который включает в себя отливку оболочки из кварцевого песка и смолы вокруг нагретого металлического образца. Затем можно снять оболочку и залить расплавленный металл в полость. Вы можете задаться вопросом, почему литье в ракушки предпочтительнее, чем литье в песчаные формы, особенно учитывая, что литье в ракушки в некоторых случаях обходится дороже. Литье оболочек может дать вам более точные размеры продукта, лучшую отделку и большее количество при одновременном сокращении трудозатрат.

| Плюсы | Минусы |

| Высокая точность литья, высокое качество поверхности, плотная внутренняя структура и высокая эффективность производства. | Стоимость производства типа оболочки высока, а размер формы ограничен. |

Приложение:В основном используется для производства высокоточных и востребованных металлических деталей, таких как лопатки турбин самолетов, блоки автомобильных двигателей и головки цилиндров и т. Д.

8. Сжатие литья под давлением

Это метод затвердевания и текучести формовочного жидкого или полутвердого металла под высоким давлением для непосредственного получения заготовок или заготовок. Он обладает такими преимуществами, как высокий коэффициент использования жидкого металла, упрощенный процесс и стабильное качество. Это энергосберегающая технология обработки металлов давлением с потенциальными перспективами применения.

| Плюсы | Минусы |

| Структура отливки плотная, а механические свойства высокие; шероховатость поверхности низкая, а точность размеров высокая; Коэффициент использования жидкого металла высок, а процесс упрощается. | Большие инвестиции в оборудование и сложный процесс. |

Приложение:В основном используется для производства алюминиевого сплава, цинкового сплава, медного сплава и других металлических деталей, широко используется в автомобилестроении, аэрокосмической промышленности, электронике и других областях.

9. Вакуумное литье под давлением

Вакуумное литье под давлением: усовершенствованный процесс литья под давлением, который улучшает механические свойства и качество поверхности отливок под давлением за счет устранения или значительного уменьшения пор и растворенных газов в отливках под давлением путем откачки газа из полости формы для литья под давлением в процессе литья под давлением.

| Плюсы | Минусы |

| Устранить или уменьшить поры внутри литья под давлением, улучшить механические свойства и качество поверхности литья под давлением; улучшить условия заполнения, а также может отливать под давлением более тонкие отливки. | Конструкция уплотнения пресс-формы сложна, производство и монтаж сложны, а стоимость высока. |

Приложение:В основном используется для производства отливок с высокими требованиями к качеству поверхности и механическим свойствам, таких как детали в аэрокосмической области, прецизионные механические компоненты и т. Д.

10. Гравитационное литье под давлением

Этот процесс использует преимущества закона физики, с которым мы сталкиваемся каждый день. При гравитационном литье под давлением вы покрываете полость формы, заливаете горячий металл и ждете, пока сила тяжести выполнит свою работу, которая направляет материал внутрь и вниз, позволяя ему остыть и затвердеть. Будь то ручной или автоматический, этот процесс занимает немного больше времени, чем другие, но вы обнаружите, что он относительно дешевле и идеально подходит для создания гладкой отделки. Это отличный выбор, если вы хотите производить мелкие детали, которые хорошо работают в кухонной посуде, освещении и автомобилях.

| Плюсы | Минусы |

| Отливки имеют плотную структуру и высокие механические свойства; высокая точность размеров и низкая шероховатость поверхности; Производственные условия относительно хорошие, а трудоемкость снижена. | Цикл изготовления металлической формы длительный, а стоимость высокая; Плесень не пропускает воздух, и необходимо принять меры для выведения газа из полости. |

Приложение:Он подходит для массового производства отливок из цветных сплавов, таких как алюминиевые сплавы и магниевые сплавы сложной формы. Он также подходит для производства чугунных и стальных металлических отливок и слитков.

11. Литье под высоким давлением

Этот метод в полной мере использует преимущества высокого давления, скорости и тепла, что делает его подходящим выбором для любой отрасли, в которой вы работаете.Литье под высоким давлениемБыстро заливает расплавленный металл в форму при определенном давлении и объемных настройках, в результате чего получается продукт, который является безупречным, эффективно изготовленным и легко воспроизводимым. Вы должны уделять пристальное внимание правильным настройкам вашей машины, чтобы убедиться, что формы правильно заполнены и охлаждены, а также отрисованы так, как вам нужно.Литье под высоким давлением может использоваться в различных областях применения, от изготовления игрушек до изготовления деталей для автомобилей или бытовой техники.

| Плюсы | Минусы |

| Высокая эффективность производства, точные размеры отливки и хорошее качество поверхности. | Большие инвестиции в оборудование, высокая стоимость пресс-формы; Низкий срок службы пресс-формы при литье сплавов под давлением с высокой температурой плавления. |

Приложение:В основном используется для производства отливок из цветных металлов, особенно отливок из алюминиевых сплавов, которые широко используются в автомобилестроении, электронике, связи и других областях.

12. Литье под низким давлением

По сравнению с технологией литья под высоким давлением,При литье под низким давлением используется относительно низкое давление для завершения литьяи процесс охлаждения расплавленного металла. Этот процесс особенно подходит для изготовления деталей, требующих большей прочности и долговечности. При литье под низким давлением непрерывный поток металла обеспечивает точную форму детали и равномерное заполнение. Если характеристики детали, которые вы ищете, включают сложность конструкции, гладкость поверхности, острые края и контуры, то литье под низким давлением, безусловно, является вариантом, который стоит рассмотреть. Однако, если у вас строгие требования к тонкостенным конструкциям и быстрым производственным циклам, литье под низким давлением может быть не самым подходящим методом. ЕщёЛитье под низким давлением используется в широком спектре применений, производя детали от прессованных фореек для кухонь до автомобильных колес и головок цилиндров машин.

| Плюсы | Минусы |

| Давление и скорость во время заливки можно регулировать, подходит для различных сплавов и отливок различных размеров; расплавленный металл заполняется плавно без разбрызгивания, что улучшает скорость прохождения отливок; Трудоемкость низкая, а условия труда хорошие. | Оборудование относительно сложное, а инвестиции большие. |

Приложение:В основном используется для производства алюминиевых сплавов, магниевых сплавов и других отливок из цветных металлов, широко используется в автомобилестроении, аэрокосмической промышленности, судостроении и других областях.

Как сравниваются различные типы металлического литья?

Каждый способ литья имеет свои преимущества и недостатки, и эти способы литья отличаются точностью, скоростью, стоимостью, применением и т.д.

| Метод литья | Точность | Скорость | Стоить | Приложение |

| Литье в песчаные формы | Терпимая | Терпимая | низкий | Подходит для отливок различных размеров, форм и материалов, особенно больших и сложных конструкций |

| Кастинг | высокий | высокий | от среднего до высокого | Автомобильная промышленность, приборостроение, электроника, медицинское оборудование и т.д., пригодные для массового производства |

| Литье в инвестиции | очень высокий | средний и низкий | верхний | Лопасти авиационных двигателей, прецизионные детали и т.д., подходящие для высокоточных отливок сложной формы |

| Непрерывное литье | от среднего до высокого | высокий | от низкого до среднего | Производство стали, чугуна, алюминиевого сплава и других металлических материалов, особенно подходит для крупных отливок |

| Литье по газифицируемым моделям | высокий | Терпимая | Терпимая | Подходит для производства отливок со сложной структурой и относительно точными размерами, причем тип сплава не ограничен |

| Литье оболочек | высокий | высокий | от среднего до высокого | Производство высокоточных деталей, таких как крыльчатки авиационных двигателей, гильзы цилиндров автомобильных двигателей и т.д. |

| Отжимка под давлением Литье | высокий | от среднего до высокого | от среднего до высокого | Подходит для алюминиевого сплава, цинкового сплава, медного сплава и т. Д., А также может изготавливать детали сложной формы |

| Вакуумное литье под давлением | высокий | высокий | верхний | Улучшение механических свойств и качества поверхности литья под давлением, подходит для отливок с высокими требованиями к качеству поверхности и эксплуатационным характеристикам |

| Гравитационное литье под давлением | Терпимая | средний и низкий | от низкого до среднего | Подходит для мелких и средних отливок, особенно для литья алюминиевых и магниевых сплавов |

| Литье под высоким давлением | высокий | высокий | верхний | Подходит для производства высококачественных и высокоточных отливок, таких как детали автомобильных двигателей |

| Литье под низким давлением | высокий | от среднего до высокого | от среднего до высокого | Подходит для традиционных изделий, таких как головки цилиндров, ступицы колес и рамы цилиндров |

| Центробежное литье | от среднего до высокого | Терпимая | от низкого до среднего | Производит длинномерные трубчатые отливки и полые отливки, такие как трубное литье, металлургия, горнодобывающая промышленность и другие области |

Сводка

Основные типы литья металлов включают литье в песчаные формы, литье под давлением, литье по выплавляемым моделям, непрерывное литье, литье по газифицируемым моделям, литье по газификационным моделям, литье под давлением, вакуумное литье под давлением, гравитационное литье, литье под высоким давлением, литье под низким давлением и центробежное литье. Каждый вид имеет свои уникальные преимущества и сферу применения. В практическом применении соответствующий метод литья следует выбирать, исходя из конкретных требований отливки, условий производства, экономичности и других факторов для получения высококачественных отливок.

Отказ

Содержание этой страницы носит справочный характер.Луншэнне дает никаких явных или подразумеваемых заверений или гарантий в отношении точности, полноты или действительности информации. Никакие эксплуатационные параметры, геометрические допуски, специфические конструктивные особенности, качество и тип материала или качество изготовления не должны подразумевать то, что сторонний поставщик или производитель будет поставлять через сеть Longsheng. Это ответственность покупателяПоиск коммерческого предложения на запчастидля определения конкретных требований к этим деталям.ПожалуйстаСвяжитесь с намидля получения дополнительной информацииинформация.

Команда Луншэн

Эта статья была написана несколькими авторами Longsheng. Longsheng является ведущим ресурсом в производственном секторе, сОбработка с ЧПУ,Изготовление листового металла,3D-печать,литье под давлением,Штамповкии многое другое.