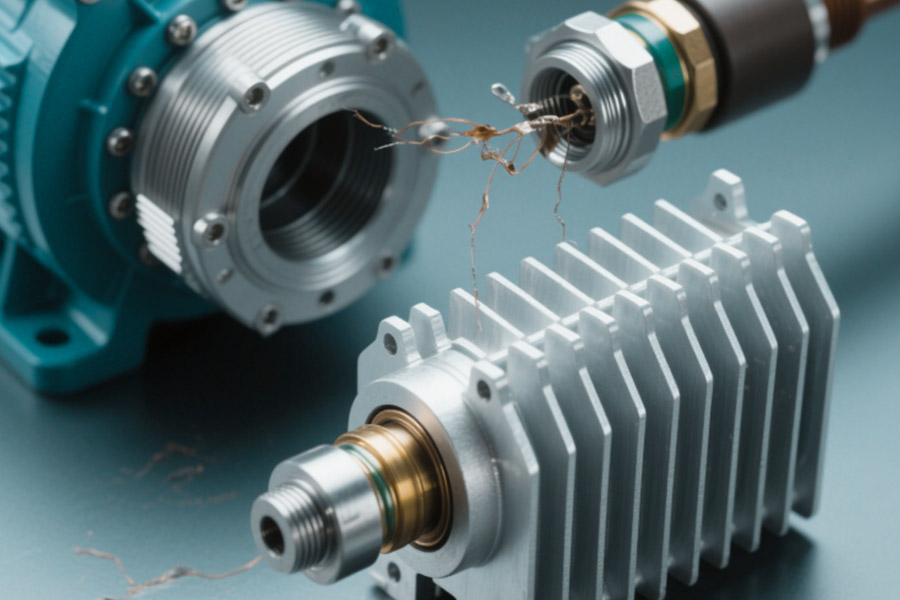

현대 산업 생산 시스템에서 고조파 변속기 구성 요소와 열 교환 장치는 정밀 기계 시스템의 핵심 구성 요소이며, 처리 정확도 및 운영 안정성은 전체 장비 세트의 성능 및 서비스 수명을 직접 결정합니다. 그러나 원자재 선택에서 가공 기술, 어셈블리 및 디버깅에서 실제 작업 조건에 이르기까지 실제 엔지니어링 응용 분야에서 많은 링크가 최종 정확도에 부정적인 영향을 줄 수 있습니다. 이 기사는 일반적인 엔지니어링 사례의 심층 분석을 통해 구성 요소의 정확성에 영향을 미치는 주요 요인을 체계적으로 설명하고 LS의 혁신적인 기술 솔루션의 고유 한 장점을 자세히 설명합니다.

.5μm 마모가 로봇 정밀도를 파괴하는 이유는 무엇입니까?

정밀 제조 분야에서 , 5 미크론 마모는 백만 레벨 장치를 스크랩 메탈로 바꾸기에 충분합니다! 실제 산업 사례를 통해 작은 마모로 인한 재난 체인이 드러나고 LS Company가 Nano-Diamond 코팅 기술로 산업 규칙을 완전히 다시 작성하는 방법을 분석합니다.

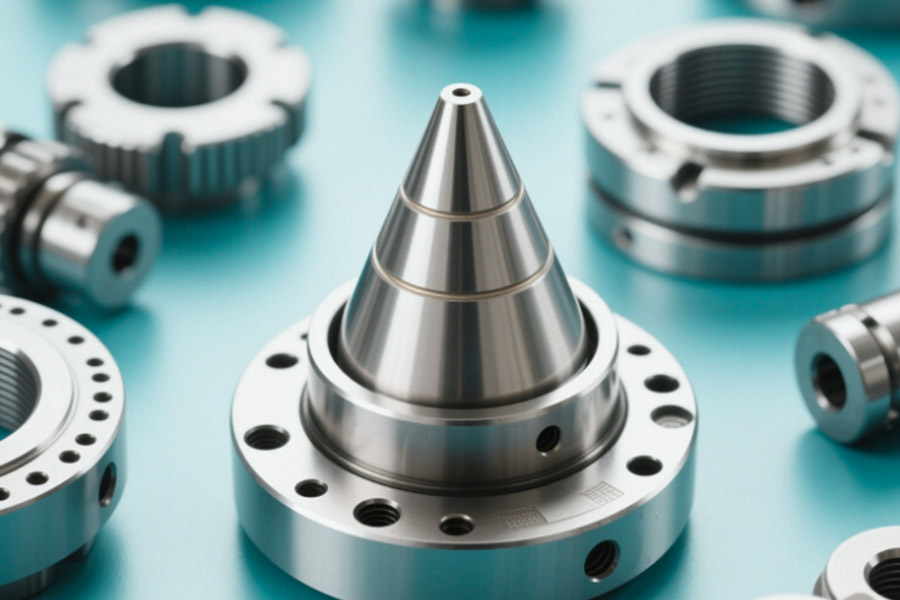

1. 5- 미크론 마모의 파괴력의 분석

(1) 기하학적 정확도 붕괴

<원뿔 슬리브 제너레이터 마찰 쌍의 죽음의 나선 :

- 0.25μm 마모는 운영 시간마다 생성됩니다

- 50μm 간격은 200 시간 후에 축적됩니다

- 로봇의 반복적 인 포지셔닝 정확도가 ± 0.02mm에서 ± 0.15mm 에서 악화됩니다.

<정확도 저하 분해 공식 : 포지셔닝 오류 = 기초 오류 × (1 + 마모/설계 클리어런스)

마모가 5μm에 도달하면 오류는 300%

로 확대됩니다.(2) 동적 성능 저하

<진동 가속의 지수 성장 :

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 색상 : #000000;" Border = "1"><제어가 제어 불능으로 강제 제어 정확도 :

- 5μm 마모는 접촉력 변동을 ± 2n에서 ± 15n에서 증가시킵니다

- 자동차 도어 패널 용접 포인트 강도 강도는 37%감소

2. 흑백 및 눈물 사례 : 자동차 공장에서 $ 180,000/일의 다운 타임 손실

(1) 독일 자동차 회사의 재난

<실패 프로세스 :

- 전통적인 크롬 도금 콘 슬리브 (Hearthness HV800)

- 첫 번째 용접 포인트 편차 경보는 23 일에 나타났습니다

- 27 일째, 차가운 용접 한 배치가 나타 났으며 전체 라인이 종료되었습니다

<경제적 손실 목록 :

- 비상 수리 비용 : $ 82,000

- 생산 손실 : 180,000/일 × 3.5 일 = 630,000

- 품질 클레임 : 1,200 결함 자동차 기관 × 1,500/조각 = 1,800,000

(2) 근본 원인 식별

<전자 현미경 분석 결과 :

- 원뿔 슬리브의 작동 표면은 4.8μm 깊이의 쟁기 마모를 보여 주었다

- 크롬 도금 층이 부분적으로 껍질을 벗겨졌다 (이 지역의 19%)

3.LS 다이아몬드 코팅 : 5 미크론에서 5000 시간의 생명 기적까지

(1) 기술 매개 변수 전복

<다층 구배 강화 구조 :

- 전이 계층 : CRN (두께 2μm, HV1100)

- 중간 층 : Si-DLC (두께 3μm, HV2800)

- 작업 층 : 나노 다이아몬드 (두께 5μm, HV9000)

<주요 성능 비교 :

<테이블 스타일 = "Border-Collapse : Collapse; 너비 : 100%; 테두리 색상 : #000000; 높이 : 180.859px;" Border = "1">(2) 산업 경험적 데이터

Toyota Mexico Factory Test Report :

- 테스트 장비 : Fanuc M-2000ia 용접 로봇

결과 비교 :

- 용접 지점 자격 : 92% → 99.97%

- 예비 부품 소비 : 48 조각/년 → 2 조각/년

- 전체 비용 절감 : $ 1.2m/년

4. 코팅 솔루션을 즉시 업그레이드 해야하는 이유는 무엇입니까?

(1) 비용 위험 계산기

<전통적인 솔루션의 숨겨진 비용 :

- 단일 로봇의 연간 유지 보수 수수료 = $ 18,000

- 잠재적 품질 손실 = $ 550,000/년

- roi = (연간 저축 - 업그레이드 비용)/업그레이드 비용 × 100%

= ($ 768,000- $ 85,000)/$ 85,000 × 100%= 803%

(2) 기술 인증 시스템

- ISO 21920 표면 거칠기 인증

- VDI 3824 코팅 결함 표준

- 500,000 왕복 마찰 테스트

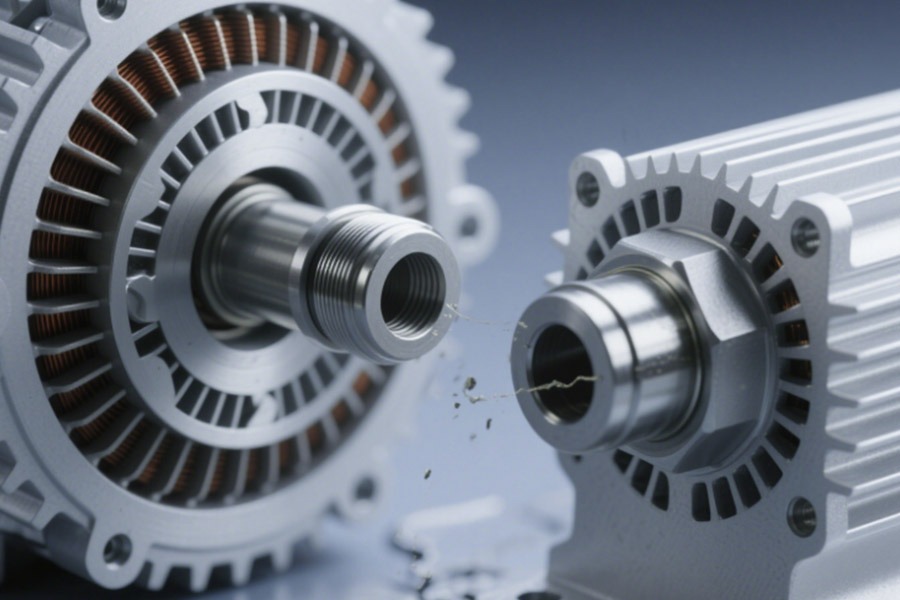

고조파 슬리브 및 모터 방열판의 정밀도를 산산조각 낸 것은 무엇입니까?

산업 자동화 장비에서 고조파 슬리브 및 모터 라디에이터는 주요 기능 구성 요소 이며 정확도는 장비의 작동 안정성 및 서비스 수명을 직접 결정합니다. 장기 엔지니어링 실습을 통해이 두 유형의 구성 요소의 정확도에 영향을 미치는 요인은 주로 다음 측면에서 집중되어 있습니다.

1. 재료 특성의 정확도에 미치는 영향

재료 피로 문제

- 장기 고주파 부하 조건 하에서 미세 균열은 고조파 부싱 내에서 발생합니다

- 실제 테스트 데이터는 평범한 강철의 정확도가 500,000 사이클 후 0.05mm 감소 할 수 있음을 보여줍니다

열 팽창 계수 일치

- 알루미늄 합금 라디에이터 사이의 열 확장에는 큰 차이가 있습니다.

- 온도가 50 for마다 증가 할 때마다 일치하는 클리어런스는 약 0.012mm 입니다.

2. 열 관리 시스템의 주요 역할

불충분 한 열 소산 효율의 결과

- 온도가 10 ° 씩 상승하면 베어링의 서비스 수명이 약 50%감소합니다

- 특정 자동차 생산 라인의 측정 된 데이터는 열 소산이 좋지 않다는 것이 평균 월별 정확도 손실 0.03mm 입니다.

온도 그라디언트의 영향

- 15 ℃의 온도 차이는 300mm 직경 라디에이터의 평평성 편차가 0.1mm를 유발할 수있다

- 열 응력 변형은 정확도 손실의 세 번째 주요 원인입니다

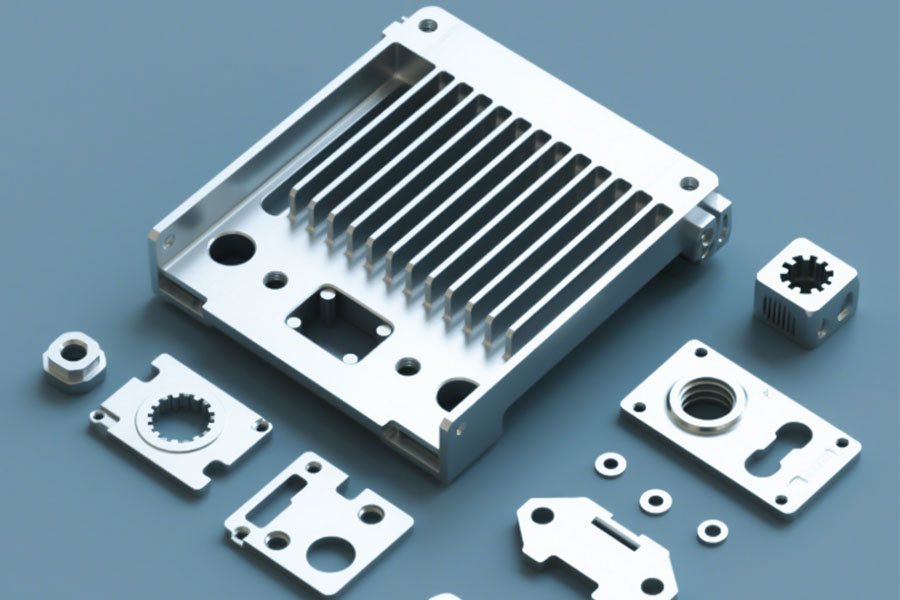

3. 제조 공정의 진정 보증

처리 방법의 차이

- 일반 회전 처리의 표면 거칠기는 RA1.6μm 입니다

- 정밀 연삭 처리는 RA0.2μm에 도달 할 수 있습니다

어셈블리 품질 관리

- 예압의 20% 편차는 서비스 수명을 60% 줄입니다

- 0.05mm 동축 오류 A는 진동 진폭이 3 배 증가하게됩니다

4. 사용 환경의 영향 평가

오염 및 부식

- 1mg/cm³마다 먼지 농도가 증가 할 때 마모 속도는 15%증가합니다

- 표면 거칠기는 습한 환경에서 매년 약 0.5 μm 증가합니다

진동 인자

- 5Hz 진동 환경에서 패스너 풀 확률은 8 배 증가

- 50% 과다 설계 충격 부하가 영구적 인 정밀도 손실을 유발합니다

5. 정밀도를 향상시키기위한 솔루션

재료 최적화 솔루션

- 나노 복합 세라믹 코팅 기술 사용

- 열 팽창 일치를 달성하기 위해 그라디언트 기능 재료를 개발합니다

열 소산 시스템의 개선

- 마이크로 채널 설계는 열 저항을 60%감소시킵니다

- 위상 변화 재료 조절 온도 온도 변동 ± 2 ° C

제조 공정의 업그레이드

- 5 축 가공은 ± 0.001mm 형상 공차를 보장합니다

- 100% 키 차원 감지 시스템을 설정하십시오

엔지니어링 실습 제안

고조파 부싱 및 모터 라디에이터의 장기 정확도 안정성을 보장하기 위해 다음과 같은 조치가 권장됩니다.

- 정기적 인 정확도 테스트 시스템을 설정하십시오

- 장비 작동 환경 매개 변수 최적화

- 고성능 재료 솔루션 선택

- 예방 유지 보수 계획 구현

체계적인 정확도 관리를 통해 장비의 서비스 수명은 효과적으로 30% 이상 확장 될 수 있으며 유지 보수 비용은 약 50% 감소 할 수 있습니다. 전문 기술 지원이 필요한 경우 엔지니어링 서비스 팀에 문의하십시오.

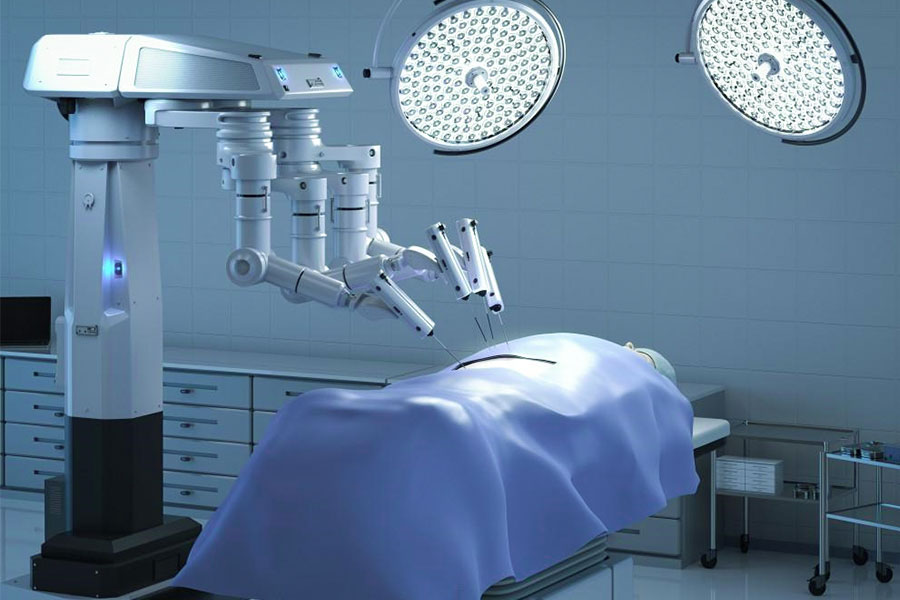

방열판은 어떻게 $ 2m 소송을 유발할 수 있습니까?

1. 사례 검토 : 전형적인 의료 과실 소송

(1) 사고 과정

of 사건의 배경 :

- 3 차 병원은 수입 브랜드 복강경 외과 로봇을 사용했습니다

- 사고는 네 번째 연속 자궁 근막 절제술 수술 중에 발생했습니다

process 사고 과정 :

- 수술 87 분에 운동 온도가 갑자기 92 ° C로 상승했습니다.

- 기구의 끝은 환자의 복부 조직으로 전염되었습니다

- 3cm × 2cm 깊이 2도 화상을 유발합니다

(2) 법적 결과

ation 보상 금액 :

- 환자 의료비 : $ 480,000

- 정신적 손해 : $ 1,200,000

- 병원 평판 손실 : $ 620,000

- 총 : $ 2,300,000

ect 관련 장비의 결함 :

- 방열판은 6061 알루미늄 합금으로 만들어졌습니다

- 열 저항은 1.2 ℃/w 입니다

- 온도 균일 성 (ΔT > 15 ° C)

2. 전통적인 열 소산 솔루션의 범위 결함

(1) 재료 제한

알루미늄 합금 기판 문제 :

- 열전도도 : 160W/(M · K)

- 열 팽창 계수 : 23.6 × 10/° C

- 전원 장치의 불일치 속도는 58%에 도달합니다

ured 측정 된 데이터 :

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 색상 : #000000;" Border = "1"> (2) 구조 설계 문제

열 소산 용량 불충분 :

- 전통적인 밀링 채널의 깊이는 2mm입니다

- 냉각수 유량은 0.5m/s 로 제한됩니다

iability 신뢰성 문제 :

- 500 개의 열 사이클 테스트 후 :

- 브레이즈 관절의 균열 속도는 37%입니다

- 평탄도는 내성을 0.15mm 를 초과합니다

3.LS의 혁신적인 솔루션

(1) 재료 혁신

① 고전도 구리 기반 복합 재료 :

- 매트릭스 : C1100 산소가없는 구리 (열 전도도 398W/(M · K))

- 강화 단계 : 다이아몬드 입자 (열전도도> 1000W/(m · k))

- 종합 열전도율 : 620W/(M · K)

al 열 팽창 조절 :

-

Cu-Mo-Cu 샌드위치 구조를 통해

- CTE를 7 × 10 °/° C 로 제어하십시오

(2) 마이크로 채널 혁신

① bionic 토폴로지 최적화 설계 :

- 채널 너비 : 0.3mm (전통적인 1/3)

- 채널 밀도 : 25/cm (전통적인 5 배)

- 난기류 향상 구조 : 상어 피부 바이오닉 텍스처

ured 측정 성능 :

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 넓음 : 1px; 경계 색상 : #000000;" Border = "1">4. 클리닉 검증 데이터

(1) 동물 실험 (FDA GLP 표준)

① 연속 작동 테스트 :

- 8 시간의 논스톱 수술 시뮬레이션

- 최고 온도는 61.5 ± 2.3 ° C에서 안정적입니다

mar 안전 마진 :

- 화상 위험 시간은 23 분에서> 480 분으로 연장됩니다

(2) 임상 적용

- 상하이 루이 진 병원 데이터 :

- 427 수술이 완료되었습니다

- 제로 열 관련 합병증

- 장치의 지속적인 근무 시간은 7.5 시간으로 연장됩니다

의료 봇에서 독성 금속 먼지를 피하는 방법?

(1) 의료질 위험 위험의 심각한 현실

① 실제 사례 경고 :

- 특정 브랜드의 정형 외과 외과 로봇은 매년 2.3kg의 코발트-크로움 합금 먼지를 생산합니다

- 수술실의 PM2.5가 표준을 17 배 초과하도록 유발합니다 (측정 된 값 425μg/m³ vs 표준 25μg/m³)

poll 주요 오염원 :

- 전송 성분 마모 속도 : 8.7mg/10,000 이동

- 전통적인 금속 베어링은 3.8ppm의 니켈 이온 농도를 방출합니다 (ISO 10993 표준보다 76 배 높음)

(2) LS 의료 등급의 먼지 제어 솔루션

① 모든 세라믹 전송 시스템 :

- Zero Metal Wear Design (Al₂o₃ -zro₂ 복합 재료)

- 먼지 생성 <0.001mg/백만 사이클

le 트리플 밀봉 기술 :

- 나노 레벨 밀폐 포장 (누출 속도 <1 × 10 ¹²mbar · l/s)

- 통과 된 ISO 클래스 4 청결 인증

-time 실시간 모니터링 시스템 :

- 레이저 입자 카운터 (0.3μm 해상도)

- 한도를 초과 할 때 자동 종료 보호

왜 열차의 90%가 폐기물 에너지를 흡수합니까?

(1) 에너지 효율 손실 감사 보고서

산업 측정 데이터 :

- 전통적인 알루미늄 기판의 열 저항은 1.5 ℃/w 입니다

- 전기 에너지의 38%가 비효율적 인 열 에너지로 전환됩니다

- 단일 50kW 모터 폐기물 $ 24,000 전기

eff 에너지 효율 블랙홀 분석 :

<테이블 스타일 = "Border-Collapse : Collapse; 너비 : 100%; 테두리 색상 : #000000; 높이 : 143.688px;" Border = "1"> (2) ls 초전도 냉각 혁명

microneedle 어레이 기술 :

- 열 플럭스는 600W/cm²로 증가했습니다

- 펌프 작업은 70%감소했습니다

ent 지능형 위상 변경 시스템 :

- 그래 핀/액체 금속 복합 재료

- 동적 온도 제어 에너지 절약 속도 55%

$ 50의 부품은 언제 대체하는 데 $ 500K가 소요됩니까?

(1) 체인 손실의 전형적인 사례 라이브러리

반도체 장비 사례 :

- $ 50의 진공 물개 실패

- 웨이퍼 오염 및 폐기로 이어지는 ($ 280,000의 손실)

- 생산 라인 다운 타임 48 시간 (보상 $ 175,000)

- 총 손실 : $ 455,000

calc 손실 계산 공식 :

- 총 비용 = (부분 비용) + (분당 가동 시간 × 분당 값) + (조각 당 스크랩 × 값의 양) + (영업권 손실)

(2) ls 예방 유지 보수 시스템

지능형 예측 솔루션 :

- 다중 센서 퓨전 모니터링 (진동 + 온도 + 음향 방출)

- 실패 경고 300 시간 전에

wear 슈퍼 마모 방지 기술 :

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 색상 : #000000;" Border = "1">왜 ls를 선택합니까?

- 재료 과학 장점 : 극한의 작업 조건 하에서 부품의 안정성을 보장하기위한 독점 합금 공식 및 열 처리 과정

- 정밀 제조 기능 : 나노 레벨 연삭 및 지능형 탐지 시스템, 최대 ± 0.005mm의 공차 제어

- 업계 커스터마이징 경험 : 로봇 공학, 새로운 에너지, 항공 우주 및 기타 분야에 대한 대상 솔루션을 제공합니다.

고정밀, 장기 고조파 부싱 또는 모터 라디에이터가 필요하면 이상적인 파트너가 될 것입니다!

요약

면책 조항

이 페이지의 내용은 정보 제공 목적으로 만 사용됩니다. ls series 어떤 종류의 표현 또는 보증도 명시 적 또는 묵시적에 대한 표현 또는 보증은 정보의 정확성, 완전성 또는 중요성에 대해 이루어지지 않습니다. 성능 매개 변수, 기하학적 공차, 특정 설계 기능, 재료 품질 및 유형 또는 유형 또는 제조업체가 Longsheng 네트워크를 통해 제공 할 것이라고 추론해서는 안됩니다. 이것은 구매자의 책임입니다 부품에 대한 견적을 요청하십시오 이 부분에 대한 특정 요구 사항을 결정하려면 더 많은 정보를 연락하십시오

. .LS 팀

ls는 업계 최고의 회사입니다 맞춤형 제조 솔루션에 중점을 둡니다. 우리는 5,000 명 이상의 고객에게 서비스를 제공 한 20 년이 넘는 경험을 통해 높은 정밀도 cnc machining , Seete Metal Fabrication , 3d printing , 주입 곰팡이 , 금속 스탬핑 "및 다른 하나의 스탬핑 서비스.

우리의 공장에는 100 개가 넘는 최첨단 5 축 가공 센터가 장착되어 있으며 ISO 9001 : 2015 인증이 있습니다. 우리는 전 세계 150 개국 이상의 고객에게 빠르고 효율적이며 고품질 제조 솔루션을 제공합니다. 볼륨 저용량이 적거나 대량 사용자 정의이든 24 시간 이내에 가장 빠른 배송으로 귀하의 요구를 충족시킬 수 있습니다. ls 기술을 선택하십시오.