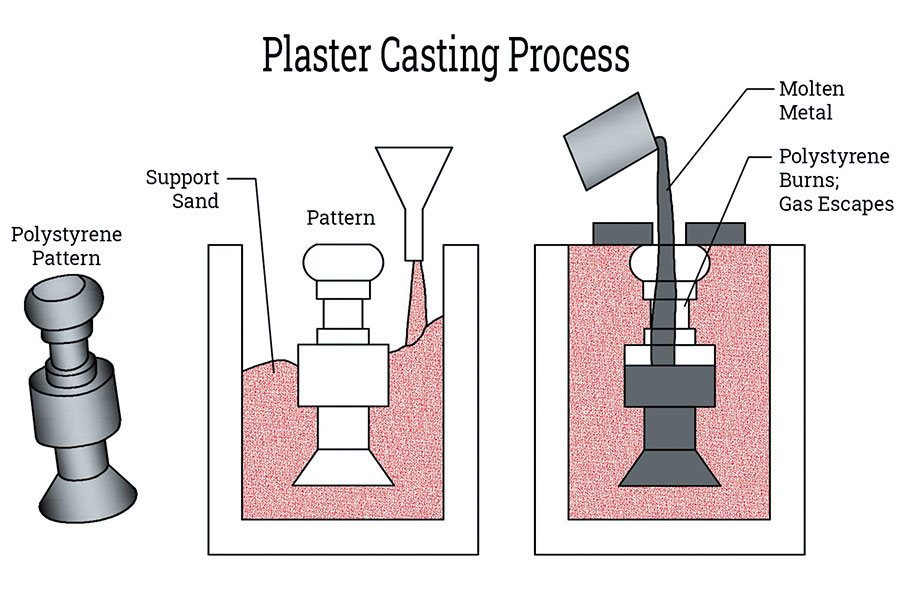

금속 캐스팅은 현대 산업에서 여전히 중요한 위치를 차지하는 고대 공예품입니다. 석고 캐스팅은 독특한 장점으로 인해 선호됩니다. 석고 재료는 금속 주조에 없어서는 안될 제조 성형의 품질, 생산 효율 및 비용 관리에 영향을 미칩니다. 석고 캐스팅 기술은 기원전 4000 년 메소포타미아 문명에서 시작되었습니다. 그것은 산업 혁명 이후에 크게 발전했습니다. 현재 예술 재생산, 보석 제조 및 항공 우주와 같은 고정밀 캐스팅 분야에 사용됩니다. 완전한 프로세스 시스템이 형성되었으며 석고 재료의 선택은 핵심 링크입니다.

이 기사는 고온 캐스팅 석고 (고온 소성 석고 또는 세라믹 석고라고도 함)는 특별히 처리 된 석고 재료입니다. 고유 한 기능은 주로 다음 측면에 반영됩니다.

1. 높은 온도 소환 공정

약 800 ° C ~ 1000 ° C의 고온에서의 소환은 디 하이드 레이트 석고 (Caso₄ · 2h₂o)를 완전히 탈수하여 무수 석고 (Caso₄)로 변환합니다. 동시에 결정 구조가 더 안정적이고 내열성이 크게 향상됩니다.

2. excellent 고온 저항

500 ° C 이상의 고온을 견딜 수 있으며 (일반 석고는 약 100 ° C에 불과합니다) .

4. 높은 강도와 마모 저항성

결정 구조의 치밀화는 정규적 인 석고 의 압축 및 굴곡 강도보다 크게 높아지며, Molten Metal 및 Stic의 영향력을 가질 수 있습니다.

5. 다공성 및 낮은 수분 흡수

고온 소성은 내부 다공성을 줄이고, 수분 흡수를 줄이며, 금속 캐스팅 동안 수분 흡수 또는 다공성 결함으로 인한 강도 손실을 피합니다.

6. 응용 분야의 필드

주로 투자 캐스팅 항공 우주, 보석류, 예술 및 기타 필드 및 고온 세라믹 곰팡이 제작에 사용됩니다.

일반 석고와 비교 : 일반적인 캐스트 석고 (α/β 반복 석고)는 내열성이 좋지 않고 강도가 낮고 고온 석고는 철저한 탈수 및 결정 재구성을 통해 성능의 질적 도약을 달성합니다.

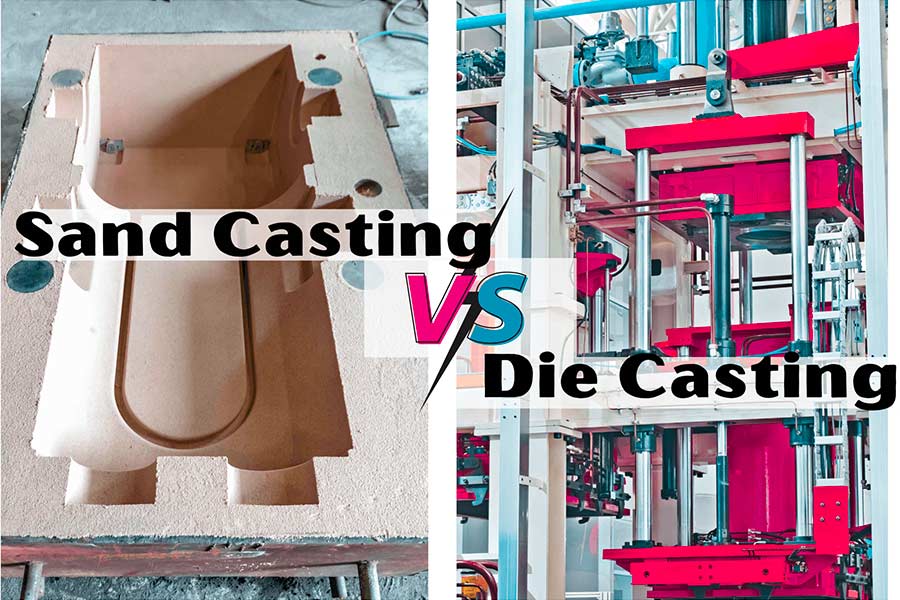

투자 캐스팅 석고는 모래 주조 공식과 어떻게 다릅니 까?

공식 투자 캐스팅 석고와 모래 주조 석고의 차이 는 주로 내화 필러, 석고 유형, 첨가제 및 성능 지표에 반영됩니다. 구체적인 비교는 다음과 같습니다.

1. 성분 조성 및 재료 차이

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 색상 : #000000;" Border = "1">2. 주요 성능 사양의 비교

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 색상 : #000000;" Border = "1">3. 코어 차이의 분석

내화 필러 :

- 지르콘 파우더 (고온 저항, 낮은 확장)는 투자 캐스팅에 사용됩니다 , 석영 모래 (저비용이지만 고온에서 쉽게 변화하기 쉬운)는 모래 주조에 사용됩니다.

- 석영 모래는 573 ° C에서 β → α 쿼츠 위상 전이를 겪고, 1.4%의 부피가 증가하여 모래 곰팡이 균열의 위험이 있습니다.

석고 유형 :

- 투자 석고는 인산염으로 수정되어 내열성 개선 (고온에서 석고 분해 방지); 모래 석고는 α- 하이히드레이트 석고의 초기 강도에 의존합니다.

응용 프로그램 시나리오 :

- 투자 석고는 얇은 벽 정밀 부품 (항공 블레이드 및 보석)에 사용되며 모래 석고

4. 전형적인 레시피의 예입니다

투자 캐스팅 석고 :

- 지르콘 분말 45% 포스페이트 플라스터 35% 실리카 분말 15% 붕산 5%

(참고 : 기포를 감소시키기 위해서는 진공 교반이 필요합니다)

모래 주조 석고 :

- 석영 모래 65% α-semi-hydrateplaster30% 벤토나이트 5%

(참고 : 첨가 된 물의 비율은 일반적으로 30-35%)

왜 알루미늄 주조 석고에 실리콘 카바이드를 추가 하는가?

알루미늄 주조 석고에 실리콘 카바이드 (SIC)를 추가하는 것은 주로 알루미늄 합금 캐스팅 s의 고화 시간은 22%만큼 단축되고, 곡물 거절의 위험은 감소하고 기계적 특성이 개선된다 (예 : 10-15% 증가).

2. 동작 메커니즘

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 색상 : #000000;" Border = "1">3. 부작용 제어 기술

항산화 치료 :

- 0.5% 붕산 (HATBOA)을 첨가하여 고온에서 보로 실리케이트 유리 필름을 형성하고, SIC 산화를 억제하고 (4SIC + 3O → 2SIO₂ + 4C) CO 버블 결함을 피하십시오.

pH 제어 :

- SIC와 석고 사이의 산 부식 반응을 방지하기 위해 9.5-10.2 (알칼리 환경)에서 슬러리 pH 값을 유지합니다.

4. 실제 응용 데이터

주조 결함 속도 :

- SIC가 추가되지 않을 때 표면 다공성은 약 5%이며 추가 후 1.2%로 떨어집니다 (고정 속도가 가스 보유를 억제하기 위해 가속되기 때문에)

표면 마감 :

- sic은 석고 미세 구조를 개선하고 캐스팅의 표면 거칠기는 RA 6.3μm에서 RA 3.2μm으로 향상됩니다. .

5. 다른 필러와 비교

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 색상 : #000000;" Border = "1">SIC는 열전도율, 화학적 안정성 및 비용 사이의 최상의 균형을 가지며 이상적인 알루미늄 캐스팅에 대한 첨가제

입니다.

강도를 희생하지 않고 석고 금형 투과성을 최적화하는 방법?

석고 금형의 강도를 희생하지 않고 공기 투과성 최적화하려면 재료 수정, 공정 제어 및 구조 설계의 시너지가 필요합니다. 작동 방식은 다음과 같습니다.

재료 최적화 : 다공성 생성을 제어합니다

(1) 발포제의 정확한 추가

- 블로킹 제 선택 : 나트륨 도데 실 설페이트 (SDS) (0.3-0.5%)가 사용되며, 그 분자 구조 (c₁₂h₂₅sso₄na)는 슬러리에서 균일 한 미세 소포 (50-200 μm 직경)를 형성합니다.

- 작용 메커니즘 : SDS는 액체의 표면 장력을 감소시키고, 기포는 석고 매트릭스에 안정적으로 분포되어 과도한 국소 다공성으로 인한 강도 손실을 피합니다 (측정 된 기포 속도가 <3%인 경우 강도는 크게 감소하지 않습니다).

(2) 강화 섬유 컴파운드

- 섬유 유형 : 섬유 브리징에 의한 폼으로 인한 강도 손실을 보상하기 위해 0.1-0.2% 유리 섬유 (길이 3mm) 또는 셀룰로스 나노 섬유를 추가합니다.

- 데이터 비교 : 섬유가 첨가되지 않으면 폼 후 강도가 약 15% 감소하고 첨가 후 강도 유지율> 95%.

2. 공정 제어 : 진공 교반 및 경화

(1) 진공 교반 매개 변수

- 진공 : -0.08 MPa (약 0.02 MPa),이 조건에서는 기포 팽창이 제어 가능하며 과도한 병합이 피할 수 있습니다.

- 교반 속도 : 300-400rpm (패들 교반기)은 블로킹 제가 균등하게 분산되어 있지만 거품 구조를 과도하게 전달하고 파괴하지 않도록합니다.

(2) 경화 조건의 최적화

- 건조 온도 : 단계적 가열 (40 ° C → 60 ° C → 80 ° C)은 표면이 경화 및 밀봉 구멍을 너무 빨리 방지합니다.

- 습도 제어 : 상대 습도는 50-60%로 물의 증발 속도를 느리게하고 미세 균열을 줄입니다.

3. 구조 설계 : 등급 구멍 구조

- 거시적 다공성 : 가스 침투 경로의 효율을 향상시키기 위해 3D 프린팅 또는 금형 엠보싱을 통해 방향 채널 (0.5-1mm 기공 크기)이 도입됩니다.

- 미세 모공성 : 블로킹 제에 의해 생성 된 미세 기공 (<200 μm)은 보조 삼투 노드로 작용하여 네트워크를 통해 A를 형성합니다.

- 통기성 향상 : 등급 구조는 12 MPa (EN 13245 표준)의 압축 강도를 유지하면서 공기 투과성을 50% 이상 (ASTM C577 테스트)로 향상시킵니다.

4. 성능 검증 데이터

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 색상 : #000000;" Border = "1">5. 키 포인트

- 과도한 발포제의 위험 : 0.7% 이상의 SDS를 추가하면 거품이 병합되고 강도가 30% 이상 떨어질 수 있습니다.

- 섬유 방향 제어 : 무작위 분포 된 섬유는 방향 배열보다 우수하며, 이는 투과성 이방성을 유발할 수 있습니다.

- 경제 균형 : 전체 비용은 약 8-10% 증가하지만 곰팡이 수명은 20% 연장됩니다 (공기 투과성 개선 및 열 응력 균열 감소로 인해)

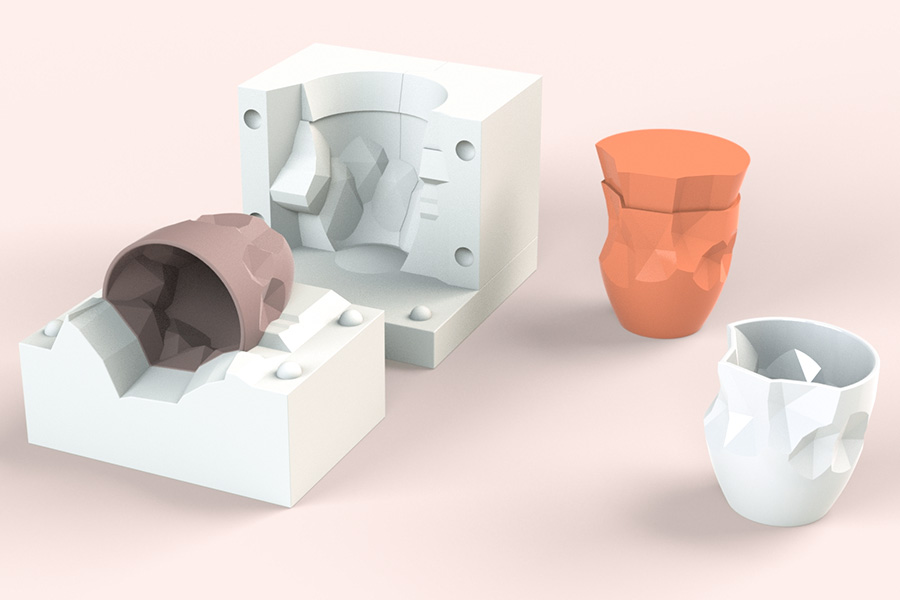

왜 복잡한 형상을 위해 석고와 실리콘을 결합 하는가?

1. 단일 재료의 한계를 발산

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 색상 : #000000;" Border = "1">2. 복합 금형의 핵심 장점

(1) 초고-고정식 복제 기능

실리콘 층 매개 변수 :

- 두께는 2mm (40 개의 경도), 유동성은 양호하며, 50μm 질감 (예 : 보석 패턴, 생체 모방 구조)으로 채워질 수 있습니다.

- 경화 수축률은 <0.1%이고, 치수 안정성은 ± 0.02mm입니다 (순수한 석고의 ± 0.1mm를 초과)

케이스 :

18 캐럿 골드 펜던트 주조에서 복합 금형에 의해 재현 된 50μm 텍스처 (예 : 깃털 세부 사항)는 95% 완료된 반면, 순수한 석고 금형은 30% 만 유지할 수 있습니다.

(2) 복잡한 기하학적 디밀리 딩 디자인

- 드래프트 각도 최적화 : 실리콘 탄성 45 °의 최소 초안 각도를 허용합니다.

- 방출 기술 : 나노 방출 코팅을 분사하면 (예 : PTFE 변형 솔루션) 마찰 계수가 <0.1로 감소하고 Demoulding Force를 70%감소시킵니다.

(3) 강도와 유연성 사이의 시너지

- 하중 분포 : 석고 쉘은 90% 주조 압력 (예 : 알루미늄 합금 주입의 10MPA 충격과 같은), 실리콘 내부 캐비티는 국소 응력을 분해하여 균열을 피합니다. .

- 수명 비교 : 복합 금형은 50 회 이상 재사용 될 수 있습니다 (순수한 실리콘 몰드의 경우 5-10 회, 순수한 석고 금형의 경우 깨지기 쉬운 가장자리)

3. 일반적인 응용 프로그램 시나리오

- 뼈 손톱 (구멍 직경 100-200μm), Silica Gel은 정밀한 성형이 아니라, 정해진 것입니다. 변형.

- Art Sculpture : 방지 후 잔류 물이없는 수지/청동 조각상의 곡선 세부 사항 (예 : 모발, 주름).

4. 프로세스 키 매개 변수

<테이블 스타일 = "너비 : 100%; 높이 : 203.25px; 경계-콜라 랩스 : 붕괴; 경계 색상 : #000000;" Border = "1">5. 경제적 분석

- 비용 비교 : 복합 금형 비용은 순수한 실리콘 곰팡이의 비용보다 40% 낮고 (사용 된 실리콘의 양을 절약 함) 순수한 플라스터 몰드보다 20% 높습니다 (그러나 스크랩 속도는 15%에서 3%로 감소)

- 효율성 개선 : Demoulding 시간은 5 초로 줄어 듭니다 (기계적 프라이링이있는 순수한 석고의 경우 1-2 분)

"강성 및 유연성"의 설계를 통한 실리콘 플래스터 복합 금형 :

요약

in 금속 주조 , 석고 선택은 캐스팅의 정밀, 표면 품질 및 곰팡이 수명과 직접 관련이 있습니다. α- 헤미히드 레이트 플라스터는 높은 강도, 낮은 팽창 속도 및 우수한 열 안정성으로 인해 주류가되었으며, 지르콘 분말 및 실리콘 카바이드와 같은 내화 필러를 추가하여 고온 저항 (1600 ° C 이상)을 추가로 개선 할 수 있습니다.

. 고-프리션 주물 (예 : 항공 티타늄 합금 부품), 포스페이트-모형화 된 플라스터 또는 복합 실리콘-플래스터 곰팡이는 강도의 균형을 유지하기 위해 필요합니다. 앞으로 나노-수정 및 3D 프린팅 기술 , 석고 기반 주조 금형은 더 높은 효율성과 저렴한 비용으로 진화하고 정밀 금속 제조의 개발을 계속 촉진 할 것입니다. .면책 조항

이 페이지의 내용은 정보 제공 목적으로 만 사용됩니다. ls series 어떤 종류의 표현 또는 보증도 명시 적 또는 묵시적에 대한 표현 또는 보증은 정보의 정확성, 완전성 또는 중요성에 대해 이루어지지 않습니다. 성능 매개 변수, 기하학적 공차, 특정 설계 기능, 재료 품질 및 유형 또는 유형 또는 제조업체가 Longsheng 네트워크를 통해 제공 할 것이라고 추론해서는 안됩니다. 이것은 구매자의 책임입니다 부품에 대한 견적을 요청하십시오 이 부분에 대한 특정 요구 사항을 결정하려면 더 많은 정보를 연락하십시오

. .LS 팀

ls는 업계 최고의 회사입니다 맞춤형 제조 솔루션에 중점을 둡니다. 우리는 5,000 명 이상의 고객에게 서비스를 제공 한 20 년이 넘는 경험을 통해 높은 정밀도 cnc machining , Seete Metal Fabrication , 3d printing , 주입 곰팡이 , 금속 스탬핑 "및 다른 하나의 스탬핑 서비스. 산업 응용 분야에서 α- 하이히드레이트 석고 (α-caso₄ · 0.5h₂o)는 고유 한 성능 이점으로 인해 최상의 선택으로 인식됩니다. 고압자가 클레이브로 만들어진이 수염 및 결정은 밀도가 높고 짧은 근지 구조로, 압축 강도 (25-40mpa)는 일반 β 석고 (8-15mpa)보다 훨씬 높으며 동시에 더 낮은 수분 흡수 속도 (<5%) 및 더 미세한 표면 마감 (RA 최대 1.6μm)을 갖는다. 항공 우주 터빈 블레이드 또는 보석의 투자 캐스팅 와 같은 정밀 캐스팅 분야에서 α 석고는 20 μm까지 세부 사항을 완벽하게 재생산하고 치수 확장 성을 유지할 수 있습니다. 또한, 나노 알루미나 또는 실란 커플 링제 도핑에 의해 변형 된 후, 극한의 작업 조건의 요구를 충족시키기 위해 내마모성 및 수분 저항성을 더욱 향상시킬 수 있습니다.

우리의 공장에는 100 개가 넘는 최첨단 5 축 가공 센터가 장착되어 있으며 ISO 9001 : 2015 인증이 있습니다. 우리는 전 세계 150 개국 이상의 고객에게 빠르고 효율적이며 고품질 제조 솔루션을 제공합니다. 볼륨 저용량이 적거나 대량 사용자 정의이든 24 시간 이내에 가장 빠른 배송으로 귀하의 요구를 충족시킬 수 있습니다. ls 기술을 선택하십시오.

FAQS

1. 최고의 석고는 무엇입니까?

2. 석고를 금속에 사용할 수 있습니까?

.

3. 금속 주조에 사용되는 것은 무엇입니까?

: (1) 투자 캐스팅 (1) 투자 캐스팅 : 실리카 솔라 스테이성 재료의 사용 (지르콘 가루 45%) <1%) ra 0.8μm 표면 정확도를 달성하기 위해 일반적으로 에어로 엔진 단일 크리스탈 블레이드에서 사용됩니다. (2) 모래 주조 : 석영 모래 강화 석고 (70% sio₂ 25% α 석고), 대형 철제 주물 (예 : 공작 기계 기반)에 사용되는 공기 투과성을 향상시키기 위해 벤토나이트 (5%)를 추가, 압축 강도 ≥ 15MPA (EN 13245 표준). (3) 다이 캐스팅 보조 : 알루미늄 합금 다이 캐스팅에서, 나노 그래피트 변형 석고 (열 전도도 3.5W/m · K)는 전이 금형으로 사용되며, 이는 800 ° C 용융 알루미늄의 영향을 견딜 수 있으며 방출 제의 양을 60%감소시킬 수 있습니다.

4. 석고는 무엇입니까?

석고의 사용은 다수의 첨단 기술 분야에 걸쳐 있습니다. (1) 산업 캐스팅 : 투자 주조의 핵심 재료로서 터빈 블레이드 및 인공 조인트와 같은 정밀 구성 요소를 생성하고 세계 티타늄 합금 주물의 70%가 석고 과정에 의존합니다. (2) 건축 기술 : 자체 레벨링 석고 (β 석고 셀룰로오스 에테르)는 5.2W/m · K의 열전도율을 가진 바닥 난방 레벨링에 사용되며, 이는 시멘트 기반 재료보다 30% 더 많은 에너지 절약입니다. (3) 생체 의학 : α 반 이수 된 석고 (의료 등급)는 정형 외과 고정에 사용되며, 이의 미세 다공성 구조 (기공 크기 50-100μm)는 뼈 세포의 성장을 촉진하고, 분해주기는 뼈 치유와 단계에있다. (4) 예술 재생산 : 디지털 스캔 -3D 인쇄 석고 금형 기술을 통해 문화 유물 (예 : 청동 장식)의 세부 사항은 ± 0.01mm의 정확도로 1 : 1을 재현 할 수 있습니다. 현재 석고 기반 기능 재료 (예 : 위상 변경 에너지 저장 석고)는 새로운 에너지 분야에서 응용 프로그램 혁신을 촉진하고 있습니다.

.