알루미늄은 경량, 내구성 및 부식성 특성으로 인해 현대 제조에서 가장 인기있는 재료 중 하나가되었습니다. 알루미늄은 항공 우주 구성 요소에서 소비자 전자 제품에 이르기까지 모든 것에 사용됩니다. 그러나 알루미늄 제품에 영구 자국을 추가 할 때 레이저 마킹 기술은 효율적이고 정확한 솔루션을 제공합니다. 이 기사는 기술적 원칙, 적용 가능성, 과제 및 레이저 표시 알루미늄 .

에 대해 자세히 알아볼 것입니다.레이저 마킹 알루미늄의 기본 원리는 무엇입니까?

- 표면 산화 : 레이저는 알루미늄 표면 를 가열하여 공기 중 산소와 반응하여 어두운 산화 층을 형성합니다.

- 표면 질감 변화 : 레이저는 알루미늄 표면의 미세 구조를 변경하여 눈에 띄는 대비를 만듭니다

- 버블 효과 : 일부 aluminum alloys 는 작은 기포를 생성합니다. 마크

- 재료 제거 : 고출력 레이저는 표면 재료를 약간 제거하여 오목한 마크를 형성 할 수 있습니다

알루미늄에 적합한 레이저 유형은 무엇입니까?

모든 레이저가 알루미늄 마킹에 적합한 것은 아닙니다. 다음은 여러 일반적인 레이저 기술에 대한 적합성 분석입니다.

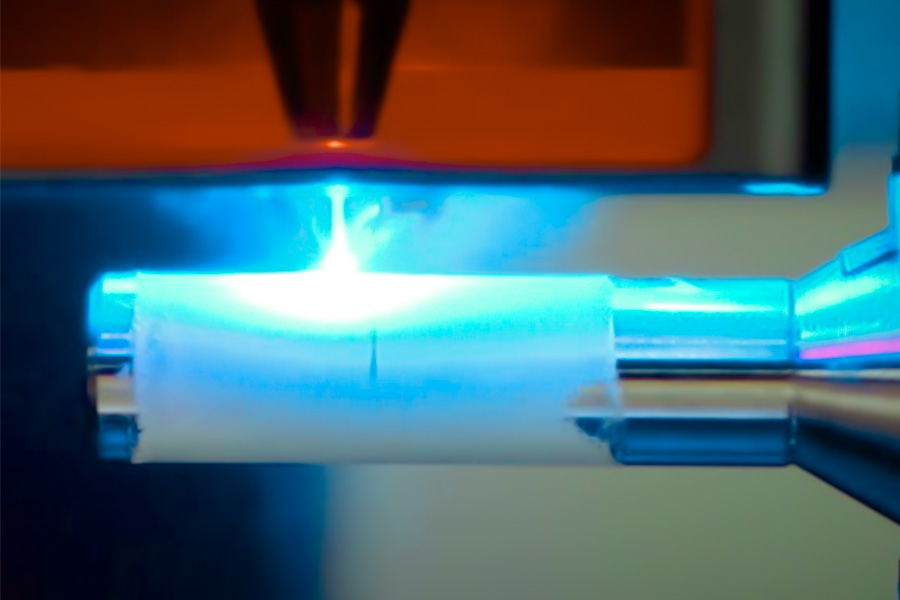

1. 섬유 레이저 (1064nm)

- 장점 : 고음 품질, 고전력 밀도, 유지 보수 비용이 낮습니다

- 적합성 : 대부분의 알루미늄 합금의 어두운 마크 , 특히 양극화 된 알루미늄

- 전력 추천 : 20W-50W는 대부분의 응용 프로그램을 충족 할 수 있습니다

2. UV 레이저 (355nm)

- 장점 : 콜드 처리 특성, 열 영향 감소

- 적합성 : 고도로 반사적 인 알루미늄 및 미세 표시 요구에 적합

- 전력 추천 : 3W-10W는 좋은 결과를 얻을 수 있습니다

3. CO2 레이저 (10.6μm)

- 장점 : 저비용, 성숙 시스템

- 적합성 : 베어 알루미늄에 대한 평균 효과이지만 양극 층을 표시 할 수 있습니다

- 한계 : 알루미늄은 흡수율이 낮습니다.

왜 다이오드 레이저가 베어 알루미늄을 직접 표시 할 수 없는가?

산업 제조 분야에서 알루미늄은 가볍고 강도로 인해 널리 사용되는 재료가되었습니다. 그러나 알루미늄 제품 표면에 영구 자국을 만들 필요가있는 경우 많은 회사들이 기존의 다이오드 레이저가 원하는 효과를 달성하기가 어렵다는 것을 발견했습니다. 이것의 근본적인 이유는 재료 반사율과 레이저 파장 사이의 일치하는 문제입니다. 이 물리적 특성은 레이저 표시의 성공 또는 실패 .

를 직접 결정합니다.1. 알루미늄 반사율의 스펙트럼 특성

알루미늄의 반사율은 상당한 파장 의존성을 갖는다 :

(1) 가시 광선 대역 (400-700nm) :

- 반사율은 85%-95%로 높습니다 (예 : 450nm 블루 라이트 다이오드 레이저 흡수율 <5%)

- 이것은 레이저 에너지의 95% 이상이 반영되었으며, 마킹에 매우 적은 양만 사용됨을 의미합니다.

(2) 근적외선 대역 (1064nm) :

- 반사율은 77%-82%로 떨어집니다 (MIL-STD-150A에 따라 흡수율 18%-23%)

- 여전히 상대적으로 높지만 실현 가능한 처리 창이 있습니다

2. 다이오드 레이저의 물리적 한계

(1) 파장 불일치 :

- 산업용 다이오드 레이저는 대부분 450nm (파란색) 또는 808nm (적외선 근처) 입니다.

- 450nm은 알루미늄의 반사 피크 범위에 있으며 에너지 활용률은 매우 낮습니다

- 808nm은 약간 더 좋지만 1064nm 섬유 레이저의 흡수만큼 효율적이지는 않습니다.

(2) 전력 밀도가 충분하지 않습니다 :

- 다이오드 레이저의 빔 품질 (m² > 20)은 섬유 레이저보다 훨씬 나쁩니다 (m² < 1.5)

- 출력 전력이 동일하더라도 집중 지점의 에너지 밀도는 수십 번에 달합니다

- 알루미늄의 높은 열 전도도 반사 장벽을 뚫기 위해 즉각적인 높은 에너지 밀도가 필요합니다.

3. 성공적인 알루미늄 마킹을위한 레이저 매개 변수 구성

.- 레이저 유형 : 펄스 섬유 레이저 (1064nm)

- 전력 범위 : 20-50W

- 주파수 설정 : 20-80khz

- 스캔 속도 : 약 800mm/s

- 라인 간격 : 0.02-0.05mm

이 구성은 고주파 단락을 통해 에너지 축적을 달성하는 반면, 고속 스캐닝은 과도한 열 축적을 피합니다.

항공 우주 제조 분야에서 부분 표시의 깊이 정확도는 항공기의 안전성 및 추적 성과 직접 관련이 있습니다. AS9100D 항공 품질 관리 시스템 인증 요구 사항에 따르면, 핵심 부분의 표시는 깊이 공차가 ± 0.005mm 범위 내에서 제어되도록해야하며, 이는 프로세스 . 특히, 알루미늄 합금 재료의 경우, 특별한 열 물리학 적 특성으로 인해 0.05mm ± 0.005mm의 표시 깊이를 달성하려면 열 입력 제어, 재료 응답 모니터링 및 공정 안정성과 같은 일련의 기술적 문제에 대한 포괄적 인 솔루션이 필요합니다. 1. 항공 표준을 충족하는 장비 선택 체계 (1) 고정밀 레이저 시스템 구성 200w 펄스 폭이있는 펄스 광섬유 레이저는 현재 가장 성숙한 솔루션입니다. (2) 전용 냉각 시스템 통합 2. 프로세스 매개 변수 최적화 시스템 (2) 깊이 제어의 세 가지 요소 3. 군용 품질 보증 조치 (1) 온라인 탐지 시스템 (2) 인증 테스트 방법 3 차원 측정 흰색 빛 간섭계 금속계 분석 이 완전한 제어 솔루션을 사용하면 Aerospace Manufacturers는 AS9100D와 같은 항공 품질 표준을 완전히 준수하는 0.05mm ± 0.005mm 의 표시 깊이 요구 사항을 안정적으로 달성 할 수 있습니다. 이 기술은 많은 항공 제조 회사에 성공적으로 적용되어 항공 부품의 신뢰할 수있는 식별을위한 완벽한 솔루션을 제공합니다. 비용 효율적인 레이저 마킹 머신 , xtool f1은 금속 재료를 직접 처리 할 때 일반적인 문제가 발생합니다. 금속 표면의 높은 반사율. 특히 스테인리스 스틸 및 알루미늄 합금과 같은 일반적인 금속의 경우 일반 레이저는 명확하고 지속적인 마크를 형성하기가 어렵습니다 . 이것이 Cermark Spray가 Xtool F1의 이상적인 파트너 인 주요 이유입니다. 1. Cermark Spray의 화학적 향상 원리 규산염 코팅의 독특한 작용 메커니즘 Cermark LMM-6000 스프레이는 특수 규산에 복합식 공식이 포함되어 있으며, 그 원칙은 세 가지 주요 단계로 나눌 수 있습니다 :

항공 우주 부품의 0.05mm 마킹 깊이를 제어하는 방법?

(1) 코어 매개 변수 행렬

재료 유형

Power (w)

주파수 (khz)

속도 (mm/s)

스태킹 시간 수

가스 매체

2024 알루미늄 합금

180

300

800

3

n₂

7075-t7351

160

400

1000

2

He

Titanium 합금 Tc4

120

200

600

5

ar

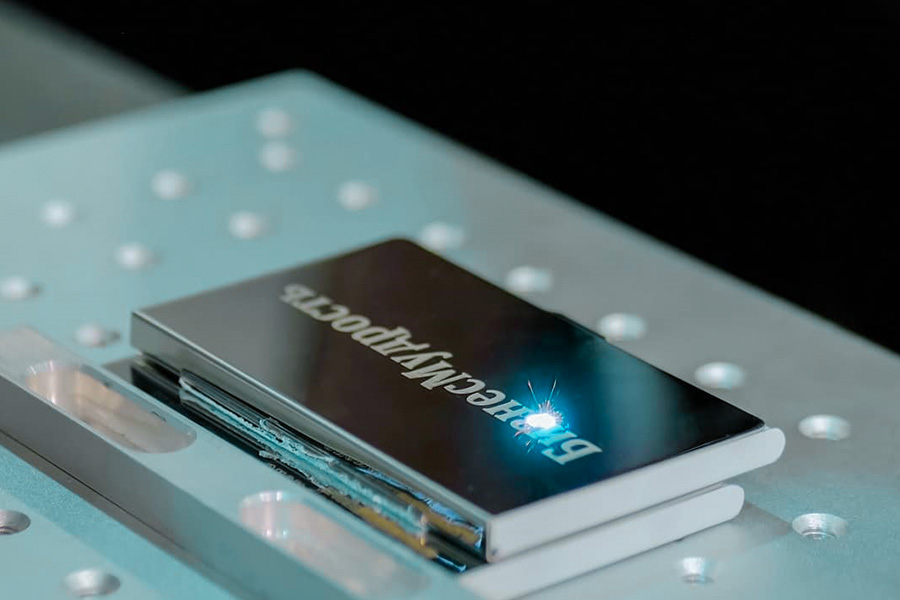

xtool f1에 Cermark Spray가 필요한 이유는 무엇입니까?

에서 30-50μm의 균일 한 코팅을 형성합니다.

이 반응은 현미경 수준에서 금속 산화물과 규산의 복합 세라믹 구조를 생성하여 마크가 매우 우수한 접착력을 제공합니다.

.2. Cermark Spray의 우수한 성능

(1) 군사 등급의 내구성 검증

ASTM B117 표준에 따라 테스트 :

- 1000 시간의 소금 스프레이 테스트 후에는 마크가 떨어지지 않음

- 5% 염화나트륨 용액 침수 시험 를 통과시켰다

- 고온 및 높은 습도 환경에서 우수한 안정성 (85 ℃/85%RH)

(2) 경제적이고 실용적인 비용 관리

평방 미터당 처리 비용은 US $ 0.45 :

입니다- 단일 스프레이는 약 2 평방 미터의 면적을 덮을 수 있습니다

- 50ml은 300-500 표준 마크를 완료 할 수 있습니다

- 다른 금속 마킹 솔루션에 비해 60% 이상 비용 절감

3. 표준 운영 절차에 대한 자세한 설명

(1) 표면 전처리를위한 주요 단계

- 깊은 청소 : 99.7% 순수한 알코올 와 함께 닦습니다

- 청소 표준 : ISO 8501-1 SA2.5 레벨을 만나십시오

- 표면 활성화 : 필요할 때 가벼운 샌드 블라스팅을 수행하십시오

(2) 스프레이 프로세스 제어를위한 핵심 포인트

- 스프레이 거리 : 20-30cm 유지

- 코팅 두께 : 30-50μm (약 2-3 개의 얇은 층)

- 건조 시간 : 실온에서 10-15 분

(3) 레이저 매개 변수 최적화 제안

xtool f1 50W 다이오드 레이저의 경우.

- 최적의 속도 : 250-350mm/s

- 전력 설정 : 80-100% 정격 전력

- 스캔 수 : 1-2 회 (필요한 대비에 따라 조정)

- 초점 위치 : +1mm 효과의 균일 성을 향상시키기위한

4. 응용 시나리오 및 장점 비교

(1) 전형적인 신청 사례

- 스테인리스 스틸 의료 장치 추적 성 코드

- 알루미늄 합금 전자 하우징 로고

- 공구 강철 금형 번호

- 구리 회로 보드 마킹

(2) 전통적인 방법과의 비교

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 색상 : #000000;" Border = "1">Cermark Spray와 Xtool F1의 완벽한 조합을 통해 사용자는 고가의 장비없이 전문가 등급의 금속 표시 효과를 달성 할 수 있습니다. 이 비용 효율적인 솔루션은 소규모 스튜디오와 비즈니스가 금속을 처리하는 방식을 바꾸어 창의적인 디자인 및 산업 응용 프로그램을위한 새로운 가능성을 열어줍니다.

의료 알루미늄을 10 배 더 비싸게 만드는 것은 무엇입니까?

일반 산업을 표시하는 비용 알루미늄 부품은 0.5-1 유안/조각 일 수 있습니다. 이 10 배의 가격 차이 뒤에는 안전, 추적 성 및 장기 안정성을위한 의료 산업의 극단적 인 요구 사항이 있습니다. 이러한 특별 표준은 제조업체가 많은 특별 비용을 투자 해야하는 자연스러운 "기술적 장벽"을 형성합니다.

1. FDA 준수 비용 분류

(1) 자재 인증 시스템

- USP 클래스 VI 테스트 : 재료 침출물 평가 ($ 8,000-12,000/재료)

- ISO 10993 전체 생체 적합성 테스트 세트 ($ 15,000 이상)

- 세포 독성/감작 특별 평가 ($ 3,500/item)

(2) 생산 프로세스 인증

- 클린 룸 변환 : 클래스 8 환경 요구 사항 ($ 200/㎡ 인프라)

- 장비 검증 : IQ/OQ/PQ 전체 문서 세트 ($ 5,000/장비)

- 직원 자격 : GMP 교육 인증 ($ 1,500/person 년)

2. UDI 코딩에 대한 특별 기술 요구 사항

정밀 레이저 시스템 구성

- 자외선 레이저 (355nm) : 조달 비용은 적외선 레이저의 3 배입니다

- 5μm 얕은 조각 : 0.8mj/30ns 정밀 에너지 제어가 필요합니다

- 탄수화 공정 : 추가 펄스 형성 기술 비용

가독성 보장 투자

<테이블 스타일 = "Border-Collapse : 붕괴; 너비 : 100%; 경계 색상 : #000000;" Border = "1">3. 멸균 공차 검증 비용

(1) 고압 스팀 테스트 (Autoclave)

- 테스트 표준 : 134 ° C에서 1000 사이클

- 단일 비용 : $ 2.8/시간 (수동 검사 포함)

- 장비 감가 상각 : 특수 검증 장비 $ 150,000

(2) 다른 멸균 방법의 검증

- EO 에틸렌 옥사이드 : $ 3,200/배치

- 감마 조사 : $ 4,500/배치

- 플라즈마 멸균 : $ 2,800/배치

4. 품질 시스템 운영 비용

(1) 문서 관리 부담

- 변경 제어 절차 : $ 500/변경

- 배치 레코드 검토 : $ 50/배치

- 연간 감사 준비 : $ 15,000/년

(2) 테스트 장비 투자

- 공 초점 현미경 : $ 80,000 이상

- XRF 스펙트럼 미터 : $ 120,000

- 소금 스프레이 테스트 챔버 : $ 25,000

5. 업계 별 서비스 비용

(1) 추적 성 시스템 통합

- UDI 데이터베이스 액세스 ($ 10,000/년)

- ERP 특수 모듈 개발 ($ 30,000부터 시작)

(2) 임상 협력 비용

- 수술기구 마킹 ($ 50,000/model)의 임상 평가

- 임플란트 마킹의 장기 추적 ($ 100/init/year)

의료 등급 레이블의 높은 가격은 본질적으로 환자의 생명 안전에 대한 "보험료"입니다. 이 투자는 결국 회사의 장기 경쟁력과 시장 평판으로 전환 될 것입니다. 의료 감독이 점점 엄격 해짐에 따라 최고 표준을 충족하는 라벨링 서비스는 가치가 높아질 것입니다.

나노 알루미늄 먼지 위험을 예방하는 방법?

나노 알루미늄 파우더 (입자 크기 <100nm)는 더 큰 특정 표면적 를 가지며 성과 알루미늄 분말보다 화학적 반응성이 더 높습니다. 낮은 폭발 한계 (LEL)는 30g/m³로 낮을 수 있으며, 이는 일반 알루미늄 분말의 1/3에 불과합니다. 농도가 40-50g/m³에 도달하면 최소 점화 에너지는 1-3mj에 불과하며 이는 정적 스파크의 에너지 수준과 동일합니다. 이러한 특성에는 나노 알루미늄 먼지 보호를위한 특수 엔지니어링 제어 조치와 강화 된 관리 시스템이 필요합니다.

1. 엔지니어링 제어

- HEPA-ULPA 3 단계 여과 시스템 사용 (0.12μm 입자 ≥99.999%)

- 산소 함량 모니터링 장치 설치 (작업 환경에서 산소 농도 유지 <18%)

- 폭발 방지 먼지 제거 장비 사용 (NFPA 654 표준 준수)

2. 프로세스 최적화

- 습식 작동 (습도 유지> 60%)

- 불활성 처리 (산소 농도를 만들기 위해 질소를 소개 <8%)

- 밀폐 된 생산 (부압 작동 챔버 설계)

3. 개인 보호

- 긍정적 인 호흡기 보호 장치를 착용하십시오 (EN 12941 Certified)

- 착용 방지 의류를 착용하십시오 (표면 저항 <10 Ω)

- 폭발성 도구 사용 (구리 베릴륨 합금 재료)

4. 모니터링 및 조기 경고

- 먼지 농도의 실시간 모니터링 (레이저 산란 방법, 정확도 0.1mg/m³)

- 오존 알람 설정 (임계 값 0.08ppm)

- 정전기 전위 모니터링 (<2kv에서 제어)

5. 관리 조치

- 나노 물질 특이 적 SOP 개발

- 3 단계 안전 교육 구현 (비상용 드릴 포함)

- 건강 모니터링 파일 설정 (폐 기능 모니터링에 중점)

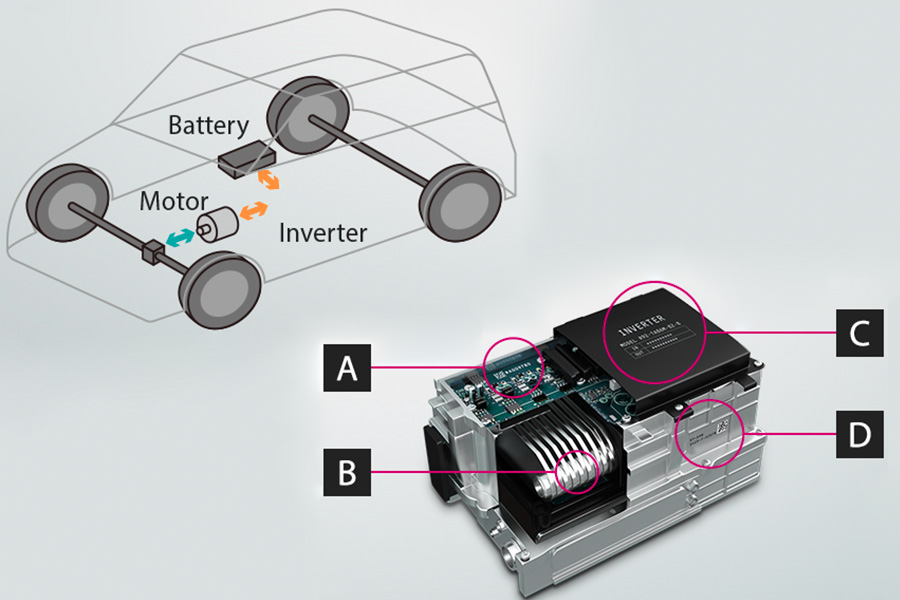

EV 배터리에 UV 레이저 마킹이 필요한 이유는 무엇입니까?

전기 자동차 배터리는 주로 세 가지 핵심 기술 요구 사항을 기반으로 자외선 레이저로 표시되어야합니다.

- 355nm UV 레이저는 <5μm (적외선 레이저의 1/20) 의 초강력 열 영향 층을 생성합니다.

- 기판의 온도 상승은 50 ° C 내에 제어되며, 이는 SEI 필름 분해의 위험을 완전히 피합니다

- 리튬 이온 배터리의 열 감도에 대한 IEC 62133-2의 필수 요구 사항을 충족합니다

2.extreme 환경 공차

- UN38.3 인증 PH3 산성 솔루션 240 시간 침지 시험을 통과했습니다

- -40 ° C ~ 85 ° C 온도 충격에서 마크 무결성을 유지하십시오

- 15 년 이상의 가독성을 보장하기 위해 전해질 부식 및 진동 마모에 저항

3. 추적 성 요구 사항을 전송합니다

- 10μm 정밀 표시 (전원 배터리의 UDI 코딩 요구 사항 충족)

- 알루미늄 호일/구리 호일과 같은 섬세한 재료에 대한 제로 포어 처리

- QR 코드와 같은 고밀도 정보 저장을 지원하며 전체 수명주기가 추적 될 수 있습니다

이 냉간 처리 특성은 자외선 레이저가 전력 배터리의 "제로 열 손상 및 영구 식별"의 이중 표준을 충족하고 새로운 에너지 산업에서 핵심 프로세스 표준이 된 유일한 기술 솔루션입니다.

산업용 표시 시스템의 ROI를 계산하는 방법?

1. 직접 비용 절감 계산

기본 매개 변수 설정 :

- 2 차선 생산 (16 시간/일)

- 연간 근무일 250 일

- 근로자 급여 $ 25/시간 (혜택 포함)

- 부품 단위 가격 $ 15

(1) 연간 저축 계산 :

노동 비용 절감 :

레이저 시스템 : 0.5 인 × 16H × 250D × 25 = 50,000

수동 조각 : 2 명 × 16H × 250d × 25 = 200,000

연간 저축 : 200,000-200,000-50,000 = $ 150,000

(2) 스크랩 비용 절감 :

레이저 시스템 : 380 조각/H × 16H × 250d × 0.3%× 15 = 68,400

수동 조각 : 380 조각/h × 16H × 250D × 1.7%× 15 = 387,600

저축 : 387,600-387,600 ~ 68,400 = $ 319,200

(3) 품질 검사 비용 절감 :

레이저 시스템의 품질 검사 빈도 감소로 인한 절감 : $ 58,000/년

2. 생산 용량 혜택 계산

효과적인 생산 능력 증가 :

레이저 시스템 : 380 조각/h × 16H = 6,080 조각/일

수동 조각 : 80 조각/h × 16H = 1,280 조각/일

생산성 차이 : 4,800 조각/일

기회 이점 (70% 용량 발휘에 근거한 계산) :

4,800 조각 × 70%× 250d × 15/조각 = 15/조각 = 12,600,000/년

3. 투자 회수 기간 계산

- 연간 총 저축 :

150,000 (인력) + 150,000 (인력) + 319,200 (폐기물) + 58,000 (품질 검사) = 58,000 (품질 검사) = 527,200

- 순 장비 투자 :

24,000 (레이저 시스템) -24,000 (레이저 시스템) -5,000 (전통적인 장비 잔류 가치) = $ 19,000

- 투자 회수 기간 :

19,000 ÷ (19,000 ÷ (527,200 ÷ 12) ≈ 0.43 개월 (기회 이득이 고려되는 경우 짧음)

참고 : 실제 경우 14 개월의 투자 회수 기간에는 장비 설치 및 시운전과 같은 전환 비용, 인사 교육

4. Smart ROI 계산 도구

다음 매개 변수는 빠른 추정에 권장됩니다.

- 현재 마킹 비용/조각

- 평균 일일 출력

- 노동 비용/시간

- 전류 결함 속도

- 재료 비용/조각

일반 계산 공식 : 투자 회수 기간 (개월) = 순 장비 투자 / [월간 출력 × (기존 단위 비용 - 새로운 단위 비용) + 월간 품질 비용 절감] < / p>

5. Decision-Making 권장 사항

- 소형 볼륨 생산 (<50,000 조각/년) :

레이저 아웃소싱을 고려하십시오

ROI 임계점 : $ 0.15/조각 가격 차이

- 중간 볼륨 생산 (50,000-500,000 조각/년) :

20-30W 섬유 레이저를 선택하십시오

예상 투자 회수 기간 : 12-18 개월

- 대량 제작 (> 500,000 조각/년) :

다중 스테이션 자동화 시스템을 구성

투자 회수 기간은 6-9 개월로 단축 될 수 있습니다

요약

레이저 기술은 실제로 내구성 , 알루미늄에 대한 정확한 마크를 만드는 데 매우 효과적이지만 성공의 열쇠는 올바른 레이저 유형을 선택하고 매개 변수를 최적화하며 특정 알루미늄 합금의 특성을 이해하는 데 있습니다. 레이저 기술이 계속 발전함에 따라 고도로 반사 된 알루미늄조차도 고품질 결과로 표시 될 수 있습니다. 중요한 응용 프로그램의 경우 이상적인 표시 품질 및 생산 효율성을 보장하기 위해 샘플 테스트 및 레이저 시스템 공급 업체와의 긴밀한 협력이 권장됩니다.

이 기사에 설명 된 기술 및 방법을 사용하여 제조업체는 레이저 마킹 알루미늄의 장점을 완전히 활용하여 제품 추적 성, 브랜딩 및 기능적 표시와 같은 다양한 산업 요구를 달성 할 수 있습니다.

면책 조항

이 페이지의 내용은 정보 제공 목적으로 만 사용됩니다. ls series 어떤 종류의 표현 또는 보증도 명시 적 또는 묵시적에 대한 표현 또는 보증은 정보의 정확성, 완전성 또는 중요성에 대해 이루어지지 않습니다. 성능 매개 변수, 기하학적 공차, 특정 설계 기능, 재료 품질 및 유형 또는 유형 또는 제조업체가 Longsheng 네트워크를 통해 제공 할 것이라고 추론해서는 안됩니다. 이것은 구매자의 책임입니다 부품에 대한 견적을 요청하십시오 이 부분에 대한 특정 요구 사항을 결정하려면 더 많은 정보를 연락하십시오

. .LS 팀

ls는 업계 최고의 회사입니다 맞춤형 제조 솔루션에 중점을 둡니다. 우리는 5,000 명 이상의 고객에게 서비스를 제공 한 20 년이 넘는 경험을 통해 높은 정밀도 cnc machining , Seete Metal Fabrication , 3d printing , 주입 곰팡이 , 금속 스탬핑 "및 다른 하나의 스탬핑 서비스. 1. Laser Mark Bare Aluminum? 예, 그러나 특별한 처리가 필요합니다. 비록 고가의 반사율 (> 80%), 고전거 섬유 레이저 (50W+, 1064nm)로 인한 전통적인 알루미늄 챌린지, 고주파 펄스 (50-100kHz) 및 질소 보호는 표면 산화를 통해 영구적 인 회색 흰색 표시를 생성 할 수 있습니다. 주요 팁 : 표시하기 전에 알코올이나 아세톤으로 표면을 철저히 청소하십시오. 필요한 경우 샌드 블라스팅 (입자 크기 80-120 메쉬)을 먼저 수행하여 레이저 흡수 속도를 30%이상 증가시킬 수 있습니다. 2. 에칭 알루미늄을 레이저하는 방법? 3 단계로 달성 할 수 있습니다 : 첫 번째 클린 및 샌드 블라스트 (RA1.5-3.2μm), 레이저 (100W 섬유 레이저 300mm/s/10 스캔, 깊은 에칭을위한 100W 섬유 레이저 300mm/10 스캔, 미세한 에칭을위한 10W UV 레이저 800mm/s/3 회), 최종적으로 산화 방지, 전형적인 에칭, 전형적인 에칭, 0.05mm. ± 10μm. 고급 솔루션 : 항공 등급 알루미늄 합금 (예 : 7075)의 경우 펄스 에너지 0.5-1.5mj/펄스를 사용하는 것이 좋습니다.

3. 알루미늄의 레이저 절단은 안전합니까? 엄격한 보호가 필요합니다-알루미늄은 레이저 에너지의 60%를 반영합니다. 이는 반환 방지 조명 설계 (45 ° 사고 각도 광학 레이아웃)가 필요하고 30g/m³의 먼지 폭발은 폭발 방지 먼지 제거 (HEPA + Spark Capture + NFPA 68), 실시간 산소 농산 (<18%) 및 결합)가 필요합니다. 고글은 <0.1mm의 절단 정확도를 안전하게 달성 할 수 있습니다. 특별 노트 : 두께를 6mm 절단 할 때 노즐 막힘을 방지하기 위해 슬래그 흡입 시스템을 구성해야합니다. 4. 알루미늄을위한 최고의 레이저 마킹 스프레이는 무엇입니까? CerMark LMM-6000 is the industry's first choice - its silicate formula has been tested for 1000 hours of salt spray (ASTM B117), sprayed 30μm after 50W laser marking, soaked in PH3 acid for 240 hours without corrosion, cost only $0.45 per square meter, contrast increased by 300%, and life span of more than 10 years. Alternative: For medical-grade aluminum parts, Thermark A-4239, which does not contain heavy metals, has passed ISO 10993 biocompatibility certification, but the cost is increased by 40%.

우리의 공장에는 100 개가 넘는 최첨단 5 축 가공 센터가 장착되어 있으며 ISO 9001 : 2015 인증이 있습니다. 우리는 전 세계 150 개국 이상의 고객에게 빠르고 효율적이며 고품질 제조 솔루션을 제공합니다. 볼륨 저용량이 적거나 대량 사용자 정의이든 24 시간 이내에 가장 빠른 배송으로 귀하의 요구를 충족시킬 수 있습니다. ls 기술을 선택하십시오.

FAQS