深絞りスタンピングは、金属成形プロセスの重要な方法として、自動車、航空宇宙、家電製品、電子機器、その他の業界で広く使用されています。これは、金型を介して平らな金属材料に外力を加えて塑性変形させ、それによって特定の形状とサイズの中空部品を形成します。このプロセスの成功は、選択した材料に大きく依存します。では、深絞りスタンピングにはどのような材料が使用されていますか?次に、LSチームは、誰もが探索するために連れて行きます深絞りプレス加工に使用される材料の種類そしてこれらの材料の特性。

ディープドロースタンピングとは?

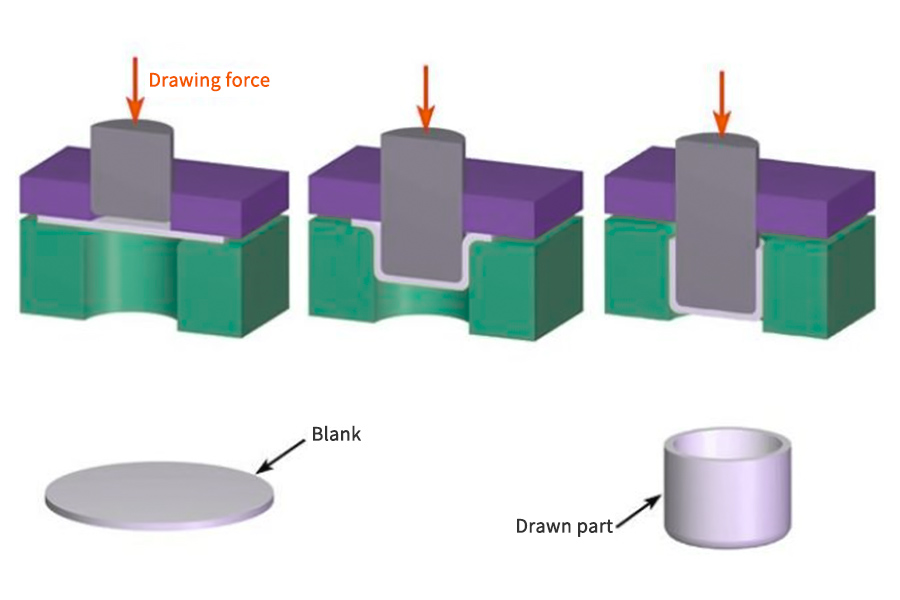

深絞りスタンピングは、平らな金属材料をシームレスで中空の形状に加工できるプロの深絞り成形技術です。他の金属成形プロセスとは異なり、深絞りスタンピングプロセスガイド金属は金型キャビティに入り、塑性状態で変形するため、シリンダーやさまざまな形状の耐久性のある高精度の底部閉鎖部品が作成されます。カップ型のパーツが異なります。この効率的で正確な製造プロセスは、多くの業界、特に非常に高い部品強度と精度を必要とする業界で重要な役割を果たしています。

深絞りスタンピングにはどのような材料が使用されていますか?

深絞りスタンピングは重要です多くの業界で広く使用されている金属成形プロセス。深絞りスタンピングには、その特性と用途とともに、次の材料が一般的に使用されます。

1.軟鋼

- 顔立ち:低炭素鋼炭素含有量が0.25%未満の炭素鋼です。可塑性と靭性に優れており、加工や成形が容易です。同時に、低炭素鋼は、一定の強度と重量の比率、および良好な溶接特性も備えています。

- アプリケーション:低炭素鋼は成形が容易で、比較的低コストであるため、自動車のボディの製造に広く使用されています、家電ケーシング、エンジニアリング構造部品などさらに、低炭素鋼は、車のキャブ、エンジンフードなどの深絞り製品によく使用されます。

2.ステンレス鋼

- 顔立ち:ステンレス鋼は鉄合金cです少なくとも10.5%のクロムを含み、優れた耐酸化性と耐食性を備えています。ステンレス鋼は強度が高く、錆びにくいため、耐用年数が長いです。

- アプリケーション:ステンレス鋼は、次のような高い耐食性を必要とする製品の製造によく使用されます医療機器、食品加工機器、家電製品などさらに、ステンレス鋼は、建物のシェル、工業用船、その他の分野でも広く使用されています。

3.アルミニウム

- 顔立ち:アルミニウムは軽量金属です密度は軟鋼の約1/3で、延性と耐食性に優れています。また、アルミニウムは熱伝導率と電気伝導性に優れており、加工や成形が容易です。

- アプリケーション:アルミニウムは軽量で耐食性に優れているため、軽量の自動車部品、航空宇宙車両、ラジエーター、エネルギー貯蔵デバイス(バッテリーなど)などの製造によく使用されます。さらに、アルミニウムは飲料容器、製薬業界、その他の分野でも広く使用されています。

4.銅

- 顔立ち:銅は電気が良好です熱伝導率と熱伝導率、そして電子工学および電気分野で理想的な材料です。同時に、銅は一定の延性と耐食性も備えており、加工や成形が容易です。

- アプリケーション:銅は、コネクタや端子などの電子部品や、スイッチやソケットなどの電気製品の製造に一般的に使用されています。さらに、銅は自動車のワイヤーハーネス、センサー、その他の部品の製造にも使用されています。銅は、優れた導電性と美観が求められる好ましい材料の1つでもあります。

5.ニッケル合金

- 顔立ち:ニッケル合金は、優れた耐食性、高温強度、加工性を備えています。ニッケル合金は、過酷な環境でも安定した性能を維持でき、優れた機械的および物理的特性を備えています。

- アプリケーション:ニッケル合金は、航空宇宙の複雑な部品の製造に一般的に使用されています、原子力エネルギー、石油産業、その他の分野。ニッケル合金は耐食性や高温強度に優れているため、化学機器の製造や海洋工学など、高い耐食性や高温強度が求められる用途にもよく使用されています。

なぜ深絞りスタンピングはメーカーの間でそれほど人気があるのですか?

ザ深絞りスタンピングの人気メーカーの中には、主にその多くの利点によるものであり、深絞りスタンピングは現代の製造に不可欠な部分となっています。深絞りスタンピングが人気がある理由は次のとおりです。

- 高品質の製品:深絞りプレス部品は、加工工程で金型によって作られ、支援されるため、加工製品の形状とサイズは非常に正確です。金型の寿命は長く、製造された深絞りプレス部品は市場でハイエンド製品です。

- 幅広い用途:D EEP引き抜きプレス部品は、さまざまなサイズで入手可能で、サイズが正確であるため、家電製品や自動車製造など、生活や工業生産の多くの分野に適用できます。

- 生産プロセスはシンプルで簡単です。プロセスの全体的な制御の観点から、深絞りプレス部品の製造プロセスの各ステップは組立ラインのように制御されるため、人間の操作の複雑さは通常のスタンピング方法よりもはるかに簡単です。

- 優れたパフォーマンス:深絞りプレス部品は、気密性と内部強度の点で優れた性能を発揮し、高品質の製品のニーズを満たすことができます。

- 省エネと環境保護:深絞りスタンピング部品には特別な製造プロセスがあり、多くの材料が加工プロセスで合理的に使用され、エネルギー消費をあまり必要としないため、エネルギーを節約し、生産コストを削減できます。

深絞りプレス加工と他の技術の違いは何ですか?

他の金属成形技術と比較して、深絞りスタンピングには次の主な違いがあります。

| 技術名 | 深絞りとスタンピング | 鋳造所 | 鍛造 | プレス |

|---|---|---|---|---|

| 基本原理 | 金属シートは、金型を使用して成形金型に放射状に引っ張られ、立体形状を形成します | 溶融金属を型に流し込み、冷却して固化させます | 衝撃や圧力を利用して金属を変形させる | 金型を通じてシートメタルに外力が加えられ、塑性変形が発生します |

| 材料の種類 | ステンレス鋼、アルミニウム合金などの板金 | 鋳鉄、鋳鋼などを含むさまざまな金属材料 | 炭素鋼、合金鋼などのさまざまな金属材料 | 板金、ストリップ、パイプなど |

| 部品形状 | 燃料タンク、マフラーなどの深くて中空の形状 | 形状は複雑ですが、精度と表面品質が低い場合があります | 形状とサイズは高精度でカスタマイズできます | さまざまな形状ですが、奥行きは限られています |

| 精度と表面品質 | 高精度、良好な表面品質、通常は後処理の必要なし | 中精度、表面品質には後処理が必要 | 高精度、良好な表面品質 | 精度と表面品質は金型とプロセスによって異なります |

| 材料利用 | より高く、スクラップを削減 | 低く、多くの場合、ゲート、ライザー、その他の廃棄物が発生します | 高いですが、鍛造プロセスの影響を受けます | スタンピングプロセスとダイ設計に依存 |

| 生産性 | 背が高く、大量生産に適しています | 鋳造方法や設備にもよりますが、通常は低くなります | 中程度から高、鍛造プロセスと設備によって異なります | より高く、大量生産に適しています |

深絞りスタンピングの一般的な欠点は何ですか?

深絞りプレス成形の一般的な欠陥主に次のものが含まれます。

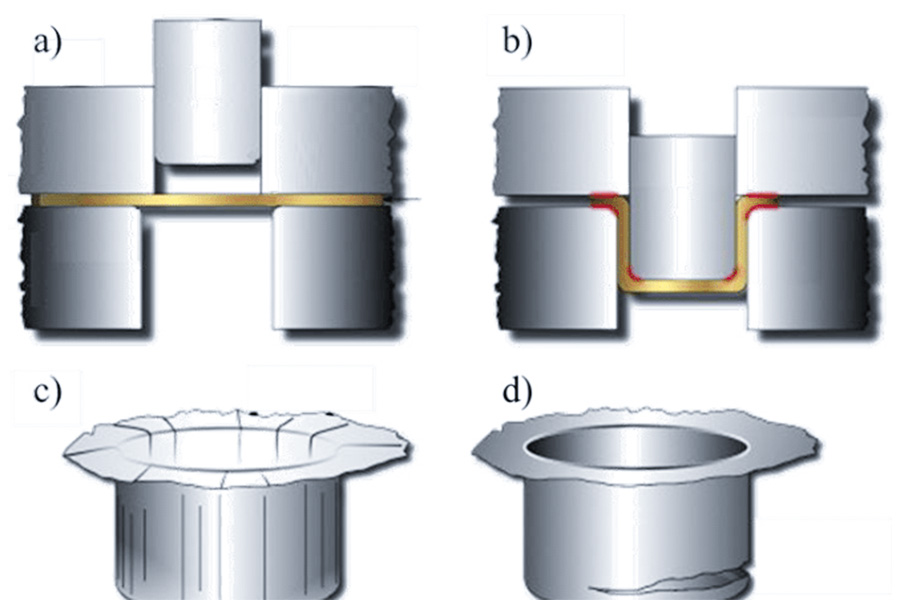

1.クラック

- 原因:これは、深絞りスタンピングプロセスで最も一般的な欠陥の1つです。通常、パンチフィレットやダイ開口部の近くなど、材料が過度の張力や変形を受ける領域で発生します。破断は、材料の強度が不十分で、不合理であることが原因である可能性があります金型設計、不適切なスタンピングプロセスパラメータ、または不十分な潤滑。

- 解決:金型フィレット半径を大きくして、応力集中を減らします。描画の深さを減らす材料の許容範囲内にあることを確認します。過度の力による材料の破裂を避けるために、ブランクホルダーの力を調整します。より高い引張強度とより細かい粒子の材料を選択してください。

2.シワ

- 原因:しわは、スタンピングプロセス中に材料に不均一な張力と圧力がかかることで引き起こされ、局所的な材料の蓄積と不安定性につながります。しわは通常、材料がより速く流れるフランジ部分または領域で発生します。しわは、部品の美観に影響を与えるだけでなく、その機能性や適合性にも影響を与える可能性があります。

- 解決:ブランクホルダーの力を大きくして、延伸プロセス中に材料が均一に流れるようにします。金型のギャップを材料の厚さに合わせて調整します。ドロー深さを小さくして、材料の蓄積を防ぎます.

3.スプリングバック

- 原因:スプリングバックとは、深絞りプレス成形品の形状変化であり、除荷後の材料の弾性回復によるものです。スプリングバックは、部品の寸法が不正確になったり、形状が歪んだり、組み立てが困難になったりする可能性があります。スプリングバックのサイズは、材料の弾性率、厚さ、成形深さ、金型設計などの要因によって異なります。

- 解決:金型設計を最適化し、製品要件と材料特性に応じて、凸型と凹型の金型間のギャップや刃先の半径などのパラメータを調整します。スプリングバックを減らすために、弾性率が小さい材料を選択します。圧力の上昇、速度の低下、温度制御などの成形条件を調整して、材料の変形プロセスと応力分布を改善します。

よくあるご質問(FAQ)

1.深絞りにはどのような材料が使用されますか?

深絞りに一般的に使用される材料には、軟鋼、ステンレス鋼、アルミニウム、銅、チタン合金、ニッケルクロム合金などがあります。これらの材料の選択は、各金属が特定の状況で有利になる可能性のある独自の特性を持っているため、多くの場合、完成品の使用目的によって異なります。

2.スタンピングにはどのような材料が使用されていますか?

スタンピングプロセスでは、通常、金属シート、ストリップ、パイプなどの材料も使用されます。これらの材料の選択は、最終製品の使用目的と性能要件によっても異なります。一般的なスタンピング材料には、軟鋼、ステンレス鋼、アルミニウム合金などがあります。

3.深絞り加工に適した金属は何ですか?

深絞り加工に適した金属は、一般に延性と可塑性が優れているため、ひび割れることなく目的の形状に引き伸ばすことができます。上記の低炭素鋼、ステンレス鋼、アルミニウム、銅、チタン合金、ニッケルクロム合金はすべて、深絞り作業に適した金属です。

4.深絞りおよびスタンピングプロセスのステップは何ですか?

深絞りスタンピングのプロセスフローには、通常、次のものが含まれます:ブランキング:材料は閉じた輪郭に沿って分離されます。分離された部品は、ほとんどが平らな加工部品または高さが20mm未満の円筒形の部品です。ストレッチ:平らな加工部品または円筒形の加工部品を開いた中空部品に変換すると、壁の厚さが変わる場合と変わらない場合があります。その後の処理:細線引き(延伸した中空部分をさらに薄く伸ばし、高さを大きくして側壁よりも底厚の部分を得る)、パンチング(閉じた輪郭線に沿って製品から廃棄物を分離し、それによりワークピースに必要な穴を得るなどのステップ)、切断(ダイを使用して製品の端をトリミングし、特定の形状のコンポーネントにする)が含まれる場合がありますとサイズ)。

概要

の多くの種類があります深絞りプレス加工に使用される材料、そして各材料には独自の特性と適用範囲があります。選択する際には、製品の性能要件、費用対効果、プロセス条件などの複数の要素を包括的に考慮する必要があります。合理的な材料選択とプロセスの最適化により、高品質の深絞り成形を達成でき、関連産業の発展を強力にサポートします。

免責事項

このページの内容は参照用です。LSの情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または仕上がりは、サードパーティのサプライヤーまたは製造業者がLongshengネットワークを通じて何を提供するかについて推測されるべきではありません。それは買い手の責任です部品の見積もりを求めていますをクリックして、それらのパーツの特定の要件を決定します。お願いしますお 問い合わせもっと詳しくINFのオーメーション.

LSチーム

LSは業界をリードする企業ですカスタム製造ソリューションを専門としています。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験を持つ当社は、高精度に注力していますCNC加工,板金加工,3Dプリンティング,射出成形,金属スタンピング、およびその他のワンストップ製造サービス。

当社の工場には、100を超える高度な5軸マシニングセンターが装備されており、ISO 9001:2015の認証を取得しています。私たちは、世界150か国以上のお客様に、迅速、効率的、高品質の製造ソリューションを提供しています。少量生産でも大規模なカスタマイズでも、24時間という速さでお客様のニーズを満たすことができます。卜LSテクノロジー効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社のWebサイトをご覧ください。www.lsrpf.com