深絞りスタンピングは、重要な金属成形プロセスですこれは製造業で広く使用されており、特に複雑で高精度な金属部品の製造において重要な役割を果たしています。このプロセスは、複雑で高精度な金属部品の製造に特に適しており、自動車、航空宇宙、医療、電子機器、家電製品、その他の産業など、幅広い用途があります。深絞りスタンピングの動作原理と主なステップを以下で詳しく説明します。

ディープドロースタンピングとは?

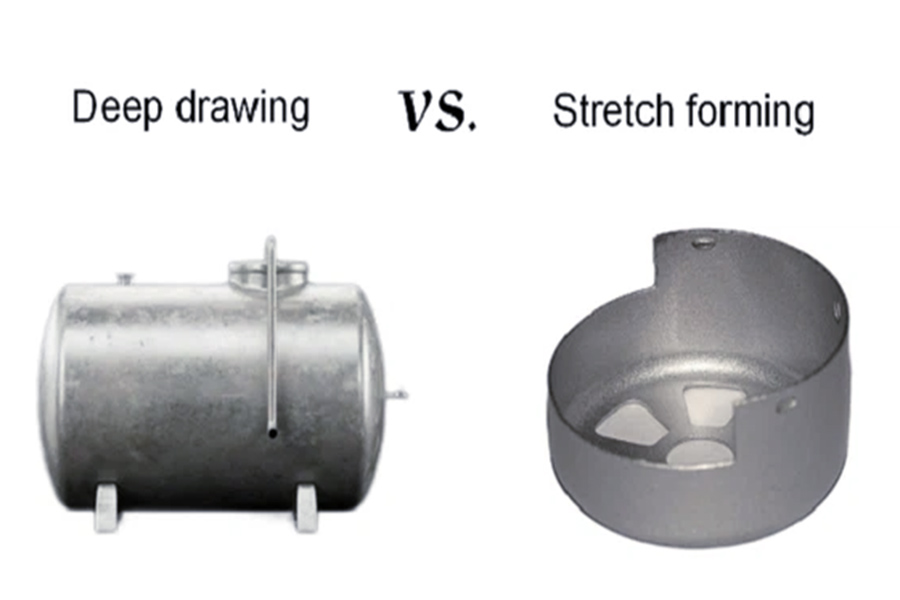

深絞りスタンピングは、平らな金属材料をシームレスで中空の形状に加工できるプロの深絞り成形技術です。他の金属成形プロセスとは異なり、深絞りスタンピングプロセスは、金属を金型キャビティに導き、塑性状態で変形させることで、シリンダーやさまざまな形状などの耐久性と高精度の底部閉鎖部品を作成します。カップ型のパーツが異なります。この効率的で正確な製造プロセスは、多くの業界、特に非常に高い部品強度と精度を必要とする業界で重要な役割を果たしています。

ディープドロースタンピングはどのように機能しますか?

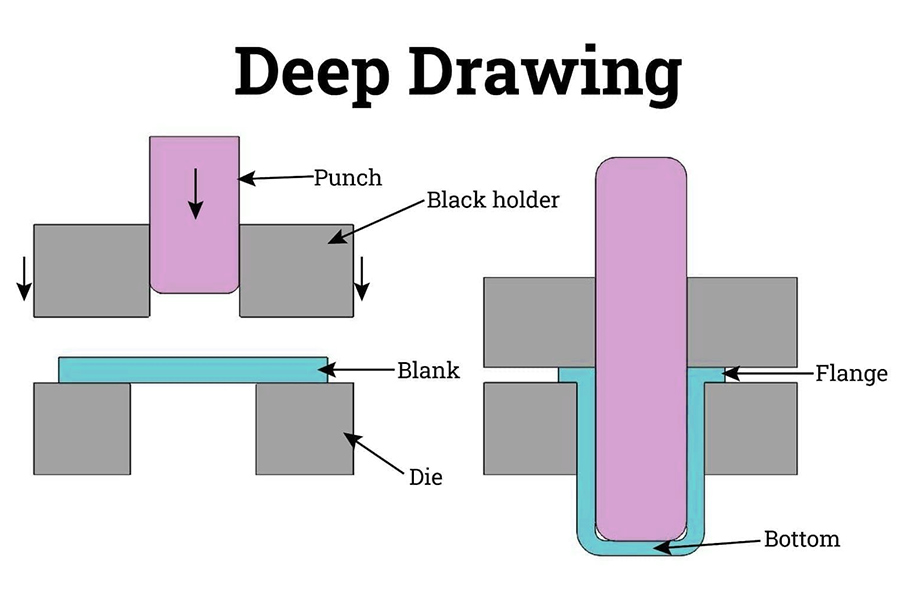

の核となる考え方深絞りプレス技術パンチを使用して、金属シート(ブランクと呼ばれることが多い)を成形ダイに放射状に引っ張り、それによって材料を平板から円筒形または箱型の中空部品に変換し、その肉厚が安定していることを保証します。この変更中、材料は滑らかな表面(フランジ)から側面に移され、平面の全体寸法が大幅に調整されます。

深絞りとスタンピングは段階的にどのように機能しますか?

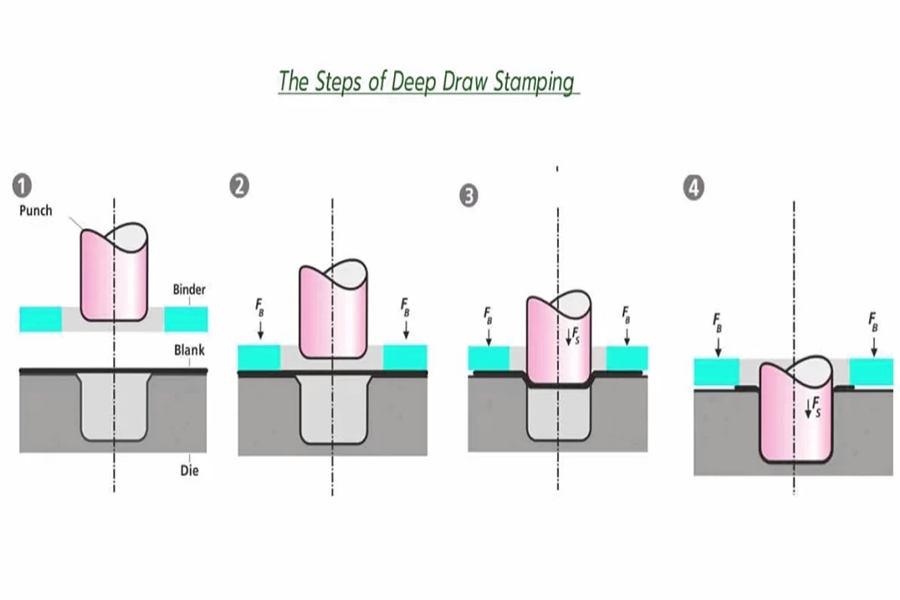

ディープドロースタンピングは金属成形プロセスですこれは、金型とプレスを使用して、板金ブランクを放射状に成形金型に引っ張り、立体的な形状を作成するものです。以下は、深絞りとスタンピングの段階的な作業プロセスです。

- 材料の準備:ステンレス鋼、アルミニウム、銅、軟鋼などの適切な金属板を原料として選択してください。材料が延性があり、描画プロセス中の変形に対応するのに十分なプラスチックであることを確認してください。

- ブランキング:せん断ダイまたはブランキングダイを使用して、原材料から目的の形状のブランクを切り取ります。ブランキングの目的は、深絞りプロセスに必要なブランクの形状とサイズを取得することです。

- シートのセンタリングとクリーニングと給油:自動ラインの場合は、シートを中央に配置して正確な位置を確保します。シートを清掃して、表面の油分と不純物を取り除きます。オイルを塗布して、金型と材料の間の摩擦を減らし、深絞り効果を向上させます。

- 深絞り:ブランクを絞り金型.ブランクは、金型のオス型とメス型の中に引き伸ばされ、必要な立体形状を形成します。深絞りはカバーパーツをスタンピングするための重要なプロセスであり、カバーパーツの形状のほとんどは描画プロセスで形成されます。

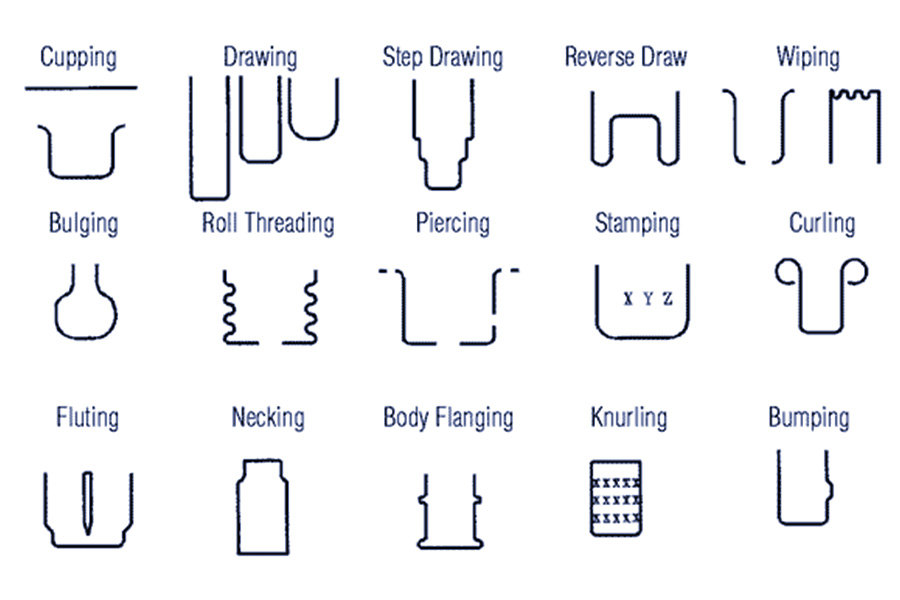

- 形成:図面後に要件を完全に満たしていない部品を成形します。成形プロセスの主な内容は、で形成されていない形状を形成することです。描画プロセスまたは、一致要件の高い一部の形状を修正します。

- トリミングとパンチング:引き抜いた部品のプロセス補助部品と周囲のコーナー材料を切り取ります。部品に必要な取り付け穴、基準穴、プロセス穴、およびその他の穴を開けます。

- フランジング:特定のパーツのエッジをフランジングして、目的の垂直エッジ形状を形成します。フランジングは通常、トリミングプロセスに従います。

ディープドロースタンピングにはどのような材料が使用されていますか?

深絞りスタンピングは、主に目的の製品の特性、その目的、およびコストの考慮事項に応じて、さまざまな材料を使用する特殊な金属成形プロセスです。ここにいくつかあります深絞りプレス加工に一般的に使用される材料:

| 材料 | 特性 | アプリケーション |

| 低炭素鋼 | 高い延性、費用対効果が高い。 | 自動車および工業用部品。 |

| ステンレススチール | 耐食性、高強度。 | 医療機器、台所の流し台。 |

| アルミニウム | 軽量で可鍛性に優れています。 | 航空宇宙部品、飲料缶。 |

| 銅 | 導電性が高く、成形が容易です。 | 電気部品、HVACシステム。 |

| ニッケル合金 | 高温耐性、優れた耐食性。 | 航空宇宙、化学処理。 |

深絞りスタンピングの用途は何ですか?

深絞りスタンピングは、複数の業界で幅広い用途を持つ重要な金属成形プロセスです。以下は、の詳細な要約です。深絞りスタンピングアプリケーション:

| 産業 | アプリケーション例 |

| 自動車 | 燃料タンク、排気部品、エンジンハウジング。 |

| 航宇 | 航空機の胴体部品、燃料システム、ハウジング。 |

| メディカル | 手術器具、カテーテルチューブ、除細動器ハウジング。 |

| 家電 | スマートフォンのケース、ラップトップのシェル、バッテリーコンパートメント。 |

| 家電 | 洗濯機のドラム、シンクシンク、電子レンジハウジング。 |

なぜ深絞りスタンピングはメーカーの間でそれほど人気があるのですか?

ザ深絞りスタンピングの人気メーカーの中には、主にその多くの利点によるものであり、深絞りスタンピングは現代の製造に不可欠な部分となっています。深絞りスタンピングが人気がある理由は次のとおりです。

- 高品質の製品:深絞りスタンピング部品は、加工工程で金型によって作られ、支援されるため、加工製品の形状とサイズは非常に正確です。金型の寿命は長く、製造された深絞りプレス部品は市場でハイエンド製品です。

- 幅広い用途:深絞りスタンピング部品はさまざまなサイズで入手可能で、サイズが正確であるため、家電製品や自動車製造など、生活や工業生産の多くの分野に適用できます。

- 製造プロセスはシンプルで簡単です:プロセスの全体的な制御の観点から、深絞りスタンピング部品の製造プロセスの各ステップは組立ラインのように制御されているため、人間の操作の複雑さは通常のスタンピング方法よりもはるかに簡単です。

- 優れた性能:深絞りスタンピング部品は、気密性と内部強度の点で優れた性能を発揮し、高品質の製品のニーズを満たすことができます。

- 省エネと環境保護:深絞りスタンピング部品には特別な製造プロセスがあり、多くの材料が加工プロセスで合理的に使用され、エネルギー消費をあまり必要としないため、エネルギーを節約し、生産コストを削減できます。

深絞りスタンピングの一般的な欠点は何ですか?

深絞りスタンピングの一般的な欠陥には、主に次のものがあります。

1.クラック

これは、深絞りスタンピングプロセスで最も一般的な欠陥の1つです。通常、パンチフィレットやダイ開口部の近くなど、材料が過度の張力や変形を受ける領域で発生します。破断は、材料強度の不足、不合理な金型設計、不適切なスタンピングプロセスパラメータ、または潤滑不良によって引き起こされる可能性があります。

2.シワ

しわは、スタンピングプロセス中に材料に不均一な張力と圧力がかかることで引き起こされ、局所的な材料の蓄積と不安定性につながります。しわは通常、材料がより速く流れるフランジ部分または領域で発生します。しわは、部品の美観に影響を与えるだけでなく、その機能性や適合性にも影響を与える可能性があります。

3.スプリングバック

スプリングバックとは、深絞りプレス成形品の形状変化であり、除荷後の材料の弾性回復によるものです。スプリングバックは、部品の寸法が不正確になったり、形状が歪んだり、組み立てが困難になったりする可能性があります。スプリングバックのサイズは、材料の弾性率、厚さ、成形深さ、金型設計などの要因によって異なります。

よくあるご質問(FAQ)

1.深絞りスタンピングの基本的なプロセスは何ですか?

深絞りスタンピングには、主に次のものが含まれます:(1)材料の準備:ステンレス鋼、アルミニウムなどの適切な金属板を原料として選択します(2)金型の取り付け:金型(パンチと凹型を含む)をプレスに取り付け、金型のギャップとブランクホルダーの力を調整します。(3)材料の配置:金型のブランクホルダーに金属シートを置き、ブランクホルダーの力でしっかりと押します。(4)スタンピングプロセス:プレスを開始すると、パンチが下方に移動し、ブランクホルダーの下の材料が塑性変形し、パンチと凹型ダイとの間の隙間に流れ込み、円筒形の側壁やその他の形状を形成します。(5)ワークの取り外し:スタンピングが完了したら、形成されたワークを取り出し、必要な検査とトリミングを行います。

深絞りやスタンピングでは、材料の変形はどのように発生しますか?

深絞りおよびスタンピングプロセスでは、材料の変形は主にフランジ部分で発生します。パンチが下方に移動すると、フランジ部分の材料は、半径方向の引張応力と接線方向の圧縮応力の作用下で塑性変形し、収縮してシリンダー壁に変形し続けます。この変形の程度は、フランジの最も外側の端で最大になります。

深絞りプレスの一般的な欠陥は何ですか?

深絞りやスタンピング時の一般的な欠陥には、しわ、裂け目、スプリングバック、表面欠陥などがあります。しわは、フランジ部分の接線方向の圧縮応力が材料の不安定性に耐える能力を超えるために発生する膨らみ現象です。引き裂きは、描画プロセス中に材料が薄く引き伸ばされすぎることによって引き起こされます。スプリングバックは金属成形後に元の形状に戻ろうとする現象です。表面の欠陥は、材料が他の表面と望ましくない接触によって生じ、引っかき傷、マーク、または傷が生じる可能性があります。

深絞りスタンピングの欠陥を回避する方法は?

深絞りスタンピングの欠陥を回避するためにできることをいくつか紹介します:金型設計の最適化:適切に設計された金型は、しわや引き裂きの発生を最小限に抑えることができます。適切な潤滑:適切な潤滑剤を使用することで、摩擦を減らし、表面の欠陥を防ぎ、よりスムーズな延伸プロセスを確保できます。適切な材料を選択する:一貫した特性を持ち、深絞りスタンピングに適した材料を選択することが重要です。描画速度を遅くする: 描画速度を遅くすると、特に可鍛性が高い金属の破れを防ぐのに役立ちます。後処理:アニーリングなどのプロセスは、スプリングバックの影響を軽減し、金属が目的の形状を保持するのに役立ちます。

概要

深絞りスタンピングは、一連のダイを介して金属シートブランクを成形ダイに放射状に引き込み、複雑な3次元形状を形成する重要な金属成形プロセスです。深絞りプロセスでは、いくつかの課題や落とし穴に遭遇する可能性がありますが、これらの問題は、金型設計の最適化、適切な潤滑、適切な材料の選択、絞り速度の減速などの対策によって効果的に回避できます。その効率性、汎用性、高品質により、深絞りスタンピング技術は多くの業界で広く使用されており、製造業の発展に重要な貢献をしています。

免責事項

このページの内容は参照用です。LSの情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または仕上がりは、サードパーティのサプライヤーまたは製造業者がLongshengネットワークを通じて何を提供するかについて推測されるべきではありません。それは買い手の責任です部品の見積もりを求めていますをクリックして、それらのパーツの特定の要件を決定します。お願いしますお 問い合わせもっと詳しくINFのオーメーション.

LSチーム

LSは業界をリードする企業ですカスタム製造ソリューションを専門としています。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験を持つ当社は、高精度に注力していますCNC加工,板金加工,3Dプリンティング,射出成形,金属スタンピング、およびその他のワンストップ製造サービス。

当社の工場には、100を超える高度な5軸マシニングセンターが装備されており、ISO 9001:2015の認証を取得しています。私たちは、世界150か国以上のお客様に、迅速、効率的、高品質の製造ソリューションを提供しています。少量生産でも大規模なカスタマイズでも、24時間という速さでお客様のニーズを満たすことができます。卜LSテクノロジー効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社のWebサイトをご覧ください。www.lsrpf.com