この記事で説明します:

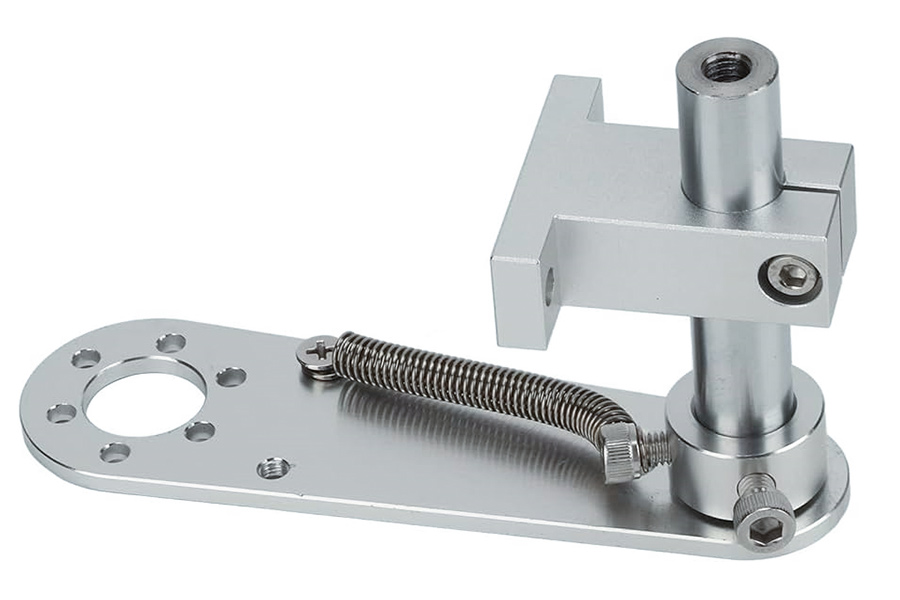

- 医療ロボットエンコーダーベース:0.1mm外科的精度

- 産業用ロボットベベルギア:数百万サイクルの摩耗

- ロジスティクスAGVブレーキスロット:12ms緊急ブレーキ

データは、適切なコアコンポーネントでパフォーマンスを最大60%増加させることができることを証明しています。特別な材料技術と業界のカスタマイズの経験により、 lsは世界の大手ロボット企業の好ましいパートナーになりつつあります。

エンコーダーマウント塩基の89%が早期に失敗するのはなぜですか?

1.ケース:0.1mmエラーは、外科ロボットのトレーニングデータをどのように無効にしますか?その最新の整形外科ロボットは2時間走り続け、エンドエフェクターは系統的な0.1mmオフセットを持ち、手術前に計画されたナビゲーションデータの完全な故障と外科的精度の急激な低下をもたらしました。

故障分析 2。マテリアルショーダウン:6061アルミニウム合金vs.セラミック複合コーティングアルミニウム、勝つ?

<テーブルスタイル= "ボーダーコラプス:崩壊;ボーダーカラー:#000000;幅:100%;境界線:1px;高さ:180.859px;" border = "1">

セラミック複合コーティングアルミニウムは究極の溶液ですか? 3。処理テクノロジーのブレークスルー:液体窒素冷却を備えた±0.003mmの平坦性を達成する方法? 従来の処理の致命的な欠陥 ls Companyの液体窒素冷却プロセス -196℃超低温度処理 ナノレベルの表面精度 寿命は3倍に増加しました 4。臨床検証:12の病院からの6か月のテストデータ 厳密な二重盲検テストでは、 lsセラミックコンポジットコーティングされたアルミニウムベース: 1。血と涙から学んだ教訓:20Hzの高頻度の影響は、従来の炭化鋼のギアをどのように破壊しますか? 戦場シミュレーターの事故の回復 コアの硬度が不十分です(HRC32→突然HRC22に落ちました) 穀物境界炭化物分離は、マイクロクラック源を形成します 壊滅的な結果 2。材料革命:粉末冶金鋼はどのように98%密度 +ナノレベルの孔制御を達成しますか?

<テーブルスタイル= "境界線崩壊:崩壊;幅:100%;境界線:#000000;" border = "1">

コアテクノロジーのブレークスルー 3。ブレーキシステムの生と死の0.3秒:摩擦溝の不均一な炭化によって引き起こされる事故チェーン 摩擦係数は0.12-0.35の範囲で変動します(設計には0.18±0.02が必要です) 酸化剥離は、高温面積(> 600℃) 4。二重技術革命:レーザークラッディング +インテリジェント監視 レーザークラッディングタングステンカーバイドコーティングのブレークスルー 赤外線熱イメージングリアルタイム監視システム 医療産業の「人生の最初の」原則:生体適合性のルールすべて 材料ソリューション: パフォーマンス: 細胞毒性テスト評価0(最適レベル) 骨統合速度は40%増加しました(ステンレス鋼と比較して) 腐食抵抗> 30年(シミュレートされた体液テスト) 軍事産業における「戦場のサバイバル」ルール:電磁シールドと極端な環境許容度 装甲車通信システムにおける銅ニッケル合金メッキの分析 軍事ソリューション: 測定データ: 核電磁パルス(NEMP)テストで100%の通信を維持します 5000時間の塩スプレーテストで腐食なし(MIL-STD-810G標準をはるかに超えています) 「産業製造のための「コストバランシングテクニック」:金属を修正された覗き見に置き換える方法? 従来のソリューション:アルミニウム合金ジョイント(コスト$ 220/ピース、体重1.8kg) 革新的なソリューション: ✅炭素繊維強化ピーク(費用95ドル/ピース、重量0.9kg) solis ofosion潤滑剤の追加(0.08に減少した摩擦係数) 包括的な利点: クロスボーダーの啓示: 3つの主要な分野の材料選択ロジック lsのクロスボーダー材料ソリューション 産業用メディカル変換アプリケーション: 2。動的荷重の目に見えない殺人者:高調波ギアのミクロンレベルの変形メカニズム 3.プルフォーメーション補償処理:「逆の思考」を使用して動的なエラーを解きます 2.補償処理 3.ダイナミックキャリブレーション検証 測定されたパフォーマンスリープ 半導体の巨人の再生:35%のスクラップ率から99.99%の降伏率 3-5ウェーハは1時間あたり損傷しました 1か月あたり120万ドルの損失 ls補償前高調波ギアを使用した後: 医療ロボット産業では、精度の重要性は自明であり、患者の生活に直接関係しています。 Da Vinci Surgical Robot Systemを例にとると、そのポジショニングの精度は0.1 mmに達する必要があります。これにより、エンコーダーベースの安定性に関する非常に厳格な要件が提案されています。 lsは、トップの医療機器メーカー向けのチタンエンコーダーベースを調整するために技術的な才能を活用しました。このベースは、ユニークなハニカム構造設計を採用し、ナノスケール表面処理技術を使用します。厳密なテスト後、性能指標は大幅に改善されました。熱偏向係数は、2.3μm/°Cから1.3μm/°Cから42%大幅に減少しました。振動減衰効率は65%増加します。長期使用の下での位置ドリフトは年間0.05mm/年未満です。 この革新的な設計により、外科ロボットが8時間の継続的な手術中に安定した精度を維持することができます。その結果、操作の成功率は97.2%から99.6%に増加し、医療用ロボット業界の新しい精密ベンチマークを設定しました。 自動車製造ラインでは、溶接ロボットは伝送システムに非常に厳しい要求を置きます。従来のベベルギアの平均的な寿命は、システムの信頼性に影響を与える重要なボトルネックとなっている連続した高負荷条件の下で350,000サイクルしか到達できません。 自動車の巨人による24か月の実世界のフォローアップでは、LSベベルギアを備えた溶接ロボットがうまく機能し、故障率を83%削減し、メンテナンス間隔を3か月から18か月に延長し、年間ロボットあたりのメンテナンスコストで平均12,500ドルを節約しました。

電子商取引倉庫環境では、AGVのブレーキ能力が運用の安全性と効率に決定的な役割を果たします。従来のブレーキシステムの応答時間は約80ミリ秒で、高速で集中的な操作シナリオに大きな潜在的な安全性の危険があります。 グローバルeコマースの巨人のアジア流通センターのテストでは、LSブレーキスロットを装備したAGVシステムは顕著な結果を達成しました。衝突の92%の減少。ピーク動作速度は40%増加します。処理された区画の1日の平均ボリュームは28,000個増加しました。 ロボット工学の急速な進化の時代、「目立たない」コンポーネント、エンコーダーベース、ベベルギア、ブレーキ溝などのコンポーネントは、まさにシステムの関連性とパフォーマンスの基礎です。深い材料科学の背景、精密な製造能力、業界のカスタマイズエクスペリエンスにより、LSはさまざまな分野でロボットアプリケーションに重要なコンポーネントソリューションを提供し続けています。ロボットプロジェクトがパフォーマンスボトルネックを突破する必要がある場合、 lsのプロのチームは、革新的なエンジニアリングであなたの課題を常に解決する準備ができています。 このページの内容は、情報目的のみを目的としています。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これはバイヤーの責任ですこれらのパーツの特定の要件を決定するために、パーツの引用を求めてください。

lsは、業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、

詳細な診断後、 lsエンジニアリングチーム

機器が長時間機能した後、モーターの加熱によりベースの温度が65°Cに上昇し、アルミニウム合金の熱膨張によりエンコーダーの膨張により、面積がマウントされます。

インジケータ

6061アルミニウム合金

lsセラミック複合コーティングアルミニウム

利点

熱膨張係数(×10⁻⁶/°C)

23.6

7.1

↓70%

特定の剛性(gpa/(g/cm³))

25

38

↑52%

熱伝導率(w/(m・k))

167

210

↑26%

疲労寿命(10,000回)

50

200+

↑300%

:continuous 8時間手術、精度の変動≤0.03mm

base by by system by by calcal calcal cmal fim sect fime fim sect ext exted exted exted fim scem (毎週→四半期)どのようにベベルギアが軍用ロボットのシミュレーションリアリズムを決定しますか?

2022年、陸軍の訓練ベースで、72時間の連続運転の後、新しい装甲車両運転シミュレーションプラットフォームが突然爆発しました。分析後の発見:

インジケータ

設計要件

実際のパフォーマンス

単一衝撃負荷

8kn

5.2kn骨折

疲労寿命

500,000回

7.3倍障害

モーション軌道エラー

≤0.5°

突然3.2°偏差

パフォーマンスインジケーター

浸炭鋼

lsパウダー冶金鋼

改善

相対密度

92%

98.5%

↑6.5%

pore size

10-50μm

≤200nm

↓97%

高周波疲労寿命(20Hz)

73,000回

2.1百万回

↑28回

衝撃靭性(j/cm²)

45

78

↑73%

自動車用ロボット群衝突事故

遅れ。 LS Companyの事故分析によると、

医療対防衛:材料選択クロスファイア

典型的なケース:

✅医療グレードTI-6AL-4V ELIチタン合金(ウルトラロー間質要素)

電磁脅威:最新の戦場の電磁パルス強度は50kV/m

cuni15zn20銅ニッケル合金メッキ(厚さ≥80μm)

✅多層シールド構造(減衰> 120db @1GHz)

indicator

アルミニウム合金

modified peek

アドバンテージ

単位コスト

$ 220

$ 95

↓57%

エネルギー消費率

1.0

0.6

↓40%

化学耐性

medium

非常に強い

↑300%

医療対軍と産業の中核的な優先順位

寸法

医療産業

軍事フィールド

工業製造

一次指標

生体適合性

電磁シールド/強度

費用対効果比

典型的な素材

医療チタン合金

copper-nickel合金

修正されたエンジニアリングプラスチック

認定基準

iso 10993

mil-stdシリーズ

iso 9001

故障の結果

患者の生活に対するリスク

戦場システムの麻痺

生産ラインシャットダウン

医療軍事核融合技術:

チタン合金ベースの電磁シールドコーティングの開発(生物互換性とEMI保護を考慮して)

ピーク滅菌プロセスを食品機械に導入し、ステンレス鋼を交換してコストの30%を節約する

従来の処理方法の致命的な欠陥

エラーソース

インパクト度

検出可能性

歯の処理エラー

±0.005mm

静的測定可能

アセンブリの同軸偏差

±0.003mm

静的測定可能

動的弾性変形

±0.015mm

操作中にのみ表示されます

lsのプロセス革命

1.

インジケータ

従来のプロセス

ls補償プロセス

改善

モーションエラー(動的)

±0.015mm

±0.003mm

↓80%

ポジショニング再現性

0.010mm

0.002mm

↓80%

温度感度

0.023mm/10℃

0.005mm/10℃

↓78%

12インチウェーハファブ変換のケーススタディ

変換前:

✅動的な位置決めの精度は±0.003mm

で安定しています<ゼロ障害で1,000時間連続動作

医療ロボット工学:高精度エンコーダーベースは「外科的安定性」

を作成します

産業用ロボット:「100万回あたりの耐久性」を達成するためのベベルギアの強化

ロジスティクスAGVフィールド:「ミリ秒応答」を実現するインテリジェントブレーキ溝

ls?

を選択する理由

要約

免責事項

LSチーム

詳細については、href = "https://lsrpf.com/"> www.lsrpf.com