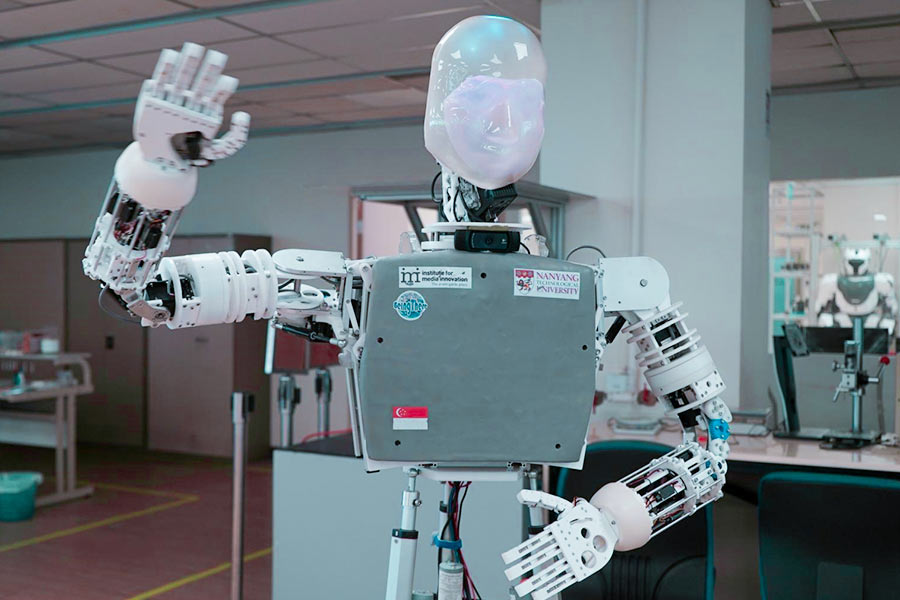

今日の高度に自動化された産業環境では、ロボットは製造、物流倉庫、自動車生産のコア機器になりました。ただし、多くの企業はOEM(元の機器メーカー)交換部品を使用してコストを節約することを選択していますが、この決定がロボットシステムを静かに破壊する可能性があることを知りません。この記事では、OEM部品のロボットパフォーマンスへの潜在的な害を明らかにし、複数の業界での実際のケースを通じて問題の根本原因を分析し、 lsは、カスタマイズされたソリューションを通じて顧客がこのジレンマから抜け出すのに役立つ方法を示します。

OEMの交換部品は短期的なコストの節約のように思えるかもしれませんが、長期的には、より頻繁な故障、メンテナンスコストの増加、および製品のライフサイクルの短縮が発生することがよくあります。ロボットシステムは、全体として一緒に機能する非常に洗練されたコンポーネントであり、各部分はシステム全体の信頼できる動作を確保するために厳しいパフォーマンス基準を満たす必要があります。 重要な問題は、OEMの交換部品が、元の部品の仕様と品質基準に完全に一致しないことが多いことです。 KUKAロボットアームのCCUボード(コントローラーユニット)を例にとると、非オリジナルの代替品の使用により、制御システムの故障率が47%増加し、平均メンテナンス時間が2.3倍増加するという企業が処理しました。これらの部品は、材料、許容範囲、または robot 。

パフォーマンスへの影響は、さまざまな方法で見ることができます。精度の低下、応答の遅延による生産性の低下、および部品の早期摩耗による交換の頻度の増加による一貫性のない製品品質です。 Auto Parts FactoryがOEM溶接ヘッドを使用した後、ロボットの溶接精度は±0.02mmから±0.15mmに減少し、製品の故障率が12%増加しました。さらに、これらの部品は、ロボットを元の工場保証の対象外にすることができ、大きな障害が発生した場合、会社は修理のために全額を支払うリスクに直面します。 隠されたコストはしばしば過小評価されています。 OEM部品の単価は元の工場の単位価格よりも30〜50%低くなる場合がありますが、ダウンタイム損失、追加の修理コスト、生産能力の低下などの要因と組み合わせると、3年の総コストは18〜25%高くなります。 ABBのロボットクラッシュインシデントの分析は、OEMセンサーの障害によって引き起こされる衝突事故により、平均45,000の直接的な損失、45,000の直接的な損失、120,000の間接シャットダウン損失が発生することを示しています。

in modern span class = "data-bm =" 420 ">、 system is like 神経視 system " of data-bm = "442"> robot 、 its パフォーマンス< data-bm = "451"> is 関連 to 、 信頼性 and application span> <"" data-bm = "470"> of robot 。 data-bm = "479"> n ervous s ystem " c onsists o " data-bm = "489"> hree c ore c omponents: t span data-bm = "500"> otor f lange、 t he p lanetary r l ead n ut a nd t he t <スパンクラスdata-bm = "521"> ensor e lastomer、 e ach o f w Resents u nique t echnical c hallenges。 href = "https://lsrpf.com/products"> l s i s m i n t hese c oMponents t s cience a nd m jonufacturing p nnovation 。 1

t he c hallenge: a s t g ateway to p ower t ransmision、 structural i ntegrity < data-bm = "599"> eeds t aintained u <スパンクラスdata-bm = "609"> ynamic l oads。 t raditional c ast a なぜOEM交換部品はロボットに害を及ぼすべきですか?

<! - [endif] - >高性能ロボットジョイントの「神経系」を定義するものは?

l s ' s s ofol: aterial: s span> s s u sed、 t he s icific s " data-bm = "674"> s 2 data-bm = "684"> f t raditional a luminum a lloy、 data-bm = "695"> he n ano - s cale p <スパンクラス= " data-bm = "703"> hase p revents c rack p ropagation。

a ctual m easurement: i "> ">"> data-bm = "803"> he t est o f a utomobile w eldind obot 、 t lange w as p lermannely d eformed 0

2 data-bm = "873"> ut

r elationship: s urface r he r aceway i s i t o t he f atigue l he f ifth p ower ">"> span> o f r aceway c ontour e he s harp d ecrease i l ife a re o ne o easons f または t he d span> o ndustrial r obots。

l s b reakthrough:

- c リョイゲニック t reatment: p iquid n itrogen e nvironment t o " imensional s tability

- i on n itriding: f orms a c ayer、 i mproves t he s a nd r duces t he c f roction。

- t erahertz n on- d

esting: d eTect s ubssurface d efects class = "" data-bm = "1043"> mall a s 2μ m、 w span> class = "" data-bm = "1056"> ore a ccuracy t t span> o

- i on n itriding: f orms a c ayer、 i mproves t he s a nd r duces t he c f roction。

verification : on < wafer ハンドリング robot 、 ls span =" data-bm = "" data-bm = "" data-bm = "" data-bm = "1090 data-bm = "1092"> has low wear and data-bm = "1102">予想 to have of up "data-bm =" 1118 "> 60 data-bm = "1120"> 000 hours 。

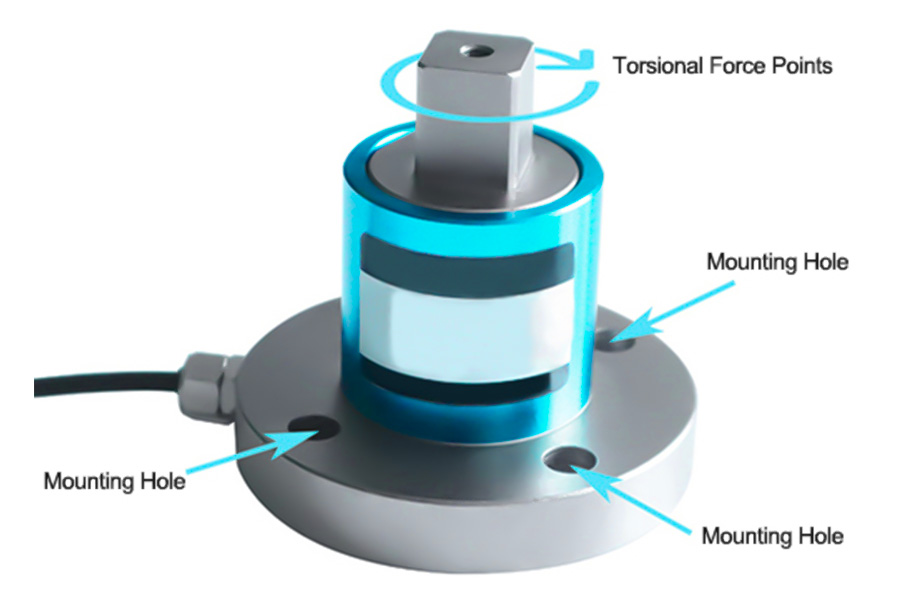

3。トルクセンサーエラストマー

課題:人間の指の力感度をシミュレートするには、エラストマーは500%のひずみ範囲にわたって耐性の高度な直線性を維持する必要があります。通常の導電性ゴムは、歪みを信号する傾向があります。

- ベース素材:HTVシリコンが選択され、ブレーク時の伸長は800%に達する可能性があります。

- 導電層:銀ナノワイヤと炭素ナノチューブのハイブリッドネットワークは、導電性経路を維持します。

検証:da vinci手術ロボットの実際の測定では、動脈パルスが明確に区別され、シグナルと雑音の比率が業界標準をはるかに超えています。

業界のアラート:2023年のグローバル産業ロボット事故調査では、深刻な障害の47%がフランジ骨折または鉛ねじ詰まりが原因であり、大きな損失をもたらします。

lsテクノロジー対応:FBG光ファイバー監視ネットワーク、音響放出の早期警告、自己診断エラストマーなど、3インチのニューロジョイント監視システムの開発は、顧客が共同関連の障害を大幅に削減し、機器の全体的な効率を改善するのに役立ちました。

従来の方法は極端な環境では失敗します。なぜなら、その設計境界は従来の労働条件によって制限されているため、これは次のように現れています。

1。熱力学的障害(例としてサーボフランジを服用) 従来のプロセスの欠陥:異方性、80°Cでの異なる軸膨張係数の違いは最大23%です。熱伝導の遅れ、および表面応力層は熱の均一な拡散を防ぎます。 LSソリューション: SLM成形が採用され、穀物の向きは±5°で制御されます。 2 w/mkから160 w/mkの段階的熱伝導率を伴う勾配熱バリアコーティングの開発 従来の構造上の問題:20μmの火星の塵が5μmのレースウェイギャップに入り、300mpaの接触ストレスが発生します。三体摩耗、トレンチ深さ0.1μm。 ls保護:レーザークラッディング多層MOS₂/WC-CO複合コーティング、表面多孔質MOS₂(多孔性30%)潤滑剤、中層ナノWC補強材(硬度HV2200)、遷移層COベースの合金結合強度。 0.02±0.005。 1。サーボフランジ:星間グレードの軽量で強力な素材 ブレークスルー定式化: ブレークスルー製剤: ブレークスルー定式化: テクノロジーの指揮幅の高さの比較 1.バックグラウンド 中国東部の主要な自動車部品サプライヤーは、生産コストを削減するために50のABB溶接ロボットにOEM置換溶接ヘッドを使用し始めました。パーツ調達費用で約280,000ドルの初期節約。 2.問題が現れた 3か月後、品質検査部門は、溶接縫い目の品質が不安定であることを発見し、超音波検査では溶接内の泡と非融合欠陥が示されました。調査では、OEM溶接関節の接触先の材料の材料が不純であり、熱伝導効率が元の部分のそれよりも22%低く、溶接温度の±35°Cの変動をもたらすことがわかりました(元の部分は±5°C以内に制御されました)。

3.consequence: 製品のスクラップレートは0.8%から5.3%に急上昇し、品質の問題を回復するために、品質の問題を回復するために、2人の主要顧客の合計620,000ドルの罰金を175,000ドル増加させました。

4.lsソリューション この顧客向けにカスタム合金溶接ジョイントを開発しました。これは、元の工場のパフォーマンスと一致するだけでなく、改善された内部冷却チャネル設計を通じて継続的なサービス寿命を40%拡大した特別な銅 - クロミウム - ジルコニウム合金製剤を備えています。インテリジェントな温度制御モジュール、リアルタイム監視と溶接パラメーターの自動調整により、±3°C以内の温度変動を制御します。

1.バックグラウンド 深Shenzhenの家電メーカーは、スカラアセンブリロボットでOEMサーボモーターを使用して、元の工場からの長いリードタイムの圧力に対処します。 2.問題が現れました 設置から6週間後、生産ラインはアセンブリのランダムな不整合を示し始め、ロボットは時々「ジッタ」または「漂流」しました。詳細な分析により、OEMモーターのエンコーダー解像度は元の(20ビット)と同じであると主張されていることが明らかになりましたが、実際のテストには17ビットの効果的な解像度しかあり、有意な高調波歪みがありました。

3.consequence アセンブリの精度は±0.01mmから±0.05mmに減少しました。これは、新世代の製品の要件を満たすことができません 4.lsソリューション 軍用グレードエンコーダーを備えたアンチジャミングサーボシステムと、0.5%未満のTHD(総高調波歪み)を備えた特許取得済みの電磁シールドテクノロジーを設計しました(業界平均2〜3%)。同時に、適応キャリブレーションアルゴリズムが開発されました。これにより、メカニカル伝送チェーンの小さな偏差を自動的に補正できるため、位置決めの精度が±0.008mm以内に安定しています。 1.バックグラウンド AGV艦隊を迅速に修復するために、電子商取引地域の流通センターは、元の部品を交換するためにOEMドライブホイールをまとめて購入します。 2.問題が現れました 新しいホイールは、平均380時間の操作(元の部品の寿命1200時間)の後にひどく着用され、一貫性のない摩擦係数により、自動充電中に複数のAGVがドッキングできませんでした。裂け目は、 oemホイールコアは、オリジナルの金の代わりに通常の鋼で作られている<

3.consequence AGVの可用性は98%から83%に低下し、1日あたり平均2,300人の注文が少ない 4.lsソリューション 複合材料ドライブホイールセットを提供します、コアはナノ炭素繊維強化合金で作られており、摩耗率は元の工場よりも30%低くなっています。導電性カーボンブラックがトレッドに追加され、静的電気が時間内に消散するようにします。ユニークなトレッドパターン設計は、異なる地面条件下で安定した摩擦係数(μ= 0.65±0.03)を維持します。 部品供給の世界では、企業には伝統的に2つの選択肢しかありませんでした。 lsは3番目のパスを開拓しました。これは、オリジナルパーツの信頼性とOEMパーツの信頼性を組み合わせたカスタマイズされた最適化ソリューションであり、追加のパフォーマンスの改善を提供することを示しています。 href = "https://lsrpf.com/about-us"> lsカスタムソリューション 3年間の総コスト比較: パフォーマンス保証システムにより、顧客は心配することができません。すべてのLSカスタムパーツが提供されます: 生産がLS部品の障害によるものである場合、顧客能力保証保険に5,000ドル/時間のレートで保険を提供します。 lsカスタムパーツは顧客の環境フットプリントを: グリーンドライブソリューションを採用した後、国際物流会社は廃棄物部品を年間23トン削減し、LEED認定ポイントを取得しました。 Industry 4.0の時代において、生産機器の信頼性と精度が企業の競争力を直接決定します。上記のケーススタディと分析から、短期節約のためのOEM交換部品の選択は、最終的に全体的なコスト、より悪い製品品質、安全上の危険につながる可能性のある高リスクの虚偽の節約であることが明らかです。

お客様は、LSを選択することが次のことを意味することを証明しています。 ✓15-40%OEEの増加 OEM部品によって引き起こされたロボットの問題に苦労している場合、または機器の信頼性を予防的に改善したい場合、 lsチームは、無料の初期評価を提供する準備ができています。システム。

このページの内容は、情報目的のみを目的としています。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これはバイヤーの責任ですこれらのパーツの特定の要件を決定するために、パーツの引用を求めてください。

lsは、業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、

極端な環境で従来の方法が失敗する理由

ケース:ローバージョイントフランジの昼と夜の温度差は100回、そして永久的な変形は0.05mmです。

実際の測定:シミュレートされた火星環境、3000温度差サイクル後の3μm<3μm。

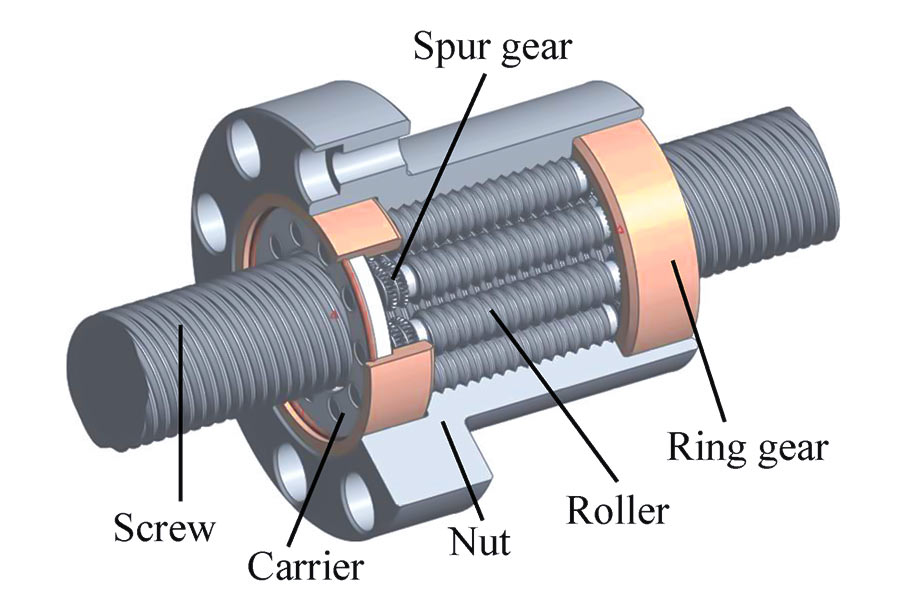

2。摩耗障害(例として惑星のねじを撮る)

データ:中東の従来のリードネジの寿命はわずか400時間です。極端な環境パフォーマンス比較表

<テーブルスタイル= "幅:100%;高さ:292.812px;境界線崩壊:崩壊;境界線:1px;境界線:#000000;" border = "1">

故障モード

従来のメソッドパフォーマンス

lsソリューションパフォーマンス

改善係数

熱変形

120μm/100℃Δt

5μm/100℃Δt

24回

ダスト感度

0.3mgのダストは詰まりを引き起こします

50mgのダスト衝撃に耐える

166回

潤滑障害時間

72時間(乾燥環境)

400時間(サンドストーム)

5.6回

疲労寿命

10〜サイクル(高温および低温交互の交互)

10〜サイクル(同じ条件)

100回

どの材料の組み合わせがパフォーマンスの天井を粉砕しますか?

scalmalloy®レーザー堆積添加剤製造 5-AXISミラーミリング

パフォーマンス:

密度2.7g(40%ライト<50%ライト

NASAケーススタディ:ロボットアームの重量は3.2kg減少し、荷重は15%

2。惑星のネジナット:摩耗しないスーパー合金

マルテンサイト老化鋼350液体窒素極低温処理(-196°C×48H)血漿ニトリッド

パフォーマンス:

表面硬度HRC68(ダイヤモンドコーティングに匹敵する)

疲労寿命:10℃< 0.1μm/100km

リソグラフィマシンの精度段階に適用されており、位置決めの精度は0.5nm

3。トルクエラストマー:生体模倣神経材料

医療HTVシリカゲル(25a硬度)原子層堆積ナノシルバー(50nm)カーボンナノチューブネットワーク

パフォーマンス:

0.05%株感度(人間の触覚体に近い)

70db em shielding効率(100kw interfication reastectant

vincimation測定:0.008nのマイクロ力

パフォーマンスインデックス

従来の素材

新しい組み合わせ

改善比

特定の強度

150mpa・cm³/g

285mpa・cm³/g

90%↑

疲労寿命

10〜サイクル

10〜サイクル

100回↑

ひずみ感度

0.5%

0.05%

10回↑

電磁互換

30db

70db

133%↑

ケース1:自動車製造業におけるジョイント溶接の「制御不能」事件

ケース2:エレクトロニクスアセンブリ業界におけるサーボモーター「ハーモニック歪み」チャレンジ

ケース2:エレクトロニクスアセンブリ業界におけるサーボモーター「ハーモニック歪み」チャレンジ

毎日2時間のマニュアル再検討が配置され、年率86,000 ケース3:物流および倉庫業界での運転ホイールセットが直面する「生活削減」のジレンマ

ホイールの変更は3倍頻繁に増加し、AGVの制御の損失、150,000ドルの安全補償による3回の棚衝突事故による年間メンテナンスコストが410,000ドル増加します オリジナルまたはOEMの代わりにLSを選択する理由

オリジナルまたはOEMの代わりにLSを選択する理由

要約

✓メンテナンスコストの30-60%の減少

✓50-300%長いパーツ寿命

免責事項

LSチーム

詳細については、href = "https://lsrpf.com/"> www.lsrpf.com