金属鋳造とは、金属を一定の要件を満たす液体に製錬し、金型に流し込んだ後、冷却・固化・洗浄することで、所定の形状・サイズ・性能の鋳物を得るプロセスです。現代の機械製造業界における基本的なプロセスの1つとして、このプロセスには長い歴史と幅広い用途があります。科学技術の継続的な発展に伴い、金属鋳造プロセスは、さまざまなニーズに応じてさまざまなタイプを徐々に開発してきました。この記事は、さまざまなタイプの金属鋳造を深く探求し、その背後にあるプロセス原理、技術的特性、および適用可能なシナリオを明らかにし、読者に金属成形の謎への扉を開くことを目的としています。

金属鋳造とは?

金属鋳造は製造プロセスですこれは、溶融した金属を金型に流し込み、3D金属部品を作成することです。金型には目的の形状の空洞が含まれており、溶融金属が冷却されて固化部品が形成されます。

「鋳造」という言葉は、6,000年前にさかのぼる鋳造プロセスによって作られた部品も指します。歴史的に、鋳造プロセスは、他の製造プロセスでは作成が困難またはコストがかかる複雑で大きな部品を作成するために使用されてきました。

鋳造は複雑な形状の第一候補です費用対効果が高く、プロセスが比較的簡単であるため、たとえば、CNC加工。しかし、鋳造は、その迅速なターンアラウンドタイムと大規模な生産能力により、最も単純な形状にも広く使用されています。現在、キャスト製品の使用が広く普及しているため、どのような環境であってもキャスト製品の使用は避けられません。鋳造金属製品の例としては、エンジンブロック、消火栓、電気モーター、工具、信号機、マンホール、パイプ、バルブ、各種継手などがあります。

金属鋳造の主な種類は何ですか?

金属鋳造の主な種類には、砂型鋳造、ダイカスト、インベストメント鋳造、連続鋳造、ロストフォーム鋳造、シェル鋳造、スクイーズダイカスト、真空ダイカスト、重力鋳造、高圧鋳造、低圧鋳造、遠心鋳造が含まれます。次に、これらのキャストタイプについて詳しく見ていきましょう。

1.砂型鋳造

砂型鋳造は、あらゆる金属合金の鋳造に使用できる万能鋳造プロセスです、鉄か非鉄か。エンジンブロック、シリンダーヘッド、クランクシャフトなどの自動車用金属鋳造部品などの工業ユニットでの大量生産に広く使用されています。

このプロセスでは、自然に結合した砂や合成砂などのシリコンベースの材料で作られた金型を使用して、滑らかな金型表面を作成します。金型表面には、上型(上部)と下部型(下部)の2つの部分があります。流し込みカップで溶かした金属を型に流し込み、固化して最終形状を形成します。最後に、余分な金属を切り取り、最終的な金属鋳造製品を完成させます。

砂型鋳造の長所と短所:

| 長所 | 短所 |

| 小ロットで費用対効果が高い:他の鋳造タイプに比べて比較的安価であるため、少量から中量の生産に最適です。 | 低次元精度:部品は、他の鋳造タイプよりも寸法精度が低く、表面仕上げが粗いです。これには、多くの場合、追加の機械加工が必要です。 |

| 柔軟な設計オプション:非常に小さな部品から大きな部品まで、さまざまな形状やサイズを製造できます。 | 材料廃棄物の増加:砂型は再利用できないため、他の鋳造方法に比べて材料の無駄が多くなります。 |

| 材料の多様性:ほぼすべての金属合金を鋳造します。 | ポロシティリスク:鋳物は多孔性のリスクが高く、機械的特性に影響を与える可能性があります。 |

| 簡単なセットアップと機器:他の鋳造技術よりも多くの機器を必要とせず、安価であるため、小規模な操作に容易に対応できます。 | ポストプロセスの要件:目的の仕上げを達成するために、研削や機械加工などの広範な仕上げが必要になる場合があります。 |

| 大型部品に最適な鋳物:他の鋳造方法では製造が困難またはコストがかかる大型部品の作成に特に適しています。 | サイクルタイムの延長:プロセスが遅い場合、特に金型の準備と乾燥において、生産サイクルを延長することができます。 |

アプリケーション:自動車、機械、造船、建設、その他の産業分野で広く使用されており、さまざまな大規模で複雑な形状の鋳物を製造しています。

2.キャスティング

砂型鋳造は融点の高い合金を溶かすことができますが、ダイカストを使用して融点の低い金属を成形できます。材料を固体から高温の溶融液体に変更した後、硬化鋼で作られた長寿命のダイキャスト金型に注入できます。これらのツールは、キャビティ、コア、場合によってはインサートで構成されています。プラスチック射出成形とは異なり、鋳造後のサイドフィーチャーの加工は、サイドアクションを使用するよりも実現可能な場合があります。ダイカストの歴史は19世紀にまでさかのぼります。

製造業の世界に登場して以来、2種類のプログラムが開発されてきました。1つ目はホットチャンバーで、材料を溶かすための機械内に炉が組み込まれています。コールドチャンバー法(2番目の手順)を使用する場合は、別の炉で材料を溶かし、溶融した材料を注入チャンバーに移します。航空宇宙部品や自動車部品、玩具、家具、電子機器の大量生産にダイカストを導入できます。ダイカストはLongshengのコアサービスを通じて提供され、見積もりはインスタント見積もりエンジンを通じて作成できます。

ダイカストの長所と短所:

| 長所 | 短所 |

|---|---|

| 高い生産性:サイクルタイムの短い大規模生産に最適です。 | 高い初期費用:ダイカストマシンや金型は高価なため、少量生産には経済的ではありません。 |

| 高い寸法精度高精度で一貫性のある部品を製造し、多くの場合、余分な機械加工の必要性を削減または排除します。 | 限られた材料オプション:主にアルミニウム、マグネシウム、亜鉛などの非鉄材料用です。 融点が高いため、鉄金属はあまり使用されません。 |

| 良好な表面仕上げ:ほとんどの部品の表面は滑らかで丸みを帯びており、わずかな仕上げしか必要ない場合があります。 | エアポケットと構造的完全性:部品には小さなエアポケット(多孔性)があり、表面仕上げに影響を与える可能性があります。 |

| 複雑な部品設計:複雑な形状、複雑な形状、複雑なディテールの作成と製造を可能にします。 | ダイカストは、より薄い壁の部品に限定されます複雑な形状の部品を製造することはできますが、一般的に非常に厚い壁を持つ部品には適していません。 |

| 自動化されたプロセス:人件費を削減し、一貫性と再現性を向上させ、高度に自動化することができます。 | ダイの熱疲労:加熱と冷却を繰り返すと、熱疲労の原因となります。これにより、ダイの寿命が短くなる可能性があります。 |

| 最小限の廃棄物:材料の効果的な使用、余分な材料やスクラップ材料をリサイクルする可能性があります。 | サイズ制限:小型および中型のコンポーネントに最適です。大きな部品は製造が難しく、高価になります。 |

アプリケーション:主に、自動車、電子機器、通信、医療機器などの分野で広く使用されているアルミニウム合金、亜鉛合金、マグネシウム合金などの非鉄金属鋳物の製造に使用されます。

3.インベストメント鋳造

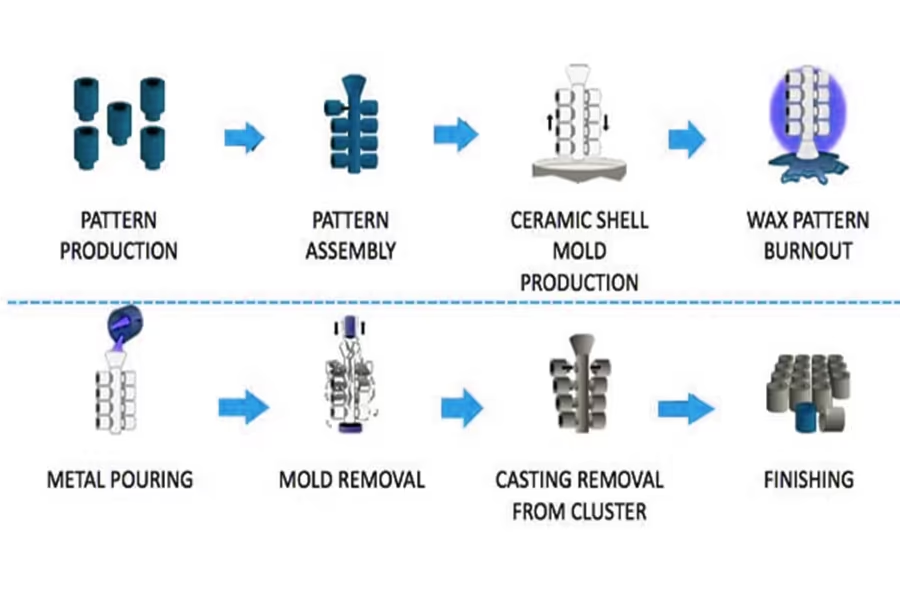

インベストメント鋳造、別名ロストワックス鋳造は、鋳物の形状に固化するセラミック材料でコーティングされた使い捨てワックスパターンを使用しています。この鋳造プロセスの最初のステップは、通常はワックスまたはプラスチックで作られたワックスパターンを作成することです。このプロセスでは正確な測定が必要なため、何度も試行錯誤すると、インベストメント鋳造は高価な製造プロセスになります。ワックスを型に流し込み、慎重に取り除き、接着剤または耐火材料でコーティングして厚いシェルを形成します。さらに、複数のモデルがメインゲートに組み立てられます。シェルが固まったら、モデルを裏返し、オーブンで加熱してワックスを取り除きます。溶融した金属は残りのシェルに流し込まれ、ワックス型の形に固化します。さらに、耐火シェルを壊して、完成した鋳物が現れます。この鋳造プロセスは、発電、自動車、航空宇宙部品の製造に一般的に使用されています。

インベストメント鋳造の長所と短所:

| 長所 | 短所 |

| 高精度と精度:優れた表面仕上げ品質と寸法精度を備えた部品を製造することで、二次加工の必要性を低減します | コストが高い:ワックスパターンとセラミック金型の作成に伴う材料費と人件費のため、インベストメント鋳造は他の鋳造タイプよりも高価です。 |

| 複雑なジオメトリ: 他の鋳造方法では困難または不可能な、複雑なディテールと複雑な形状を持つ部品の作成を可能にします。 | リードタイムの延長:このプロセスには複数のステップが含まれるため、他の鋳造プロセスと比較してリードタイムが大幅に長くなる可能性があります。 |

| 汎用性の高い材料オプション:ステンレス鋼鋳造、その他の鋼鋳物、ニッケル基合金鋳造など、さまざまな金属や高性能合金の製造に最適です。 | サイズ制限: この手法は、小さなパーツで最適に機能する傾向があります。より大きなコンポーネントは、この方法を使用して作成すると、困難でコストがかかることがわかります。 |

| 滑らかな表面仕上げ:滑らかな仕上げは最小限の表面仕上げで済み、後処理の時間とコストの両方を節約します。 | ワックスパターン作成:各鋳造には独自のワックスパターンが必要であり、時間とコストがかかります。 |

| 材料廃棄物の削減:その精度により、このプロセスは材料の無駄を最小限に抑え、より環境に優しいものになります。 | 容量に限りがあります:小規模から中規模の生産工程に適しています。 |

アプリケーション:タービンエンジンブレード、医療機器部品など、複雑な形状、高精度が要求され、機械加工が難しい小型部品の製造に適しています。

4.遠心鋳造

遠心鋳造は、スピン鋳造とも呼ばれ、遠心力を使用して円筒形部品を工業的に製造するプロセスです。このタイプの金属鋳造は、予熱された回転金型に溶融金属を流し込みます。遠心力により、溶融金属が金型内に高圧で分散します。

遠心鋳造には、真の遠心鋳造プロセス、半遠心鋳造プロセス、垂直遠心鋳造プロセスの3種類があります。半遠心鋳造は、ゲートを使用して金型を完全に充填するという点で真の遠心鋳造とは異なります。しかし、真の遠心鋳造では、連続回転により溶融金属が側面にくっつきます。対照的に、垂直遠心鋳造は、その名前が示すように、真の遠心鋳造と同じプロセスに従って、方向性成形を使用します。

通常、遠心鋳造は円柱に似た回転形状を生成します。特にベアリング、クラッチプレート、ピストンリング、シリンダーライナーなどの部品。さらに、金型の中央に金属を流し込むことで、多孔性、収縮、エアポケットなどの欠陥を減らすことができます。ただし、すべての種類の金属合金で機能するわけではありません。

遠心鋳造の長所と短所:

| 長所 | 短所 |

|---|---|

| 高い材料純度:遠心力により不純物が鋳物の内面に押しやられ、欠陥の少ない高純度の鋳物が得られます。 | シェイプ・コンプリケーター・リミテッド:円筒形に最適です。 それに比べて、複雑な形状は他の鋳造方法では実現が難しい場合があります。 |

| 良好な機械的特性:高密度鋳造部品は、優れた機械的特性を備えています。 | サイズ制限:小型および中型の部品に対してより効率的です。 大型の鋳物は、より難しく、コストがかかります。 |

| セカンダリーオペレーションの削減:表面仕上げと寸法精度が一般的に良好であるため、他の方法よりも機械加工と仕上げが少なくて済みます。 | 設備費:特殊な遠心鋳造機械が必要となると、初期投資コストが高くなる可能性があります。 |

| 材料効率の良い使用:この方法は、鋳物の厚さを正確に制御できるため、材料効率に優れています。 | 必要な運用スキル:これには、速度と温度を正確に制御する熟練したオペレーターが必要であり、運用が複雑になります。 |

| 材料の多様性:さまざまな金属や合金を扱うことができます。これにより、材料の柔軟性が向上します。 | 安全上の懸念:高速回転金型は安全上のリスクがあり、厳しい安全装置が必要です。 |

アプリケーション:主に鋳鉄パイプ、シリンダーライナーなどの円筒形鋳物の製造に使用され、冶金、鉱業、輸送、排水および灌漑機械、航空、国防、自動車産業で広く使用されています。

5.連続鋳造

連続鋳造は高度な鋳造方法です。その原理は、晶析装置と呼ばれる特殊な金型に溶融金属を連続的に流し込むことです。固化した(クラストされた)鋳物は、晶析装置のもう一方の端から連続的に注がれます。から取り出し、一方の端から引き出して、任意の長さまたは特定の長さの鋳物を取得します。

連続鋳造の長所と短所:

| 長所 | 短所 |

| 非常に高い生産効率、高い金属利用率、均一な鋳造構造、および優れた機械的特性。 | 断面積が変わらない長い鋳物しか製造できず、その適用範囲は限られています。 |

アプリケーション:主に、インゴット、スラブ、バーブランク、チューブなど、一定の断面形状を持つ鋼、鉄、銅合金、アルミニウム合金、マグネシウム合金などの長鋳物を製造するために使用されます。

6.ロストフォームキャスティング

ロスト フォーム キャスティングはインベストメント キャスティングと似ていますが、モデルとしてワックスの代わりにフォームを使用する点が異なります。モデルが形成されると、浸漬、コーティング、スプレー、またはブラッシングによって耐火セラミックでコーティングされます。次に、溶融した金属を型に流し込み、目的の製品を形成します。

| 長所 | 短所 |

| 鋳物は高品質で低コストです。材料の制限はなく、すべてのサイズに適しています。高い寸法精度、滑らかな表面。内部欠陥が大幅に減少し、構造が緻密です。 | このプロセスは比較的複雑で、特殊な機器と材料が必要です。 |

アプリケーション:自動車、機械、航空宇宙、造船、その他の産業分野で広く使用されており、さまざまな複雑な形状の鋳物を製造しています。

7.シェルキャスティング

シェルキャスティングという名前は、加熱された金属パターンの周りに珪砂と樹脂のシェルをキャストするプロセスを指します。次に、シェルを取り外して、溶融金属をキャビティに注ぐことができます。特にシェルキャスティングが場合によってはより高価であることを考えると、なぜシェルキャスティングが砂型キャスティングよりも選択されるのか疑問に思われるかもしれません。シェルキャスティングは、労力を削減しながら、より正確な製品寸法、見栄えの良い仕上げ、および大量の製品を提供できます。

| 長所 | 短所 |

| 高い鋳造精度、高い表面仕上げ、緻密な内部構造、および高い生産効率。 | シェルタイプの製造コストは高く、金型のサイズは限られています。 |

アプリケーション:主に、航空機のタービンブレード、自動車のエンジンブロック、シリンダーヘッドなど、高精度で需要の高い金属部品の製造に使用されます。

8.スクイーズダイカスト

これは、高圧下で液体または半固体の金属を固化させて流し、成形してワークピースまたはブランクを直接得る方法です。液体金属の高い利用率、簡素化されたプロセス、安定した品質という利点があります。これは、潜在的な応用の見通しを持つ省エネ金属成形技術です。

| 長所 | 短所 |

| 鋳造構造は緻密で、機械的特性は高いです。表面粗さが低く、寸法精度が高い。液体金属の利用率が高く、プロセスが簡素化されます。 | 大規模な設備投資と複雑なプロセス。 |

アプリケーション:主にアルミニウム合金、亜鉛合金、銅合金、その他の金属部品の製造に使用され、自動車、航空宇宙、電子機器、その他の分野で広く使用されています。

9.真空ダイカスト

真空ダイカストは、ダイカストプロセス中にダイカスト金型キャビティ内のガスを排出することにより、ダイカスト内の細孔と溶解ガスを排除または大幅に削減することにより、ダイカストの機械的特性と表面品質を向上させる高度なダイカストプロセスです。

| 長所 | 短所 |

| ダイカスト内部の細孔を排除または縮小し、ダイカストの機械的特性と表面品質を改善します。充填条件を改善し、より薄い鋳物をダイキャストできます。 | モールドシール構造は複雑で、製造と設置が難しく、コストが高くなります。 |

アプリケーション:主に、航空宇宙分野の部品、精密機械部品など、表面品質と機械的特性に対する要件が高い鋳物の製造に使用されます。

10.グラビティダイカスト

このプロセスは、私たちが毎日経験する物理法則を利用しています。重力ダイカストでは、金型のキャビティをコーティングし、溶銑を流し込み、重力が材料を上下に流し込み、冷却して固化させるのを待ちます。手動または自動で行うかどうかにかかわらず、このプロセスは他のプロセスよりも少し時間がかかりますが、比較的安価で、滑らかな仕上げを作成するのに理想的であることがわかります。台所用品、照明、自動車でうまく機能する小さな部品を製造したい場合に最適です。

| 長所 | 短所 |

| 鋳物は緻密な構造と高い機械的特性を持っています。高い寸法精度と低い表面粗さ。生産環境は比較的良好で、労働集約度は低下します。 | 金型の製造サイクルは長く、コストは高くなります。金型は通気性がなく、キャビティ内のガスを排出するための対策を講じる必要があります。 |

アプリケーション:アルミニウム合金やマグネシウム合金など、複雑な形状の非鉄合金鋳物の量産に適しています。また、鉄鋼の金属鋳物やインゴットの製造にも適しています。

11.高圧鋳造

この方法は、高圧、速度、熱を最大限に活用するため、あらゆる業界に適しています。高圧鋳造溶融金属を特定の圧力と体積の設定で金型に迅速に流し込むことで、完璧で効率的に生産され、簡単に複製できる製品が得られます。マシンの正しい設定に細心の注意を払って、形状が正しく充填および冷却され、必要な方法でレンダリングされるようにする必要があります。高圧鋳造は、さまざまな用途に使用できます、おもちゃを作ることから車や電化製品の部品を作ることまで。

| 長所 | 短所 |

| 高い生産効率、正確な鋳造寸法、良好な表面仕上げ。 | 大規模な設備投資、高い金型コスト。高融点合金ダイカストの場合、金型寿命が短い。 |

アプリケーション:主に非鉄金属鋳物、特に自動車、電子機器、通信などの分野で広く使用されているアルミニウム合金鋳物の製造に使用されます。

12.低圧鋳造

高圧鋳造技術と比較して、低圧鋳造は、比較的低い圧力を使用して鋳造を完成させます溶融金属の冷却プロセス。このプロセスは、より高い強度と耐久性を必要とする部品の製造に特に適しています。低圧鋳造では、金属の連続的な流れにより、正確な部品形状と均一な充填が保証されます。探している部品の特性に、構造の複雑さ、表面の滑らかさ、シャープなエッジと輪郭が含まれている場合、低圧鋳造は確かに検討する価値のあるオプションです。ただし、薄肉設計と高速生産サイクルに厳しい要件がある場合、低圧鋳造は最適な方法ではない可能性があります。それでもなお低圧鋳造は幅広い用途で使用されています、キッチン用の圧力クッキーカッターから車両のホイール、機械のシリンダーヘッドまで、さまざまな部品を製造しています。

| 長所 | 短所 |

| 注湯中の圧力と速度は調整でき、さまざまなサイズのさまざまな合金や鋳物に適しています。溶融金属は飛散することなくスムーズに充填されるため、鋳物の合格率が向上します。労働集約度は低く、労働条件は良好です。 | 機器は比較的複雑で、投資額も大きいです。 |

アプリケーション:主にアルミニウム合金、マグネシウム合金、その他の非鉄金属鋳物の製造に使用され、自動車、航空宇宙、船舶などの分野で広く使用されています。

さまざまな金属鋳造タイプはどのように比較されますか?

各鋳造方法には長所と短所があり、これらの鋳造方法は精度、速度、コスト、アプリケーションなどが異なります。

| 鋳造方法 | 精度 | 速度 | 費用 | アプリケーション |

| 砂型鋳造 | 中程度 | 中程度 | 低い | さまざまなサイズ、形状、材料の鋳物、特に大きくて複雑な構造の鋳物に適しています |

| キャスティング | 高い | 高い | 中程度から高い | 自動車産業、計器産業、電子機器、医療機器など、大量生産に適した |

| インベストメントキャスティング | 凌雲 | 中程度から低 | 高い | 航空エンジンブレード、精密部品など、高精度で複雑な形状の鋳造に適しています |

| 連続鋳造 | 中程度から高い | 高い | 低から中 | 鋼、鋳鉄、アルミニウム合金、その他の金属材料の製造(特に大型鋳物に適しています) |

| ロストフォームキャスティング | 高い | 中程度 | 中程度 | 複雑な構造と比較的正確なサイズの鋳物の製造に適しており、合金の種類は制限されません |

| シェルキャスティング | 高い | 高い | 中程度から高い | 航空機エンジンのインペラ、自動車エンジンのシリンダーライナーなどの高精度部品の製造 |

| スクイーズダイカスト | 高い | 中程度から高い | 中程度から高い | アルミニウム合金、亜鉛合金、銅合金などに適しており、複雑な形状の部品を製造できます |

| 真空ダイカスト | 高い | 高い | 高い | ダイカストの機械的特性と表面品質を改善し、高い表面品質と性能要件を持つ鋳物に適しています |

| グラビティダイカスト | 中程度 | 中程度から低 | 低から中 | 中小規模の鋳物、特にアルミニウム合金やマグネシウム合金の鋳造に適しています |

| 高圧鋳造 | 高い | 高い | 高い | 自動車エンジン部品などの高品質・高精度な鋳物の製造に適しています |

| 低圧鋳造 | 高い | 中程度から高い | 中程度から高い | シリンダーヘッド、ホイールハブ、シリンダーフレームなどの従来の製品に適しています |

| 遠心鋳造 | 中程度から高い | 中程度 | 低から中 | パイプ鋳造、冶金、鉱業、その他の分野など、長い管状鋳物と中空鋳物を製造しています |

概要

金属鋳造の主な種類には、砂型鋳造、ダイカスト、インベストメント鋳造、連続鋳造、ロストフォーム鋳造、シェル鋳造、スクイーズダイカスト、真空ダイカスト、重力鋳造、高圧鋳造、低圧鋳造、遠心鋳造が含まれます。各タイプには、独自の利点と適用範囲があります。実際の用途では、高品質の鋳物を得るためには、鋳造の特定の要件、生産条件、経済性、およびその他の要因に基づいて適切な鋳造方法を選択する必要があります。

免責事項

このページの内容は参照用です。龍盛情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または仕上がりは、サードパーティのサプライヤーまたは製造業者がLongshengネットワークを通じて何を提供するかについて推測されるべきではありません。それは買い手の責任です部品の見積もりを求めていますをクリックして、それらのパーツの特定の要件を決定します。お願いしますお 問い合わせもっと詳しくINFのオーメーション.

Longshengチーム

この記事は、複数のLongshengの寄稿者によって書かれました。Longshengは製造業の主要な資源であり、とCNC加工,板金加工,3Dプリンティング,射出成形,金属プレス加工など。