Non è un caso che la fusione dei metalli sia uno dei processi di produzione più efficienti e versatili oggi disponibili. Questa tecnica consiste nel versare il metallo fuso in uno stampo ed è in realtà vecchia di migliaia di anni. Negli ultimi 6.000 anni, la fusione del metallo è stata utilizzata per creare di tutto, dalle spade e fedi nuziali ai pignoni e alle viti. Oggi, la fusione dei metalli viene utilizzata per produrre in modo efficiente parti metalliche per una varietà di settori. I getti, pezzi di metallo formati durante il processo di fusione del metallo, possono avere dimensioni variabili da pochi grammi a migliaia di libbre.

In questo articolo, descriveremo in dettaglio tutto ciò che devi sapere sulla fusione dei metalli, incluso di cosa si tratta,come funziona la fusione dei metalli,i variTipi di fusione dei metalli, i materiali e gli stampi utilizzati nella fusione dei metallie altro ancora.

Che cos'è la fusione di metalli?

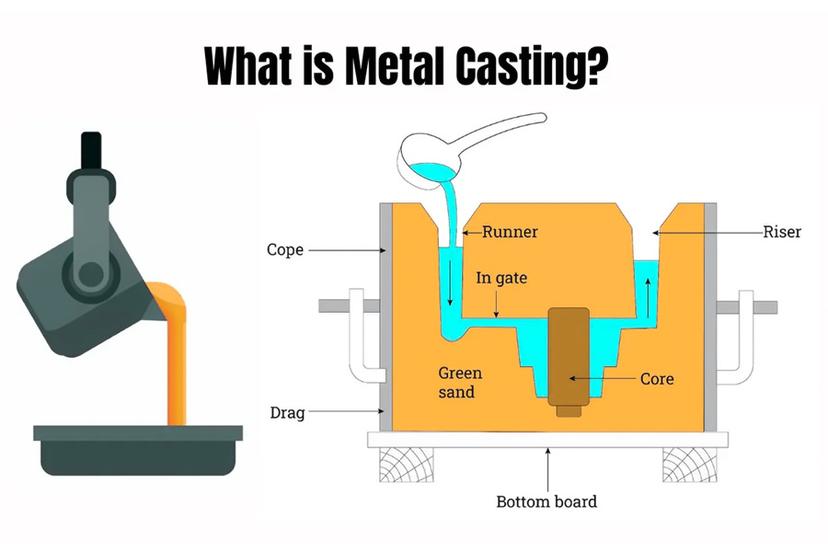

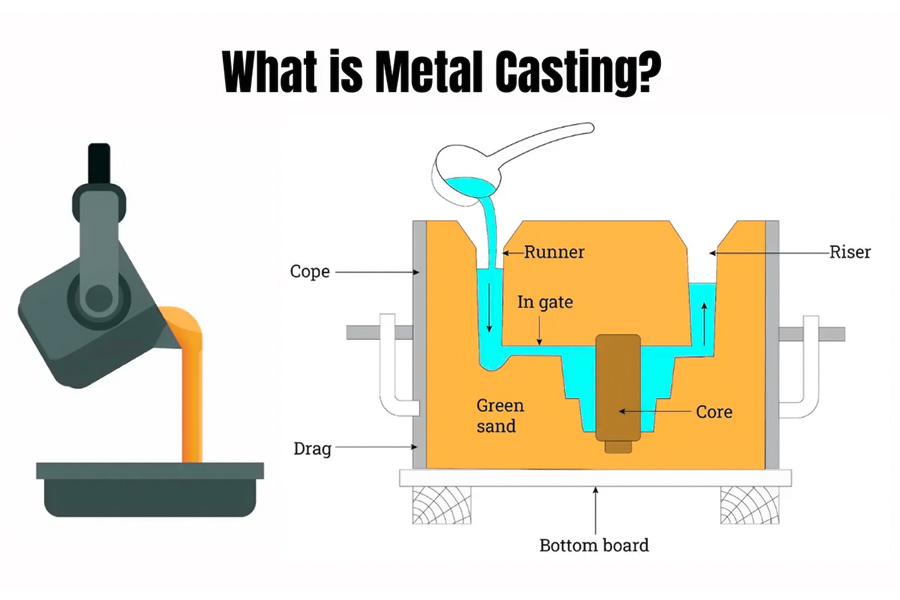

La fusione dei metalli è un processo di produzioneciò comporta il versamento di metallo fuso negli stampi per creare parti metalliche 3D. Lo stampo contiene cavità della geometria desiderata e il metallo fuso si raffredda per formare la parte solidificata.

La parola "fusione" si riferisce anche alle parti realizzate attraverso un processo di fusione, che risale a 6.000 anni fa. Storicamente, i processi di fusione sono stati utilizzati per creare parti complesse e di grandi dimensioni che sarebbero difficili o costose da creare utilizzando altri processi di produzione.

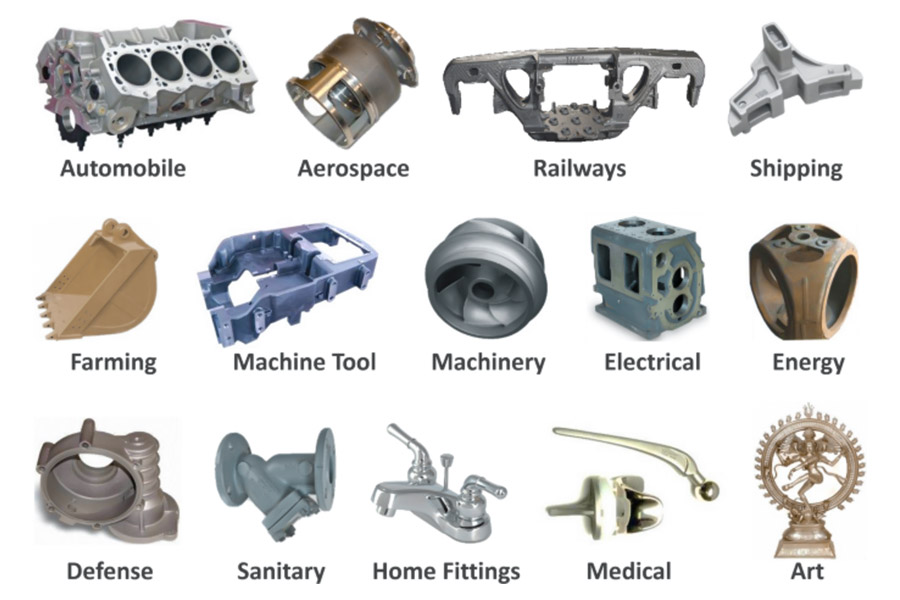

La fusione è la prima scelta per geometrie complesseperché è più conveniente e il processo è più semplice rispetto, ad esempio, aLavorazione CNC.Ma la fusione è anche ampiamente utilizzata per le forme più semplici grazie ai suoi tempi di consegna rapidi e alle grandi capacità di produzione. Oggi, l'uso di prodotti fusi è così diffuso che, indipendentemente dall'ambiente in cui ci si trova, non si può evitare di utilizzare prodotti fusi. Alcuni esempi di prodotti in metallo fuso includono blocchi motore, idranti, motori elettrici, attrezzi, semafori, tombini, tubi, valvole e raccordi vari.

Come funziona la fusione dei metalli?

La fusione del metallo è un processo di produzione che prevede il versamento di metallo fuso negli stampi per creare pezzi metallici 3D. Una volta che il metallo e lo stampo si sono raffreddati, l'oggetto metallico viene rimosso, sbavato, lavorato e rifinito. Poiché il processo prevede stampi personalizzati, la fusione del metallo può essere utilizzata per creare oggetti metallici in una varietà di forme e dimensioni.

1. Costruzione di stampi

Il processo di fusione del metallo inizia con un modello, un modello della parte che verrà infine prodotta. Tipicamente, i modelli sono realizzati in legno, metallo o plastica, ma possono anche essere prodotti mediante lavorazione meccanica oStampa 3D.

2. Formatura

Successivamente, lo stampo viene progettato e realizzato utilizzando il modello. Gli stampi possono essere riutilizzabili, il che significa che possono essere utilizzati più e più volte per fondere le stesse parti, oppure possono essere consumabili, il che significa che possono essere utilizzati solo una volta e vengono distrutti durante il processo di fusione.

3. Fondere e versare il metallo

Il metallo viene riscaldato fino a quando non viene fuso e versato nella cavità dello stampo. Acciaio, acciaio inossidabile, alluminio, rame, magnesio e zinco sono i tipi più comuni di metalli utilizzati nella fusione dei metalli.

4. Finitura

Dopo che il metallo si è raffreddato e solidificato, la colata finale viene rimossa dallo stampo. La fase finale è la finitura, che prevede la limatura, la pulizia e la lucidatura delle parti metalliche. Le fasi finali possono includere anche la lavorazione e la foratura.

Quali sono i tipi di processi di fusione dei metalli?

Esistono diversi tipi di processi di colata e ogni processo ha i suoi vantaggi e svantaggi secondo le esigenze dell'utente.

1. Colata in sabbia

La colata in sabbia è un processo di colata universale che può essere utilizzato per fondere qualsiasi lega metallica, ferrosi o non ferrosi. È ampiamente utilizzato nella produzione di massa in unità industriali come parti di fusione di metalli per autoveicoli come blocchi motore, testate, alberi motore, ecc.

Il processo utilizza stampi realizzati con materiali a base di silicio, come sabbia naturalmente legata o sabbia sintetica, per creare una superficie liscia dello stampo. La superficie dello stampo ha due parti, lo stampo superiore (parte superiore) e lo stampo inferiore (parte inferiore). Una tazza di versamento viene utilizzata per versare il metallo fuso nello stampo, dove si solidifica per formare la forma finale. Infine, il metallo in eccesso viene rifilato per completare il prodotto finale in metallo fuso.

Pro e contro della colata in sabbia:

| Pro | Contro |

| Conveniente per piccoli lotti: È ideale per la produzione di volumi medio-bassi in quanto è relativamente economico rispetto agli altri tipi di fusione. | Precisione dimensionale inferiore: Le parti hanno una precisione dimensionale inferiore e una finitura superficiale più ruvida rispetto ad altri tipi di fusione. Questo spesso richiede una lavorazione aggiuntiva. |

| Opzione di design flessibile:Può produrre una varietà di forme e dimensioni, da parti molto piccole a componenti di grandi dimensioni. | Maggiore spreco di materiale:Poiché gli stampi in sabbia non possono essere riutilizzati, comportano un maggiore spreco di materiale rispetto ad altri metodi di fusione. |

| Versatilità dei materiali: Fonde quasi tutte le leghe metalliche. | Rischi di porosità: I getti sono a maggior rischio di porosità, che può influire sulle proprietà meccaniche. |

| Configurazione e attrezzatura facili: Non richiede tante attrezzature ed è meno costoso di altre tecniche di fusione, il che lo rende più accessibile alle operazioni su piccola scala. | Requisiti di post-elaborazione: Può richiedere un'ampia finitura, come la rettifica e la lavorazione per ottenere la finitura desiderata. |

| Getti ideali per pezzi di grandi dimensioni: Particolarmente adatto per creare pezzi di grandi dimensioni che sarebbero difficili o costosi da produrre con altri metodi di fusione. | Allungamento del tempo di ciclo:Il ciclo produttivo può essere esteso se il processo è più lento, in particolare nella preparazione e nell'asciugatura degli stampi. |

2. Il casting

Mentre la colata in sabbia può fondere leghe con punti di fusione più elevati, è possibile utilizzare la pressofusione per modellare metalli con punti di fusione più bassi. Dopo aver cambiato il materiale da un solido a un liquido fuso caldo, è possibile iniettarlo in uno stampo pressofuso a lunga durata in acciaio temprato. Questi strumenti sono costituiti da una cavità, un'anima e talvolta un inserto. A differenza dello stampaggio a iniezione di materie plastiche, la lavorazione delle caratteristiche laterali dopo la fusione è talvolta più fattibile rispetto all'utilizzo di azioni laterali. La pressofusione risale al 19° secolo.

Sin dalla sua comparsa nel mondo manifatturiero, sono stati sviluppati due tipi di programmi per il vostro utilizzo. La prima è una camera calda, che presenta un forno incorporato all'interno della macchina per fondere il materiale. Se si utilizza il processo a camera fredda, la seconda procedura, si fonde il materiale in un forno separato e quindi si sposta il materiale fuso nella camera di iniezione. È possibile implementare la pressofusione per la produzione di grandi volumi di parti aerospaziali e automobilistiche, nonché di giocattoli, mobili ed elettronica. La pressofusione viene fornita attraverso i servizi principali di Longsheng e i preventivi possono essere creati tramite il motore di quotazione istantanea.

Pro e contro della pressofusione:

| Pro | Contro |

|---|---|

| Alta produttività:Ideale per produzioni su larga scala con tempi ciclo brevi. | Alto costo iniziale:Le macchine e gli stampi per pressofusione sono costosi, quindi non sono economici per piccole produzioni. |

| Elevata precisione dimensionaleProduce parti coerenti e di alta precisione, spesso riducendo o eliminando la necessità di lavorazioni aggiuntive. | Opzioni di materiale limitate:Principalmente per materiali non ferrosi come alluminio, magnesio e zinco. A causa dei loro alti punti di fusione, i metalli ferrosi vengono utilizzati meno spesso. |

| Buona finitura superficiale:La maggior parte delle parti ha una superficie liscia e arrotondata che può richiedere solo una piccola finitura. | Sacche d'aria e integrità strutturale:Le parti possono avere piccole sacche d'aria (porosità) che possono influire sulla finitura superficiale. |

| Progettazione di parti complesse:Consente la creazione e la produzione di forme intricate, forme complesse e dettagli complessi. | La pressofusione è limitata alle parti con pareti più sottiliSebbene sia in grado di produrre parti con forme complesse, non è generalmente adatto per parti con pareti molto spesse. |

| Processo automatizzato:Può ridurre i costi di manodopera, aumentare la coerenza e la ripetibilità e può essere altamente automatizzato. | Fatica termica sugli stampi:Il riscaldamento e il raffreddamento ripetuti possono causare affaticamento termico. Ciò potrebbe ridurre la durata degli stampi. |

| Spreco minimo:Utilizzo efficace dei materiali, con possibilità di riciclare il materiale in eccesso o di scarto. | Restrizioni sulle dimensioni:È più adatto a componenti di piccole e medie dimensioni. Le parti più grandi sono più difficili da produrre, oltre che più costose. |

3. Fusione a cera persa

Fusione a cera persa, nota anche come fusione a cera persa, utilizza un modello in cera monouso rivestito con materiale ceramico che si solidifica nella forma del getto. Il primo passo in questo processo di fusione è creare un modello in cera, solitamente realizzato in cera o plastica. Poiché il processo richiede misurazioni precise, molteplici prove ed errori rendono la fusione a cera persa un processo di produzione costoso. La cera viene versata nello stampo, rimossa con cura e quindi rivestita con materiale adesivo o refrattario per formare un guscio spesso. Inoltre, più modelli sono assemblati sul cancello principale. Una volta che il guscio si è indurito, il modello viene capovolto e riscaldato in forno per rimuovere la cera. Il metallo fuso viene versato nel guscio rimanente e si solidifica nella forma dello stampo in cera. Inoltre, il guscio refrattario viene rotto per rivelare la fusione finita. Questo processo di fusione è comunemente utilizzato per realizzare componenti per la produzione di energia, automobilistici e aerospaziali.

Pro e contro della fusione a cera persa:

| Pro | Contro |

| Alta precisione e accuratezza:La produzione di parti con un'eccellente qualità di finitura superficiale e precisione dimensionale, riduce la necessità di operazioni di lavorazione secondarie | Costo più elevato: A causa dei materiali e dei costi di manodopera coinvolti nella creazione di modelli in cera e stampi in ceramica, la microfusione costa di più rispetto ad altri tipi di fusione. |

| Geometria complessa: Consente la creazione di parti con dettagli intricati e geometrie complesse che altrimenti potrebbero essere impegnative o impossibili utilizzando altri metodi di fusione. | Tempi di consegna più lunghi: Poiché questo processo prevede più passaggi, il suo tempo di consegna può estendersi in modo più significativo rispetto ad altri processi di fusione. |

| Opzioni di materiali versatili: Ideale per la produzione di vari metalli e leghe ad alte prestazioni, come la fusione di acciaio inossidabile, altre fusioni di acciaio e fusioni di leghe a base di nichel. | Limitazioni dimensionali: questa tecnica tende a funzionare meglio con parti più piccole; I componenti più grandi possono rivelarsi impegnativi e costosi se realizzati con questo metodo. |

| Finitura superficiale liscia: Le finiture lisce richiedono una finitura superficiale minima, risparmiando tempo e costi nella post-elaborazione. | Creazione di modelli in cera: Ogni colata richiede il proprio modello in cera, il che aggiunge tempo e costi. |

| Riduzione dello spreco di materiale: Grazie alla sua precisione, questo processo garantisce uno spreco minimo di materiale, rendendolo più ecologico. | Capacità limitata: Più adatto per piccole e medie produzioni. |

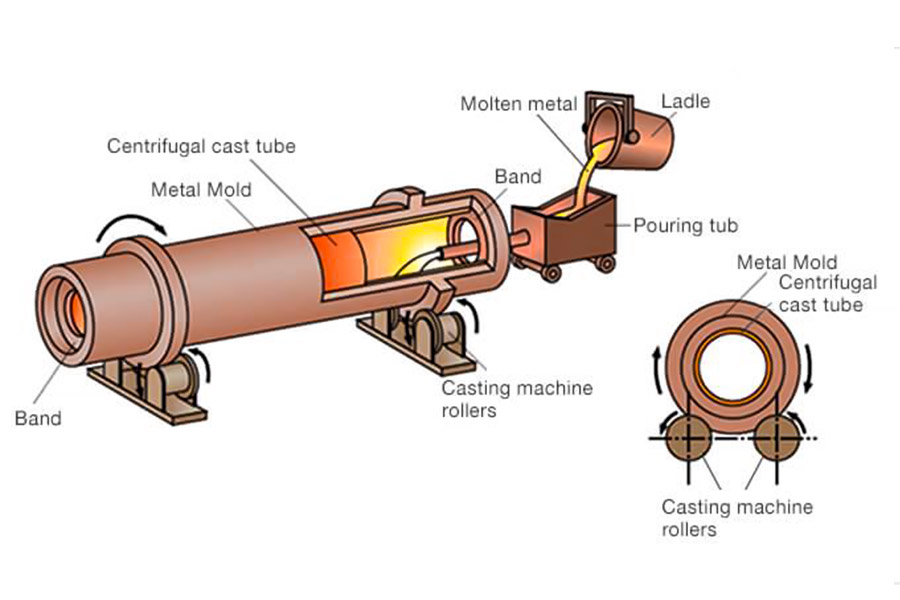

4. Colata centrifuga

La colata centrifuga, nota anche come colata in centrifuga, è un processo che utilizza la forza centrifuga per produrre parti cilindriche a livello industriale. Questo tipo di fusione del metallo utilizza uno stampo rotante preriscaldato in cui viene versato il metallo fuso. La forza centrifuga aiuta a disperdere il metallo fuso all'interno dello stampo ad alta pressione.

Esistono tre tipi di colata centrifuga: vero processo di colata centrifuga, processo di colata semicentrifuga e processo di colata centrifuga verticale. La colata semicentrifuga differisce dalla vera colata centrifuga in quanto utilizza un cancello per riempire completamente lo stampo. Tuttavia, nella vera colata centrifuga, il metallo fuso si attacca ai lati a causa della rotazione continua. Al contrario, la colata centrifuga verticale, come suggerisce il nome, utilizza lo stampaggio direzionale, seguendo lo stesso processo della vera colata centrifuga.

Tipicamente, la colata centrifuga produce una forma rotante che ricorda un cilindro. Soprattutto parti come cuscinetti, dischi frizione, fasce elastiche e canne dei cilindri. Inoltre, versare il metallo al centro dello stampo aiuta a ridurre difetti come porosità, restringimento e sacche d'aria. Tuttavia, non funziona con tutti i tipi di leghe metalliche.

Pro e contro della colata centrifuga:

| Pro | Contro |

|---|---|

| Elevata purezza del materiale:Le forze centrifughe spingono le impurità verso la superficie interna dei getti, ottenendo getti di maggiore purezza che presentano meno difetti. | Complessità della forma limitata:Ideale per forme cilindriche. In confronto, le geometrie complesse possono essere difficili da ottenere con altri metodi di fusione. |

| Buone proprietà meccaniche:Le parti fuse ad alta densità hanno proprietà meccaniche superiori. | Limitazioni dimensionali:Più efficiente per pezzi di piccole e medie dimensioni. I getti di grandi dimensioni sono più difficili e più costosi. |

| Operazioni secondarie ridotte:Richiede meno lavorazioni e finiture rispetto ad altri metodi perché la finitura superficiale e la precisione dimensionale sono generalmente buone. | Costo dell'attrezzatura:La necessità di macchinari per colata centrifuga specializzati può comportare costi di investimento iniziali più elevati. |

| Uso efficiente nei materiali:Questo metodo è efficiente dal punto di vista dei materiali perché consente un controllo preciso dello spessore del getto. | Competenze operative richieste:Ciò richiede che operatori qualificati controllino con precisione la velocità e la temperatura, il che aggiunge complessità operativa. |

| Versatilità del materiale:Può lavorare con una varietà di metalli e leghe. Ciò consente una maggiore flessibilità del materiale. | Problemi di sicurezza:Gli stampi rotanti ad alta velocità presentano rischi per la sicurezza e richiedono attrezzature di sicurezza rigorose. |

5. Colata continua

La colata continua è un metodo di colata avanzato. Il suo principio è quello di versare continuamente il metallo fuso in uno speciale stampo metallico chiamato cristallizzatore. I getti solidificati (incrostati) vengono versati continuamente dall'altra estremità del cristallizzatore. e poi estrarlo da un'estremità per ottenere un getto di qualsiasi lunghezza o di una lunghezza specifica.

6. Colata di schiuma persa

La colata a schiuma persa è simile alla fusione a cera persa, tranne per il fatto che utilizza la schiuma invece della cera come modello. Una volta formato, il modello viene rivestito con ceramica refrattaria mediante immersione, rivestimento, spruzzatura o spazzolatura. Il metallo fuso viene poi versato negli stampi per formare il prodotto desiderato.

Come scegliere il processo di colata appropriato?

La scelta del processo di fusione ideale dipende da molti fattori, tra cui il materiale di fusione, le dimensioni e la complessità delle parti fuse, la precisione richiesta, le quantità richieste e le considerazioni sui costi.

| Fattore | Descrizione |

| Materiale | Diversi processi di fusione sono più adatti per materiali diversi. Ad esempio, la pressofusione viene generalmente utilizzata per lavorare metalli a basso punto di fusione come alluminio e zinco, mentre la colata in sabbia offre un processo di colata versatile adatto per la fusione di ferro e leghe di acciaio. |

| Dimensioni e complessità | Per parti di grandi dimensioni con forme relativamente semplici, la colata in sabbia potrebbe essere la soluzione giusta grazie alla sua scalabilità e versatilità. Ma per forme complesse con dettagli intricati come la microfusione o la pressofusione possono fornire soluzioni migliori. |

| Precisione e qualità | Per coloro che sono alla ricerca di processi di colata di alta precisione e qualità, la microfusione offre una qualità di finitura superficiale superiore e dimensioni accurate. La pressofusione offre anche una buona precisione dimensionale con finiture superficiali lisce. |

| Volume di produzione | Se le esigenze di produzione di parti richiedono parti di grandi volumi, la pressofusione è spesso la scelta più economica grazie al suo rapido ciclo di produzione. Per volumi medio-bassi, altri metodi come la colata in sabbia o a cera persa potrebbero rivelarsi più convenienti. |

| Costi di attrezzaggio e tempi di consegna | La pressofusione ha costi di attrezzaggio più elevati e tempi di consegna più lunghi, ma costi unitari inferiori per grandi volumi. La colata in sabbia offre costi di attrezzaggio inferiori con una maggiore flessibilità di progettazione. |

| Proprietà meccaniche | Prendi in considerazione le proprietà meccaniche necessarie nella parte finale. Alcuni processi di fusione possono aumentare la resistenza, la duttilità o altre qualità desiderate nei getti. |

| Considerazioni economiche | Anche il budget deve essere considerato. Mentre il costo iniziale più elevato degli stampi e della configurazione è giustificato per la produzione di grandi volumi, per lotti più piccoli o prototipi, un processo più economico come la colata in sabbia può essere più appropriato. |

Quali materiali e stampi vengono utilizzati nella fusione dei metalli?

Tutto dipende dal tipo di fusione che stai facendo, ma questi sono i materiali più comuni che utilizzerai quando utilizzi questi metodi di fusione:

- Metalli: alcuni metodi di fusione possono essere adattati al metallo che si desidera fondere, come ferro, alluminio, rame e zinco.

- Leghe: una varietà di leghe, come bronzo e ottone, può essere fusa e colata utilizzando la colata in sabbia o stampi metallici.

- Ceramica: questi materiali sono comunemente usati nelle applicazioni ceramiche e includono argilla o porcellana.

- Plastica: questi materiali pieghevoli possono anche essere modellati mediante fusione.

- Compositi: miscele di resine e fibre e altri materiali compositi sono un'altra opzione adatta che puoi utilizzare nel tuo processo di fusione.

- Gomma: per le parti elastiche e flessibili, la gomma può essere utilizzata nella fusione.

- Vetro: se hai bisogno di opere d'arte o oggetti a parete sottile, il vetro può essere incorporato in alcuni processi di fusione.

- Calcestruzzo: questa è una scelta comune nella produzione di prodotti per l'edilizia e getti decorativi.

Quali attrezzature sono necessarie per la fusione dei metalli?

La fusione dei metalli è un processo complesso e delicatoCiò richiede una varietà di attrezzature per lavorare insieme per garantire la qualità e l'efficienza della fusione.

Forno fusorio

Il forno fusorio è un'attrezzatura chiave nel processo di fusione dei metalli. È responsabile del riscaldamento delle materie prime metalliche allo stato fuso per la successiva colata e modellatura. Le prestazioni del forno fusorio influiscono direttamente sull'efficienza di fusione del metallo, sull'uniformità della composizione e sulla qualità del getto. Le attrezzature di fusione comuni includono:

- Cupola:Utilizzato per la fusione di metalli, in particolare ghisa, ecc.

- Forno elettrico ad arco:Utilizza l'alta temperatura dell'arco per fondere il metallo.

- Forno a induzione:Riscalda e fonde il metallo attraverso il principio dell'induzione elettromagnetica.

- Fornace a resistenza:Utilizza il calore generato dal passaggio di corrente elettrica attraverso una resistenza per fondere il metallo.

- Forno a riverbero:Riscalda e fonde il metallo riflettendo il calore.

Apparecchiature di colata e raffreddamento

L'attrezzatura di colata è responsabile del versamento del metallo fuso nello stampo, mentre l'attrezzatura di raffreddamento è responsabile dell'accelerazione del processo di raffreddamento e solidificazione del getto.

Attrezzatura per versare:compresi sacchetti per versare, tubi per versare, ecc. Il sacchetto di versamento viene utilizzato per contenere il metallo fuso e controllare la velocità di colata e la portata; Il tubo di colata è responsabile dell'introduzione del metallo fuso dal sacchetto di colata nello stampo.

Apparecchiature di raffreddamento:comprese le ventole di raffreddamento, i sistemi di acqua di raffreddamento, ecc. Accelerano il processo di raffreddamento dei getti riducendo la temperatura intorno allo stampo di colata, migliorando così l'efficienza produttiva e la qualità dei getti.

Strumenti di finitura e pulizia

Gli strumenti di finitura e pulizia sono apparecchiature di post-elaborazione indispensabili nel processo di fusione dei metalli. Sono utilizzati per migliorare la qualità della superficie e la precisione dimensionale dei getti.

- Strumenti di sbavatura:come smerigliatrice, lucidatrice magnetica, ecc. Questi dispositivi rimuovono le bave e le impurità dalla superficie dei getti attraverso metodi fisici o chimici per migliorare la finitura superficiale dei getti.

- Attrezzature per la lucidatura:come lucidatrice a nastro abrasivo, lucidatrice per superfici, ecc. Lucidano la superficie del getto mediante rotazione o attrito per ottenere la qualità superficiale e la lucentezza richieste.

- Altri strumenti di pulizia:come detergenti, sabbiatrici, ecc. Questi strumenti vengono utilizzati per rimuovere olio, ossidi e altre impurità sulla superficie dei getti per garantire la pulizia e la qualità dei getti.

Domande frequenti

1. A cosa serve la fusione di metalli nella produzione?

La fusione dei metalli è un anello indispensabile e importante nello sviluppo dell'industria manifatturiera delle attrezzature. È un metodo di produzione comunemente usato con bassi costi di produzione e un'elevata flessibilità di processo. Può ottenere forme complesse e fusioni su larga scala e occupa una grande percentuale nella produzione di macchinari. È ampiamente utilizzato in settori manifatturieri di fascia alta come macchine utensili, automobili, strumentazione, macchinari di ingegneria, cantieristica navale e aerospaziale.

2. Quali sono i principi di base della fusione dei metalli?

La fusione dei metalli è un processo in cui il metallo fuso o la lega viene versato in uno stampo prefabbricato e quindi raffreddato e solidificato per ottenere la forma desiderata. Il principio di base è quello di riscaldare il metallo o la lega fino al punto di fusione, quindi versarlo nello stampo e quindi estrarlo dopo il raffreddamento e la solidificazione per ottenere il prodotto desiderato.

3. Come faccio a scegliere il metallo giusto per la fusione?

Quando si sceglie un metallo fuso, è necessario considerare le proprietà fisiche del metallo fuso (come densità, coefficiente di dilatazione termica, conduttività termica, ecc.), le proprietà meccaniche (come resistenza, tenacità, durezza, ecc.), la resistenza alla corrosione (metalli diversi avranno diverse prestazioni di resistenza alla corrosione), le prestazioni di lavorazione (come le prestazioni di taglio, le prestazioni di fusione, la saldabilità, ecc.), l'ambiente di utilizzo (come la temperatura, pressione, vibrazioni, ecc., ambienti diversi hanno requisiti diversi per le prestazioni del metallo), ecc.

4. Quale attrezzatura è necessaria per un principiante nella fusione dei metalli?

I principianti della fusione dei metalli necessitano di una serie di attrezzature per supportare il processo di fusione, tra cui principalmente un forno fusorio per la fusione delle materie prime metalliche allo stato liquido per le successive operazioni di colata. La macchina per stampi in sabbia è un'attrezzatura speciale per la realizzazione di stampi in sabbia. Lo stampo in sabbia è lo stampo utilizzato per fissare il metallo fuso durante il processo di fusione. La funzione principale della macchina per lo stampaggio della sabbia è quella di compattare i granelli di sabbia in uno stampo di sabbia della forma richiesta per garantire che il metallo fuso formi la forma di colata richiesta durante il processo di raffreddamento. L'attrezzatura per il versamento viene utilizzata per versare il metallo fuso negli stampi per sabbia, inclusi sacchetti per versare, tubi per colata, tazze per materozza, ecc. La selezione dell'attrezzatura di colata deve tenere conto di fattori quali la fluidità del metallo fuso, la temperatura di colata e la velocità di colata per garantire che il metallo fuso possa fluire nello stampo in sabbia in modo uniforme e uniforme per formare una colata completa. Inoltre, sono necessarie anche alcune apparecchiature ausiliarie, come apparecchiature per la pulizia, apparecchiature di misurazione, ecc. Sebbene queste attrezzature non siano direttamente coinvolte nel processo di fusione, sono altrettanto importanti per garantire la qualità dei getti e migliorare l'efficienza della colata.

Sommario

La fusione dei metalli, in breve, è un processo in cui il metallo fuso viene iniettato in uno stampo pre-progettato (cavità). Dopo che il metallo si è raffreddato e solidificato, lo stampo viene rimosso per ottenere un prodotto metallico della forma e delle dimensioni desiderate. Questo processo prevede tre fasi principali: fusione, sagomatura e solidificazione dei materiali metallici. È una tecnologia chiave per ottenere la trasformazione del metallo da liquido a solido e dargli forma e funzione specifiche. Essendo uno dei processi di base della produzione, la fusione dei metalli non solo porta con sé la memoria della storia, ma è anche una parte indispensabile dell'industria moderna. Con le sue capacità di stampaggio uniche e l'ampia gamma di applicazioni, continua a promuovere lo sviluppo sociale ed economico e a creare un mondo materiale più colorato per l'umanità.

Disconoscimento

Il contenuto di questa pagina è solo di riferimento.Distretto di Longshengnon rilascia alcuna dichiarazione o garanzia, esplicita o implicita, in merito all'accuratezza, alla completezza o alla validità delle informazioni. Nessun parametro di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipo di materiale o lavorazione deve essere dedotto su ciò che un fornitore o produttore di terze parti fornirà attraverso la rete Longsheng. È responsabilità dell'acquirenteAlla ricerca di un preventivo per le partiper determinare i requisiti specifici per tali parti.Per favorecontattaciper saperne di piùInformazione.

Longsheng Team

Questo articolo è stato scritto da più collaboratori di Longsheng. Longsheng è una risorsa leader nel settore manifatturiero, conLavorazione CNC,fabbricazione di lamiere,Stampa 3D,stampaggio ad iniezione,stampaggio metallie altro ancora.