Ce n’est pas un hasard si la coulée de métal est l’un des procédés de fabrication les plus efficaces et les plus polyvalents disponibles aujourd’hui. Cette technique consiste à verser du métal en fusion dans un moule et a en fait des milliers d’années. Au cours des 6 000 dernières années, la fonte du métal a été utilisée pour créer tout, des épées et des alliances aux pignons et aux vis. Aujourd’hui, la coulée de métal est utilisée pour fabriquer efficacement des pièces métalliques pour une variété d’industries. Les pièces moulées, des morceaux de métal formés au cours du processus de coulée du métal, peuvent varier de quelques grammes à des milliers de livres.

Dans cet article, nous allons détailler tout ce que vous devez savoir sur la coulée de métal, y compris ce que c’est,comment fonctionne la coulée de métaux,les différentsTypes de coulée de métaux, les matériaux et les moules utilisés dans la coulée de métaux, et plus encore.

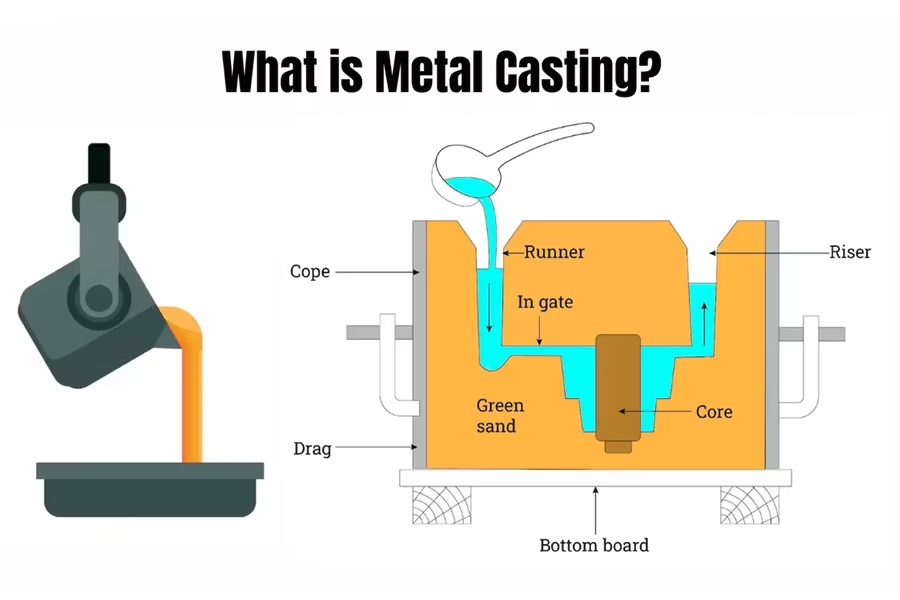

Qu’est-ce que la coulée de métal ?

La coulée de métal est un processus de fabricationqui consiste à verser du métal en fusion dans des moules pour créer des pièces métalliques en 3D. Le moule contient des cavités de la géométrie souhaitée et le métal en fusion refroidit pour former la pièce solidifiée.

Le mot « coulée » fait également référence à des pièces fabriquées par un procédé de coulée, qui remonte à 6 000 ans. Historiquement, les procédés de moulage ont été utilisés pour créer des pièces complexes et de grande taille qui seraient difficiles ou coûteuses à créer en utilisant d’autres procédés de fabrication.

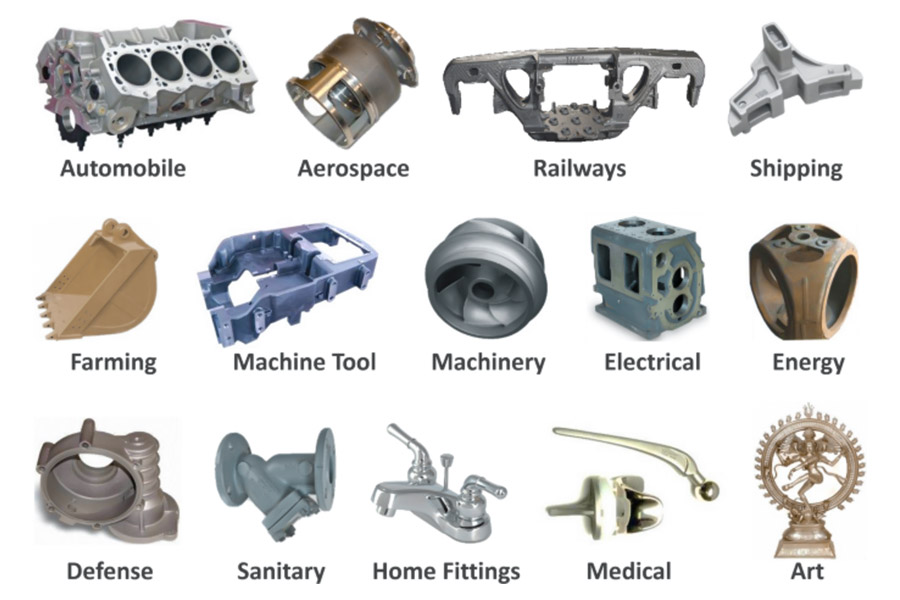

La coulée est le premier choix pour les géométries complexesparce qu’il est plus rentable et que le processus est plus simple que, par exemple,Usinage CNC.Mais le moulage est également largement utilisé pour les formes les plus simples en raison de son délai d’exécution rapide et de ses grandes capacités de production. Aujourd’hui, l’utilisation de produits coulés est si répandue que, quel que soit l’environnement dans lequel vous vous trouvez, vous ne pouvez pas éviter d’utiliser des produits coulés. Parmi les exemples de produits en métal coulé, citons les blocs moteurs, les bouches d’incendie, les moteurs électriques, les outils, les feux de circulation, les regards, les tuyaux, les vannes et divers raccords.

Comment fonctionne la coulée de métal ?

La coulée de métal est un processus de fabrication qui consiste à verser du métal en fusion dans des moules pour créer des pièces métalliques en 3D. Une fois que le métal et le moule ont refroidi, l’objet métallique est retiré, ébavuré, usiné et fini. Parce que le processus implique des moules personnalisés, la coulée de métal peut être utilisée pour créer des objets métalliques de différentes formes et tailles.

1. Fabrication de moules

Le processus de coulée du métal commence par un modèle, un modèle de la pièce qui sera finalement fabriquée. En règle générale, les modèles sont fabriqués en bois, en métal ou en plastique, mais peuvent également être produits par usinage ouImpression 3D.

2. Formage

Ensuite, le moule est conçu et fabriqué à l’aide du modèle. Les moules peuvent être réutilisables, ce qui signifie qu’ils peuvent être utilisés encore et encore pour couler les mêmes pièces, ou ils peuvent être consommables, ce qui signifie qu’ils ne peuvent être utilisés qu’une seule fois et sont détruits pendant le processus de coulée.

3. Faites fondre et versez le métal

Le métal est chauffé jusqu’à ce qu’il soit fondu et versé dans la cavité du moule. L’acier, l’acier inoxydable, l’aluminium, le cuivre, le magnésium et le zinc sont les types de métaux les plus couramment utilisés dans la coulée des métaux.

4. Finition

Une fois que le métal a refroidi et s’est solidifié, la coulée finale est retirée du moule. La dernière étape est la finition, qui consiste à limer, nettoyer et polir les pièces métalliques. Les étapes finales peuvent également inclure l’usinage et le perçage.

Quels sont les types de procédés de coulée de métaux ?

Il existe différents types de procédés de coulée, et chaque processus a ses propres avantages et inconvénients selon les besoins de l’utilisateur.

1. Moulage au sable

Le moulage au sable est un procédé de coulée universel qui peut être utilisé pour couler n’importe quel alliage métallique, qu’ils soient ferreux ou non ferreux. Il est largement utilisé dans la production de masse dans les unités industrielles telles que les pièces de moulage de métaux automobiles telles que les blocs moteurs, les culasses, les vilebrequins, etc.

Le processus utilise des moules fabriqués à partir de matériaux à base de silicium, tels que du sable naturellement lié ou du sable synthétique, pour créer une surface de moule lisse. La surface du moule comporte deux parties, le moule supérieur (partie supérieure) et le moule inférieur (partie inférieure). Une tasse verseuse est utilisée pour verser le métal en fusion dans le moule, où il se solidifie pour former la forme finale. Enfin, l’excédent de métal est coupé pour compléter le produit final de coulée de métal.

Avantages et inconvénients du moulage au sable :

| Avantages | Contre |

| Rentable pour les petits lots: Il est idéal pour la production de volumes faibles à moyens car il est relativement bon marché par rapport aux autres types de coulée. | Précision dimensionnelle inférieure: Les pièces ont une précision dimensionnelle inférieure et une finition de surface plus rugueuse que les autres types de coulée. Cela nécessite souvent un usinage supplémentaire. |

| Option de conception flexible :Peut produire une variété de formes et de tailles, des très petites pièces aux grands composants. | Plus grand gaspillage de matériaux :Parce que les moules en sable ne peuvent pas être réutilisés, ils entraînent un gaspillage de matériau plus élevé par rapport aux autres méthodes de coulée. |

| Polyvalence des matériaux: Moule presque tous les alliages métalliques. | Risques de porosité: Les pièces moulées présentent un risque plus élevé de porosité, ce qui peut avoir un impact sur les propriétés mécaniques. |

| Configuration et équipement faciles: Ne nécessite pas autant d’équipement et est moins coûteux que les autres techniques de coulée, ce qui la rend plus accessible aux opérations à petite échelle. | Exigences de post-traitement: Peut nécessiter une finition approfondie, telle que le meulage et l’usinage pour obtenir la finition souhaitée. |

| Pièces moulées idéales pour les grandes pièces: Particulièrement adapté pour créer de grandes pièces qui seraient difficiles ou coûteuses à produire avec d’autres méthodes de coulée. | Allongement du temps de cycle :Le cycle de production peut être prolongé si le processus est plus lent, notamment dans la préparation et le séchage des moules. |

2. Le casting

Alors que le moulage au sable peut faire fondre des alliages avec des points de fusion plus élevés, vous pouvez utiliser le moulage sous pression pour façonner des métaux avec des points de fusion plus bas. Après avoir changé le matériau d’un liquide solide à un liquide fondu chaud, vous pouvez l’injecter dans un moule moulé sous pression à longue durée de vie en acier trempé. Ces outils sont constitués d’une cavité, d’un noyau et parfois d’un insert. Contrairement au moulage par injection plastique, l’usinage des caractéristiques latérales après le moulage est parfois plus réalisable que l’utilisation d’actions latérales. Le moulage sous pression remonte au 19ème siècle.

Depuis son émergence dans le monde manufacturier, deux types de programmes ont été développés pour votre usage. Le premier est une chambre chaude, qui comporte un four intégré à l’intérieur de la machine pour faire fondre le matériau. Si vous utilisez le procédé de la chambre froide, la deuxième procédure, vous faites fondre le matériau dans un four séparé, puis vous déplacez le matériau fondu dans la chambre d’injection. Vous pouvez mettre en œuvre le moulage sous pression pour la production en grand volume de pièces aérospatiales et automobiles, ainsi que de jouets, de meubles et d’appareils électroniques. Le moulage sous pression est fourni par les services de base de Longsheng, et les devis peuvent être créés via le moteur de devis instantané.

Avantages et inconvénients du moulage sous pression :

| Avantages | Contre |

|---|---|

| Productivité élevée :Idéal pour les productions à grande échelle avec des temps de cycle courts. | Coût initial élevé :Les machines de moulage sous pression et les moules sont chers, ils ne sont donc pas économiques pour les petites séries. |

| Haute précision dimensionnelleProduit des pièces de haute précision et cohérentes, réduisant ou éliminant souvent le besoin d’usinage supplémentaire. | Options de matériaux limitées :Principalement pour les matériaux non ferreux comme l’aluminium, le magnésium et le zinc. En raison de leurs points de fusion élevés, les métaux ferreux sont moins utilisés. |

| Bonne finition de surface :La plupart des pièces ont une surface lisse et arrondie qui peut ne nécessiter qu’une finition mineure. | Poches d’air et intégrité structurelle :Les pièces peuvent avoir de petites poches d’air (porosité) qui peuvent avoir un impact sur la finition de surface. |

| Conception de pièces complexes :Permet la création et la fabrication de formes complexes, de formes complexes et de détails complexes. | Le moulage sous pression est limité aux pièces avec des parois plus mincesBien que capable de produire des pièces aux formes complexes, il ne convient généralement pas aux pièces qui ont des parois très épaisses. |

| Processus automatisé :Peut réduire les coûts de main-d’œuvre, augmenter la cohérence et la répétabilité et peut être hautement automatisé. | Fatigue thermique sur les matrices :Le chauffage et le refroidissement répétés peuvent provoquer une fatigue thermique. Cela pourrait réduire la durée de vie des matrices. |

| Déchets minimaux :Utilisation efficace des matériaux, avec la possibilité de recycler les matériaux excédentaires ou les déchets. | Restrictions de taille :Convient le mieux aux composants de petite et moyenne taille. Les pièces plus grandes sont plus difficiles à fabriquer, ainsi que plus chères. |

3. Moulage à la cire perdue

Moulage à la cire perdue, également connu sous le nom de moulage à la cire perdue, utilise un motif en cire jetable recouvert d’un matériau céramique qui se solidifie dans la forme de la pièce moulée. La première étape de ce processus de moulage consiste à créer un motif en cire, généralement en cire ou en plastique. Parce que le processus nécessite des mesures précises, de multiples essais et erreurs font du moulage de précision un processus de fabrication coûteux. La cire est versée dans le moule, soigneusement retirée, puis recouverte d’un adhésif ou d’un matériau réfractaire pour former une coquille épaisse. De plus, plusieurs modèles sont assemblés sur la porte principale. Une fois la coquille durcie, le modèle est retourné et chauffé au four pour enlever la cire. Le métal fondu est versé dans la coquille restante et se solidifie dans la forme du moule en cire. De plus, la coque réfractaire est brisée pour révéler la pièce moulée finie. Ce procédé de coulée est couramment utilisé pour fabriquer des composants de production d’énergie, automobiles et aérospatiaux.

Avantages et inconvénients du moulage à la cire perdue :

| Avantages | Contre |

| Haute précision et exactitude :La production de pièces avec une excellente qualité de finition de surface et une précision dimensionnelle réduit le besoin d’opérations d’usinage secondaires | Coût plus élevé: En raison des coûts de matériaux et de main-d’œuvre impliqués dans la création de motifs en cire et de moules en céramique, le moulage à la cire perdue coûte plus cher que les autres types de coulée. |

| Géométrie complexe: Permet de créer des pièces avec des détails complexes et des géométries complexes qui pourraient autrement être difficiles ou impossibles en utilisant d’autres méthodes de coulée. | Délai de livraison plus long: Comme ce processus comporte plusieurs étapes, son délai de livraison peut s’allonger de manière plus significative par rapport à d’autres procédés de coulée. |

| Options de matériaux polyvalentes: Idéal pour la production de divers métaux et alliages haute performance, tels que la coulée d’acier inoxydable, d’autres coulées d’acier et la coulée d’alliages à base de nickel. | Limites de taille: Cette technique a tendance à mieux fonctionner avec des pièces plus petites ; Les composants plus volumineux peuvent s’avérer difficiles et coûteux lorsqu’ils sont fabriqués à l’aide de cette méthode. |

| Finition de surface lisse: Les finitions lisses nécessitent une finition de surface minimale, ce qui permet d’économiser du temps et de l’argent en post-traitement. | Création de motifs en cire: Chaque moulage nécessite son propre motif en cire, ce qui ajoute du temps et de l’argent. |

| Réduction des déchets de matériaux: En raison de sa précision, ce processus garantit un gaspillage de matériau minimal, ce qui le rend plus respectueux de l’environnement. | Capacité limitée: Plus adapté aux petites et moyennes séries. |

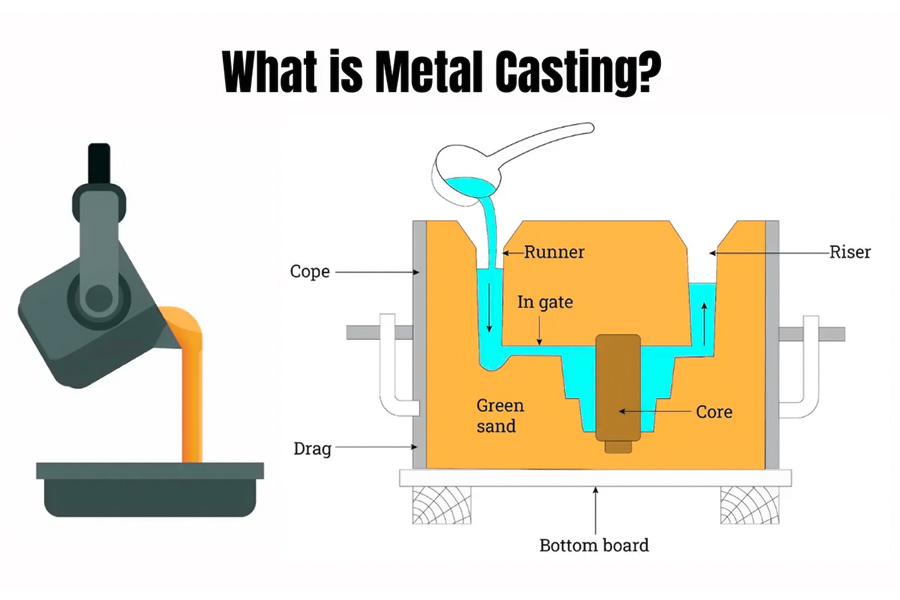

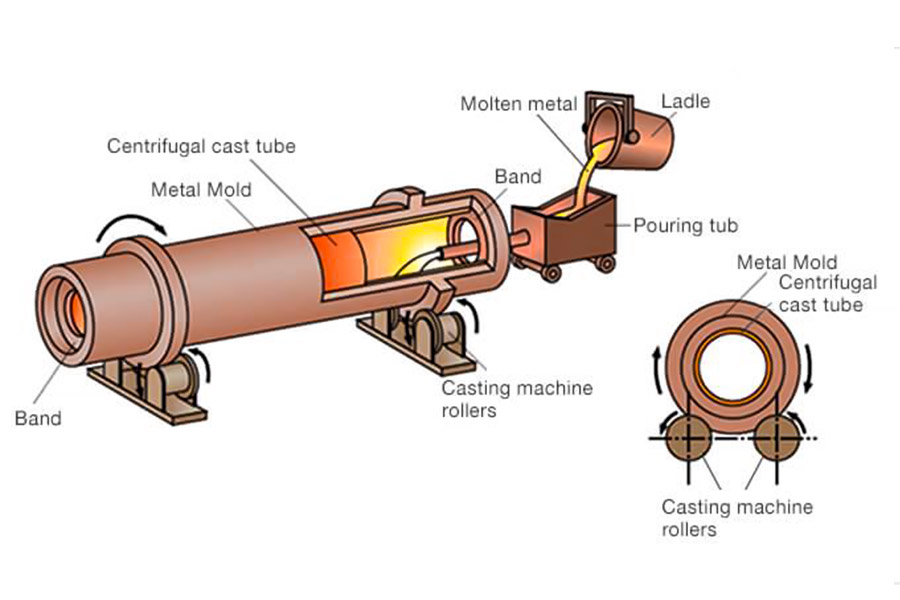

4. Coulée centrifuge

La coulée centrifuge, également connue sous le nom de coulée par centrifugation, est un processus qui utilise la force centrifuge pour fabriquer industriellement des pièces cylindriques. Ce type de coulée de métal utilise un moule rotatif préchauffé dans lequel le métal en fusion est versé. La force centrifuge aide à disperser le métal en fusion à l’intérieur du moule à haute pression.

Il existe trois types de coulée centrifuge : le processus de coulée centrifuge véritable, le processus de coulée semi-centrifuge et le processus de coulée centrifuge verticale. La coulée semi-centrifuge diffère de la coulée centrifuge véritable en ce qu’elle utilise une porte pour remplir complètement le moule. Cependant, dans la véritable coulée centrifuge, le métal en fusion colle aux côtés en raison de la rotation continue. En revanche, la coulée centrifuge verticale, comme son nom l’indique, utilise le moulage directionnel, suivant le même processus que la véritable coulée centrifuge.

En règle générale, la coulée centrifuge produit une forme rotative qui ressemble à un cylindre. Surtout les pièces telles que les roulements, les disques d’embrayage, les segments de piston et les chemises de cylindre. De plus, le versement de métal au centre du moule permet de réduire les défauts tels que la porosité, le retrait et les poches d’air. Cependant, il ne fonctionne pas avec tous les types d’alliages métalliques.

Avantages et inconvénients de la coulée centrifuge :

| Avantages | Contre |

|---|---|

| Haute pureté du matériau :Les forces centrifuges entraînent les impuretés vers la surface intérieure des pièces moulées, ce qui permet d’obtenir des pièces moulées de plus grande pureté qui présentent moins de défauts. | Complexité de forme limitée :Idéal pour les formes cylindriques. En comparaison, les géométries complexes peuvent être difficiles à réaliser avec d’autres méthodes de coulée. |

| Bonnes propriétés mécaniques :Les pièces moulées à haute densité ont des propriétés mécaniques supérieures. | Limites de taille :Plus efficace pour les pièces de petite et moyenne taille. Les grandes pièces moulées sont plus difficiles et plus coûteuses. |

| Réduction des opérations secondaires :Nécessite moins d’usinage et de finition que les autres méthodes car la finition de surface et la précision des dimensions sont généralement bonnes. | Coût de l’équipement :Le besoin de machines de coulée centrifuge spécialisées peut entraîner des coûts d’investissement initiaux plus élevés. |

| Utilisation économe en matériaux :Cette méthode est économe en matériaux car elle permet un contrôle précis de l’épaisseur de la pièce moulée. | Compétences opérationnelles requises :Cela nécessite des opérateurs qualifiés pour contrôler la vitesse et la température avec précision, ce qui ajoute à la complexité opérationnelle. |

| Polyvalence des matériaux :Peut travailler avec une variété de métaux et d’alliages. Cela permet une plus grande flexibilité des matériaux. | Problèmes de sécurité :Les moules rotatifs à grande vitesse présentent des risques pour la sécurité et nécessitent un équipement de sécurité rigoureux. |

5. Coulée continue

La coulée continue est une méthode de coulée avancée. Son principe est de verser en continu du métal en fusion dans un moule métallique spécial appelé cristalliseur. Les pièces moulées solidifiées (croûtées) sont coulées en continu à partir de l’autre extrémité du cristalliseur. , puis tirez-le d’une extrémité pour obtenir un moulage de n’importe quelle longueur ou d’une longueur spécifique.

6. Coulée de mousse perdue

Le moulage en mousse perdue est similaire au moulage de précision, sauf qu’il utilise de la mousse au lieu de la cire comme modèle. Une fois le modèle formé, il est recouvert de céramique réfractaire par trempage, enduction, pulvérisation ou brossage. Le métal en fusion est ensuite versé dans des moules pour former le produit souhaité.

Comment choisir le procédé de coulée approprié ?

Le choix du procédé de coulée idéal dépend de nombreux facteurs, notamment du matériau de coulée, de la taille et de la complexité des pièces moulées, de la précision requise, des quantités requises et des considérations de coût.

| Facteur | Description |

| Matériel | Différents procédés de coulée sont les mieux adaptés à différents matériaux. Par exemple, le moulage sous pression est généralement utilisé pour traiter les métaux à bas point de fusion tels que l’aluminium et le zinc, tandis que le moulage au sable offre un processus de coulée polyvalent adapté à la coulée de fer et d’alliages d’acier. |

| Taille et complexité | Pour les grandes pièces aux formes relativement simples, le moulage au sable peut être la bonne solution en raison de son évolutivité et de sa polyvalence. Mais pour les formes complexes avec des détails complexes, comme le moulage à la cire perdue ou le moulage sous pression, cela peut fournir de meilleures solutions. |

| Précision et qualité | Pour ceux qui sont à la recherche de procédés de moulage de haute précision et de qualité, le moulage à la cire perdue offre une qualité de finition de surface supérieure ainsi que des dimensions précises. Le moulage sous pression offre également une bonne précision dimensionnelle avec des surfaces lisses. |

| Production Volume | Si vos besoins en matière de production de pièces nécessitent des pièces de grand volume, le moulage sous pression est souvent le choix le plus économique en raison de son cycle de production rapide. Pour des volumes faibles à moyens, d’autres méthodes comme le sable ou le moulage à la cire perdue peuvent s’avérer plus rentables. |

| Coûts et délais d’outillage | Le moulage sous pression a des coûts d’outillage plus élevés et des délais de livraison plus longs, mais des coûts unitaires plus faibles pour les gros volumes. Le moulage au sable offre des coûts d’outillage réduits avec une plus grande flexibilité de conception. |

| Propriétés mécaniques | Prendre en considération les propriétés mécaniques nécessaires à la pièce finale. Certains procédés de coulée peuvent augmenter la résistance, la ductilité ou d’autres qualités souhaitées dans les pièces moulées. |

| Considérations économiques | Le budget doit également être pris en compte. Alors que le coût initial plus élevé des moules et de la configuration est justifié pour la production à grand volume, pour les petits lots ou les prototypes, un processus moins coûteux comme le moulage au sable peut être plus approprié. |

Quels matériaux et moules sont utilisés dans la coulée de métaux ?

Tout dépend du type de moulage que vous effectuez, mais ce sont les matériaux les plus courants que vous utiliserez lors de l’utilisation de ces méthodes de moulage :

- Métaux : Certaines méthodes de coulée peuvent être adaptées au métal que vous souhaitez faire fondre, comme le fer, l’aluminium, le cuivre et le zinc.

- Alliages : Une variété d’alliages, tels que le bronze et le laiton, peuvent être fondus et coulés, que ce soit à l’aide de moulages au sable ou de moules métalliques.

- Céramique : Ces matériaux sont couramment utilisés dans les applications de poterie et comprennent l’argile ou la porcelaine.

- Plastiques : Ces matériaux pliables peuvent également être façonnés par moulage.

- Composites : Les mélanges de résines et de fibres et d’autres matériaux composites sont une autre option appropriée que vous pouvez utiliser dans votre processus de moulage.

- Caoutchouc : Pour les pièces élastiques et flexibles, le caoutchouc peut être utilisé dans le moulage.

- Verre : Si vous avez besoin d’œuvres d’art ou d’articles à parois minces, le verre peut être incorporé dans certains processus de coulée.

- Béton : Il s’agit d’un choix courant lors de la fabrication de produits de construction et de pièces moulées décoratives.

Quel est l’équipement nécessaire pour la coulée de métal ?

La coulée du métal est un processus complexe et délicatCela nécessite une variété d’équipements pour travailler ensemble afin d’assurer la qualité et l’efficacité de la coulée.

Four de fusion

Le four de fusion est un équipement clé dans le processus de coulée des métaux. Il est responsable du chauffage des matières premières métalliques à l’état fondu pour le coulage et la mise en forme ultérieurs. Les performances du four de fusion affectent directement l’efficacité de fusion du métal, l’uniformité de la composition et la qualité de la coulée. L’équipement de fusion courant comprend :

- Coupole:Utilisé pour la fusion des métaux, en particulier la fonte, etc.

- Four à arc électrique :Utilise la température élevée de l’arc pour faire fondre le métal.

- Four à induction :Chauffe et fait fondre le métal grâce au principe de l’induction électromagnétique.

- Four à résistance :Utilise la chaleur générée par le passage du courant électrique à travers une résistance pour faire fondre le métal.

- Four à réverbère :Chauffe et fait fondre le métal en réfléchissant la chaleur.

Équipement de coulée et de refroidissement

L’équipement de coulée est chargé de verser le métal en fusion dans le moule, tandis que l’équipement de refroidissement est responsable de l’accélération du processus de refroidissement et de solidification de la coulée.

Équipement de coulée :y compris les sacs verseurs, les tuyaux verseurs, etc. Le sac verseur est utilisé pour contenir le métal en fusion et contrôler la vitesse et le débit de coulée ; Le tuyau de coulée est chargé d’introduire le métal fondu du sac verseur dans le moule.

Équipement de refroidissement :y compris les ventilateurs de refroidissement, les systèmes d’eau de refroidissement, etc. Ils accélèrent le processus de refroidissement des pièces moulées en réduisant la température autour du moule de coulée, améliorant ainsi l’efficacité de la production et la qualité des pièces moulées.

Outils de finition et de nettoyage

Les outils de finition et de nettoyage sont des équipements de post-traitement indispensables dans le processus de coulée des métaux. Ils sont utilisés pour améliorer la qualité de surface et la précision dimensionnelle des pièces moulées.

- Outils d’ébavurage :tels que meuleuse à meules, polisseuse magnétique, etc. Ces dispositifs éliminent les bavures et les impuretés de la surface des pièces moulées par des méthodes physiques ou chimiques pour améliorer la finition de surface des pièces moulées.

- Équipement de polissage :tels que la polisseuse à bande abrasive, la machine à polir la surface, etc. Ils polissent la surface de la pièce moulée par rotation ou friction pour obtenir la qualité de surface et la brillance requises.

- Autres outils de nettoyage :tels que les produits de nettoyage, les machines de sablage, etc. Ces outils sont utilisés pour éliminer l’huile, les oxydes et autres impuretés à la surface des pièces moulées afin d’assurer la propreté et la qualité des pièces moulées.

Foire aux questions

1. À quoi sert la coulée de métal dans la fabrication ?

La coulée de métaux est un maillon indispensable et important dans le développement de l’industrie de la fabrication d’équipements. Il s’agit d’une méthode de fabrication couramment utilisée avec un faible coût de fabrication et une grande flexibilité de processus. Il peut obtenir des formes complexes et des pièces moulées à grande échelle, et il occupe une grande partie dans la fabrication de machines. Il est largement utilisé dans les domaines manufacturiers haut de gamme tels que les machines-outils, les automobiles, l’instrumentation, les machines d’ingénierie, la construction navale et l’aérospatiale.

2. Quels sont les principes de base de la coulée de métal ?

La coulée de métal est un processus dans lequel le métal ou l’alliage en fusion est versé dans un moule préfabriqué, puis refroidi et solidifié pour obtenir la forme souhaitée. Le principe de base est de chauffer le métal ou l’alliage jusqu’au point de fusion, puis de le verser dans le moule, puis de le sortir après refroidissement et solidification pour obtenir le produit souhaité.

3.Comment choisir le bon métal pour la coulée ?

Lors du choix d’un métal coulé, vous devez tenir compte des propriétés physiques du métal coulé (telles que la densité, le coefficient de dilatation thermique, la conductivité thermique, etc.), les propriétés mécaniques (telles que la résistance, la ténacité, la dureté, etc.), la résistance à la corrosion (différents métaux auront différentes performances de résistance à la corrosion), les performances de traitement (telles que les performances de coupe, les performances de coulée, la soudabilité, etc.), l’environnement d’utilisation (tel que la température, pression, vibrations, etc., différents environnements ont des exigences différentes pour les performances métalliques), etc.

4.Quel équipement est nécessaire pour un débutant en coulée de métal ?

Les débutants dans le domaine de la coulée de métaux ont besoin d’une série d’équipements pour soutenir le processus de coulée, notamment un four de fusion pour fondre les matières premières métalliques à l’état liquide pour les opérations de coulée ultérieures. La machine à moules à sable est un équipement spécial pour la fabrication de moules à sable. Le moule en sable est le moule utilisé pour fixer le métal en fusion pendant le processus de coulée. La fonction principale de la machine de moulage au sable est de compacter les grains de sable dans un moule en sable de la forme requise pour s’assurer que le métal en fusion forme la forme de coulée requise pendant le processus de refroidissement. L’équipement de coulée est utilisé pour verser du métal en fusion dans des moules à sable, y compris des sacs de coulée, des tuyaux de coulée, des gobelets de carotte, etc. Le choix de l’équipement de coulée doit prendre en compte des facteurs tels que la fluidité du métal en fusion, la température de coulée et la vitesse de coulée pour s’assurer que le métal en fusion peut s’écouler dans le moule en sable en douceur et uniformément pour former une coulée complète. De plus, certains équipements auxiliaires sont également nécessaires, tels que des équipements de nettoyage, des équipements de mesure, etc. Bien que ces équipements ne soient pas directement impliqués dans le processus de coulée, ils sont tout aussi importants pour garantir la qualité des pièces moulées et améliorer l’efficacité de la coulée.

Résumé

La coulée de métal, en bref, est un processus dans lequel le métal en fusion est injecté dans un moule préconçu (cavité). Une fois le métal refroidi et solidifié, le moule est retiré pour obtenir un produit métallique de la forme et de la taille souhaitées. Ce processus comporte trois étapes principales : la fusion, le façonnage et la solidification des matériaux métalliques. Il s’agit d’une technologie clé pour réaliser la transformation du métal de l’état liquide à l’état solide et lui donner une forme et une fonction spécifiques. En tant que l’un des processus de base de la fabrication, la coulée des métaux porte non seulement la mémoire de l’histoire, mais est également un élément indispensable de l’industrie moderne. Avec ses capacités de moulage uniques et sa large gamme d’applications, il continue de promouvoir le développement social et économique et de créer un monde matériel plus coloré pour l’humanité.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.Longshengne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe de Longsheng

Cet article a été écrit par plusieurs contributeurs de Longsheng. Longsheng est une ressource de premier plan dans le secteur manufacturier, avecUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage du métal, et plus encore.