Coulée à haute pression(également connu sous le nom de moulage sous pression) est devenu un élément indispensable de la fabrication moderne avec ses avantages de processus uniques et sa large gamme d’applications. Le cœur de cette méthode de coulée consiste à utiliser une pression et une vitesse élevées pour injecter du métal liquide ou semi-liquide dans la cavité du moule et le solidifier sous pression pour former des pièces métalliques de haute précision. La coulée à haute pression est largement utilisée dans les machines, les automobiles, l’aérospatiale, l’électronique et d’autres industries en raison de ses caractéristiques de production efficaces et de haute qualité.

Si vous êtes à la recherche du bon procédé pour votre projet de moulage sous pression, la question «Qu’est-ce que la coulée à haute pression» peut nécessiter une certaine perspicacité. Par conséquent, cet article vise à explorer en profondeur les principes de base, les caractéristiques techniques,Domaines d’application de la coulée à haute pressionet son importance pour l’industrie moderne.

Qu’est-ce que la coulée à haute pression ?

La coulée à haute pression est un procédé avancé de formage des métauxqui utilise une pression élevée pour injecter du métal fondu ou semi-fondu dans une cavité de moule conçue avec précision et se refroidit et se solidifie rapidement sous pression pour créer des pièces métalliques de haute précision avec une densité élevée et une bonne finition de surface. Ce processus est généralement effectué dans unmachine de moulage sous pressionqui peuvent contrôler avec précision la vitesse d’injection, la pression et la température du métal en fusion pour garantir que la qualité et les performances du produit final répondent aux exigences de conception.

Comment fonctionne le processus de coulée à haute pression ?

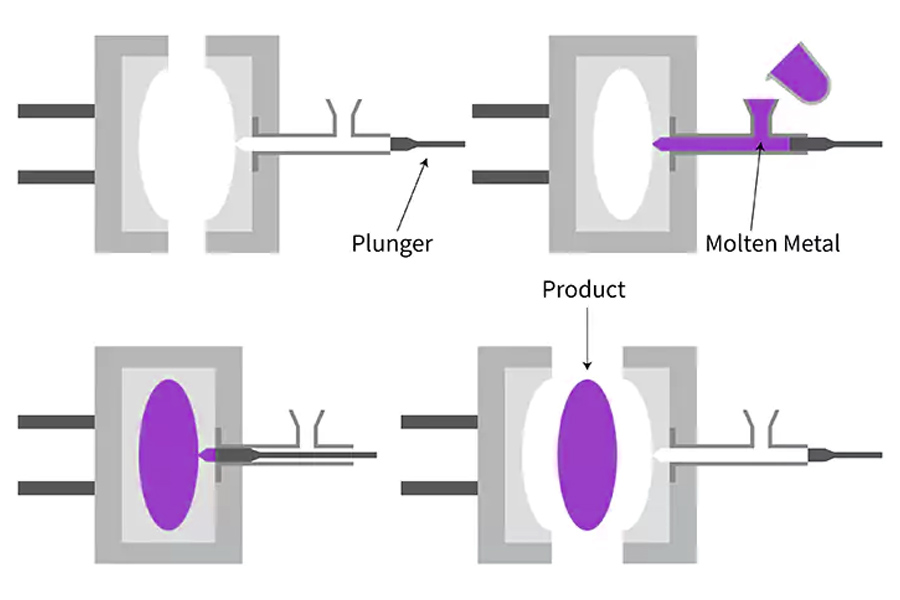

LeProcédé de coulée à haute pressionest un processus délicat et systématique, dont les étapes sont les suivantes :

- Étape de préparation :Sélectionnez les alliages métalliques appropriés, effectuez le dosage et le prétraitement pour garantir la qualité du matériau. Dans le même temps, les moules de haute précision sont conçus et fabriqués en fonction des exigences du produit.

- Chauffage et fusion :Mettez l’alliage métallique dans l’équipement de chauffage, chauffez-le à un état complètement fondu et contrôlez la température et la composition de la masse fondue.

- Préchauffage et préparation du moule :Préchauffez le moule pour réduire la différence de température entre le métal en fusion et le moule et éviter les dommages causés par le stress thermique. Vérifiez également l’intégrité du moule pour vous assurer qu’il n’y a pas de portes et d’évents endommagés ou bloqués.

- Injection sous pression :Sous haute pression,Le métal en fusion est rapidement injecté dans la cavité du moule. Ce processus nécessite un contrôle précis de la vitesse d’injection, de la pression et de la température pour s’assurer que le métal en fusion peut remplir le moule uniformément et rapidement et former une bonne coulée.

- Refroidissement et solidification :Le métal en fusion refroidit et se solidifie dans le moule. Selon le type etEpaisseur du métal, la méthode de refroidissement et le temps appropriés sont sélectionnés pour garantir que la pièce moulée atteint les propriétés mécaniques et la précision dimensionnelle requises.

- Ouverture du moule et retrait des pièces :Une fois la pièce moulée complètement refroidie, ouvrez le moule et retirez soigneusement la pièce moulée. Ce processus nécessite d’éviter d’endommager la pièce moulée, tout en vérifiant l’état du moule et en se préparant pour la prochaine coulée.

- Post-traitement :Effectuer des traitements ultérieurs sur les pièces moulées au besoin, tels que l’ébavurage, le traitement thermique ou le traitement de surface, etc., afin d’améliorer la qualité et les performances des pièces moulées.

Quels métaux sont couramment utilisés dans la coulée à haute pression ?

Couramment utiliséMétaux pour la coulée à haute pressionIl s’agit principalement des éléments suivants :

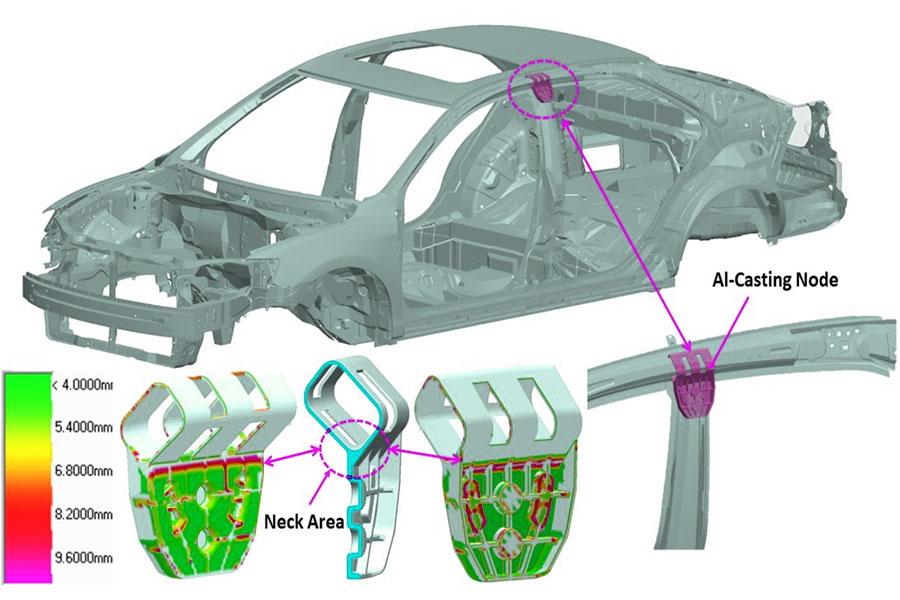

- Alliage d’aluminium : L’alliage d’aluminium est le matériau le plus couramment utilisédans la coulée à haute pression et présente les avantages d’une faible densité, d’une résistance élevée et d’une bonne résistance à la corrosion. Il est largement utilisé dans l’automobile, l’électronique, les communications et d’autres domaines. Surtout dans la construction automobile,L’alliage d’aluminium est utilisé pour fabriquer des composants cléstels que les blocs-moteurs, les culasses, les carters d’appareil à gouverner, etc., ce qui contribue à réduire le poids des automobiles et à améliorer l’efficacité énergétique. Performance économique et environnementale.

- Alliage de zinc :L’alliage de zinc a de bonnes propriétés de coulée et de propriété mécanique, et convient à la fabrication de pièces de formes complexes. Dans le même temps, l’alliage de zinc possède également de bonnes propriétés de traitement de surface et peut répondre à divers besoins décoratifs et fonctionnels. L’alliage de zinc a une bonne fluidité à l’état fondu et est facile à traiter, doncIl est largement utilisé dans la coulée à haute pression.

- Alliage de magnésium :L’alliage de magnésium présente les caractéristiques d’une faible densité, d’une résistance élevée et de bonnes performances de dissipation thermique, et est particulièrement adapté à la fabrication de composants légers. Dans des domaines tels que l’aérospatiale, l’automobile et les produits électroniques, les alliages de magnésium sont de plus en plus utilisés.L’alliage de magnésium a une plus grande capacité à résister aux chocs que l’alliage d’aluminium, et a une bonne résistance à la matière organique et à la corrosion alcaline, il présente donc des avantages uniques dans la coulée à haute pression.

- Alliage de cuivre :L’alliage de cuivre a une excellente conductivité électrique, une conductivité thermique et une résistance à la corrosion, et convient à la fabrication de pièces de haute précision et de conductivité électrique élevée. Dans les domaines de l’électronique, des communications et de l’électricité, la coulée à haute pression d’alliages de cuivre est très courante.Pièces moulées à haute pression d’alliages de cuivreont une haute précision et une bonne qualité de surface, ce qui peut répondre à la demande de pièces haute performance dans ces domaines.

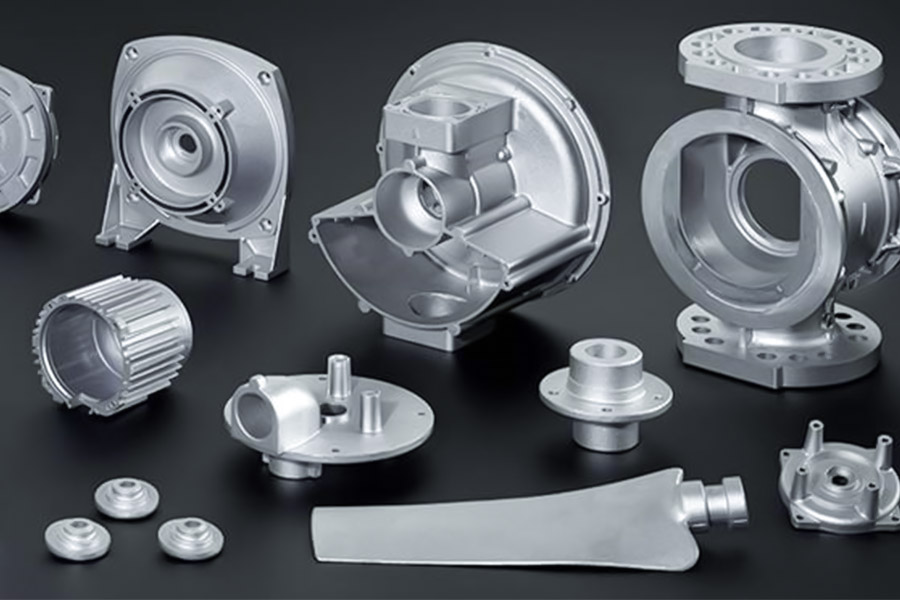

Quels types de produits sont fabriqués avec une coulée à haute pression ?

LeTypes de produits fabriqués par coulée à haute pressionsont très larges, comprenant principalement les catégories suivantes :

1. Pièces automobiles :

- Composants clés tels que les blocs-moteurs et les culassesnécessitent une grande précision et de bonnes propriétés mécaniques.

- Carters de boîte de vitesses, composants du système de transmission, etc. Ces composants ont des exigences élevées en matière de résistance et de résistance à l’usure.

- Roues de voiture, radiateurs, etc. Ces composants nécessitent des performances de dissipation thermique légères et bonnes.

2. Composants industriels :

- Divers boîtiers et supports mécaniques, ces composants nécessitent généralement une résistance et une résistance à la corrosion élevées.

- Les composants de contrôle des fluides tels que les corps de pompe et les vannes doivent avoir de bonnes performances d’étanchéité et être capables de résister à une certaine pression.

- Les pièces mécaniques de précision, telles que les aubes de turbine, les engrenages, etc., ont des exigences strictes en matière de précision dimensionnelle et de qualité de surface.

3. Biens de consommation :

- Les composants électriques, tels que les boîtiers électroniques, les conducteurs de chaleur, etc., nécessitent une bonne dissipation de la chaleur et des propriétés de blindage électromagnétique.

- Les boîtiers et les supports des appareils d’éclairage doivent être beaux et durables.

- D’autres pièces de produits de consommation, telles queaccessoires de meubles, pièces de jouets, etc., ces pièces nécessitent généralement des propriétés de moulage légères et bonnes.

Quels sont les avantages et les inconvénients de la coulée à haute pression ?

LeAvantages et inconvénients de la coulée à haute pressionsont les suivants :

Avantage

- Efficacité de production élevée :La coulée à haute pression adopte un remplissage à grande vitesse et un moulage à haute pression. Le temps de remplissage est extrêmement court. Il ne faut généralement que 0,01 ~ 0,2 seconde pour remplir la cavité, de sorte que l’efficacité de la production est extrêmement élevée.

- Haute précision des pièces moulées :Étant donné que le métal en fusion est formé sous haute pression, les pièces moulées ont des dimensions stables, une grande précision et une faible tolérance d’usinage, ce qui réduit le coût et le temps de traitement ultérieur.

- Bonne qualité de surface des pièces moulées :Pièces moulées obtenues par coulée à haute pressionont une finition de surface élevée et de bonnes propriétés mécaniques et esthétiques.

- Peut produire des pièces complexes à parois minces :La coulée à haute pression peut produire des pièces moulées à paroi mince et de forme complexe. Par exemple, le moulage sous pression de l’aluminium a une épaisseur de paroi aussi fine que 0,5 mm, ce qui convient à la fabrication de pièces de précision.

- Le processus de fabrication peut être simplifié en utilisant la méthode de coulée d’insertion :Dans le moulage à haute pression, la méthode de moulage par insertion peut être utilisée pour mouler sous pression des pièces de différents matériaux en même temps, éliminant ainsi le processus d’assemblage et simplifiant le processus de fabrication.

Inconvénients

- Problème de porosité :En raison de la vitesse de remplissage extrêmement rapide du métal en fusion, le gaz dans la cavité du moule est difficile à éliminer et reste facilement dans la pièce moulée sous forme de pores. Par conséquent, les pièces moulées par des méthodes de moulage sous pression ordinaires ne peuvent pas être traitées thermiquement ou soudées, et ne conviennent pas à un usinage relativement profond pour éviter l’apparition de pores à la surface des pièces moulées.

- Limitations matérielles :La coulée à haute pression convient principalement aux métaux non ferreuxavec des points de fusion bas, tels que l’aluminium, le zinc, le magnésium et d’autres alliages. Pour les alliages de cuivre ou les métaux ferreux avec des points de fusion plus élevés, le problème de la durée de vie du matériau de la chambre de pression et de la cavité du moule est plus important lors du moulage sous pression.

- Investissement important en équipement :L’investissement dans l’équipement de moulage sous pression est relativement important et la fabrication de moules de moulage sous pression est complexe, prend beaucoup de temps et est coûteuse. Par conséquent, la coulée à haute pression ne convient généralement pas à la production de petits lots.

- Les noyaux de sable ne peuvent pas être utilisés :En raison du fort impact du métal en fusion lors du remplissage de la cavité du moule, les noyaux de sable ne sont généralement pas autorisés dans la coulée à haute pression, de sorte que les pièces moulées avec des structures de cavité interne complexes ne peuvent pas être moulées sous pression.

Quel équipement est utilisé dans la coulée à haute pression ?

LePrincipaux équipements utilisés dans la coulée à haute pressionest la machine de moulage sous pression, qui est spécialement utilisée pour le moulage sous pression.Machines de moulage sous pressioncomprennent principalement des machines de moulage sous pression sous pression chaude et des machines de moulage sous pression sous pression froide. Voici une explication détaillée de ces deux types de machines de moulage sous pression :

1. La machine à couler

(1)Machine de coulée sous pression chaude

- Caractéristiques structurelles :La chambre de pression de la machine de coulée sous pression chaude et le four sont étroitement liés dans leur ensemble. Quelquesmachines de coulée sous pression à chaudUtilisez de l’air comprimé pour presser hydrauliquement directement le métal dans le moule sans avoir besoin d’un mécanisme à piston.

- Principe de fonctionnement :Le métal est fondu dans la machine, puis le mécanisme à piston qui presse hydrauliquement le métal dans le moule est installé dans le creuset. Avant que la machine ne fonctionne, le métal en fusion est versé dans le four, et la bouilloire de coulée et le poinçon d’injection avec la chambre de pression et le canal du col de cygne sont trempés dans le métal en fusion. L’action d’ouverture et de fermeture du moule se déplace horizontalement. Une fois le moule ouvert, les pièces moulées sous pression restent dans le moule mobile.

- Champ d’application :Principalement utilisé pour le moulage sous pression du zinc, de l’étain et d’autres alliages avec des points de fusion inférieurs.

2. Machine de moulage sous pression sous pression froide

- Caractéristiques structurelles :La chambre de pression et le four de laMachine de coulée sous pression à froidsont séparés. Selon la structure et la disposition de la chambre de pression, elle peut être divisée en deux types : horizontale et verticale.

- Machine de coulée sous pression froide verticale :Le métal en fusion est sorti du four et versé dans la chambre de compression. Le piston de compression pousse hydrauliquement le métal dans le moule, et l’excès de métal est poussé vers l’extérieur par un autre piston.

- Machine de coulée sous pression à chambre froide horizontale :Le même que le type vertical, sauf que la direction du mouvement du piston est horizontale. La plupart des machines modernes de moulage sous pression sont horizontales.

- Principe de fonctionnement :Le métal est fondu à l’extérieur de la machine, puis le métal fondu est ajouté dans la chambre de compression à l’aide d’une cuillère.

Selon la direction du mouvement du piston de compression, il peut être divisé en machine de moulage sous pression à chambre froide verticale et machine de coulée sous pression à chambre froide horizontale.

2. Moules et outillage

DansCoulée à haute pression, les moules sont des équipements indispensables. Un moule est un outil réutilisable utilisé pour la production de masse qui détermine la forme et la taille de la pièce moulée. L’outillage fait référence aux équipements auxiliaires conçus pour assurer l’installation et l’utilisation correctes du moule, y compris les dispositifs de fixation du moule, les dispositifs de positionnement, etc.

3. Système de refroidissement

LeLe système de refroidissement est également l’un des équipements importants dans la coulée à haute pression. Sa fonction principale est de s’assurer que le métal en fusion se solidifie rapidement dans le moule pour obtenir des pièces moulées de haute qualité. Le système de refroidissement comprend généralement des canaux d’eau de refroidissement, des ventilateurs de refroidissement et d’autres composants, qui évacuent la chaleur dans le moule en faisant circuler un fluide de refroidissement (tel que l’eau).

Quelles sont les principales différences entre la coulée à haute et à basse pression ?

La coulée à haute pression et la coulée à basse pression sont deux procédés de coulée courantsavec des différences significatives entre eux, principalement en termes de niveaux de pression, de vitesses de production et d’applications. Vous trouverez ci-dessous un tableau montrant les principales différences entre la coulée à haute pression et la coulée à basse pression :

| Coulée à haute pression | Coulée à basse pression | |

| Niveaux de stress | Élevé, généralement entre 100 ~ 200MPa | Faible, généralement entre 0,05 ~ 0,3 MPa |

| Méthode de remplissage du métal fondu | Le métal en fusion est pressé dans le moule à grande vitesse et à haute pression | Remplissage lisse et à basse vitesse, le métal en fusion est lentement injecté dans le moule sous l’action de la pression du gaz |

| Productivité | Élevé, adapté à la production à grande échelle, capable de produire un grand nombre de pièces moulées en peu de temps | Relativement bas, adapté à la production de pièces moulées avec un petit nombre de modèles |

| Qualité de la coulée | Haute précision dimensionnelle, bon état de surface, résistance et dureté élevées | Il y a peu de défauts internes, moins d’implication de gaz et de débris, et la structure de coulée est dense |

| Exigences en matière de moules | La solidité et la résistance à la chaleur du moule doivent être élevées, et le coût du moule est élevé | Les exigences pour les moules sont également plus élevées, mais ils peuvent être plus flexibles dans la fabrication de moules que la coulée à haute pression |

| Champ d’application | Il convient à la production de pièces moulées complexes et à paroi mince, telles que les appareils électroménagers, les produits de quincaillerie, etc | Il est souvent utilisé pour produire des pièces moulées de haute qualité et de haute précision, telles que des pièces automobiles, des pièces aérospatiales, etc |

| Degré d’automatisation | Il est facile de réaliser la mécanisation et la production automatique, et de réduire l’intensité du travail | Une production automatisée peut également être réalisée, mais peut varier en fonction des caractéristiques du processus |

| Coûts de l’équipement | Généralement plus élevé en raison de la nécessité d’un équipement capable de résister à des pressions élevées et à un remplissage à grande vitesse | L’équipement est également plus cher, mais l’équipement peut être plus simple que celui de la coulée à haute pression |

Choisissez LS comme partenaire de confiance

LS Acierest certainement l’un des plus hauts niveaux d’aluminium et de zinc de la ChineFournisseurs de services de fabrication de moulage sous pression. En plus du moulage, nous présentons également des fournisseurs de prototypage, d’outillage, d’usinage et de finition de sol. Nous utilisons essentiellement l’expertise la plus supérieure pour la fabrication de moulage sous pression. NotreService d’usinage CNCfonctionne avec l’une des meilleures expertises et une décennie d’ingénieurs et d’employés qualifiés. Nous fournissons l’une des meilleures solutions de conception et de fabrication d’usinage économique et technique que vous puissiez demander. Voici un aperçu de notreCapacités d’usinage CNC:

- Notre magasin de fraisage CNC intègreMachines CNC 5 axesqui sont extrêmement exacts. Ces machines sont capables d’offrir une tolérance allant jusqu’à 0,005 mm.

- Nous disposons désormais d’une expertise rapide en matière de montage CNC qui garantit un usinage plus rapide et un approvisionnement à temps pour nos acheteurs.

- Notre service d’usinage ne concerne pas seulement les pièces moulées, mais également de nombreux types de pièces en plastique et en acier chromé.

- De supérieurTours CNC et machines EDMDes ponceuses de sols et des trancheuses de fils, nous avons tout ce dont vous avez besoin pour l’usinage dans notre magasin d’usinage.

Foire aux questions

1. Qu’est-ce que la coulée à haute pression ?

Le moulage à haute pression, également connu sous le nom de moulage sous pression ou moulage sous pression, est une technologie de moulage spécialisée. Il remplit la cavité du moule de moulage sous pression avec du métal liquide ou semi-liquide à grande vitesse et à haute pression et la solidifie sous pression, obtenant ainsi une coulée de forme presque nette.La coulée à haute pression est largement utilisée dans la production industrielleen raison de son rendement élevé, de sa haute précision et de sa haute qualité.

2. Comment fonctionne la coulée à haute pression ?

LePrincipe de fonctionnement de la coulée à haute pressionest basé sur le processus de remplissage de métal en fusion à haute pression et à grande vitesse. Plus précisément, lorsque le moule de moulage sous pression est fermé, le poinçon d’injection est réinitialisé à l’orifice de la chambre de pression et la pelle injecte une quantité suffisante de métal liquide surchauffé dans la chambre de pression. Par la suite, le poinçon d’injection démarre le processus d’injection lente, poussant le métal en fusion lentement et régulièrement vers la porte intérieure. Ensuite, le poinçon d’injection démarre le processus d’injection rapide sous l’action du piston d’injection dans le cylindre d’injection, poussant le métal liquide à travers le canal et l’ingestion du moule de moulage sous pression dans la cavité du moule de moulage sous pression à grande vitesse. Une fois que le métal en fusion a rempli la cavité du moule, le poinçon d’injection exerce une pression sur le gâteau de matériau, provoquant le refroidissement et la solidification du métal en fusion sous haute pression. Enfin, le moule est ouvert et le mécanisme d’éjection éjecte la pièce moulée sous pression pour terminer un cycle de moulage sous pression.

3.Quels sont les avantages de la coulée à haute pression ? Quels sont les défis ?

Les avantages de la coulée à haute pression se reflètent principalement dans un rendement élevé, une précision élevée et une qualité élevée. ToutefoisLa coulée à haute pression est également confrontée à certains défis, tels que les coûts élevés des moules, les investissements importants en équipement et les exigences techniques élevées pour les opérateurs. De plus, la coulée à haute pression peut être limitée lors de la coulée de pièces avec des cavités internes complexes, car une pression élevée et un remplissage à grande vitesse peuvent entraîner des gaz et des défauts de coulée.

4.In quels domaines la coulée haute pression est-elle utilisée ?

La coulée à haute pression est largement utilisée dans les domaines de la production industrielleAérospatiale : La coulée à haute pression peut fabriquer des pièces aérospatiales légères et à haute résistance et répondre à la demande de matériaux haute performance dans le domaine aérospatial. Fabrication automobile : La coulée à haute pression est utilisée dans la construction automobile pour produire des carters de moteur et de transmission, des carters d’huile et d’autres pièces automobiles afin d’améliorer l’efficacité et la qualité de la production de pièces. Fabrication de machines : La coulée à haute pression peut fabriquer diverses pièces mécaniques, telles que des couvercles d’extrémité de moteur, des carters de compresseur, etc., pour améliorer l’efficacité de la production et réduire les coûts de main-d’œuvre.

Résumé

En tant qu’outil efficace,Technologie de moulage de haute précision et de haute qualité, la coulée à haute pression a de larges perspectives d’application dans le domaine de la production industrielle. Avec l’avancement continu de la technologie et l’optimisation continue des processus, la coulée à haute pression jouera un rôle important dans davantage de domaines, fournissant un soutien solide aux entreprises pour améliorer l’efficacité de la production, réduire les coûts de fabrication et améliorer la qualité des produits.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.LSne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe LS

LS est une entreprise leader de l’industriespécialisée dans les solutions de fabrication sur mesure. Avec plus de 20 ans d’expérience au service de plus de 5 000 clients, nous nous concentrons sur la haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage métal,et d’autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d’usinage 5 axes avancés et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu’il s’agisse d’une production à faible volume ou d’une personnalisation à grande échelle, nous pouvons répondre à vos besoins avec une livraison aussi rapide que 24 heures. ChoisirTechnologie LSc’est faire le choix de l’efficacité, de la qualité et du professionnalisme.

Pour en savoir plus, veuillez consulter notre site Web :www.lsrpf.com