Usinage CNC, c’est-à-dire l’usinage par commande numérique par ordinateur, est une technologie de traitement automatisé importante dans la fabrication moderne. Il contrôle le mouvement des machines-outils à l’aide de programmes informatiques pour obtenir un usinage de pièces de haute précision, à haut rendement et de forme complexe. L’usinage CNC a une variété de processus, chacun ayant ses propres caractéristiques uniques et son champ d’application. Cet article vise à conduire les lecteurs dans le monde diversifié de l’usinage CNC et à révéler la richesse des types d’usinage et des caractéristiques de processus qui se cachent derrière. Que ce soit pour les débutants ou les professionnels qui travaillent dans l’industrie manufacturière depuis de nombreuses années, comprendre les différentstypes d’usinage CNCet ses scénarios applicables seront un voyage qui inspire la réflexion et élargit les horizons.

Qu’est-ce que l’usinage CNC ?

L’usinage CNC (commande numérique par ordinateur) est un processus de fabrication qui utilise des machines contrôlées par ordinateur pour enlever de la matière d’une pièce et lui donner la forme souhaitée. En bref, il s’agit d’une méthode de processus avancée qui utilise des informations numériques pour contrôler les machines-outils afin de réaliser l’usinage des pièces. Il brise les limites des méthodes de traitement traditionnelles, intègre parfaitement la sagesse humaine et la puissance des machines, et réalise l’automatisation, l’intelligence et la précision dans le processus de traitement. À l’ère de l’explosion de l’information et des changements technologiques rapides,usinage CNCn’est pas seulement une pierre angulaire importante de l’industrie 4.0, mais aussi un pont entre le passé et l’avenir, la tradition et l’innovation.

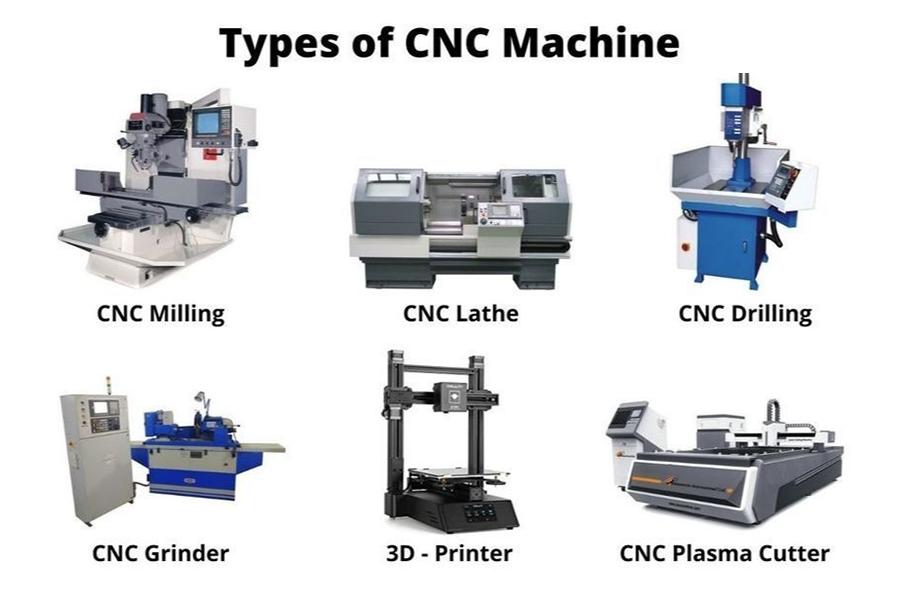

Quels sont les types de machines CNC ?

1. Fraiseuses CNC

Fraiseuses CNCPeut traiter une large gamme de matériaux. Afin d’usiner des pièces de formes complexes et d’une grande précision, ils peuvent ajuster avec précision la position et la trajectoire de mouvement de l’outil. Il est principalement utilisé pour traiter des pièces de formes diverses, telles que des plans, des biseaux, des rainures, des engrenages, des trous, etc.

2. Tours CNC

Les tours CNC fonctionnent en faisant pivoter le matériau de la pièce autour d’un axe central. Des outils de coupe sont ensuite utilisés pour retirer le matériau de la pièce et lui donner la forme souhaitée. Les tours CNC peuvent produire des produits finis plus rapidement et avec une plus grande précision que les tours manuels. Les tours CNC conviennent à divers processus tels que la découpe, le meulage, le surfaçage, le perçage, le tournage, le moletage, etc.

3. Rectifieuses CNC

La rectification de précision utilise un équipement de rectification CNC pour traiter les pièces. En contrôlant avec précision la position et la trajectoire de mouvement de la meule, une précision d’usinage de l’ordre du micron ou même du nanomètre peut être obtenue. UnRectifieuse CNCPeut effectuer plusieurs processus tels que le meulage et le polissage en un seul serrage. , avec des capacités de traitement composite.

4. Routeurs CNC

UnRouteur CNCDécoupez diverses formes et motifs sur des surfaces planes de n’importe quel matériau. Ces machines remplacent plusieurs outils manuels traditionnellement utilisés dans les ateliers de menuiserie et de métallurgie, tels que les machines-outils d’alésage, les scies à panneaux et les toupilleuses.

5. Machines de découpe plasma CNC

La machine de découpe plasma CNC utilise un arc plasma à haute température (généré par une décharge à haute fréquence entre l’électrode et la pièce) pour fondre et souffler les matériaux métalliques afin d’obtenir une coupe efficace. Par conséquent, la pièce à couper doit être faite de matériaux métalliques conducteurs tels que l’acier, l’aluminium, l’acier inoxydable, le cuivre et le laiton. Dans le même temps, leMachine de découpe plasma CNCest équipé d’une torche de coupe haute puissance, qui peut couper des matériaux durs tels que le titane et l’acier. Il est particulièrement adapté à la découpe de tôles épaisses et à l’usinage de formes complexes.

6. Machines à décharge électrique CNC (EDM)

Machines d’électroérosion CNC (EDM)Utilise une décharge électrique par étincelle pour traiter les matériaux conducteurs. Il peut traiter des pièces et des moules de précision tels que des trous profonds, des cavités complexes et des cavités de moule. Il peut être utilisé pour traiter des matériaux fragiles et des matériaux conducteurs, tels que les métaux et les alliages.

7. Perceuse CNC

Machines à diffler CNCPeut positionner et contrôler avec précision le mouvement du foret pour réaliser des opérations de forage de haute précision et de haute efficacité, y compris des trous borgnes, des trous traversants, des fraises et countersinks.it convient au dragage de métaux, de plastiques, de bois et de composites

matériaux.

8. Machine de découpe laser CNC

Une machine-outil qui utilise le contrôle du faisceau laser pour couper des matériaux s’appelle uneMachine de découpe laser CNC. Les lasers sont disponibles en trois variétés différentes : gazeux, liquide et solide. Une source laser à fibre ou CO2 génère le faisceau laser. Il se concentre sur la surface du matériau grâce à un système optique, en le faisant fondre ou en le vaporisant pour obtenir une découpe de haute précision.

Comment fonctionne le processus d’usinage CNC ?

Étape 1 : Conception CAO

Nous avons utilisé un logiciel de CAO (conception assistée par ordinateur) pour effectuer la modélisation tridimensionnelle des composants. En saisissant les informations requises, telles que les paramètres géométriques, les propriétés des matériaux, etc., elles sont converties en données graphiques, puis un ordinateur est utilisé pour générer un dessin d’ingénierie bidimensionnel, et enfin transmise à un traceur pour compléter l’ensemble du processus de conception du produit. Les concepteurs créeront un modèle tridimensionnel de la pièce dans le logiciel de CAO en fonction des besoins et des fonctions spécifiques du produit, et ajouteront tous les éléments de détail nécessaires, tels que les structures de support et les coques.

Étape 2 : Conversion de la CAO en G-Code

Les logiciels de CAO offrent une option ou une fonction d’exportation qui permet aux utilisateurs d’exporter des dessins conçus au format DXF ou dans d’autres formats plus courants. Si vous souhaitez utiliser différents types d’outils de dessin pour la conception, vous devez les convertir en fichiers de données correspondants afin qu’ils puissent être facilement appelés et utilisés. Le logiciel de FAO (fabrication assistée par ordinateur) est spécialement conçu pour générer des fichiers de code G pour les machines-outils CNC. Il peut lire les fichiers DXF de sortie et générer automatiquement des commandes de code G sur l’établi. Le programme de traitement peut également être généré directement par l’ordinateur. Dans l’environnement logiciel de FAO, les utilisateurs doivent sélectionner les outils, les paramètres de coupe (tels que la vitesse de coupe, l’avance, etc.), les trajectoires de coupe, etc. dont ils ont besoin, et générer ces informations dans des fichiers de code G. Ces données sont stockées dans la base de données, puis envoyées au centre d’usinage CNC via le réseau pour traitement. Le code G est un langage de programmation qui peut être compris par les machines-outils CNC. Il contient des instructions de mouvement de la machine-outil, des paramètres de coupe, des trajectoires de coupe et d’autres informations.

Le code G est interprété et exécuté par l’unité de commande de la machine-outil CNC. L’unité de commande guidera chaque composant de la machine-outil (tel que la broche, l’axe d’avance, etc.) pour qu’il se déplace selon la trajectoire prédéfinie et la vitesse selon les commandes du code G. Terminez ensuite la tâche de traitement de découpe des pièces.

Étape 3 : Opérations d’usinage CNC

Tout d’abord, nous devons ajuster divers paramètres de la machine-outil en fonction des exigences de programmation, telles que la méthode de fixation de la pièce, la position de placement de l’outil et la vitesse d’usinage. Après avoir débogué chaque partie de la machine-outil une par une, vous pouvez passer à l’étape suivante. La précision de la configuration de la machine-outil déterminera directement la qualité et l’efficacité du traitement. Deuxièmement, en analysant la structure de la machine-outil, on obtient les relations et les interconnexions relatives entre les composants, on détermine les dimensions de chaque axe et les noms des composants associés, et on dessine des dessins.

Ensuite, la pièce est fixée sur la table de la machine-outil et l’outil approprié est sélectionné pour l’opération de coupe. Afin de s’assurer que l’outil peut traiter des pièces avec précision, l’outil doit être sélectionné correctement et raisonnablement. Lors de la sélection et de l’installation des outils, le matériau, la forme et les besoins spécifiques de traitement de la pièce doivent être pleinement pris en compte. Après avoir analysé la structure et les caractéristiques des pièces, les principes et les méthodes de sélection des outils ont été déterminés.

Enfin, vous devez télécharger le fichier de code G terminé sur l’unité de commande de la machine-outil CNC et démarrer le programme d’usinage correspondant. Après avoir terminé une série d’actions, la machine-outil s’arrête automatiquement et entre dans le cycle suivant. La machine-outil exécutera le processus de traitement automatisé selon les commandes du code G. AvantL’usinage, l’outil doit être positionné de manière à ce que la pièce soit serrée avec précision et maintenue dans une certaine position. L’opérateur a la responsabilité de porter une attention particulière aux conditions de travail de la machine-outil et d’ajuster en temps opportun les paramètres d’usinage si nécessaire pour s’assurer que l’ensemble du processus d’usinage peut se dérouler sans entrave.

Étape 4 : Finition et contrôle de la qualité

Une fois l’usinage grossier terminé, une finition est généralement nécessaire pour améliorer la qualité de surface et la précision de la pièce. La finition peut être effectuée par meulage, meulage, polissage et autres méthodes. Une fois le traitement terminé, la qualité des pièces doit être inspectée. L’inspection peut utiliser des outils et des équipements de mesure pour détecter la taille, la forme et la rugosité de surface afin de vérifier que les pièces répondent aux exigences de conception. Les pièces qui ne répondent pas aux exigences doivent être coupées ou retraitées.

Quelles sont les méthodes d’usinage CNC courantes ?

1. Usinage de fraisage

Usinage par fraisageest le processus d’enlèvement de matière à l’aide d’outils de coupe et est utilisé pour créer des formes géométriques complexes.

- Principe de fonctionnement :Fixez l’ébauche, utilisez une rotation à grande vitesseUsinage en fraiseuseCutter pour découper la forme et les caractéristiques requises sur l’ébauche.

- Application : UsinageLe traitement est largement utilisé dans le traitement des moules, des outils d’inspection, des moules, des surfaces courbes complexes à parois minces, des prothèses artificielles, des lames et d’autres pièces.

- Classification:Le fraisage traditionnel est principalement utilisé pour le fraisage de caractéristiques de forme simples telles que les contours et les fentes ; Les fraiseuses CNC peuvent traiter des formes et des caractéristiques complexes.

- Fonctionnalités:Le fraisage convient à l’usinage de pièces avec des formes telles que des plans, des rainures et des surfaces courbes. Cependant, des vibrations sont facilement générées pendant le traitement, ce qui affecte la qualité du traitement.

2. Usinage au tour

Usinage au tourest le processus d’enlèvement de matière avec un outil de coupe en faisant pivoter la pièce à côté de celle-ci.

- Principe de fonctionnement :Sur le tour, le mouvement de rotation de la pièce et le mouvement linéaire ou incurvé de l’outil sont utilisés pour modifier la forme et la taille de l’ébauche et l’usiner pour répondre aux exigences du dessin.

- Application: Usinage au tourLe traitement est largement utilisé dans la fabrication de machines, l’automobile, l’aérospatiale et d’autres domaines. Il convient pour l’usinage de surfaces rotatives, telles que les surfaces cylindriques internes et externes, les surfaces coniques internes et externes, les extrémités, les rainures, les filetages et les surfaces de formage rotatives, etc.

- Classification:y compris l droitl’usinagefilUsinage au tour, l’usinage au tour conique et le rainurage externe, etc.

- Fonctionnalités: Tour d’usinagea une précision d’usinage et une efficacité de production élevées, mais l’investissement en équipement est important et les exigences de compétence de l’opérateur sont élevées.

3. Usinage de meulage

Usinage de rectificationest une méthode de traitement qui utilise l’effet de coupe d’outils abrasifs pour éliminer les couches excédentaires à la surface de la pièce afin que la qualité de surface de la pièce atteigne les exigences prédéterminées.

- Principe de fonctionnement :Grâce au contact et au mouvement relatif entre l’outil abrasif (tel qu’une meule) et la surface de la pièce, l’action de coupe des grains abrasifs est utilisée pour éliminer l’excès de matière de la surface de la pièce.

- Application:Le meulage est principalement utilisé pour traiter des pièces avec des exigences élevées en matière de rugosité de surface, telles que les roulements, les engrenages, etc.

- Classification:Les formes de traitement de meulage courantes comprennent la rectification cylindrique, la rectification cylindrique interne, la rectification sans centre, la rectification de filetage, la rectification de surface plane de pièce, la rectification de surface de formage, etc.

- Fonctionnalités:Le meulage peut atteindre une précision de traitement élevée et une qualité de surface, mais l’efficacité de traitement est relativement faible.

4. Perçage

Le forage est l’une des opérations courantes dansUsinage CNCet est utilisé pour créer des trous de haute précision.

- Principe de fonctionnement :Le foret rotatif exerce une pression sur la pièce et le tranchant du foret est utilisé pour enlever de la matière et former un trou.

- Application:Les opérations de forage sont largement utilisées dans la fabrication de machines, l’automobile, l’aérospatiale et d’autres domaines pour traiter diverses pièces de trous.

- Classification:y compris le forage, l’alésage, l’alésage, le forage, etc.

- Fonctionnalités:Les opérations de forage ont une précision de traitement et une efficacité de production élevées, mais l’investissement en équipement est important et les exigences en matière de compétences de l’opérateur sont élevées.

Quels sont les avantages de l’usinage CNC ?

| Avantages | Description |

| Haute précision | Grâce au contrôle de la programmation informatique, une précision de traitement au micron est atteinte, la qualité du produit est améliorée et le taux de rebut est réduit. |

| Haute efficacité | Traitement automatisé, réduisant les interventions manuelles, effectuant plusieurs tâches de traitement en même temps et raccourcissant le cycle de production. |

| Flexibilité | Adaptez-vous aux besoins de traitement de différents matériaux et formes, et modifiez et ajustez rapidement le plan de traitement en fonction des exigences de conception |

| Stabilité et fiabilité | Le contrôle par ordinateur élimine l’influence des facteurs humains et la technologie de détection automatisée pour assurer la stabilité et la fiabilité des machines-outils. |

| Adaptabilité des matériaux | Convient pour le métal, le plastique, la céramique et d’autres matériaux, améliorant l’utilisation des matériaux et économisant les ressources |

| Facile à intégrer | Intégrez-le facilement dans les lignes de production automatisées et travaillez avec d’autres équipements automatisés pour obtenir une production efficace |

| Économiser de la main-d’œuvre | Réduire les besoins en main-d’œuvre et les coûts de main-d’œuvre. Un seul opérateur peut faire fonctionner plusieurs machines-outils en même temps. |

| Réduire les coûts | Une précision et une efficacité élevées réduisent les taux de rebut et les coûts de production, et améliorent les avantages économiques de l’entreprise. |

Comment choisir la bonne machine CNC pour votre projet ?

- exigences du produit :LeMachine CNCVos besoins dépendent principalement du travail effectué. Pour les articles simples, unTour CNCou une fraiseuse à 3 axes peut suffire. Cependant, à mesure que la complexité augmente, il devient moins coûteux d’avoir des machines capables de fabriquer la plupart des pièces en une seule configuration. Les meilleures machines pour ce type de travail sont les machines CNC à cinq axes.

- Comprendre les besoins en énergie : Ces machines nécessitent beaucoup d’énergie et utilisent souvent une alimentation triphasée pour des performances optimales. Par conséquent, il est essentiel de s’assurer que le bâtiment reçoit suffisamment d’énergie pour faire fonctionner le nouvel équipement. Il est également utile de vérifier votre consommation actuelle d’électricité. Une installation peut disposer d’une alimentation électrique adéquate lorsque toutes les machines existantes fonctionnent, mais l’ajout d’une nouvelle CNC peut consommer plus d’énergie que ce qui est disponible.

- Matériaux de traitement :Lors du choix d’une machine CNC, le type de matériau à usiner est un facteur qui doit être pris en compte. La machine doit être suffisamment solide pour usiner des pièces de précision en carbure. Pour les matériaux plus tendres, tels que l’acier doux, envisagez d’utiliser des machines de précision capables de maintenir les tolérances nécessaires.

- Coût et retour sur investissement :Choisissez une machine-outil CNC rentable en fonction de votre budget et de vos besoins de traitement. Évaluez les coûts d’exploitation tels que la consommation d’énergie, la consommation d’outils et les coûts d’entretien des machines-outils. Considérez dans quelle mesure la machine-outil améliore l’efficacité de la production et les avantages économiques qu’elle apporte.

Pourquoi choisir les services d’usinage CNC personnalisés de Longsheng ?

En choisissant notre précisionFabricant d’usinage CNC,Vous recevrez des pièces personnalisées de haute qualité, une livraison rapide et des prix compétitifs. Nous coopérerons avec vous pour fournir d’excellentes solutions d’usinage CNC pour votre projet.

- Usinage multi-matériaux : Nous avons la capacité de gérer plusieurs matériaux et nous pouvons fournir des solutions professionnelles, quel que soit le matériau des pièces cnc que vous devez traiter.

- Services personnalisés :Fournir des solutions personnalisées basées sur les exigences de conception et les spécifications du client pour s’assurer que les pièces CNC répondent à leurs besoins uniques.

- Prix compétitifs : Nous proposons des prix compétitifs et des solutions rentables pour garantir que les clients obtiennent le meilleur avantage en matière de contrôle des coûts.

- Livraison rapide : Nous disposons de processus de production efficaces et de plans de production flexibles, ce qui nous permet de livrer les commandes des clients en temps opportun et de répondre aux besoins urgents des projets.

Foire aux questions

1. Quels sont les types de machines CNC ?

Il existe de nombreux types de machines-outils CNC selon différentes normes de classification. Les types courants de machines-outils CNC comprennent les fraiseuses CNC, les tours CNC, les meuleuses CNC et les routeurs CNC, la machine de découpe plasma CNC, la machine à décharge électrique CNC (EDM), etc.

2.Combien de types de programmes CNC existe-t-il ?

Les programmes CNC comprennent principalement (1) Programmation manuelle : Il s’agit d’une méthode de base adaptée aux opérations simples ou traditionnelles des machines-outils CNC. L’opérateur doit avoir une compréhension approfondie des caractéristiques de la machine-outil, des paramètres de coupe, du code G et du code M, etc. Cela se fait généralement par codage manuel, de la définition de l’origine et de la sélection de l’outil à l’écriture de la trajectoire de coupe.(2) Programmation logicielle FAO : C’est la méthode préférée de la programmation CNC moderne. À l’aide d’un logiciel de FAO, les modèles de pièces et les codes CNC peuvent être conçus via une interface graphique sans qu’il soit nécessaire d’écrire des codes manuellement. Il améliore l’efficacité de la programmation, réduit les risques d’erreurs et permet des géométries et des stratégies d’usinage plus complexes.(3)Programmation paramétrique : représente une technologie de pointe dans le domaine de la programmation CNC. Utilisez des variables et des instructions logiques pour créer des modèles de code réutilisables. Les programmeurs peuvent concevoir des programmes basés sur des caractéristiques communes entre des pièces similaires et s’adapter aux différentes exigences de traitement en modifiant simplement les paramètres.

3. Quelle est la classification du processus d’usinage CNC ?

La technologie d’usinage CNC comprend principalement (1) Le fraisage est le processus d’enlèvement de matière à l’aide d’outils de coupe et est utilisé pour créer des formes géométriques complexes.(2) Le tournage est le processus d’enlèvement de matière avec un outil de coupe en faisant pivoter la pièce à côté de celle-ci.(3) Le meulage est une méthode de traitement qui utilise l’effet de coupe d’outils abrasifs pour éliminer les couches en excès à la surface de la pièce afin que la qualité de surface de la pièce atteigne prédéterminée (4) Le perçage est l’une des opérations courantes dans l’usinage CNC et est utilisé pour créer des trous de haute précision.

4.Quels sont les trois types de processus d’usinage ?

(1) Coupe : Coupez la pièce avec un outil pour enlever l’excès de matériau et obtenir des pièces de la forme et de la taille requises. Tels que le tournage, le fraisage, le perçage, etc. (2) Traitement de formage : Déformation plastique de la pièce à travers le moule ou la pression pour obtenir des pièces de la forme et de la taille requises. Tels que l’emboutissage, le forgeage, l’extrusion, etc. (3) Traitement spécial : Une méthode de traitement qui utilise de l’énergie physique ou chimique telle que l’électricité, le magnétisme, la lumière et la chaleur pour effectuer une coupe ou un enlèvement de matière non traditionnel sur la pièce. Tels que l’EDM, le traitement laser, le traitement par ultrasons, etc.

Résumé

La technologie d’usinage CNC occupe une place importante dans la fabrication moderne. Avec sa haute précision, son efficacité et sa flexibilité, il est largement utilisé dans l’aérospatiale, la construction automobile, les équipements médicaux, la fabrication de moules et d’autres domaines. Avec l’avancement continu de la technologie, l’usinage CNC continuera de se développer, poussant l’industrie manufacturière vers une direction plus intelligente, automatisée et efficace. La compréhension et la maîtrise de la technologie d’usinage CNC peuvent non seulement améliorer la compétitivité des entreprises, mais également promouvoir le progrès global de l’industrie manufacturière.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.LSne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. Il est de la responsabilité de l’acheteur qui demande un devis pour les pièces de déterminer les exigences spécifiques pour ces pièces.N’hésitez pas à nous contacter pour plus d’informations.

L’équipe de Longsheng

Cet article a été écrit par plusieurs contributeurs de LS. LS est une ressource de premier plan dans le secteur manufacturier, avecUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage du métal, et plus encore.