En tant que processus de fabrication important,La fabrication de tôles est largement utilisée dans l’aérospatiale, de l’automobile, de la construction et de la fabrication d’appareils ménagers. Dans le processus de fabrication de la tôle, la maîtrise des principales considérations de conception et d’ingénierie est essentielle pour améliorer la qualité du produit, réduire les coûts de fabrication et garantir l’efficacité de la production. Cet article se concentrera surPrincipales considérations de conception et d’ingénierie dans la fabrication de tôles.

Qu’est-ce que la fabrication de tôles ?

La fabrication de tôles est un processus de traitement et de formage des métaux. Elle utilise principalement des matériaux en tôle d’une épaisseur inférieure à 6 mm pour produire des pièces, des composants ou des pièces structurelles à traversune série de procédés de fabrication à froid (tels que la découpe, le pliage, l’estampage, le soudage, le traitement de surface, etc.). Les produits en tôle sont largement utilisés dans les automobiles, l’aérospatiale, les équipements électroniques, la construction, les équipements médicaux, les communications, les appareils électroniques et d’autres domaines, tels que les boîtiers de voiture, les boîtiers d’ordinateur, les pièces métalliques de téléphone portable, etc.

Comment fonctionne le processus de fabrication de la tôle ?

Étape 1 : Conception et prototypage à l’aide d’un logiciel de CAO

Utilisez un logiciel de conception assistée par ordinateur (CAO) pour effectuer la conception détaillée de pièces en tôle en fonction des besoins du client et des exigences du projet. La taille, la forme, le matériau, l’épaisseur et les exigences de traitement et d’assemblage ultérieurs des pièces en tôle doivent être pris en compte au cours du processus de conception.

Vérifiez et modifiez la conception viaTechnologie de prototypage rapide(comme l’impression 3D) ou des modèles faits à la main pour s’assurer que le design répond aux besoins réels.

Étape 2 : Sélectionner les matériaux en fonction des exigences du projet

Sélectionnez le matériau approprié parmi une variété de matériaux en tôleen fonction des exigences du projet. Les matériaux en tôle courants comprennent les tôles laminées à froid, les tôles d’acier galvanisé, l’acier inoxydable, l’aluminium, etc. Lors de la sélection des matériaux, des facteurs tels que la résistance des matériaux, la résistance à la corrosion, les performances de traitement et le coût doivent être pris en compte. Après avoir déterminé les matériaux, procédez à l’approvisionnement en matériaux. S’assurer que les matériaux achetés répondent aux exigences de conception et qu’ils disposent des documents de certification de qualité correspondants.

Étape 3 : Coupez, pliez et façonnez le métal en forme

Utilisez des équipements tels queDécoupeuses laser, cisailles ou poinçons pour effectuer des coupes précises de matériaux. La précision de coupe et la qualité des bords doivent être assurées pendant le processus de coupe. Ensuite, des équipements tels qu’une plieuse, une rouleuse de plaques ou un moule sont utilisés pour plier et façonner le matériau coupé. Pendant le processus de moulage, l’angle de courbure, le rayon de courbure et la précision de formage doivent être contrôlés.

Étape 4 : Souder et assembler les pièces

Utilisez des équipements de soudage (tels que le soudage TIG, le soudage MIG, le soudage par résistance, etc.) pour souder des pièces en tôle. Au cours de laProcédé de soudage, la qualité des cordons de soudure, la résistance du soudage et le contrôle de la déformation du soudage doivent être assurés. Assemblez les pièces soudées pour former une pièce complète en tôle. Au cours du processus d’assemblage, il est nécessaire de s’assurer de la précision de l’ajustement et de la qualité de l’assemblage entre les pièces.

Étape 5 : Opérations de finition telles que la peinture, le revêtement en poudre et le polissage

Traitement de surface de pièces en tôle, tel que le sablage, l’élimination de la rouille, le décapage, etc.,pour améliorer la qualité de surface et l’adhérence. Les pièces en tôle sont peintes ou revêtues de poudre selon les exigences du client. La peinture et le revêtement en poudre peuvent protéger les pièces en tôle de la corrosion et de l’usure tout en améliorant l’esthétique. Polir et poncer les pièces en tôle pour améliorer la finition de surface et la brillance.

Quels sont les principaux facteurs à prendre en compte dans la fabrication de tôles ?

1. Sélection des matériaux

Dans la tôlerie, le choix des matériaux est crucial, car les différents matériaux métalliques ont des propriétés physiques et chimiques différentes, qui affectent directement le choix de la technologie de traitement et les performances du produit final. Voici quelques matériaux couramment utilisés et leurs caractéristiques :

- Plaque d’aluminium :L’aluminium est un métal léger blanc argenté avec une bonne conductivité thermique, une conductivité électrique et une ductilité, une faible densité, un poids léger et une bonne résistance à la corrosion. Par conséquent, les feuilles d’aluminium sont souvent utilisées dans des applications qui nécessitent une réduction de poids et une résistance à la corrosion, telles que l’aérospatiale, l’automobile, la marine et d’autres domaines.

- Tôle galvanisée :La tôle galvanisée est une tôle qui est plaquée d’une couche de zinc à la surface de la plaque d’acier pour améliorer sa résistance à la corrosion et sa durée de vie. La tôle galvanisée est divisée en tôle galvanisée à chaud et en tôle électro-galvanisée, parmi lesquelles la tôle galvanisée à chaud a une bonne résistance à la corrosion et une résistance élevée, et convient à une utilisation dans des environnements difficiles ; La tôle électrozinguée a une bonne brillance de surface et de bonnes performances de traitement, et convient aux occasions avec des exigences élevées en matière de qualité de surface.

- Inox:L’acier inoxydable est un alliage d’acier spécial qui présente une excellente résistance à la corrosion et aux températures élevées. En raison de sa dureté élevée et de sa bonne ténacité, il est largement utilisé dans l’industrie. Il se caractérise par sa robustesse, sa rentabilité et sa relative facilité de traitement et de soudage. En raison de la large gamme d’applications dans l’industrie, l’acier inoxydable est également connu comme le « roi des métaux ». L’acier inoxydable est souvent utilisé dans des articles qui nécessitent une résistance à la corrosion et un nettoyage, tels que les équipements de manipulation des aliments et les dispositifs médicaux.

- Acier au carbone :Il s’agit d’un type d’acier qui est principalement composé de carbone. Selon la différence de teneur en carbone, il peut être classé en acier à faible teneur en carbone, acier à teneur moyenne en carbone et acier à haute teneur en carbone. L’acier à faible teneur en carbone peut être divisé en deux types : l’acier au carbone ordinaire et l’acier faiblement allié. L’acier au carbone a été largement utilisé dans de nombreux domaines tels que les machines et la construction en raison de ses avantages de résistance élevée et de faible coût.

2. Tableau d’épaisseur et de jauge

Les dessins techniques de la tôle peuvent être utilisés pour déterminer l’épaisseur de la tôle, ce qui a un impact significatif sur les techniques de traitement et les performances du produit final. Pour les entreprises de construction automobile, afin d’assurer la qualité et la durée de vie des pièces, elles utilisent généralement différents matériaux pour fabriquer des pièces en tôle afin d’obtenir des effets de design. Généralement, plus la feuille est épaisse, plus elle est solide et rigide, mais cela signifie également que la difficulté et le coût de traitement augmenteront. De plus, pour certaines pièces spécifiques, l’épaisseur de la plaque et la précision dimensionnelle sont mutuellement restrictives. Par conséquent, lors de la décision de l’épaisseur de la carte, les exigences fonctionnelles du produit et le processus de fabrication doivent être pris en compte de manière exhaustive. De plus, les dessins de spécification peuvent également montrer des détails tels que la taille et la forme spécifiques de la carte, ce qui est très utile pour formuler des plans de traitement et de production.

3. Finitions de surface et revêtements

Afin d’améliorer la durabilité du panneau et d’améliorer sa qualité d’aspect,Le traitement de surface et le revêtement sont particulièrement critiques. Afin de garantir de bonnes performances du produit, des mesures techniques appropriées doivent être adoptées au cours du processus de conception et de fabrication afin de contrôler les propriétés de surface et d’éviter les dommages à la surface. Vous trouverez ci-dessous plusieurs traitements de surface et technologies de revêtement courants :

(1) Galvanisation :La galvanisation est une méthode anticorrosion couramment utilisée pour améliorer la résistance à la corrosion de la plaque d’acier en la recouvrant d’une couche de zinc sur la surface. La couche galvanisée peut protéger la plaque d’acier de l’oxydation, de la corrosion, etc., et prolonger la durée de vie.

(2) Pulvérisation :La pulvérisation est un procédé de revêtement qui fait adhérer la peinture de type poudre à la surface de travail par décharge corona. Après la pulvérisation, un revêtement uniforme, plat et lisse peut être formé, ce qui améliore la durabilité et la qualité de l’apparence de la plaque. Dans le même temps, la pulvérisation peut également choisir différentes couleurs et textures en fonction des besoins pour répondre à différentes exigences de décoration.

(3) Oxydation :L’oxydation est une méthode de traitement de surface qui forme un film protecteur à la surface d’un métal. Grâce au traitement d’oxydation, un film d’oxyde dense peut se former à la surface du métal, ce qui améliore sa résistance à la corrosion et à l’usure.

(4) Autres méthodes de traitement :En plus de la galvanisation, de la pulvérisation et de l’oxydation, des méthodes de traitement de surface telles que la galvanoplastie, l’électrophorèse et le moulage par immersion peuvent également être utilisées pour améliorer la durabilité et la qualité de l’apparence de la plaque. Ces méthodes peuvent être sélectionnées et appliquées en fonction des besoins spécifiques.

Quelles sont les considérations essentielles en matière de conception pour les pièces en tôle ?

1. Rayon de pliage et pliage de la tôle

- Rayon de courbure :La taille du rayon de courbure a un impact important sur la qualité de formage et la résistance des pièces en tôle. Un rayon de pliage trop petit peut provoquer la fissuration du matériau pendant le processus de pliage, tandis qu’un rayon de pliage trop grand peut augmenter la taille et le poids de la pièce. Au cours du processus de conception, le rayon de courbure approprié doit être sélectionné en fonction du type de matériau, de l’épaisseur et de la résistance requise.

- Cintrage de tôles :Le pliage est un processus courant dans l’usinage de la tôle, grâce auquel diverses formes et structures requises peuvent être formées. Lors de la conception d’une tôle pliée, des facteurs tels que la direction de pliage, l’angle et la précision dimensionnelle après le pliage doivent être pris en compte.

2. Tolérance de pliage et facteur K

- Tolérance de flexion :La tolérance de flexion fait référence à la longueur supplémentaireréservé pour compenser la déformation de la matière lors du pliage. En calculant la tolérance de pliage, vous pouvez vous assurer que la précision dimensionnelle de la pièce après pliage répond aux exigences de conception.

- Facteur K :Le facteur K est une constante empirique utilisée pour décrire la position de la ligne neutre d’un matériau lors du pliage. La taille du facteur K dépend de facteurs tels que le type de matériau, l’épaisseur et la méthode de pliage. En comprenant les facteurs d’influence et les méthodes de calcul du facteur K, leDéformation par flexion de pièces en tôlepeut être mieux contrôlé et la qualité de formage améliorée.

3. Tolérance et ajustement

- Tolérance:La tolérance fait référence à la plage de variation admissible des dimensions d’une pièce. Lors de la conception de pièces en tôle, une plage de tolérance raisonnable doit être définie en fonction des exigences d’utilisation et d’assemblage de la pièce. Une tolérance trop grande peut entraîner un mauvais ajustement entre les pièces, ce qui affecte la précision et les performances de l’assemblage ; Une tolérance trop faible peut augmenter la difficulté et le coût de traitement.

- Convenir: l’ajustement fait référence à la position relative et à la connexion entre les pièces. Au cours du processus de conception, les exigences d’ajustement et de précision entre les pièces doivent être prises en compte pour s’assurer que les pièces assemblées peuvent fonctionner correctement.

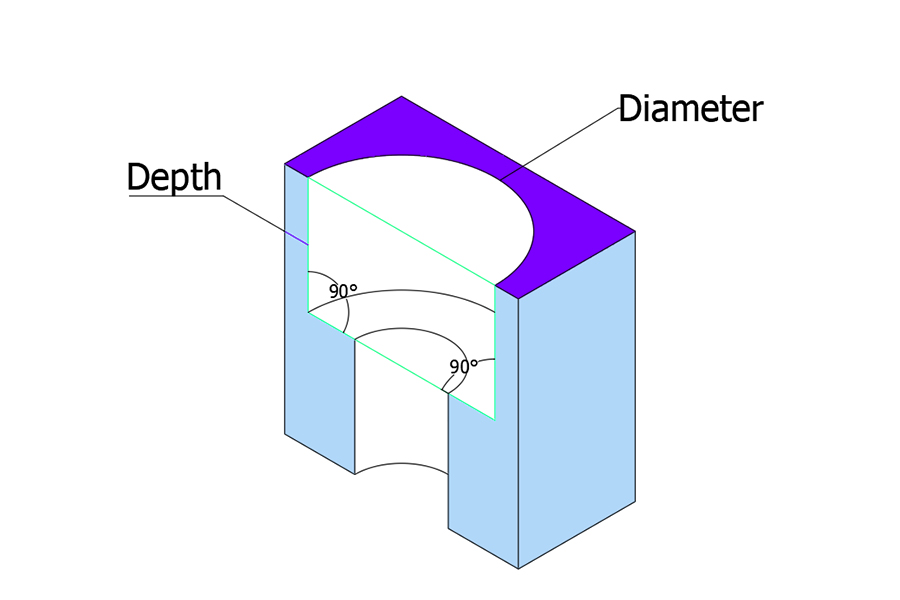

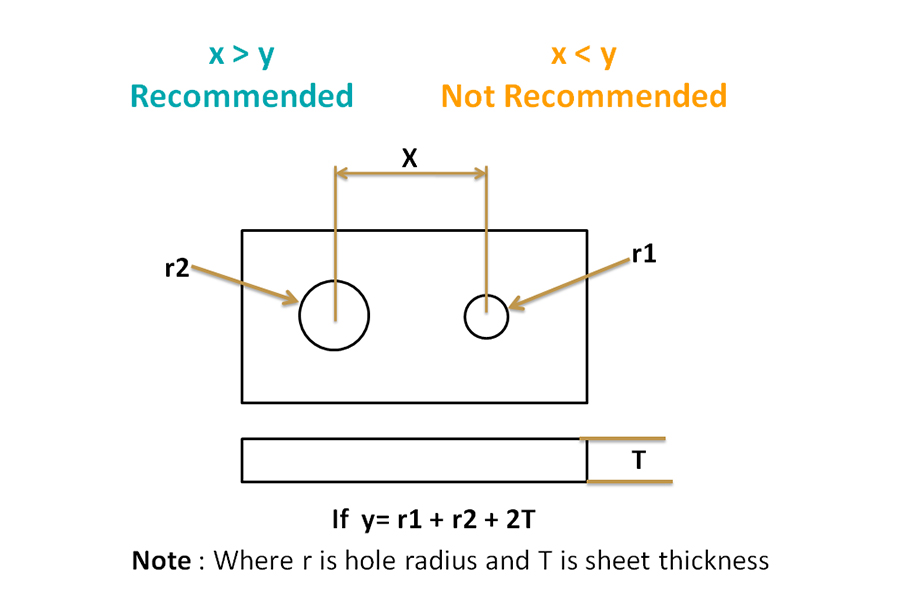

4. Placement des trous et des fentes

- Placement des trous :La position des trous a un impact important sur la résistance structurelle et la précision d’assemblage des pièces en tôle. Pendant le processus de conception, évitez de concevoir des trous près de la zone de pliage pour éviter que les trous ne se déforment ou ne se cassent pendant le processus de pliage. Dans le même temps, la distance et la disposition entre les trous doivent également être prises en compte pour garantir la résistance structurelle et la précision d’assemblage des pièces.

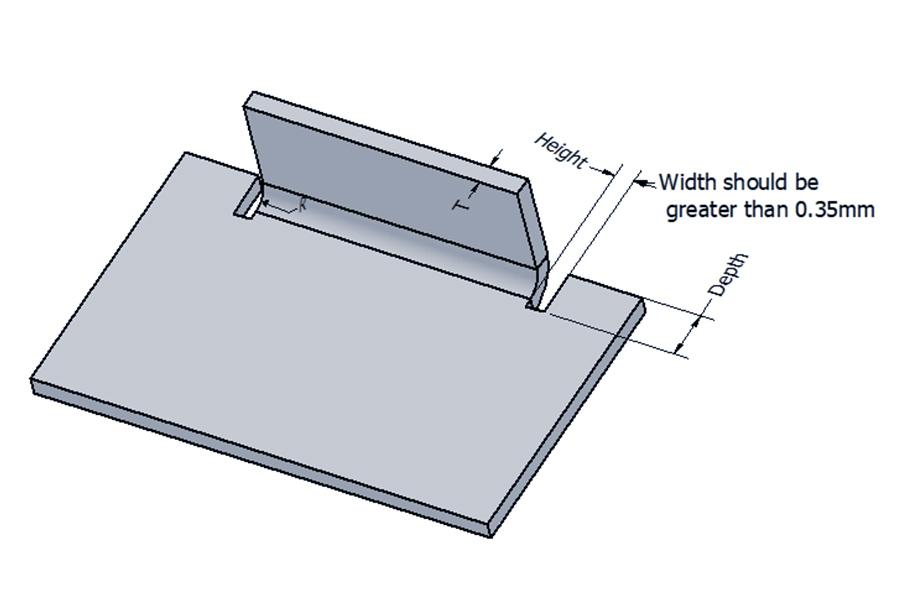

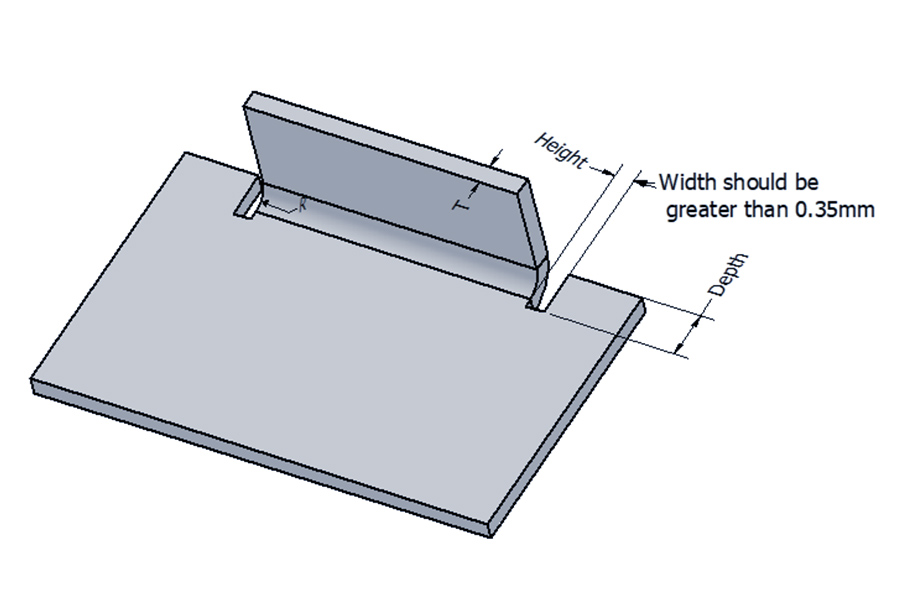

- Placement de la fente: La conception de la fente doit également tenir compte de l’impact de son emplacement sur la pièce. Comme pour les trous, évitez de concevoir des fentes près de la zone de pliage pour éviter que la fente ne se déforme ou ne s’endommage pendant le processus de pliage.

Comment garantir l’intégrité structurelle et la fonctionnalité de la conception de tôles ?

1. Caractéristiques de raidissement

(1) Conception du renfort :L’augmentation de l’épaisseur et de la hauteur de la plaque, ainsi que de la zone de coupe transversale, est la méthode de base pour améliorer la rigidité des pièces en tôle. L’utilisation de matériaux à haute résistance, à haute ténacité et à faible module, tels que l’acier faiblement allié à haute résistance, l’alliage d’aluminium, l’alliage de magnésium, etc., peut améliorer considérablement la résistance et la stabilité des composants. L’ajout de raidisseurs ou de cornières aux extrémités de liaison des pièces en tôle peut encore améliorer la force de support.

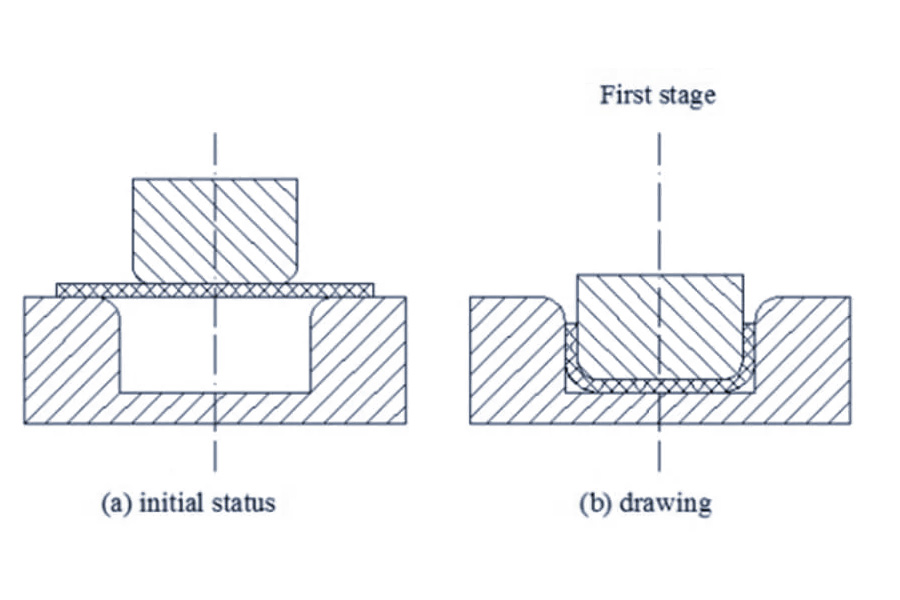

(2) Mesures d’amélioration de la rigidité :Grâce au formage à chaud, au formage à froid, au forgeage, à la trempe et à d’autres processus, le grain du matériau est plus fin, afin d’améliorer la résistance et la ténacité. Assurer l’uniformité du matériau pendant le processus de traitement et éviter les étirements et les étirements excessifsPliage pour réduire la déformation et les défauts.

2. Minimiser la concentration du stress

(1)Réduire la concentration du stress :La concentration des contraintes est la principale cause de fragilité, de déformation et de déplacement locaux des pièces en tôle. Lors de la conception, les angles vifs et les changements de forme excessifs doivent être évités pour réduire le risque de concentration des contraintes. Optimisez les rayons des coins intérieurs et extérieurs pour rendre les coins plus lisses, ce qui aide à disperser le stress et à réduire la concentration.

(2)Méthode d’analyse par éléments finis :En utilisant la méthode d’analyse par éléments finis pour simuler et analyser les pièces en tôle, nous pouvons prédire d’éventuelles fractures locales, plis de surface, amincissement local et autres défauts de production, guidant ainsi l’optimisation de la conception. En optimisant le modèle, la rigidité, la résistance et la modalité des pièces en tôle peuvent être encore améliorées, et l’impact de la concentration des contraintes peut être réduit.

3. Traitements des bords et des coins

(1)Traitements des bords: Lorsque vous travaillez avec de la tôle, il est essentiel de garder les coins aussi fermés que possible. Cela permet de réduire la quantité de travail de soudage et de remplissage nécessaire, améliorant ainsi l’efficacité de la production et la qualité du produit. La fermeture d’angle peut également réduire la concentration des contraintes et améliorer la résistance et la stabilité des pièces en tôle.

(2)Traitements d’angle: L’activation de la fonction de traitement des coins dans le logiciel de conception peut rendre les coins plus matériels et la forme plus proche de 90 degrés, améliorant ainsi la résistance et la stabilité des coins. Choisissez de manière flexible d’activer ou non la fonction d’usinage des coins en fonction des matériaux utilisés, des machines de fabrication et des exigences du processus.

4. Utilisation de brides et de languettes

(1)Augmenter la structure de support :L’introduction de brides et de saillies dans la conception peut augmenter la structure de support des pièces en tôle et améliorer la résistance et la stabilité globales. Les brides et les languettes peuvent également être utilisées comme composants de connexion et de fixation, améliorant ainsi la précision du positionnement des composants lors de l’assemblage.

(2)Optimiser l’efficacité de l’assemblage :Les brides et les languettes doivent être conçues dans un souci de facilité et d’efficacité. Une bonne disposition de la bride et de la languette peut simplifier le processus d’assemblage et réduire le temps et les coûts d’assemblage.

Longsheng : votre entreprise de conception de fabrication de tôles de confiance

À Longsheng, nous sommes non seulement compétents dans les différentes compétences mentionnées ci-dessus, mais nous disposons d’une équipe technique professionnelle qui peut fournir des services de fabrication de tôles de premier plan pour fabriquer des pièces de haute qualité pour vous à des prix très compétitifs. En tant qu’entreprise certifiée ISO 9001:2015, nous nous concentrons sur la construction d’un système de gestion de la qualité pour fournir à nos clients un service fiable.

Notre équipe d’experts a l’expérience nécessaire pour effectuer des analyses DfM (Design for Manufacturability) afin d’améliorer votre conception. Nous ne sommes pas seulement un fabricant, mais aussi un partenaire, engagé à fournir un soutien complet et des conseils professionnels à nos clients pour garantir que la conception peut réduire les coûts de fabrication tout en répondant à des normes de qualité élevées.

Si vous avez un modèle de conception qui doit être fabriqué, veuillez le télécharger immédiatement et nousvous fournira un devis immédiat. Choisissez Longsheng, choisissez un partenaire de fabrication de tôles de qualité, de haut niveau technique et rentable, laissez-nous travailler ensemble pour créer des pièces exceptionnelles pour votre projet afin d’obtenir un plus grand succès.

Foire aux questions

1. Quels types de matériaux sont les meilleurs pour la fabrication de tôles ?

CommunémentMatériaux utilisés pour la fabrication de tôlescomprennent les tôles d’acier laminées à froid, les tôles d’acier laminées à froid électrozinguées, les tôles d’acier galvanisées à chaud, les tôles revêtues d’aluminium zingué, les tôles d’acier inoxydable, les tôles d’aluminium inoxydables, les tôles d’alliage d’aluminium, le cuivre et le laiton, etc. Lors de la sélection des matériaux, des considérations globales doivent être prises en compte en fonction de facteurs tels que les exigences fonctionnelles du produit, l’environnement d’utilisation et le budget des coûts.

2.Comment choisir le bon rayon de courbure pour ma conception ?

Choisir le bonRayon de courbure pour une conception de tôleNécessite plusieurs facteurs à prendre en compte, notamment l’épaisseur du matériau, la pression de la presse plieuse et la largeur de la rainure de la matrice sous la matrice de pliage. En général, lorsque l’épaisseur de la tôle est inférieure à 6 mm, le rayon intérieur de la pliage de la tôle peut être directement déterminé par l’épaisseur de la tôle. Lorsque l’épaisseur de la plaque est supérieure à 6 mm et inférieure à 12 mm, le rayon de courbure de la plaque est généralement de 1,25 à 1,5 fois l’épaisseur de la plaque. Lorsque l’épaisseur de la plaque est supérieure à 12 mm, le rayon de courbure de la plaque est généralement de 2 à 3 fois l’épaisseur de la plaque. La largeur de la rainure de la matrice sous la matrice de pliage a une certaine relation avec la taille du rayon de courbure. Plus la largeur de la rainure est petite, plus le rayon de courbure est petit ; Plus la largeur de la rainure est grande, plus le rayon de courbure est grand.

3.Quelles sont les erreurs courantes à éviter dans la conception de tôles ?

DansConception de tôle, les principales erreurs courantes à éviter sont les suivantes : (1) Évitez de placer des trous, des languettes et d’autres éléments trop près de la ligne de pliage pour éviter la déformation ou les dommages pendant le processus de pliage. Il est recommandé de suivre la règle des 4T, qui consiste à garder toutes les caractéristiques à au moins quatre fois l’épaisseur du matériau à l’écart de la ligne de pliage. (2) Lors de la conception, la résistance du matériau et sa facilité de pliage doivent être prises en compte. Par exemple, les matériaux plus résistants peuvent nécessiter un rayon de courbure plus grand ou un processus de pliage plus complexe.(3) Assurez-vous que les exigences de soudage sont pratiques et évitez les situations difficiles à utiliser telles que le soudage dans une boîte fermée. Il est recommandé de concevoir de manière à ce que toutes les soudures soient effectuées à l’extérieur de la pièce. (4) L’acier utilisé dans des environnements corrosifs doit prendre en compte une protection anti-corrosion, comme le choix d’un métal galvanisé ou allié avec un revêtement de zinc protecteur.

4.Comment puis-je réduire les coûts dans la fabrication de tôles ?

Par une sélection raisonnée des matériaux, l’optimisation du processus de production, l’amélioration de l’efficacité de la production, l’organisation raisonnable des plans de production et la maîtrise des coûts de maintenance des équipements, etc.,Les coûts de fabrication de la tôle peuvent être réduits efficacement.

Résumé

Principales considérations de conception et d’ingénierie dans la fabrication de tôlesDe la sélection des matériaux à l’usinage, de la conception de la résistance aux détails. Ce n’est qu’en tenant compte de ces facteurs que l’on peut parvenir à une fabrication efficace, économique et fiable de pièces en tôle. Les concepteurs et les ingénieurs en tôlerie doivent continuer à apprendre et à maîtriser les nouvelles technologies et les nouveaux processus pour répondre aux besoins changeants du marché et aux exigences des clients.

Démenti

Le contenu de cette page est fourni à titre indicatif seulement.Longshengne fait aucune déclaration ou garantie expresse ou implicite quant à l’exactitude, l’exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristique de conception spécifique, qualité des matériaux, type ou fabrication ne doit être déduit de ce qu’un fournisseur ou un fabricant tiers fournira par le biais du réseau Longsheng. C’est la responsabilité de l’acheteurRecherche d’un devis pour des piècesdéterminer les exigences spécifiques applicables à ces pièces.S’il vous plaîtContactez-nouspour en savoir plusInformation.

L’équipe de Longsheng

Cet article a été écrit par plusieurs contributeurs de Longsheng. Longsheng est une ressource de premier plan dans le secteur manufacturier, avecUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,emboutissage du métal, et plus encore.