L'engrenage, en tant qu'élément central de latransmission mécanique, est largement utiliséen voiture etéquipement industrielpar un engrènement précis des dents pour transmettre puissance et mouvement.La méthode de fabrication affecte directement la durabilité, le contrôle du bruit et l'efficacité de la transmission du produit.Le moulage de précision convient à laproduction à grande échelle et à faible coût, tandis que l'usinage CNC permet d'obtenir des formes complexes et une grande précision.Grâce aux progrès de l'impression 3D, les limites de la conception d'engrenages légers et personnalisés sont redéfinies.

La création d'engrenages nécessite une combinaison de caractéristiques matérielles, de budgets de coûts et de scénarios d'application.La société LS propose un guichet unique pour tout, de l'usinage de précision CNC en ligne à l'impression 3D métal/plastique, en passant par la vérification rapide du prototypage.Nous pouvons adapter le processus le plus optimal à vos besoins spécifiques.Qu'il s'agisse de produits standardisés ou de conceptions innovantes, l'équipe professionnelle de LS contribue à raccourcir les cycles de développement et à améliorer la compétitivité de vos produits.

Que sont les engrenages ?

Fonctions principales et valeurs techniques

La transmission précise de la puissance et du mouvement des engrenages grâce à l'l'engrènement des surfaces dentées présente des atouts techniques irremplaçables :

- Densité de puissance élevée : des engrenages d'un diamètre de seulement 50 mm peuvent fournir plus de 200 kW de couple dans un avion Moteurs.

- Contrôle précis du mouvement : L'industrie horlogère utilise une combinaison de mécanismes d'échappement et d'engrenages pour obtenir une précision de chronométrage avec une erreur quotidienne inférieure à ±0,5 seconde.

- Intégration système performante : les réducteurs planétaires sont 99 % plus rapides et plus de 70 % plus rapides que les réducteurs conventionnels.

- Avantage en termes de coût sur l'ensemble du cycle de vie : la durée de vie en fatigue des engrenages de transmission automobile peut atteindre 10⁸ cycles, et le coût de maintenance global ne représente que 1/5 de celui d'une transmission hydraulique.

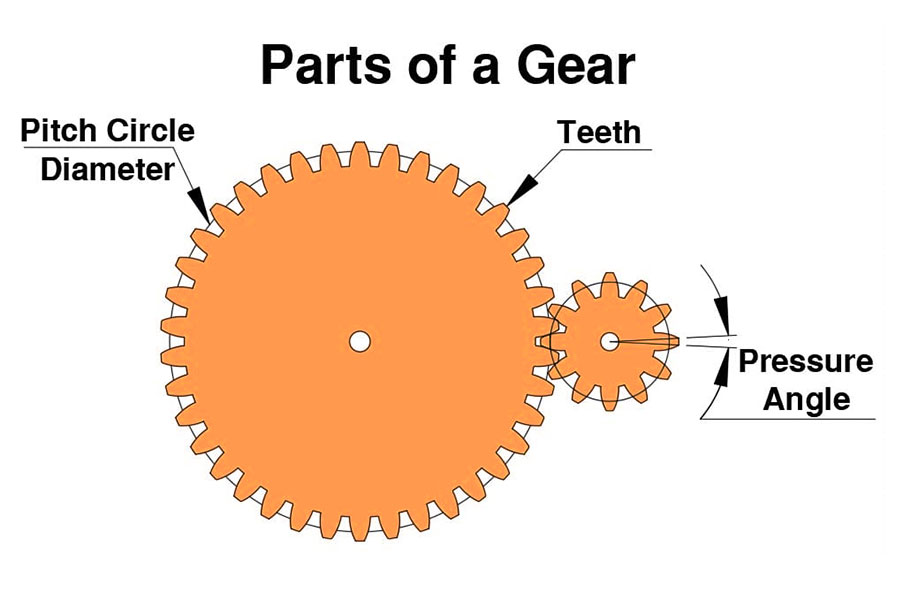

2.Paramètre clé : Comment créer Engrenages

Les engrenages doivent être conçus et fabriqués en stricte conformité avec le système de normes internationales ISO 1328.dont les paramètres fondamentaux constituent un système d'évaluation des performances multidimensionnel :

- Module (m) : Les normes ISO spécifient une plage générale de 2,5 à 30 mm.Plus le module est élevé, plus les engrenages sont résistants, mais plus le poids et le bruit sont importants.Les réducteurs de turbines industrielles, par exemple, sont généralement conçus avec des modules importants supérieurs à 35 mm pour supporter des charges extrêmes.

- Angle de pression(a) : Le paramètre clé qui affecte la force de contact et l'efficacité de transmission des surfaces dentaires, dont l'angle de pression de 20 ° est le paramètre le plus utilisé dans le domaine automobile.Sous haute pression,un angle de pression de 25 ° Peut être sélectionné pour améliorer la résistance à la flexion de la racine dentaire.

- Facteur de hauteur de couronne (ha) : les valeurs standard sont de 1,0 à 1,2 et les facteurs de renforcement de la racine dentaire couramment utilisés dans le domaine aérospatial sont de 1,6 à 1,8.

- Angle de spirale (β) : Les paramètres principaux de la conception d'engrenages hélicoïdaux sont un angle hélicoïdal de 8 à 15 ° qui réduit le bruit de vibration de plus de 80 %. L'utilisation de l'optimisation de la topologie en spirale, telle que la plateforme de conception pilotée par l'IA de LS company, peut améliorer considérablement la fluidité de l'engagement.

3.Construction de scénarios d'application et de types courants

Différents types d'engrenages correspondent à différentes méthodes de fabrication et scénarios d'application. La fabrication d'engrenages requiert une combinaison d'exigences de performance :

| Type d'engrenage | Procédé de construction | Applications typiques | Performances Avantages |

| Engrenage droit | Moulage au sable/Taillage d'engrenages par taillage CNC | Boîtes de vitesses pour convoyeurs, machines agricoles. | Faible coût et facile à produire en série. |

| Engrenage hélicoïdal | Taillage d'engrenages de précision/Métallurgie des poudresMoulage par injection | Boîte automatique 8 vitesses pour automobile, robots industriels. | Engrenage fluide, capacité de charge accrue de 30 %. |

| Engrenage à vis sans fin | Polissage électrolytique/matériaux composites à base de céramique | Système de freinage d'ascenseur, plate-forme de forage en haute mer. | Fonction autobloquante, résistance à la corrosion à haute température. |

La construction des engrenages doit s'articuler autour du triangle performance-coût-faisabilité : les engrenages droits visent les économies d'échelle, les engrenages hélicoïdaux privilégient les performances dynamiques, et Les engrenages à vis sans fin se concentrent sur l'adaptation aux conditions de travail extrêmes.LS Company peut rapidement trouver la solution optimale grâce à une base de données de processus (comprenant plus de 2 000 paramètres de fonctionnement), vous aidant à réaliser une construction précise, de la conception à la production en série.

Pourquoi les méthodes de fabrication d'engrenages ont-elles un impact sur votre entreprise ?

1. Le rapport coût/qualité

| Type de processus | Coût unitaire | Cycle de vie | Taux de défaut | Coûts supplémentaires liés au contrôle qualité |

| Engrenages moulés au sable | 5 à 8 $ | 3 à 5 ans | 3 à 5 % | 8 à 15 $ par pièce |

| Usinage de précision CNC d'engrenages | 100-200 $ | 8-10 ans | <0,1 % | 0,5-2 $ par pièce |

| Engrenages imprimés en 3D | 300-500 $ | 2-3 ans | <0,05 % | 1-3 $ par pièce |

Principales conclusions :

- Pour les constructeurs automobiles, le coût d'un Les engrenages CNC sont 20 fois plus chers, mais leur coût tout au long de leur cycle de vie a diminué de 40 % grâce à une prolongation de cinq ans de leur durée de vie.

- L'impression 3D peut sembler coûteuse pour les dispositifs médicaux, à environ 500 $ la pièce, mais elle évite les 200 000 coûts de développement de moules des procédés traditionnels et convient aux besoins de personnalisation de petites séries.

- Le taux de défauts lors de la coulée est de 3 %, ce qui représente une charge supplémentaire Coût d'inspection de 12 000 à 22 500 pour 10 000 articles produits, avec un taux de retour pouvant atteindre 15 %.

2.Expériences sectorielles et études de cas

Success story : 30 % des secrets d'un fabricant japonais de robots

- Innovation de procédé : Réduction du bruit de transmission de 72 dB à 58 dB grâce à des dents de meulage cémentées et au renforcement de surface par implantation ionique.

- RETOUR SUR LE MARCHÉ : Les consommateurs sont 30 % plus enclins à acheter des robots silencieux.Avec la certification de la norme ISO 1328-1, la société est entrée avec succès sur le marché des robots industriels haut de gamme avec une marge brute de 45 % (moyenne du secteur de 35 %).

Défaillances : Crise de rappel de matériel médical

- LEÇON D'UN ÉCHEC : Une entreprise qui utilisait du matériel de moulage par injection bon marché pour réduire ses coûts a été contrainte de rappeler 100 000 appareils en raison de la fatigue des matériaux et d'un système de transmission de scanner CT défectueux, entraînant une perte de 120 millions de dollars.

- Solution fournisseur : LS propose des engrenages imprimés en 3D en alliage de titane (avec une durée de vie en fatigue de 10⁹ cycles) à seulement 20 $ par pièce, tout en évitant les risques mortels.

3.Cadre de prise de décision stratégique

L'entreprise doit construire une matrice de décision de processus, qui évalue plusieurs aspects :

| Dimension décisionnelle | Indicateurs d'évaluation | Poids | Support des outils de l'entreprise LS |

| Taille du lot | Production annuelle (100 000 contre 100 000 pièces) | 30 % | Simulateur de coûts en ligne : recommandations automatiques de processus en fonction des entrées-sorties. |

| Conditions de charge | Couple statique/Choc dynamique/Environnement thermique | 35 % | Plateforme de simulation FEA : prévision de la durée de vie en fatigue de différents procédés. |

| Certification industrielle | IATF16949/ISO 1328/NADCAP | 35 % | Document de conformité de certification : documents de pré-approbation + rapport d'analyse comparative des processus. |

- Exemples de décisions :

Entreprises automobiles (100 000 pièces/an, couple dynamique 500 N/m, certification IATF 16949) : Processus combiné de trempe par cémentation et engrenage CNC recommandé. LS réduit les coûts de 18 % par rapport aux processus traditionnels grâce à la conception d'optimisation de la topologie par IA, tout en garantissant la norme de qualité 6σ.

Entreprises médicales (500 pièces par an, exigences environnementales stériles, certification ISO 13485) : Risque total de contamination du liquide de coupe par l'impression 3D métal + technologie de polissage électrolytique et approbation rapide par la FDA.

Quelle méthode de fabrication d'engrenages vous convient le mieux ?

Découpe à commande numérique (haute précision de préférence)

1.Exemple concret : une entreprise suisse d'équipements médicaux, roue pour implants dentaires en alliage de titane (module 1,5, 8 mm de diamètre).

2.Points sensibles du processus :

- Les alliages de titane présentent une dureté élevée (HV 1500-2000), une faible conductivité thermique (16 W/m.K) et sont sujets à l'usure des outils et à la déformation thermique lors de l'usinage traditionnel.

- La roue d'implant doit être conforme à la norme de biocompatibilité ISO 10993 avec une rugosité de surface Ra<0,4 μm pour éviter tout risque d'adhésion cellulaire.

3.Solution LS Company :

- Machine-outil CNC cinq axes (précision de répétabilité de la table ± 1,5 µm) associée à un revêtement PCD outils de coupe (durée de vie multipliée par 10).

- La déformation thermique a été contrôlée par un système de coupe à température constante (25 ± 0,5 °C) et un usinage assisté par vibrations ultrasoniques (amplitude 5 µm, fréquence 20 kHz), réduisant ainsi l'effort de coupe de 30 %.

- Microtexturation de surface :Utilisation de la micronanotechnologie laser, 0.Des micro-sillons de 2 µm sont créés à la surface de la dent pour favoriser l'intégration osseuse.

4.Performance opérationnelle :

- Certification FDA 510(k) : Grâce à un système de suivi numérique complet des processus (conforme à la norme ISO 13485).

- Données de production de masse : 500 commandes avec un délai de livraison réduit de 4 semaines (contre 8 semaines pour les procédés traditionnels) et une augmentation de la production de 85 % à 99,2 %.

- Marché Premium : Le prix unitaire a augmenté de 25 % en raison de la conception ultra-silencieuse de la marque dentaire haut de gamme (avec moins de 45 dB de bruit).

Moulage de précision (production de masse à faible coût)

1.Étude de cas : Engrenages de boîte de vitesses d'un fournisseur automobile chinois (500 000 pièces par an, 3 modules, poids total de 2,1 kg).

2.Points faibles du processus :

- Des microfissures (durée de vie en fatigue inférieure à 10⁷cycles) se produisent dans les engrenages moulés sous pression en alliage d'aluminium sous un impact à grande vitesse.

- Les structures à parois minces (épaisseur de paroi de 0,8 mm) sont sujettes à la déformation en raison de différences de vitesse de solidification et de retrait de solidification.

3.Plan d'optimisation de l'entreprise LS :

- Le moulage sous vide haute pression (pression de 0,3 MPa, teneur en oxygène <50 ppm) a réduit les défauts de porosité et augmenté le taux de qualification pour l'examen aux rayons X de 92 % à 99,6 %.

- Traitement thermique local : Nitruration d'engrenage (profondeur 0,2 mm, dureté 62 HRC) + noyau traité en solution T6 avec une résistance à la traction de 310 MPa (40 % supérieure au procédé traditionnel).

- Optimisation de l'analyse de l'écoulement du moule : le taux de retrait a été réduit de 1,2 % à 0,3 % en ajustant la position du point d'injection via la simulation Moldflow.

4.Avantages économiques :

- Coût unitaire : 3,2 (au lieu de 5,2), ce qui se traduit par des économies annuelles de 10,4 millions de dollars.

- Retour qualité : La durée de vie en fatigue est de 10⁸ cycles (par rapport à la norme internationale ISO 6336) et nous avons un accord de garantie de 10 ans avec l'usine hôte.

- Capacité de livraison : Production parallèle de 16 machines de moulage sous pression, avec une capacité de production mensuelle de 62 000 pièces, soit un rendement global de 89 %.

Métallurgie des poudres (Expert en micro-engrenages)

1.Étude de cas : Engrenage en acier inoxydable pour pompe à insuline allemande (module 0,3, taille totale de l'assemblage Φ 12 mm).

2.Défis techniques :

- Engrenage à micro-échelle : Le module de 0,3 correspond à une largeur de dent de seulement 0,6 mm, et les techniques traditionnelles de taillage d'engrenages par taillage ne garantissent pas le profil de dent.

- Exigences relatives aux matériaux : Qualité médicale L'acier inoxydable 316Ldoit concilier biocompatibilité (résistance à la corrosion, concentration en Cl <100 ppm) et résistance à l'abrasion (coefficient de frottement <0,1).

3.La technologie révolutionnaire de LS :

- Moulage par injection de métal : Taille de la poudre 80-150 µm, température d'injection 1 450 °C, densité 7,4 g/cm³ (valeur proche de la valeur théorique).

- Compression isostatique à chaud : Élimination des défauts internes à 1 100 °C sous argon 100 MPa avec une résistance à la traction de 820 MPa (norme ISO 683).

- Trempage laser de surface : trempe laser par balayage de contours 3D (puissance 2 kW, vitesse de balayage 50 mm/s), dureté de surface HRC 60, épaisseur de la couche résistante à l'usure 0,1 mm.

4.Validation clinique :

- Test de durée de vie : 8 000 heures d’usure ininterrompue dans des conditions reproduisant les fluctuations de la glycémie (couple de 2 N/m, 500 tr/min).

- Conformité : Certifié ISO 13485 gestion de la qualité des dispositifs médicaux Certification du système et reconnaissance du marquage CE.

- Avantages financiers : réduction de 90 % des coûts de moulage par rapport à l'usinage de précision, avec un prix unitaire de production de masse de 1,8 € (au lieu de 6,5 €).

Impression 3D métal (innovation révolutionnaire)

1.Étude de cas : Équipement satellite Inconel 718 de la NASA (poids total : 4,7 kg, module 2.5).

2.Défis de l'environnement spatial :

- Températures extrêmes : nécessite un cycle entre l'azote liquide à -196 °C et la lumière directe du soleil à +150 °C.

- Corrosion par radiation : risque de fragilisation des matériaux causée par les rayons cosmiques galactiques.

- Exigence de légèreté : le poids au lancement du satellite est limité à 500 kg et les exigences de poids sont réduites de 30 %.

3.Chemin technique de la société LS :

- Conception d'optimisation topologique : la modélisation paramétrique ANSYS a généré des structures sandwich à racines creuses et en nid d'abeille avec des densités allant jusqu'à 4,2 g/cm³ (35 % de réduction de poids).

- Fusion laser sélective : puissance laser de 300 W, vitesse de balayage de 600 mm/s, épaisseur de 20 µm, densité > 99,95 %.

- Innovation post-traitement : dépôt en phase vapeur d'un revêtement TiN avec coefficient de frottement réduit à 0,08 et résistance à la température jusqu'à 1 000 °C (norme ASTM E112).

- Lancement réussi : plus de 2 000 heures d’orbite basse avec la fusée de transport Launch Vehicle 3 de SpaceX sans aucun problème.

- Présentation du brevet : Cinq brevets internationaux PCT ont été déposés concernant la technologie des engrenages à fonction gradient.

Comment mettre en œuvre la stratégie optimale ?

1.Outil de diagnostic des exigences

Plateforme décisionnelle numérique de LS

- Saisissez trois paramètres principaux : couple (N.m), vitesse (tr/min) et taille du lot (pièces), et l'algorithme d'IA sélectionne automatiquement le meilleur processus (CNC/moulage/métallurgie des poudres/impression 3D).

- Prise en charge du téléchargement direct de modèles CAO et de la simulation en temps réel des performances d'engrènement.

- Études de cas sectorielles :

moulage de précision + solution de trempe cémentée est recommandée, ce qui permet de réduire les coûts de 32 % par rapport aux procédés traditionnels.

2. Stratégie géographique de la chaîne d'approvisionnement mondiale

| Type d'exigence | Régions recommandées | Avantage coût/performance |

| Exigences de haute précision | Allemagne/Japon | Contrôle de tolérance ≤ 0,005 mm, rugosité de surface Ra ≤ 0,4 μm. |

| Type sensible aux coûts | Chine/Inde | L'effet d'échelle réduit les coûts de plus de 30 % et raccourcit les délais de livraison de 40 %. |

| Exigences de conception innovantes | États-Unis/Suisse | Prise en charge de l'optimisation de la topologie et intégration Impression, réduisant le poids de 35 à 50 %. |

3. Liste de contrôle qualité : éléments d'inspection obligatoires et services de certification LS

| Éléments de test | Méthode de test | Norme de l'entreprise LS | Analyse comparative sectorielle |

| Erreur de profil | Instrument à double maillage (± 0,008 mm). | ISO 3487-1:2020 | Industrie automobile ≤ 0,01 mm |

| Gradient de dureté | Dureté Micro Vickers (5-300 µm). | Norme ASTM E1444 | Aérospatiale HRC 58-62 |

| Microstructure | Microscope électronique (granulométrie ≥ 5). | GB/T 6394-2015 | Fonte ≥ Grade 4, acier allié ≥ Grade 3 |

| Rugosité de surface | Contourmètre (Ra 0,8-0,05 µm). | ISO 4287-1996 | Dispositif médical Ra ≤ 0.4 µm |

4.Techniques d'optimisation des coûts : Plan de réduction des coûts dédié à LS

Optimisation de la coulée Processus

- Conception de moule modulaire : remplacement du test traditionnel de 20 pièces au premier outil par un test intégré de 40 pièces, réduisant ainsi le coût d'ouverture du moule de 30 %.

- Exemple concret : après la modification du moule à engrenages de la boîte de vitesses d'un client chinois, le coût est passé de 3,2 $ par pièce à 2,2 $ par pièce, avec une production annuelle de 500 000 pièces, ce qui a permis d'économiser 4 millions de dollars.

- Contrôle du taux de déchets : Grâce au procédé thermostatique (HIP), la densité a été augmentée à 99,5 % et le taux d'utilisation des matériaux est passé de 65 % à 92 %.

Stratégie de lot d'impression 3D

- Production laser multiplex parallèle : amélioration de l'efficacité de 300 % sur l'équipement EOS M300-4 et vitesse d'impression de 200 mm³/min.

- Exemple concret : commandez 200 engrenages USPS et réduisez Délai de livraison de 14 semaines à 7 jours, soit une économie de 180 000 $.

- Technologie de réutilisation des matériaux : Favorise la récupération des poudres métalliques (récupérables à 95 % et plus) et réduit les coûts des matériaux de 40 %.

5.L'option forfaitaire offre une solution

- Approvisionnement à double source : Vérification des pistes CNC et de fonderie, composants clés utilisant deux processus de production simultanés pour garantir la continuité de l'approvisionnement.

- Gestion des stocks par le fournisseur : mise en place d'un stock sécurisé chez les clients (par exemple, entrepôt de Munich, Allemagne), réduction du temps de réponse à 24 heures.

- Assurance itération technique : Offre une formation technique gratuite aux nouvelles technologies (par exemple, la métallurgie des poudres et la migration vers le moulage par injection de métaux) afin de réduire le risque d'obsolescence technologique.

Quelles sont les quatre compétences clés de LS ?

1. Couverture complète des capacités de production : Nous sommes un fournisseur mondial avec Découpe CNC (couplage cinq axes), moulage de précision (vide haute pression), métallurgie des poudres (MIM+HIP) et impression 3D (SLM/DMLS).

2. Autonomisation numérique : Plateforme de conception de processus d'intelligence artificielle, solution d'optimisation de la production en 10 minutes, taux de défauts de conception réduit de 60 %. Service de jumeau numérique, un prototype de boîte de vitesses virtuelle est construit avec une précision de 92 % pour prédire sa durée de vie.

3. Réseau de service localisé : 6 bases de production mondiales et 20 centres de service régionaux pour une intervention d'urgence sous 48 h/24.

4. Support tout au long du cycle de vie : Le modèle Gears as a Service offre une solution unique, de la conception au recyclage des déchets, réduisant ainsi le coût total de possession du client de 30 %.

Résumé

Un engrenage est un composant mécanique permettant la transmission de puissance et le contrôle du mouvement par découpe ou façonnage précis des structures dentées. Le choix de l'engrenage détermine directement la précision, la résistance et la rentabilité du produit. LS Company est un fournisseur professionnel d'usinage CNC en ligne, de conception de pièces sur mesure et de services d'impression 3D. Il propose des solutions flexibles de fabrication d'engrenages sur mesure pour différents scénarios d'application afin d'aider les entreprises à améliorer la compétitivité de leurs produits.Pour plus d'informations sur les solutions de fabrication d'engrenages, n'hésitez pas à contacter LS. Nous proposons des services professionnels d'usinage CNC en ligne, de pièces sur mesure, d'impression 3D et de production de prototypes.

Avis de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série LSAucune déclaration ni garantie, expresse ou implicite, n'est faite quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la qualité de fabrication seront fournis par le fournisseur ou le fabricant tiers via le réseau Longsheng. Ceci relève de la responsabilité de l'acheteur Demander un devis pour les pièces afin de déterminer les exigences spécifiques de ces pièces.Veuillez nous contacterEn savoir plusEFOrmation.

L'équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience au service de plus de 5 000 clients, nous nous spécialisons dans l'usinage CNC de haute précision, la fabrication de tôles et l'impression 3D. impression,moulage par injection,emboutissage de métal et autres services de fabrication à guichet unique.Notre usine est équipée de plus de 100 centres d'usinage 5 axes à la pointe de la technologie et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production en petite série ou de personnalisation de masse, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir LS Technology, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web :www.lsrpf.com

FAQ

1. Pourquoi les machines ne peuvent-elles pas se passer d'engrenages ?

Les engrenages sont des pièces mécaniques dotées de dents qui transmettent puissance et mouvement par engrènement, tout comme les dents mécaniques. Les moteurs de voiture et les machines-outils d'usine utilisent des engrenages pour leurs pièces rotatives. Sans engrenages, les machines ne peuvent pas contrôler précisément la vitesse, le couple ou la direction.

2. Comment la méthode de fabrication des engrenages affecte-t-elle leur durée de vie ?

Les engrenages de fonderie sont peu coûteux, mais sujets aux défauts de porosité et à une courte durée de vie. Les engrenages CNC présentent une surface lisse, une haute précision et une résistance à la fatigue allant jusqu'à 10 semaines. La structure interne optimisée des engrenages imprimés en 3D, résiste aux hautes températures et à la corrosion, et est adaptée aux environnements extrêmes.

3. Comment déterminer le type d'équipement dont une entreprise a besoin ?

La transmission à grande vitesse utilise un engrenage hélicoïdal, tandis que l'autoblocage nécessite l'utilisation d'engrenages à vis sans fin. Choisissez parmi des modèles imprimés en 3D jusqu'à 500 pièces et moulés jusqu'à 100 000 pièces.Les engrenages aéronautiques doivent être résistants à la chaleur (choisissez un alliage de titane + un traitement thermique) et les engrenages des appareils électroménagers doivent être silencieux (choisissez du nylon + un revêtement de surface). Contactez LS pour trouver la meilleure solution.

4. Quels sont les problèmes liés à la faible rugosité de surface des engrenages ?

Bruit des engrenages ≥ 70 dB (par exemple, boîte de vitesses de tracteur avec bruit et rugosité supérieurs à 3,2 µm). L'usure rapide réduit la durée de vie de 30 % à 50 %. Ra ≥ 1,6 µm.