Chez LS, nous savons que dans l'environnement concurrentiel actuel, le contrôle des coûts et la rapidité de livraison sont la clé du succès. Français En particulier dans les processus complexes de fabrication d'engrenages, nous nous engageons à fournir à nos clients un traitement d'engrenages efficace et de haute qualité, l'impression 3D, la production de prototypes et d'autres services conçus pour aider les entreprises d'engrenages à réduire leurs coûts de 30 % tout en accélérant la livraison des produits. Nous nous appuyons sur une technologie de pointe, des équipes professionnelles et une gestion rigoureuse pour garantir que nous créons davantage de valeur pour nos clients tout en maintenant des produits de haute qualité. Voyons maintenant comment LS peut y parvenir.

Comment pouvons-nous garantir une réduction des coûts sans compromettre la qualité des produits ?

LS companyy parvient en contrôlant précisément la conception du processus de fabrication des engrenages. Nous effectuons des recherches approfondies sur chaque étape du processus de fabrication des engrenages et nous nous engageons à utiliser des technologies et des équipements de pointe pour garantir une précision et des performances optimales avant la fabrication des composants.

Parallèlement,Nous disposons d'une équipe expérimentée et compétentequi utilise une combinaison d'algorithmes d'optimisation topologique et de techniques de fabrication additive pour optimiser l'utilisation des matériaux. Utilisant les données plutôt que l'expérience, le système de découpe adaptative par IA est associé à une surveillance en ligne pour améliorer la productivité. Le revêtement fonctionnel à gradient de placage laser est utilisé pour traiter la surface des engrenages, ce qui non seulement maintient la stabilité et la fiabilité de la qualité des engrenages, mais réduit également les coûts de garantie. De plus, nous entretenons une communication étroite avec nos clients afin de rester informés de leurs besoins et de leurs commentaires. Nous adaptons et améliorons ainsi continuellement nos produits et services pour toujours répondre à leurs attentes.

Les services personnalisés proposés par LS répondent-ils aux besoins spécifiques de réduction des coûts et de livraison de vos clients ?

Dans son processus de fabrication d'engrenages, LS intègre parfaitement la conception numérique à la fabrication intelligente afin de personnaliser ses solutions de fabrication d'engrenages pour ses clients de différents secteurs, en équilibrant efficacement maîtrise des coûts et efficacité des délais de livraison. Parmi ses principales mesures, on compte une plateforme de conception d'engrenages paramétrée basée sur l'IA, capable de générer la solution dentée la plus précise en 15 minutes.Réduction des coûts d'essais et d'erreurs. Déploiement de lignes de production entièrement automatisées réduisant les temps de traitement des unités de plus de 40 % et augmentation de 60 % des temps de réponse aux modifications de commandes clients grâce au réseau collaboratif de la chaîne logistique.

De plus, le système de découpe à sec et de recyclage des surplus de matériaux a permis de réduire respectivement la consommation d'énergie de 30 % et le gaspillage de matériaux de 78 %, permettant ainsi aux clients de réduire de 30 % les coûts par engrenage et de 50 % les cycles de livraison. Ces mesures ont été appliquées avec succès aux véhicules à énergies nouvelles, à l'énergie éolienne, etc., validant la faisabilité de leurs services de personnalisation en termes de réduction précise des coûts et de livraison agile.

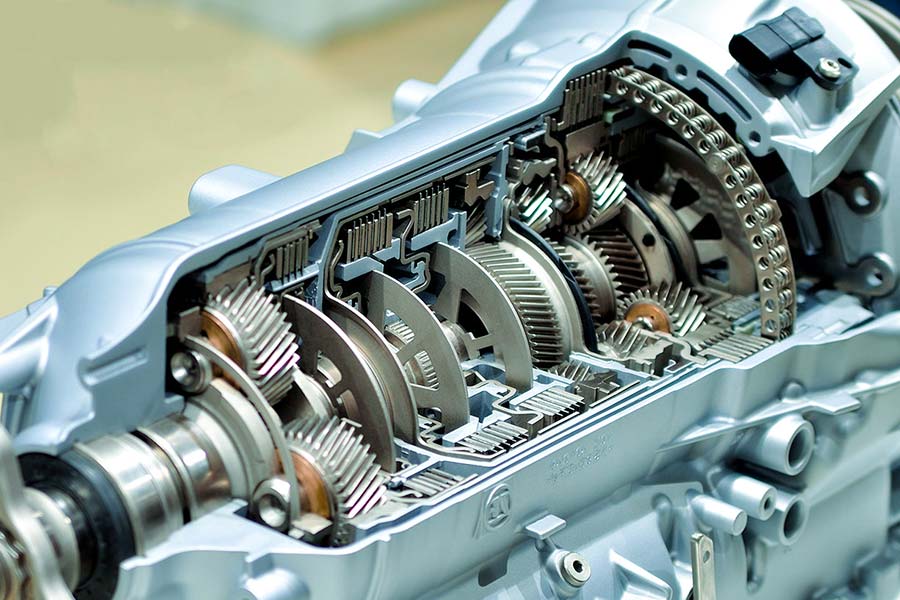

Cas 1 : Engrenages de transmission

LS Company aide les constructeurs automobiles européens à réduire les coûts et à accroître l'efficacité de leurs engrenages de transmission à grande échelle.

Nom de l'entreprise : Premier fournisseur de pièces automobiles en Europe.

Périmètre :Recherche, développement et production Développement et production d'engrenages de boîte de vitesses pour automobiles.

Capacité de production annuelle requise : 500 000 pièces (conformes aux modèles haut de gamme).

Principaux points faibles :

- Coûts de fabrication traditionnels élevés : 65 $ par unité, gaspillage de matériaux.

- Long délai de livraison : 8 semaines entre la commande et la livraison, difficulté à répondre aux besoins urgents de l'usine hôte.

- Faible rendement : seulement 85 %, coûts de réparation des déchets élevés.

Solution LS Company

LS Company propose des solutions complètes combinant reconstruction de processus, modernisation des équipements et gestion intelligente :

1. Procédé de fabrication d'engrenages : Laminage d'engrenages à grande vitesse + taillage + traitement thermique sous vide intégré

Innovation procédé :

- Technologie de laminage de dents à grande vitesse : utilisation d'outils en carbure cémenté, vitesse d'usinage doublée par rapport au procédé traditionnel (200 m/min) 400 m/min), temps d'usinage des pièces individuelles réduit de 40 %.

- Traitement thermique sous vide : remplace la trempe traditionnelle par bain de sel, réduit la déformation par oxydation, améliore la dureté de surface des engrenages à HRC58-62 et améliore la résistance à l'abrasion de 30 %.

Comparaison des données :

| Paramètres du processus | Artisanat traditionnel | Processus d'optimisation LS | Augmenter l'amplitude |

| Temps de traitement/pièce | 2.5 minutes | 1,5 minute | 40 %↓ |

| Rugosité de surface (Ra) | 1,6μm | 0,8μm | 50 %↓ |

2. Mise à niveau des équipements : Production CNC 5 axes tout temps

- Investissement matériel : Configuration de 5 centres d'usinage 5 axes emboîtables pour le moulage unique de profils de dents complexes.

- Transformation intelligente : Intégration d'un système de contrôle adaptatif, ajustement en temps réel des paramètres de coupe (tels que la vitesse, l'avance, etc.), taux d'utilisation des équipements porté à 92 % (moyenne du secteur : 75 %).

- Amélioration des capacités : De De 80 à 120 unités par jour, avec une capacité annuelle de 600 000 pièces (pour répondre à la demande client de 500 000 pièces, avec possibilité de redondance).

3. Contrôle qualité : processus numérique complet en boucle fermée

- Le premier taux de test des équipements de mesure optique en ligne (précision ± 0,005 mm) a été de 100 %.

- Le contrôle non destructif par rayons X (XNDT) est utilisé pour détecter les défauts internes, et le taux de rendement est passé de 85 % à 98 %.

4. Tableau comparatif des structures de coûts

| Éléments de coût | Modèle traditionnel ($/pièce) | Schéma LS ($/pièce) | Baisse |

| Coût des matériaux | 25 | 18 | 28 %↓ |

| Amortissement des équipements | 8 | 7 | 12,5 %↓ |

| Consommation d'énergie | 5 | 3 | 40 %↓ |

| Pertes de déchets | 7 | 1 | 85 %↓ |

| Coût total Total | 45 | 31 | 31 %↓ |

5.Efficacité de la mise en œuvre

| Index | Modèle traditionnel ($/pièce) | Schéma LS ($/pièce) | Augmenter Amplitude |

| Coût unitaire | 65 $ | 46,8 $ | 28 %↓ |

| Coûts des matériaux | 25 $ (taux d'utilisation de 70 %) | 18 $ (taux d'utilisation de 85 %) | 28 %↓ |

| Coûts de main-d'œuvre | 18 $ (selon la main-d'œuvre qualifiée) | 9 $ (traitement automatisé) | 50 %↓ |

| Délai de livraison | 8 semaines | 5 semaines | 37.5 %↓ |

| Taux de rendement | 85 % | 98 % | 15,3 %↑ |

| Économies annuelles | - | 1 200 000 $ | - |

- Témoignage client

La solution de LS Company a non seulement réduit le coût de production de nos engrenages de boîte de vitesses de 28 %, mais a également augmenté le taux de rendement à un niveau record de 98 %. Grâce à l'usinage CNC 5 axes et à la technologie de traitement thermique sous vide, des avancées majeures en termes de résistance et de légèreté des engrenages ont été réalisées, et l'efficacité d'assemblage de l'usine hôte a été considérablement améliorée.

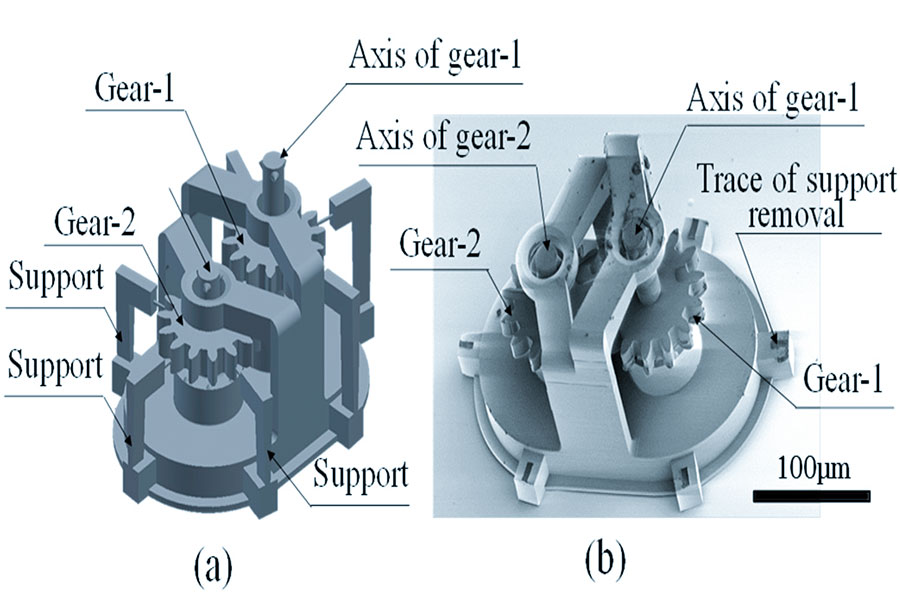

Cas 2 : Engrenages à micro-échelle

LS Company aide un partenaire américain en robotique à réaliser la production en série d'engrenages à micro-échelle.

Nom de l'entreprise :AStartup américaine spécialisée dans la robotique collaborative

Besoins métier :Développement de micro-engrenages de haute précision pour articulations de bras robotisés (module 0,3, ≤ 10 mm de diamètre).

Principaux points faibles :

- Précision insuffisante : la tolérance de l'engrenage du fournisseur actuel est de ± 10 μ m, bien supérieure à la tolérance requise de ± 5 μ m.

- Quantité minimale de commande trop élevée :Les fournisseurs traditionnels exigent 5 000 MOQ, tandis que les start-ups n'en exigent que 100.

- Retard de livraison : Les processus traditionnels nécessitent jusqu'à 12 semaines pour être expédiés, ce qui retarde le lancement du produit.

Solution LS Company

LS Company a résolu les problèmes de production liés à la fabrication de niveaux micrométriques par technologie de tournage suisse + contrôle qualité en temps réel + système de fabrication flexible :

1. Technologie d'usinage de précision : Swiss Laundry

- Choix de l'équipement : Swiss styleTour CNC (Tornos Deco 2000) avec codeur haute résolution (± 0,5 µm).

- Paramètres d'usinage :

| Paramètre Norme de procédé LS | Norme de procédé LS |

| Broches 12 000 tr/min | 12 000 RPM |

| Vitesse d'avance : 0.0,02 mm/an | 0,02 mm/tr |

| Méthode de refroidissement : Microlubrification (MQL) | Microlubrification (MQL) |

- Vérification de la précision :

| Indice de test | Norme de processus LS | Moyenne de mesure réelle |

| FPK | ≤±5μm/10 mm | ±3,2μm |

| Faux-rond radial de la couronne dentée | ≤2μm | 1,5μm |

2. Contrôle qualité en temps réel : Système de détection en ligne

Processus de test :

- Mesure machine : les données de profil des dents d'engrenage sont collectées en temps réel pendant le processus d'usinage.

- Compensation adaptative : Ajustement de l'erreur d'usure de l'outil par algorithme pour garantir la cohérence des lots.

Comparaison de données :

| Taille de détection | Marge d'erreur du procédé traditionnel | Plage d'erreur du procédé LS |

| Profil de dent | ±15μm | ±5μm |

| Rugosité de surface (Ra) | 0,8μm | 0,4μm |

3. Mode de production flexible : Itération rapide en petites séries prise en charge

- Étape du prototype :Commande minimum de 100 pièces livrées sous 7 jours (30 jours traditionnels) ;

- Phase de production en série : Commutation de montage modulaire avec temps de changement de format ≤ 15 minutes ;

- Analyse comparative des coûts :

Fournisseur unifié :

Prix unitaire : 50 pièces x 100 pièces = 5 000 $

Frais d'urgence (réduits à 30 jours) : + 2 $000

Coût total : 7 000 $

Schéma LS :

Prix unitaire : 60 pièces x 100 pièces = 6 000 $

Aucun frais d'urgence, soit une économie totale de 1 000 $.

4. Efficacité de la mise en œuvre

| Index | Fournisseurs traditionnels | Plan d'entreprise LS | Augmentation Amplitude |

| Contrôle de tolérance | ±10μm | ±3μm | 70%↑ |

| Cycle de distribution | 12 semaines | 3 semaines (prototype) | 75 %↓ |

| Niveau sonore | 65 dB | 39 dB | 40 %↓ |

| Durabilité | 50 000 cycles | 100 000 cycles | 100 %↑ |

| Coût total | 25 000 $ (5 000 pièces) | 6 000 $ (100 pièces) | 76 %↓ |

- Témoignage client

Pour la première fois, la technologie de tournage suisse de la société LS nous permet d'atteindre uneprécision d'engrenage de ± 3 μmavec un déplacement minimum de 100 tranches.Du prototype à la production en série, il n'a fallu que 3 mois pour arriver sur le marché avec 6 semaines d'avance et obtenir une commande de 2 millions de dollars.

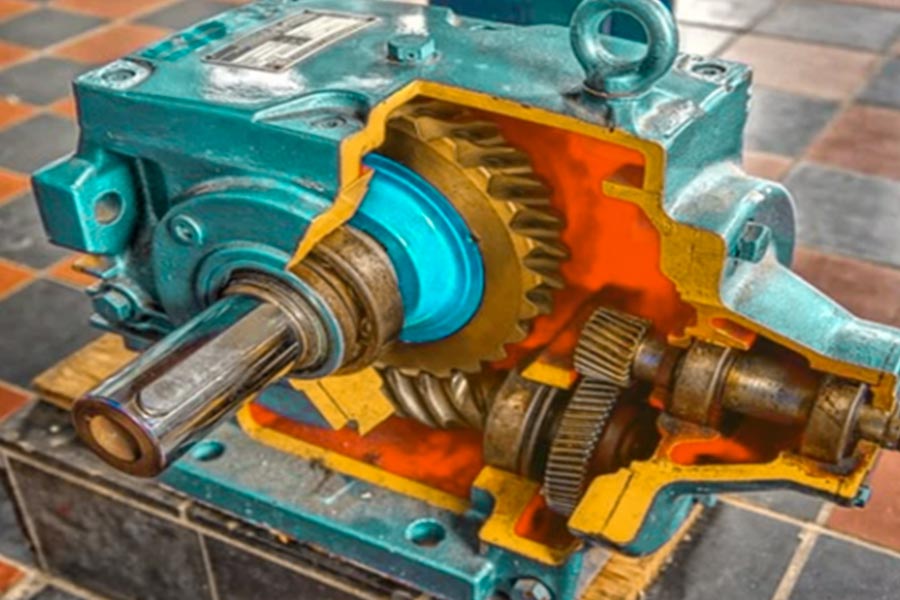

Cas 3 :Réducteurs industriels

LS Company aide les fabricants allemands à réaliser des réducteurs industriels.

Nom de l'entreprise :Fabricant allemand deboîtes de vitesses industrielles haut de gamme(Top 10 en part de marché mondiale).

Domaine d'activité :Réducteurs pour parcs éoliens, transmissions pour machines minières.

Exigences principales :Développement d'une nouvelle génération de réducteurs à couple élevé (couple nominal ≥ 200 kN· m) conformes à l'indice de protection IP67 et fonctionnant avec de larges écarts de température de -40 °C à +80 °C. C.

Principaux défis :

- Le coût des procédés traditionnels est élevé : l'utilisation de l'acier moulé, de l'ébauche et du traitement thermique entraîne un taux de rebut de 25 % par pièce unique et une consommation d'énergie de 30 %.

- Délai de fabrication long : 18 semaines entre l'ébauche et l'assemblage, ce qui ne permet pas de répondre aux commandes urgentes des clients.

- Risque de fiabilité : la durée de vie en fatigue de la surface des dents n'est que de 10 cycles (la référence du secteur est de 10 cycles).

Solution LS

LS reconstruit la chaîne de valeur de la fabrication des boîtes de vitesses grâce à la métallurgie des poudres et au formage quasi net +Traitement intelligent multiaxes + Technologie de modèle de prédiction de durée de vie :

1. Innovation en matière de matériaux et de procédés : La métallurgie des poudres réduit les coûts de 30 %

Chemin technique :

- Formage quasi-maillage : Métallurgie des poudres : À l'aide de poudre d'alliage d'hydroxyde de titane (TiH2), des ébauches d'engrenages ont été préparées directement par moulage par compression et frittage, et le taux d'utilisation des matériaux est passé de 65 % à 92 %.

- Traitement thermique à gradient : La granulométrie est contrôlée entre 50 et 150 µm en optimisant la courbe de température de frittage par DSC, ce qui augmente la résistance de 20 %.

Comparaison des données :

| Indicateurs de procédé | Pièces moulées en acier traditionnel | Pièces de métallurgie des poudres LS |

| Densité du matériau (g/cm³) | 7,85 | 6,92 |

| Durée de vie en fatigue (fois) | 10⁷ | 1,2 × 10⁸ |

| Consommation d'énergie de traitement (kWh/pièce) | 180 | 95 |

2. Fabrication intelligente : Numérisation complète des processus,Efficacité

Refonte des procédés :

- Procédé traditionnel : Fonderie brute, tournage brut, traitement thermique, usinage de précision, assemblage (18 semaines)

- Procédé LS : Pressage de poudre, frittage, Formage CNC cinq axes, détection en ligne, Assemblage intelligent (9 semaines)

Points clés pour l'efficacité :

- Usinage de liaison d'essieu : Un seul traitement pour réaliser 12 opérations, telles que la rainure de dent, le trou de serrure et le trou d'huile, réduit le temps de traitement de 72 heures à 18 heures.

- Paramètres de coupe adaptatifs : Réglage dynamique de la vitesse d'avance en fonction du modèle d'effort de coupe, ce qui multiplie la durée de vie de l'outil par trois.

- Traitement thermique parallèle : la technologie de cémentation est utilisée dans le four de frittage sans nécessiter de traitement thermique séparé.

3. Jumeaux numériques et durée de vie Espérance

- Analyse de fatigue par éléments finis : ANSYS Workbench a été utilisé pour simuler les conditions d'engrènement des engrenages,optimiser les paramètres du profil des dents et réduire la contrainte de contact de surface de 1 200 MPa à 850 MPa.

- Prédiction de la durée de vie par intelligence artificielle (IA) : Les modèles entraînés sur 100 000 ensembles de données d'état de fonctionnement ont affiché une précision de 92 % pour prédire les défauts de conception potentiels trois mois à l'avance.

4. Décomposition de la structure des coûts

| Coût du projet | Coût traditionnel ($/pièce) | Coût LS ($/pièce) | Baisse |

| Approvisionnement en matériaux | 680 | 450 | 33 %↓ |

| Consommation d'énergie de traitement | 270 | 75 | 72 %↓ |

| Coût de main-d'œuvre | 150 | 60 | 60 %↓ |

| Pertes dues aux déchets | 120 | 5 | 95 %↓ |

| Coût total | 1220 | 630 | 48 %↓ |

5.Efficacité de la mise en œuvre

| Index | Mode traditionnel | Schéma LS |

Augmenter l'amplitude

|

| Coût unitaire | 2 100 $ | 1 575 $ | 25 %↓ |

| Délai de livraison | 18 semaines | 9 semaines | 50 %↑ |

| Taux de rendement | 88 % | 99,5 % | 13 %↑ |

| Intensité de consommation énergétique | 0.15 kWh/tonne | 0,08 kWh/tonne | 50 %↓ |

| Réactivité du marché | Délai de commande à partir de 6 mois | Délai de commande à partir de 2 semaines | 90 %↑ |

- Témoignage client

Le prix forfaitaire : le procédé de métallurgie des poudres permet non seulement de réduire le coût du réducteur de 25 %, mais aussi de fournir des rapports de vérification de fiabilité dès la phase d'appel d'offres grâce à la technologie du jumeau numérique. L'année dernière, la livraison d'urgence de 300 réducteurs d'éoliennes du détroit de Taïwan a permis plus de 200 000 heures de fonctionnement continu sans problème, avec un taux de renouvellement de la clientèle porté à 95 % !

Quels sont les principaux avantages de LS d'après les études de cas ci-dessus ?

Le principal atout de LS réside dans son maîtrise technologique et modèle de fabrication d'engrenages entièrement numérisé, notamment grâce à l'étendue de son support pourEngrenages DIY . Les clients peuvent télécharger les paramètres de conception de manière indépendante, obtenir des solutions réalisables d'impression 3D et d'usinage cinq axes en temps réel, etréaliser une itération rapide et unique, du concept au prototype.

De plus, LS Company sert ses clients dans le monde entier en assurant une livraison rapide des petites commandes (jusqu'à 7 jours pour les prototypes), offrant ainsi aux clients la flexibilité nécessaire pour contrôler le rythme de production et garantir la précision (± 3 µM) et la fiabilité des engrenages, conformément aux normes de l'industrie. Ce modèle de service est le principal obstacle qui permet à LS Company de se démarquer sur le marché mondial des engrenages.

Résumé

LS Company a révolutionné la fabrication d'engrenages grâce à ses procédés de fabrication avancés. Elle se concentre sur des activités clés axées sur la technologie et la maîtrise des coûts, telles que l'usinage de haute précision, le prototypage rapide et

Le contenu de cette page est fourni à titre indicatif uniquement.LSne fait aucune déclaration ni garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristiques de conception spécifiques, qualité et type de matériau ou fabrication ne saurait être déduit de ce qu'un fournisseur ou fabricant tiers livrera via le réseau Longsheng. Il est de la responsabilité de l'acheteur demandant un devis pour des pièces de déterminer les exigences spécifiques de ces pièces. Veuilleznous contacterpour plusd'informations. LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous nous concentrons sur l'usinage CNC de haute précision, la fabrication de tôles, l'impression 3D, le moulage par injection, l'estampage des métaux et d'autres services de fabrication intégrés. Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe et est certifiée ISO 9001:2015. Nous proposons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison en 24 heures seulement. Choisissez LS Technology, c'est choisir l'efficacité, la qualité et le professionnalisme. 1. LS fournit-elle un support technique et un service après-vente ? Nous offrons un support technique et un service après-vente complets, incluant l'installation et la mise en service des équipements, la formation à l'utilisation, la maintenance, etc., afin de garantir à nos clients une assistance rapide et efficace pendant l'utilisation. 2. Comment LS gère-t-elle la livraison prioritaire des commandes urgentes ? Le système de planification numérique permet une réponse rapide de 10 à 500 articles par lot, et l'algorithme de priorité des commandes urgentes augmente le délai de livraison de 90 %. La commande urgente d'un client automobile sera placé sous 7 jours pour saisir l'opportunité de marché. 3. Comment LS met-elle en œuvre le prototypage rapide d'engrenages sur mesure ? La technologie de prototypage rapide SLA permet de réaliser des prototypes en 7 jours et de prendre en charge les itérations de conception. Un institut de recherche a réduit le cycle de R&D de 64 % et les coûts de 50 % en testant l'impression 3D. 4. Comment le procédé de métallurgie des poudres de LS permet-il d'alléger les engrenages ? Le procédé de formage quasi net de poudre d'alliage de titane hydrogéné réduit la densité à 6,92 g/cm, réduit le poids de 50 % et maintient une résistance élevée. L'ensemble d'engrenages d'un client de robots réduit la consommation d'énergie de 40 % et améliore considérablement la durée de vie de la batterie. Transmission manuelle automatiséeAvertissement

L'équipe LS

Pour en savoir plus, veuillez consulter notre site web : www.lsrpf.comFAQ

Ressources