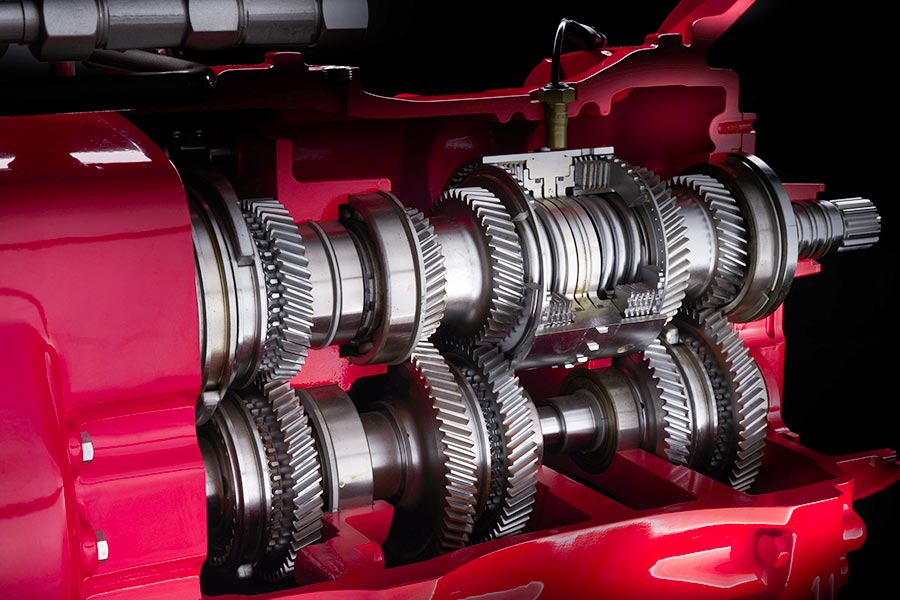

Les engrenages, en tant que composant de transmission essentiel des machines et équipements, influencent directement la compétitivité du produit final sur le marché en termes d'efficacité de production et de maîtrise des coûts, dans un contexte de concurrence croissante dans le secteur manufacturier mondial. Le niveau technologique et la maîtrise des coûts d'une entreprise de fabrication d'engrenages sont essentiels à sa compétitivité.

Face au resserrement de la chaîne d'approvisionnement mondiale et à la demande pressante des clients pour des produits rentables, LS Companymaximise l'efficacité des ressources de l'ensemble de la chaîne de fabrication d'engrenages grâce à une technologie de fabrication d'engrenages innovante et à un système de production intelligent. Le succès de plusieurs clients a permis de réaliser des avancées significatives en réduisant les coûts de production de 35 % et les délais de livraison de plus de 50 %. Cet article analyse comment LS peut surmonter les difficultés de la fabrication traditionnelle d'engrenages. src="https://www.lsrpf.com/webSite_img/i/2025/03/13/qz8jar-2.gif" alt="Fabrication et traitement des engrenages" width="524" height="299">

Comment sont fabriqués les engrenages ?

1.Sélection des matériaux et formage des ébauches

Les matériaux pour engrenages requièrent une résistance mécanique élevée, une résistance à l'abrasion et à la fatigue, généralement en acier allié (par exemple, 20CrMnTi), en acier inoxydable ou en alliage de titane.Les méthodes de formage des ébauches comprennent :

- Forgeage : par formage ou forgeage libre, on obtient une pièce quasi-finale, réduisant ainsi la quantité de découpe ultérieure et augmentant le taux d'utilisation de la matière.

- Pièces moulées : adaptées aux formes complexes ou à la production en série, telles que les carters de boîtes de vitesses en fonte grise.

- Métallurgie des poudres : Pour les engrenages de taille moyenne et petite, à haute densité et à faible coût, notamment pour les composants de transmission automobile.

2.Formation et Traitement

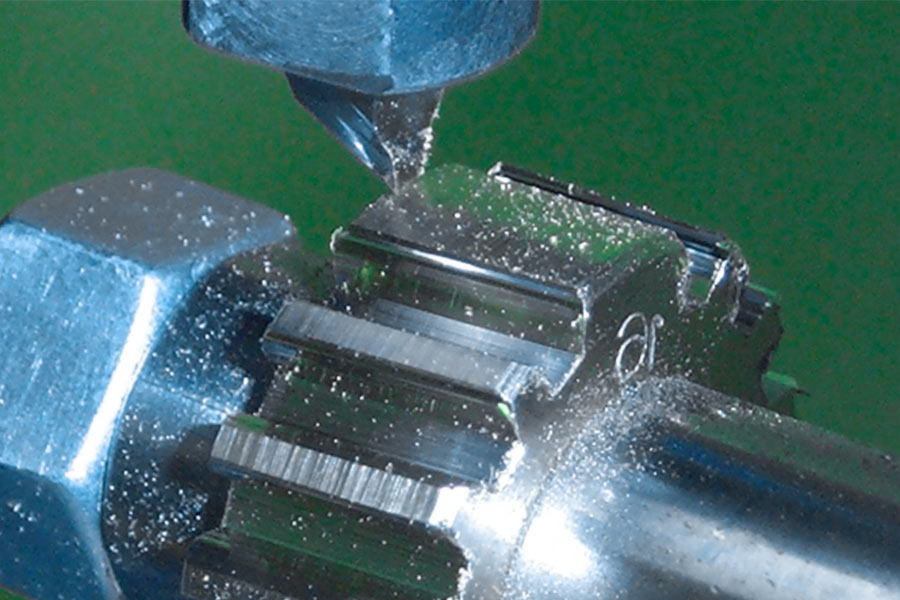

Le cœur de l'usinage d'engrenages réside dans l'usinage du profil des dents. Les techniques d'usinage courantes comprennent :

- Taillage d'engrenages :Grâce à des outils de coupe rotatifs et à l'engrènement des pièces, production efficace d'une grande quantité d'engrenages cylindriques, précision conforme à la norme ISO 6336-3.

- Taillage des engrenages :Convient aux dentures intérieures et doubles, grande flexibilité d'usinage, mais rendement d'usinage inférieur à celui de la fraise mère.

- Fraisage d'engrenages CNC :Grâce à un système de contrôle, l'usinage efficace d'engrenages hélicoïdaux complexes est adapté aux besoins de personnalisation en petites séries.

- Impression 3D (fabrication additive) :Une technologie émergente qui permet de fabriquer des engrenages creux ou des structures irrégulières impossibles à traiter avec les méthodes traditionnelles, en faisant fondre des poudres métalliques couche par couche.

3.Traitement thermique et renforcement de surface

- Cétamine et trempe : Améliore la dureté superficielle des engrenages (par exemple, 62-65 HRC), maintient la ténacité du noyau, convient aux conditions de fortes charges.

- Trempe par induction : Trempe par chauffage local, économie d'énergie, déformation minimale, couramment utilisée pour les engrenages automobiles.

- Revêtement de surface au laser :La pulvérisation de revêtements de haute dureté (tels que le WC Co) sur la surface des engrenages peut augmenter la résistance à l'abrasion de5 à 8 fois plus longue et une durée de vie plus de 3 fois supérieure.

Quels sont l'efficacité et le coût de la fabrication traditionnelle d'engrenages ?

Glissement d'efficacité important

1. Le processus est long :

La fabrication traditionnelle d'engrenages repose sur des procédés discrets tels que le moulage, le forgeage et le découpage. Par exemple, les engrenages de boîtes de vitesses automobiles nécessitent : le moulage (2 semaines), le moulage brut (3 jours), l'usinage brut (5 jours), le traitement thermique (2 jours), l'usinage de précision (3 jours) et l'inspection (2 jours), et l'ensemble du processus prend 15 à 20 jours. Tandis queL'usinage CNC moderne peut être réduit à 3 à 5 jours.

2. Faible taux d'utilisation des matériaux :

Lors du moulage au sable d'engrenages, le liquide métallique rempli dans le moule doit être refroidi et éliminé. Des défauts de retrait et de porosité peuvent facilement apparaître dans le moule, entraînant un gaspillage de matériaux pouvant atteindre 30 à 40 %. Dans le procédé de fabrication traditionnel, le taux d'utilisation global des matériaux n'est que de 55 à 65 %, alors que le taux d'utilisation combiné de la fabrication additive moderne peut atteindre plus de 90 %.

3. Il existe une forte dépendance énergétique et de main-d'œuvre :

Les ateliers de forge nécessitent des températures élevées (par exemple, 1 200 degrés Celsius pour le forgeage) et une consommation énergétique représentant 15 à -20 % du coût de production ; les dents artificielles (comme celles à affûter et à raser) sont lentes et ne peuvent traiter que 10 à 15 pièces par heure, ce qui rend difficile le traitement des commandes importantes.

Forte rigidité de la structure de coûts

1.Les coûts fixes représentent une part importante :

L'industrie manufacturière traditionnelle repose fortement sur des équipements lourds (tels que de grandes machines d'emboutissage, des aléseuses horizontales, etc.), l'amortissement et la maintenance des équipements représentant 20 à 30 % des dépenses annuelles.

2.Taux de mise à la casse et coûts de réparation :

En raison de la porosité et des inclusions, le taux de rebut des engrenages moulés traditionnels peut atteindre 10 à 15 %, ce qui nécessite un investissement supplémentaire de 200 à 500 $ par tonne pour la réparation des soudures ou le traitement des ferrailles.Les écarts de taille dus à la déformation après traitement thermique (par exemple, écart de dent > 0,05 mm) nécessitent un usinage de précision secondaire avec un usinage de 10 % Augmentation de -20 % des coûts de traitement.

3.Les coûts cachés ont augmenté :

Les procédés traditionnels produisent des émissions de carbone élevées (par exemple,Les fonderies produisent environ 1,2 tonne de CO2 par tonne de pièces moulées et sont soumises à des sanctions environnementales et à la pression de la taxe carbone. La collaboration multi-processus entraîne de longues distances logistiques, une faible rotation des stocks et des coûts d'entreposage représentant 5 à 8 % du coût total.

Cas LS 1 : La maintenance d'urgence d'une boîte de transmission d'avion pour une entreprise française nécessite une livraison sous 72 heures.

1. Points faibles des clients

- Crise de fermeture : Des composants clés de la boîte de vitesses d'hélicoptère ont été arrêtés, ce qui pourrait prendre jusqu'à 12 semaines et coûter jusqu'à 500 000 € par jour si les procédés de moulage et mécaniques traditionnels sont utilisés.

- Exigences de qualité : doivent être conformes aux normes de l'aviation (traçabilité des matériaux, dureté HRC 60) et compatibles avec les systèmes d'assemblage existants.

2. Solution LS

| Pas à pas | Moyens techniques | Actions clés |

| Ingénierie inverse | Numérisation 3D+Modélisation CAO | Modélisation numérique des pièces démontées réalisée en 10 heures avec une marge d'erreur de ± 0,2 mm. |

| Usinage CNC rapide | Machine-outil à liaison cinq axes+Outil de coupe avec revêtement PVD | Titane de qualité aéronautique L'alliage (Ti-6Al-4V) a été utilisé pour produire en série 50 pièces en 72 heures, avec une rugosité de surface Ra<0,8 µm. |

| Vérification qualité | Essais de dureté + analyse métallographique | Chaque lot a été sélectionné aléatoirement parmi 3 échantillons d'une dureté de HRC 60 ± 1 et validé selon la norme EN10083. |

3. Comparaison des données et calcul des bénéfices

| Indicateur | Solution traditionnelle | Schéma LS | Économies/avantages |

| Cycle de livraison | 12 semaines (84 jours) | 3 jours | Réduction de 81 jours. |

| Coût d'arrêt quotidien | 500 000 € | 0 € | Économisez 500 000 € par jour. |

| Coût total des temps d'arrêt (12 semaines) | 84 jours x 500 000 €= 42 000 000 € | 3 jours x 500 000 €= 1 500 000 € | Éviter les pertes 40 500 000 €. |

| Coût de production des pièces | Coulée + usinage : 2 500 €/pièce | Usinage CNC : 3 200 €/pièce | Prime à l'unité : 700 €. |

| Quantité totale commandée | 50 pièces | 50 pièces | - |

| Chiffre d'affaires total | 50 × 2 500 £ = 125 000 £ | 50 × 3200 = 160 000 € | Nouveau chiffre d'affaires de 35 000 €. |

| Amélioration de la marge bénéficiaire client | La marge bénéficiaire initiale était de 20 % | La marge bénéficiaire réelle est de 35 % | Le bénéfice par article a augmenté de 560 €. |

- Les clients ont évité une perte de 40,5 millions d'euros liée aux temps d'arrêt et ont payé des frais de traitement de seulement 160 000 euros, générant un bénéfice net de 40,34 millions d'euros.

- LS réalise une marge brute de 35 % (700 € par unité) grâce à une stratégie premium.

- Le chiffre d'affaires client a augmenté de 25 %,Les opérations ont été étendues et le budget annuel d'approvisionnement a augmenté.

- Nous continuerons à confier à LS les réparations d'urgence et la production en série de pièces détachées au cours des trois prochaines années.

Cas LS 2 : Les fabricants indiens d'équipements agricoles doivent moderniser les matériaux de leurs engrenages pour atteindre l'objectif de multiplier par cinq leur durée de vie.

1.Points faibles des clients

- Taux de défaillance élevé :Engrenage en fontedans un environnement humide et poussiéreux, taux de défaillance pouvant atteindre 30 %, entraînant des temps d'arrêt fréquents pendant le fonctionnement.

- Pressions sur les coûts : les coûts de main-d'œuvre de maintenance représentent 40 % des coûts totaux de maintenance et le risque de retards dans la saison des récoltes est extrêmement élevé.

2. Solution LS

| Pas à pas | Moyens techniques | Actions clés |

| Matériel Mise à niveau | Acier allié 42CrMo4 | Résistance à la traction ≥ 1 000 MPa et durée de vie en fatigue 5 fois supérieures à celles des matériaux conventionnels. |

| Usinage de précision | Taillage d'engrenages par taillage + cémentation et trempe | Dureté de surface HRC : 58-62, avec une résistance à la fatigue au contact des dents de 40 %. |

| Contrôle qualité | Instrument de mesure tridimensionnelle + magnétoscopie | Erreur de denture ≤ 0,01 mm, taux de non-conformités réduit à 0,3 %. |

3. Comparaison des données et avantages calcul

| Indicateur | Solution traditionnelle | Schéma LS | Économies/avantages |

| Taux de défaillance | 30 % | 3 % | Taux de défaillance : 90 %. |

| Coût d'une réparation unique | 150 € (seules les pièces partielles doivent être remplacées) | Économisez 350 € par transaction. | |

| Temps d'arrêt annuel | 20 jours (estimation basée sur un taux de défaillance de 30 %) | 2 jours (estimation basée sur un taux de défaillance de 3 %) | Réduction du temps d'arrêt de 18 jours. |

| Cycle de vie de l'équipement | 1 an (nécessite le remplacement du matériel) | 5 ans (aucun remplacement nécessaire) | Durée de vie prolongée de 4 ans. |

| Coût de maintenance annuel (100 appareils) | 100 unités x 30 % x 500 € = 15 000 € | 100 unités x 3 % x 150 € = 4 500 € | Économies annuelles de 10 500 € |

| Croissance du chiffre d'affaires client | Chiffre d'affaires annuel de 10 000 € par appareil | Chiffre d'affaires annuel de 11 200 par appareil (amélioration de l'efficacité de 10 %) | Augmentation unique de 1 200 euros. |

| Augmentation de la part de marché | 15 % | 27 % (en hausse de 12 %) | Plus 12 % de part de marché. |

4.Résultat final

- Le coût annuel de maintenance a été réduit de 1 € De 15 000 à 4 500 £, le coût a diminué de 70 % grâce à la mise à niveau des matériaux des engrenages.

- Une augmentation de 10 % du rendement unitaire entraîne une augmentation de 12 % du chiffre d’affaires annuel du client (le chiffre d’affaires annuel initial de 10 millions d’euros passant à 11,2 millions d’euros).

- Les composants d’engrenages de LS ont une durée de vie allant jusqu’à 5 ans, ce qui constitue l’argument de vente principal de l’appel d’offres.

Cas LS 3 : Un fabricant de machines de renommée internationale a produit en série des engrenages de transmission de base, réduisant ainsi les coûts de 35 %.

1.Difficultés client points

- Coût élevé : le taux d'utilisation des matériaux des procédés traditionnels de moulage et d'usinage n'est que de 62 %, avec un coût unitaire supérieur à 1 200 yuans.

- Cycle long : l'usinage CNC nécessite 12 processus, tels que l'ouverture du moule, le moulage, l'ébauche, l'usinage de précision, le traitement thermique, l'assemblage, etc., avec un délai de livraison pouvant atteindre 90 jours.

- Risque qualité : les défauts dans les pièces moulées entraînent un taux de rebut pouvant atteindre 15 %, et le manque de dureté des surfaces des dents clés entraîne une usure prématurée.

2.Solution LS

Phase de conception : Optimisation topologique et reconstruction de structures géométriques.

- Optimisation de l'algorithme : Les engrenages cylindriques droits sont transformés en engrenages hyperboliques intégrés à grille remplie grâce à l'algorithme NSGA-II.

- Économie de matière : L'épaisseur de la paroi de l'engrenagea été optimisée de 12 mm à 8 mm en simulant la répartition des contraintes, ce qui a permis une réduction de 40 % du poids mesuré.

- Améliorations des performances : la structure en treillis augmente la résistance aux chocs de 23 % et multiplie par trois la durée de vie en fatigue de flexion du pied de dent par rapport aux conceptions conventionnelles.

Étape de fabrication : le processus hybride dépasse les limites d'efficacité

| Étapes du processus | Artisanat traditionnel | Plan d'innovation LS | Amélioration des effets | ||||

| Formage des matières premières | Coulée (sable/métal) | Impression 3D métal SLM + conception de canaux de refroidissement conformes | Réduction du temps de moulage de 80 %. | ||||

| Usinage de précision | Usinage CNC en escalier | Centre d'usinage composite + planification de trajectoire par IA | Efficacité d'usinage multipliée par 3. | ||||

| Traitement thermique | Trempe en bain de sel | Cémentation sous vide + trempe laser | Tests et certification | Mesure MMT hors ligne | Numérisation Blu-ray en ligne + inspection complète par vision industrielle | Réduction du cycle de détection de 70 %. |

3. Résultats de la mise en œuvre

Comparaison des structures de coûts :

| Élément de coût | Mode traditionnel ($/pièce) | Schéma LS ($/pièce) | Chute |

| Coût des matériaux | 780 | 420 | 46 % |

| Coûts de traitement | 320 | 110 | 66 % |

| Coût de post-traitement | 150 | 50 | 67 % |

| Coût total | 1,250 | 580 | 35 % |

Cycle de livraison Compression :

- Procédé traditionnel : 90 jours (30 jours pour la coulée + 40 jours pour l’usinage CN + 20 jours pour le contrôle).

- Durée du processus LS : 45 jours (15 jours pour l’impression 3D + 20 jours pour le mélange + 10 jours pour la revue en ligne).

- Taux d'accélération : réduit de 50 % pour une réponse agilede la conception à la production en série.

4.Commentaires clients

- Économies de 8 millions de dollars sur le budget d'approvisionnement annuel, réduction du coût unitaire de 35 % et réduction des cycles de livraison de 50 %.

- Simplifier le processus traditionnel en 12 étapes en mode d'impression 3D + traitement hybride permet une réponse agile à la production de masse Production.

- Le taux de perte d'engrenage est passé de 15 % à presque zéro, la dureté de la surface des dents a augmenté de 28 % et la résistance aux chocs de 23 %.

Résumé

Dans le secteur complexe de la fabrication d'engrenages, la maîtrise des coûts et l'efficacité de la distribution sont les principaux points faibles des clients. Grâce à une intégration poussée avec la technologie d'usinage de haute précision, des plateformes d'optimisation des processus pilotées par l'IA et des solutions de chaîne d'approvisionnement modulaires, nous avons aidé de nombreux clients à réaliser des améliorations révolutionnaires tout au long de la chaîne de fabrication d'engrenages. Tous ces cas illustrent parfaitement les problèmes fondamentaux de la fabrication d'engrenages : grâce à une stratégie à trois volets : innovation des matériaux, intelligence des processus et agilité de la chaîne d'approvisionnement, LS a surmonté le dilemme traditionnel du secteur : forte consommation d'énergie, cycles longs et taux de rebut élevé.

Avis de non-responsabilité

Le contenu de cette page est fourni à titre indicatif uniquement.LSne fait aucune déclaration ni garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Aucun paramètre de performance, tolérance géométrique, caractéristiques de conception spécifiques, qualité et type de matériau ou fabrication ne saurait être déduit de ce qu'un fournisseur ou fabricant tiers livrera via le réseau Longsheng. Il est de la responsabilité de l'acheteurqui recherche un devis pour des piècesde déterminer les exigences spécifiques de ces pièces.Veuillez nous contacter pour plus d'informations.L'équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience au service de plus de 5 000 clients, nous nous concentrons sur l'usinage CNC de haute précision, la fabrication de tôles, l'impression 3D et l'impression 3D. href="https://lsrpf.com/injection-molding">moulage par injection,emboutissage des métaux et autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous pouvons répondre à vos besoins avec une livraison en 24 heures. Choisir LS Technology, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez consulter notre site web : www.lsrpf.com

FAQ

1. Comment LS Company assure-t-elle un traitement efficace des documents de conception de ses clients ?

La plateforme LS Company prend en charge le téléchargement de documents de conception dans de multiples formats. Nous disposons d'une équipe technique professionnelle et d'outils logiciels performants pour analyser et optimiser rapidement les documents de conception de nos clients afin de garantir la précision et l'efficacité du processus de production.

2.Comment LS optimise-t-elle son processus de production et raccourcit-elle les délais de livraison ?

LS adopte un système de gestion de la production avancé pour affiner et optimiser son processus de production. Grâce à l'automatisation, à des équipements de production intelligents et à un système logistique performant, LS améliore considérablement l'efficacité de sa production, raccourcit les délais de production et accélère la livraison des produits.

3. Les projets réussis de LS aident-ils ses clients à réduire leurs coûts et leurs délais de livraison ?

LS a réalisé de nombreux projets réussis grâce à des technologies avancées de traitement numérique en ligne et d'impression 3D, aidant ainsi de nombreux clients à atteindre leurs objectifs de réduction des coûts et de réduction des délais de livraison. Ces réussites démontrent non seulement la force technique et le niveau de service de LS, mais constituent également une expérience précieuse et une référence pour nos clients.

4. Comment LS garantit-elle la qualité de ses produits et réduit-elle les coûts de maintenance après-vente de ses clients ?

LS utilise un système de contrôle qualité strict pour surveiller chaque étape du processus de production en temps réel. Nous avons également obtenu les certifications ISO 9001, ISO 14001, IATF 16949 et AS9100D, ce qui témoigne pleinement de notre engagement envers la qualité. Aidez vos clients à réduire leurs coûts de maintenance et à améliorer leur efficacité globale grâce à des produits de haute qualité.