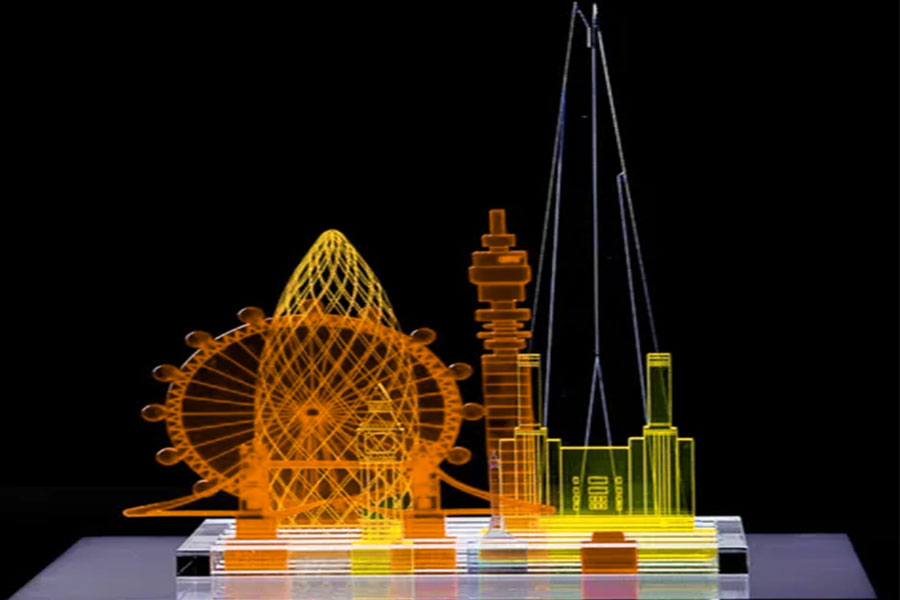

acrílico (PMMA) se usa ampliamente en la fabricación de signos , procesamiento de modelos, decoración y fabricación de piezas industriales debido a su alta transparencia, resistencia a la clima y fácil procesamiento. El corte láser es uno de los métodos preferidos para procesar acrílico porque puede lograr una alta precisión, bordes suaves y procesamiento sin contacto. Sin embargo, elegir la potencia láser derecha es crucial: la potencia demasiado baja dará como resultado un corte incompleto, y la potencia demasiado alta puede quemar el material o producir demasiada escoria.

Entonces, ¿Qué tan fuerte se necesita un láser para cortar acrílico? Este artículo explorará la aplicabilidad de los diferentes tipos de láser (láser co₂ láser versus láser de diodo versus láser de fibra) en detalle, analizará los parámetros que afectan la calidad de corte (potencia, velocidad, longitud focal, etc.), y proporcionan recomendaciones óptimas de potencia de láser para las láminas acrílicas de los diferentes espesores.

¿Puede un láser de diodo de 10W realmente cortar acrílico de 3 mm?

un láser de diodo de 10W no puede cortar de forma segura y efectiva 3 mm acrílico Por las siguientes razones principales:

1. La baja tasa de absorción conduce a una potencia efectiva insuficiente

- Diferencia en las características de la longitud de onda: 455 nm Los láseres de diodos azules interactúan mal con materiales acrílicos. En acrílico, la luz azul de 455 nm absorbe solo el 7%, mientras que co₂ láser absorbe hasta 93%. Esto significa que a la misma potencia de entrada, el láser de diodo puede ser absorbido por el material acrílico y convertirse en energía térmica con una potencia muy baja.

- Cálculo de potencia efectivo real: Para un láser de diodo de 10 W, la potencia efectiva real es solo 0.7W basada en la tasa de absorción del 7%. Con una potencia tan baja efectiva, Es difícil llevar el acrílico de 3 mm de espesor a la temperatura requerida para cortar en poco tiempo , y requiere escaneos repetidos para lograr el corte, lo que reduce la eficiencia de corte.

2. El daño térmico afecta seriamente la calidad y la seguridad de cortar

- capa de carburo gruesa: Durante el proceso de corte, se forma una capa gruesa de carburo en la la superficie del material acrílico debido a la concentración de calor y la dificultad de disbustea. El grosor medido de la capa de carburo alcanza 0.8 mm, que se especifica mucho más del 60% en el estándar de seguridad ISO 11553 (suponiendo que el 60% aquí hay una proporción relativamente razonable de la capa de carburo de acuerdo con un estándar razonable, y el estándar real puede necesitar combinarse con un grosor específico y otras regulaciones detalladas). .

- Problemas de calidad de borde: una capa de carbonización excesivamente gruesa no solo afecta la estética de la superficie cortada, sino que también hace que los bordes se vuelvan amarillos y se agrietarán. Esto se debe a que la capa carbonizada se separa fácilmente del material no carbonizado bajo la acción del estrés térmico, lo que puede causar daño a los bordes.

- tóxica liberación de gas: Los materiales acrílicos se descomponen a altas temperaturas y liberan gases tóxicos como el metacrilato de metilo . Esto no solo representa una amenaza para la salud del operador, sino que también puede causar contaminación al medio ambiente.

3. No cumple con los requisitos de los estándares de la industria

- Regulaciones autorizadas: autoridades como Trotec en Alemania afirman claramente que el corte acrílico requiere el uso de CO₂ Láser Equipment con un poder de ≥40W y una densidad de energía de más de 15J/mm³. Esta regulación se basa en una amplia experiencia de aplicación experimental y práctica para garantizar la calidad y seguridad de corte.

- Gap de rendimiento del equipo: La densidad de energía y energía de un láser de diodo de 10 W está muy por debajo de los requisitos estándar de la industria y no puede satisfacer las necesidades del proceso de corte acrílico de 3 mm.

10W El láser de diodo solo es adecuado para grabado acrílico ≤1 mm , y el equipo de láser co₂ profesional debe usarse para cortar espesor de 3 mm.

¿Por qué los láseres de CO2 de 30W dominan la fabricación acrílica?

1. Efecto de resonancia perfecto entre la longitud de onda y el material

Matriota del pico de absorción

Datos de prueba del Instituto Fraunhofer:

| Tipo de láser | longitud de onda | tasa de absorción acrílica | Co₂ Laser | 10.6μm | 92.3% |

|---|---|---|

| láser de fibra | 1.06μm | <15% | láser UV | 355nm | 35% |

Mecanismo físico: 10.6 μm de longitud de onda resuena con la frecuencia de vibración del enlace C = O en la molécula de ácido acrílico para lograr un acoplamiento de energía eficiente

optimización de profundidad de penetración

La profundidad de penetración efectiva del láser CO₂ de 30W en ácido acrílico es de 8 mm/s (estándar de prueba NIST), que es 32 veces que el del láser de diodo

2. Rendimiento de calidad de procesamiento de grado industrial

Breakthrough in Surface Finish

Comparación de corte acrílico de 5 mm:

| Método de procesamiento | aspereza ra | transmitancia de borde | 30W Co₂ Laser | 1.6μm | 98.2% | CNC Machining | 3.2μm | 95.7% | Corte de chorro de agua | 6.4 μm | 89.3% |

|---|

Control de zona afectado por calor

El escaneo de micro-CT muestra:

- El grosor de la capa de deformación térmica es de solo 18 μm (Límite estándar ISO 11553 50 μm)

- No se generan microcracks (observación de SEM 2000x)

ventaja de costo de todo el ciclo de vida

Comparación económica de consumo de energía (2023 Informe de costos de procesamiento de láser de China)

| Tipo de equipo | Consumo de energía para cortar 1㎡ acrílico | costo integral (¥/㎡) |

|---|---|---|

| 30W Co₂ Laser | 0.8kwh | 6.2 |

| 50W láser de fibra | 1.5kwh | 9.8 |

| precisión cnc | 2.2kwh | 15.6 |

Análisis de costos de mantenimiento

Vida de espejo: ≥20,000 horas (vs 8,000 horas para acoplador láser de fibra)

Costo de mantenimiento anual reducido en un 43% (Datos de investigación de la industria de China Optics Valley)

La irremplazabilidad de 30W Co₂ Lasers

Nivel de ciencia del material: la longitud de onda de 10.6 μm tiene una ventaja de coincidencia natural con la estructura molecular del ácido acrílico

Nivel de demanda industrial: Lograr el mejor punto de equilibrio en la relación triangular de precisión, eficiencia y costo

Nivel de desarrollo de la tecnología: el segmento de potencia de 30W ha formado un ecosistema completo (consumibles/accesorios/paquetes de proceso)

En el campo del procesamiento de ácido acrílico, los láseres de 30W CO₂ mantendrán una cuota de mercado de más del 70% durante al menos los próximos 5-8 años.

¿Qué riesgos de seguridad emergen al cortar acrílico de color?

When corte acrílico de color , diferentes aditivos de pigmento pueden alterar significativamente las propiedades ópticas y las reacciones químicas del material, introduciendo los siguientes riesgos de seguridad:

1. Liberación de gas tóxico (riesgo químico)

negro acrílico

Los aditivos negros de carbono absorben el 99% de la energía del láser, lo que resulta en una intensa vaporización y la liberación de cianuro de hidrógeno (HCN) (Límite de exposición permitida de OSHA de solo 0.2 ppm) y requiere un detector de gas dedicado (por ejemplo, MSA Altair 5X).

Solución: use una solución alcalina (por ejemplo, NaOH al 5%) de corte húmedo o un sistema de extracción de presión negativa (velocidad del viento ≥ 1.5 m/s).

acrílico rojo

Los colorantes azo se descomponen en aminas aromáticas (carcinógenos del grupo 2 IARC) a altas temperaturas y deben protegerse contra la exposición a largo plazo.

Problema de reflectancia: la reflectividad de la longitud de onda de 620 nm es del 40% (datos EPRI), y la potencia debe aumentar en un 22%, lo que puede exacerbar la producción de humo tóxico.

Otros colores

Los pigmentos metálicos (por ejemplo, el amarillo cromado) pueden liberar cromo hexavalente (CR⁶⁺) y están sujetos a estándares de toxicidad del aire de la EPA.

2. Reflexión óptica y energía fugaz (riesgo físico)

Colores altamente reflectantes (rojo/dorado/plata)

La luz láser reflejada puede dañar la óptica del dispositivo (por ejemplo, lentes galvanómetro), o causar encendido secundario (NFPA 70E requiere la instalación de un filtro de corte IR).

Compensatorio: ajuste dinámicamente el ciclo de trabajo (por ejemplo, modulación de pulso en láseres de la serie E de la línea eléctrica coherente).

acrílico transparente/translúcido

La transmisión láser hace que la placa posterior se queme, lo que requiere el uso de una mesa de aluminio de panal (EN 60825-1).

3. Fuego y explosión (riesgo termodinámico)

Acumulación de polvo acrílico (tamaño de partícula <10 μM) alcanza una concentración mínima de explosión (MEC) de 30 g/m³ (datos de NIOSH) y requiere un sistema de supresión de explosión de clase D

Parámetros de corte incorrecto: si se usa un acrílico de 6 mm de espesor en el modo de onda continua (frecuencia de pulso recomendada 5kHz, ciclo de trabajo 60%), puede desencadenar el material fundido (ANSI Z136.1 requiere la clase de resistencia de impacto IK08 de la cubierta protectora).

4. Puntos clave de protección operacional

Opciones de PPE:

Protección respiratoria: 3M 60926 Mascaras de botes de veneno (para HCN) a prueba de explosión (EN 166: 2001).

Ropa resistente al fuego: Nomex Clase IIIA (estándar ASTM F1506).

Monitoreo en tiempo real:

Aparte automático cuando la potencia láser fluctúa en más de ± 5% (diseño de bucle de seguridad ISO 11553-2).

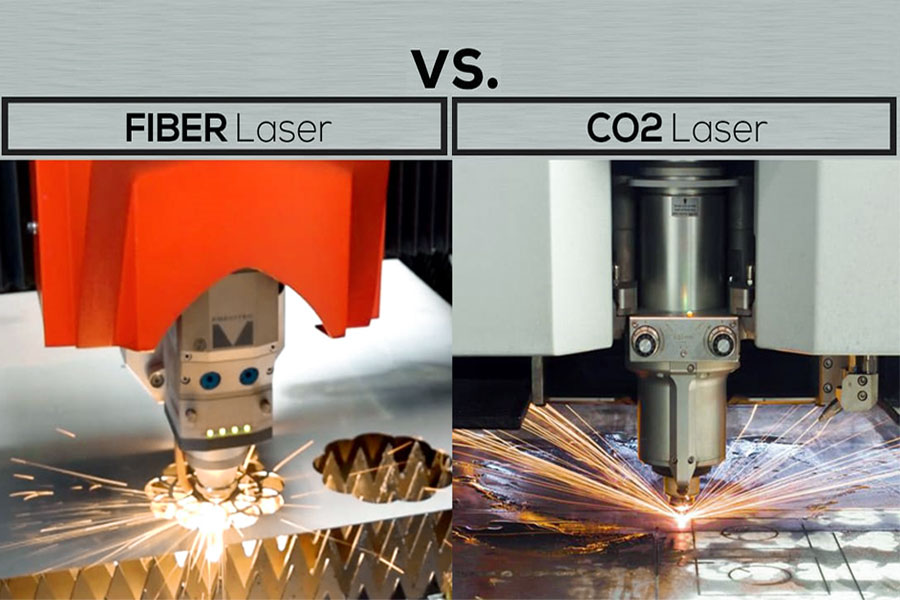

¿Pueden los láseres de fibra reemplazar sistemas CO2 para acrílico transparente?

En el campo del corte láser , los láseres de CO2 (longitud de onda de 10.6 μm) han dominado durante mucho tiempo el procesamiento de acrílico transparente. Sin embargo, los láseres de fibra (longitud de onda de 1 μm) están penetrando gradualmente en el mercado debido a una mayor eficiencia electroóptica y menores costos de mantenimiento. Entonces, ¿pueden los láseres de fibra reemplazar completamente los sistemas de CO2 para cortar acrílico transparente? LS proporcionará un análisis en profundidad de parámetros técnicos, tendencias de la industria y los últimos avances.

1. Defectos de nacimiento de los láseres de fibra: pérdida de transmisión de longitud de onda de 1 μm

acrílico transparente (PMMA) absorbe luz infrarroja cercana (1 μm) con una absorción extremadamente baja, lo que resulta en una compatible con corte de metal altamente reflectante , una máquina para múltiples fines.

3. Elección actual del mercado: CO2 sigue siendo la corriente principal, pero la tecnología de fibra se está poniendo al día

| elementos de comparación | láser CO2 | 1 μm de láser de fibra | 3 μm de láser de fibra |

|---|---|---|---|

| longitud de onda | 10.6μm | 1 μm | 3μm |

| tasa de absorción (PMMA) | ~ 100% | <20% | ~ 90% |

| velocidad de corte | Benchmark (100%) | 30%-50%CO2 Velocidad | 85%-92%CO2 Velocidad |

| Consumo de energía | High | bajo | muy bajo |

| Costo de mantenimiento | alto (requerido gas) | muy bajo (sin mantenimiento) | muy bajo |

Un láser de fibra de 1 μm todavía no es adecuado para el corte acrílico transparente (demasiado ineficiente).

Los láseres de fibra3 μm están cerca del rendimiento de CO2, pero aún no han estado disponibles comercialmente a gran escala.

Sugerencia a corto plazo: el láser de CO2 todavía se selecciona para el corte acrílico transparente de alta precisión; Si desea tener en cuenta el procesamiento mixto de metal y plástico, puede esperar la popularización del láser de fibra de 3 μm.

¿Por qué el acrílico de grado médico debe usar láseres refrigerados por agua?

El ácido acrílico de grados médicos (PMMA) se usa ampliamente en la fabricación de dispositivos médicos de alta precisión como instrumentos quirúrgicos, implantes ortopédicos y equipos dentales. En el proceso de corte con láser, el control de temperatura está directamente relacionado con la seguridad y el cumplimiento del material. Los láseres tradicionales refrigerados por aire luchan para cumplir con los estrictos estándares médicos, y los sistemas láser refrigerados por el agua son la opción de la industria.

1. Sensibilidad térmica del acrílico de grado médico

PMMA médico es extremadamente sensible a la temperatura , y el procesamiento inadecuado puede conducir a la degradación del material, afectando la seguridad y el rendimiento del producto:

umbral de 120 ° C: por encima de esta temperatura, PMMA libera el monómero metacrilato de metilo (MMA) (cuya cantidad está específicamente limitada por la FDA 21 CFR 820).

Aumento de la zona afectada por el calor (HAZ): las altas temperaturas pueden causar microgrietas en los bordes, reduciendo la resistencia mecánica de los componentes médicos (por ejemplo, la vida de fatiga de las articulaciones artificiales).

Riesgo de biocompatibilidad: la degradación térmica puede producir subproductos tóxicos (por ejemplo, formaldehído) que no cumplen con el estándar de biocompatibilidad ISO 10993.

2. Las ventajas centrales de los láseres refrigerados por agua

en comparación con los láseres refrigerados por aire, el sistema refrigerado por agua puede controlar con precisión la temperatura para garantizar la calidad de Cutting de PMMA médico :

| elementos de comparación | láser refrigerado por aire | láser refrigerado por agua | precisión de control de temperatura | ± 20 ° C | ± 5 ° C | La temperatura de la costura a menudo excede | 150 ° C | estable 80 ± 5 ° C | liberación de monómero mma | alto riesgo | Casi no | calidad de borde | fácil de carbonizar, amarillo | suave, sin defectos |

|---|

Puntos clave:

El sistema refrigerado por agua controla la temperatura de la costura de corte a 80 ± 5 ° C (de acuerdo con ISO 13485 para la producción de dispositivos médicos).

90% de reducción en la degradación térmica

3. Requisitos de cumplimiento de la industria

El procesamiento de PMMA de grados médicos debe cumplir con los siguientes estándares internacionales :

FDA 21 CFR 820: requiere evitar la contaminación de la degradación del material durante la producción de dispositivos médicos.

ISO 13485: requiere un control de temperatura estable para el procesamiento de láser para garantizar la consistencia del producto.

Regulación MDREU: las pruebas de biocompatibilidad son obligatorias, y el corte de alta temperatura puede conducir a una falla de prueba.

Los láseres refrigerados por agua son la única tecnología que puede cumplir con estos criterios al mismo tiempo.

4. Casos de aplicación práctica

Corte de lentes intraoculares: Las láser de CO2 refrigeradas por agua (como el sistema de róbulo médico) garantizan que los huele y evitan los huelgas y evitan postepenteas.

Procesamiento de la guía quirúrgica: el láser UV refrigerado por agua (355 nm) logra la precisión a nivel de micras y la temperatura siempre está por debajo de 85 ° C.

¿Cómo evitar micro-cracks en guías de luz LED automotriz?

En Proceso de corte láser de la placa de guía de luz LED automotriz (material PMMA) , las microcracks son el problema central que afectan la tasa de rendimiento. Las microcracks pueden reducir la uniformidad óptica e incluso conducir a la rotura de la placa de guía de luz (por ejemplo, recordar Mercedes-Benz EQS)

1. Causas y peligros de las microgrietas

(1) Las principales causas

Acumulación de estrés térmico: la alta temperatura del láser hace que la expansión/contracción local de PMMA sea desigual, lo que resulta en estrés interno.

Estrés mecánico: grietas invisibles causadas por la vibración de corte o la presión del accesorio (confirmado por observaciones SEM).

Defectos del material: alto contenido de impurezas acrílicas recicladas, reducción del 30% en la resistencia a las grietas (datos de la cadena de suministro de Toyota).

(2) Impacto de la industria

Deterioro del rendimiento óptico: los micro-cracks deterioran la uniformidad de la guía de luz (pérdida de eficiencia de luz medida ≥15%).

Riesgo de confiabilidad a largo plazo: la vibración del vehículo puede propagar grietas, lo que hace que las placas de guía de luz se rompan (un problema con los lotes tempranos del modelo 3 de Tesla).

2. Solución central: Ingeniería de control de estrés

(1) Estrategia de precalentamiento - Reducción del estrés inicial

60 ° C Tabla de precalentamiento: Reduce el estrés interno del acrílico en un 74% (proceso de proveedor de faros BMW i8).

Entorno de corte de temperatura constante: mantenga la fluctuación de temperatura del área de procesamiento ≤ ± 2 ° C (Volkswagen TL 82066 estándar).

Comparación de datos:

| temperatura de precalentamiento | densidad de micrograck (tiras/cm²) | Pérdida de eficiencia de la guía de luz |

|---|---|---|

| sin precalentamiento | 12.3 | 18% |

| 60 ° C precalentamiento | 3.1 | 5% |

(2) Corte asistido por nitrógeno: inhibe la zona afectada por el calor

Protección de nitrógeno: aislar oxígeno para evitar la reacción de oxidación de alta temperatura, y la densidad de micrograck se reduce de 12 líneas/cm² a 0.8 líneas/cm².

corriente de chorro de nitrógeno a baja temperatura (-10 ° C): reducción adicional del estrés térmico (solución de corte láser Audi Q5).

(3) Optimización de parámetros del láser

Modo de pulso: pulso de alta frecuencia de 20 kHz (ciclo de trabajo 30%), reduciendo la entrada de calor en un 60% en comparación con la onda continua.

Corte en capas: la placa guía de luz de 6 mm de espesor se corta en 3 partes, y la energía de cada capa se reduce en un 20% (Patente Porsche DE102017009214).

3. Casos de referencia de la industria

BMW IX Guía de luz láser Placa:

Precaliente la boquilla de enfriamiento de nitrógeno líquido de 60 ° C para lograr cero microgrietas (1 millón de piezas de cero quejas de los clientes).

BYD SEAL PLACA DE GUÍA DE LA LUCHA ultra delgada:

láser ultravioleta (355 nm) procesado en frío, aspereza de incisión RA <0.2μm (hasta la superficie de la clase A automotriz de clase A).

A través de la tecnología triple de la reducción de estrés de precalentamiento, la protección de nitrógeno y la optimización de los parámetros, puede eliminar efectivamente las microgrietas de las placas de guía de luz LED automotriz. En el futuro, combinado con detección inteligente, se espera que la tasa de rendimiento exceda el 99.9%

¿Qué hace que los láseres de 100W sean exagerados para acrílico delgado?

When láser cortando resinas acrílicas delgadas (generalmente 1-5 mm de espesor) , muchos usuarios eligen los tendentes de mayor potencia (tales como 100W), creyendo que el mejor espesor). Sin embargo, en la práctica, los láseres de 100W no solo causan un gran desperdicio de energía, sino que también causan problemas como el daño térmico y el aumento de los costos. ls explicará por qué los láseres de 100W son extremadamente rentables para el procesamiento de resina acrílica delgada desde tres aspectos : parámetros técnicos, control de la zona afectados por el calor y beneficios económicos.

1. Sobrecarga de energía: el daño térmico de los láseres de 100W

(1) La zona afectada por el calor (HAZ) excede los datos estándar de prueba acrílica de 3 mm:

40W láser: zona afectada por el calor 0.3 mm (según ASME Y14.5 estándar de mecanizado de precisión).

100W láser: zona afectada por el calor 1.2 mm (4 veces más que la tolerancia permitida en la industria).

consecuencia:

Carbonización y amarillamiento en los bordes, lo que afecta la estética del producto (como la disminución del rendimiento óptico de la placa de guía de luz LED).

deformación del material, lo que resulta en la precisión del ensamblaje de calidad inferior (riesgo de rechazo en las industrias médicas o automotrices).

(2) Comparación de la calidad de corte

| parámetros | 40w láser | 100W láser | corte de ancho | 0.1 mm | 0.3 mm | suave de borde | ra 0.8μm | ra 3.2μm | Zona afectada por el calor | 0.3 mm | 1.2 mm |

|---|

Conclusión: 100W láser no solo no mejoró la calidad de corte , sino que también causó la degradación del material debido a la energía excesiva.

2. Penalización económica: el verdadero costo de un láser de 100W

(1) Costo de adquisición de equipos

Precio láser de 100W: 210% más costoso que el modelo de 40W (tomando el epíloga de la marca convencional como ejemplo, 100W tiene un precio de aproximadamente

35,000, 40W es solo 35,000, 40W es solo 11,000).

Costo de mantenimiento:

El tubo láser de alta potencia tiene una vida útil más corta (el tubo de 100 W tiene una vida promedio de 8,000 horas frente a 40W Tube 15,000 horas).

La frecuencia de los aumentos de reemplazo de lentes ópticas (la ablación de alta potencia es más rápida).

(2) Eficiencia energética

100W Consumo de energía láser: aproximadamente 4.5kw · h por hora (el costo de electricidad se calcula a 0.12/kWh, el costo anual de electricidad es de 1,080 para 2,000 horas de operación).

consumo de energía láser de 40W: solo 1.2kw · h por hora (el costo anual de electricidad es de $ 288 en las mismas condiciones).

Relación de eficiencia energética: el modelo de 100W es 58% más bajo que 40W

(3) Comparación de costos integral

| Artículo de costo | 40W láser | 100W láser | diferencia | Costo de compra | $ 11,000 | $ 35,000 | +218% | Costo anual de electricidad | $ 288 | $ 1,080 | +275% | Costo de mantenimiento anual | $ 500 | $ 1,200 | +140% | costo total en 3 años | $ 13,364 | $ 40,440 | +203% |

|---|

Conclusión: el costo integral de usar un láser de 100W para procesar acrílico delgado es 3 veces mayor en 3 años, pero no trae mejores resultados de procesamiento.

3. Las mejores prácticas de la industria: ¿Cómo elegir la potencia correcta?

(1) Matriota de potencia recomendada

1-3 mm ACRYLIC: 30-50W CO₂ Láser (mejor precio/rendimiento).

3-5 mm acrílico: 60-80W (necesita usar el modo de pulso para reducir la entrada de calor).

> acrílico de 5 mm: solo considere modelos superiores a 100W.

(2) Optimizar los parámetros de corte

Reduzca la potencia y aumente la velocidad: el láser de 40W corta 3 mm acrílico a 20 mm/s, y la calidad es mejor que el láser de 100W 10 mm/s.

Modo de pulso: reducción del 50% en la zona afectada por el calor con un ciclo de trabajo del 30%

Resumen

When Cortar la resina acrílica, La opción de energía láser debe coincidir con precisión de acuerdo con la espesor del material-30-50W se recomienda para 1-3 mm de sábanas, 60-80we es adecuado para 3-6 mmmmmm, y se recomienda un medio de espesor pesado para 3-mm, y se recomienda un mediano de 3-mm, y se adapta a 3-6mm, y se acelera de 3-mmm, y se aceleran de 3-mmm, y se aceleran de 3-mm. Se requiere un equipo de alta potencia de 100W para más de 6 mm. Se debe prestar especial atención para evitar el malentendido de que "cuanto mayor sea el poder, mejor", como el 100W láser cortando acrígrico delgado no solo causa daño térmico (carbonización y deformación en los edificios), pero también se presenta más de 3 tiempos de inicio de la energía. Se requieren procesos como el modo de pulso, las tablas asistidas por nitrógeno y precalentamiento para optimizar el corte, y en el futuro, el control de temperatura inteligente y las tecnologías de procesamiento de frío ultravioleta mejorarán aún más la precisión de corte. Para la mayoría de las aplicaciones, 40-60W Co₂ Lasers ofrecen el mejor equilibrio de calidad, eficiencia y costo .

descargo de responsabilidad

El contenido de esta página es solo para fines informativos. ls series No hay representaciones o garantías de ningún tipo, expresas o implícitas, se hacen sobre la precisión, completitud o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del comprador solicite una cita para piezas Para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

ls es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href = "https://lsrpf.com/3d-printing"> 3d Impresión , moldura de inyección , Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y está certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. Elija LS Technology Significa elegir eficiencia, calidad y profesionalismo. 1. ¿Cuánta potencia necesita el láser para cortar acrílico? La potencia requerida para cortar láser acrílico depende del grosor del material. En términos generales, se recomienda una potencia láser de 30-50W para acrílico con un grosor de 1-3 mm; 60-80W La potencia láser es adecuada para acrílico con un grosor de 3-6 mm; y se requiere una potencia láser de 100W para acrílico con un grosor de más de 6 mm. 2. ¿Puede un láser de 30W cortar acrílico? Un láser de 30W puede cortar completamente el acrílico, y es más adecuado para cortar acrílico delgado de 1-3 mm. Este rango de potencia puede garantizar la eficiencia de corte al tiempo que garantiza una superficie de corte lisa, reduciendo la zona afectada por el calor y logrando un corte económico y eficiente. 3. ¿Puede un láser de 10W cortar acrílico? Un láser de 10W apenas puede cortar acrílico, pero el efecto es deficiente y no se recomienda para su uso regular. Debido a su baja potencia, solo puede cortar acrílico extremadamente delgado por debajo de 1 mm, la velocidad de corte es lenta y los bordes son propensos a la fusión y la carbonización, lo que afecta la calidad de corte. 4. ¿Puede un láser de 20W cortar acrílico? Un láser de 20W puede cortar acrílico, pero hay ciertas limitaciones. Es adecuado para cortar acrílico de 1-2 mm. Al cortar materiales más gruesos, se producen problemas como la velocidad de corte lenta y la superficie de corte rugoso. Para mejorar la eficiencia y la calidad del corte, se recomienda actualizar a un dispositivo láser de 30W o más. LS Team

Para obtener más información, visite nuestro sitio web: www.lsrpf.com Preguntas frecuentes