El aluminio se ha convertido en uno de los materiales más populares en la fabricación moderna debido a sus propiedades livianas, duraderas y resistentes a la corrosión. El aluminio se usa en todo, desde componentes aeroespaciales hasta electrónica de consumo. Pero cuando se trata de agregar marcas permanentes a los productos de aluminio, la tecnología de marcado láser proporciona una solución eficiente y precisa. Este artículo se sumergirá profundamente en los principios técnicos, aplicabilidad, desafíos y Las mejores prácticas de aluminio láser .

¿Cuáles son los principios básicos del aluminio láser?

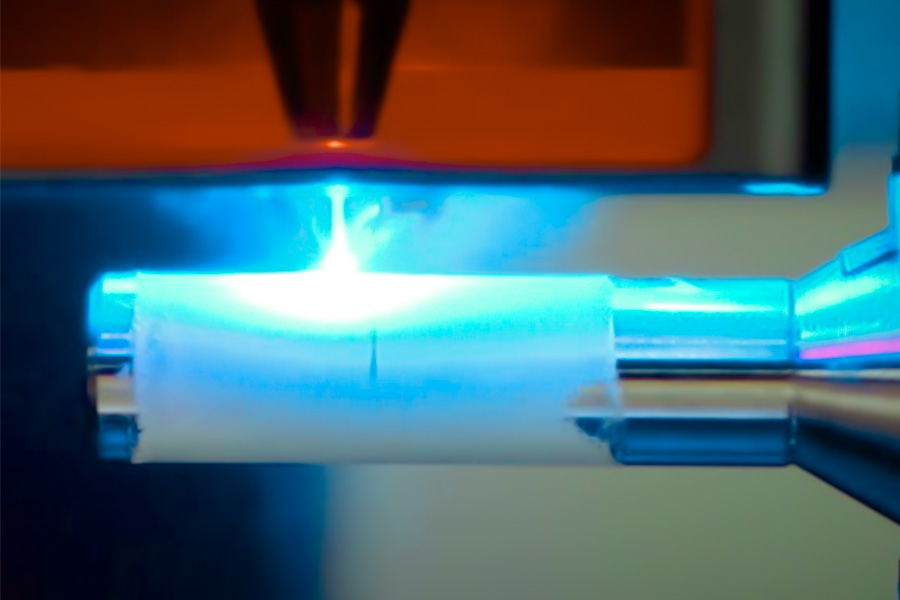

El marcado láser es el proceso de crear una marca permanente en la superficie de un material utilizando un rayo láser de alta energía . Cuando el láser se aplica a la superficie de aluminio, el efecto de marcado se logra principalmente a través de los siguientes mecanismos:

- oxidación de la superficie: El láser calienta la superficie de aluminio , haciendo que reaccione con oxígeno en el aire para formar una capa de óxido oscuro

- Cambio de textura de superficie: el láser cambia la microestructura de la superficie de aluminio, creando un contraste visible

- Efecto de burbuja: some Alloys de aluminio produce tinos bubbles bajo la acción de los láser, formar a los colorados. Mark

- Eliminación del material: los láseres de alta potencia pueden eliminar ligeramente el material de la superficie, formando una marca empotrada

¿Qué tipos de láseres son adecuados para aluminio?

no todos los láseres son igualmente adecuados para marcas de aluminio . Aquí hay un análisis de idoneidad de varias tecnologías láser comunes:

1. Láser de fibra (1064nm)

- Ventajas: alta calidad de haz, alta densidad de potencia, bajo costo de mantenimiento

- idoneidad: Mejor para el marcado oscuro de la mayoría de las aleaciones de aluminio , especialmente aluminio anodizado

- Recomendación de energía: 20W-50W puede cumplir con la mayoría de las aplicaciones

2. Láser UV (355 nm)

- Ventajas: características de procesamiento de frío, zona afectada por el calor reducido

- idoneidad: Adecuado para aluminio altamente reflectante y necesidades de marcado fino

- Recomendación de potencia: 3W-10W puede lograr buenos resultados

3. Láser de CO2 (10.6μm)

- Ventajas: sistema maduro de bajo costo

- Ideabilidad: efecto promedio sobre aluminio desnudo, pero puede marcar capas anodizadas

- Limitaciones: El aluminio tiene una tasa de absorción baja de CO2 Laser

¿Por qué los láseres de diodos no pueden marcar directamente aluminio desnudo?

En el campo de la fabricación industrial, El aluminio se ha convertido en un material ampliamente utilizado debido a su ligera y alta fuerza. Sin embargo, cuando es necesario hacer marcas permanentes en la superficie de los productos de aluminio, muchas compañías encuentran que los láseres de diodos convencionales son difíciles de lograr el efecto deseado. La razón fundamental detrás de esto es el problema coincidente entre la reflectividad material y la longitud de onda del láser. Esta propiedad física determina directamente el éxito o fracaso del marcado láser .

1. Características espectrales de la reflectividad del aluminio

La reflectividad del aluminio tiene una dependencia significativa de la longitud de onda:

(1) banda de luz visible (400-700nm):

- La reflectividad es tan alta como 85%-95%(como la tasa de absorción del láser de diodo de luz azul de 450 nm <5%)

- Esto significa que se refleja más del 95% de la energía del láser, y solo se usa una cantidad muy pequeña para marcar

(2) banda de infrarrojo cercano (1064nm):

- La reflectividad cae a 77%-82%(tasa de absorción 18%-23%, en línea con MIL-STD-150A)

- Aunque todavía es relativamente alto, tiene una ventana de procesamiento factible

2. Limitaciones físicas de los láseres de diodos

(1) desajuste de longitud de onda:

- Los láseres de diodos industriales son principalmente 450 nm (luz azul) o 808 nm (cerca de infrarrojos)

- 450 nm está en el rango máximo de reflexión de aluminio, y la tasa de utilización de energía es extremadamente baja

- Aunque 808 nm es ligeramente mejor, todavía no es tan eficiente como la absorción de láser de fibra de 1064 nm

(2) densidad de potencia insuficiente:

- La calidad del haz de los láseres de diodo (m² > 20) es mucho peor que la de los láseres de fibra (m² < 1.5)

- Incluso si la potencia de salida es la misma, la densidad de energía del punto enfocado difiere en docenas de veces

- La alta conductividad térmica del aluminio requiere densidad de energía instantánea a la barrera de reflexión

3. Configuración de parámetros láser para marcas de aluminio exitosas

para Marca de aluminio desnudo , la combinación de parámetros dorados que ha sido verificado por un gran número de industrias es:

- Tipo de láser: láser de fibra pulsada (1064nm)

- Rango de potencia: 20-50w

- Configuración de frecuencia: 20-80kHz

- Velocidad de escaneo: alrededor de 800 mm/s

- Espacio de línea: 0.02-0.05 mm

Esta configuración logra la acumulación de energía a través de pulsos cortos de alta frecuencia, mientras que el escaneo de alta velocidad evita la acumulación de calor excesiva, que es la mejor solución para la calidad de la calificación de equilibrio y la eficiencia de la eficiencia y la eficiencia de la eficiencia de la marca de equilibrio. Para superficies tratadas especiales, como el aluminio anodizado, los parámetros deben ajustarse a una menor potencia y acelerar en consecuencia.

¿Cómo controlar la profundidad de marcado de 0.05 mm en las partes aeroespaciales?

En el campo de la fabricación aeroespacial , la precisión de profundidad del marcado de piezas está directamente relacionada con el rendimiento de seguridad y la trazabilidad de la aeronave. De acuerdo con los requisitos de certificación del sistema de gestión de calidad de aviación AS9100D, la marca de las piezas clave debe garantizar que la tolerancia a la profundidad se controle dentro del rango de ± 0.005 mm, lo que impone demandas extremadamente altas sobre aleaciones de aluminio como 6061/t6

2. Sistema de optimización de parámetros de proceso

(1) Matriz de parámetros de núcleo

| Tipo de material | potencia (w) | frecuencia (khz) | velocidad (mm/s) | Número de tiempos de apilamiento | Gas Medium |

|---|---|---|---|---|---|

| 2024 aleación de aluminio | 180 | 300 | 800 | 3 | n₂ |

| 7075-t7351 | 160 | 400 | 1000 | 2 | él |

| aleación de titanio tc4 | 120 | 200 | 600 | 5 | ar |

(2) Tres elementos de control de profundidad

- Calibración de densidad de energía

- Monitoreo en tiempo real de las fluctuaciones de energía a través del medidor de energía láser (<± 2%)

- Compensación de posición de enfoque

- Adoptar el sistema de control del eje Z de circuito cerrado con una resolución de 0.1 μm

- Pretratamiento superficial

- limpieza láser para eliminar la capa de óxido (SA 0.8-1.2 μm)

3. Medidas de garantía de calidad de grado militar

(1) Sistema de detección en línea

- El microscopio confocal monitorea la profundidad en tiempo real (resolución de 0.1 μm)

- La imagen térmica infrarroja monitorea el campo de temperatura de la zona afectada por el calor

- CCD Vision System realiza una comparación de morfología

(2) Método de prueba de certificación

Medición tridimensional

- Cumple con el estándar ISO 10360-2, diámetro de la sonda 0.5 mm

Interferómetro de luz blanca

- Detecta la onda microscópica (<0.01 μm de RA)

Análisis metalográfico

- Verifica el cambio en el tamaño del grano en la zona afectada por el calor (<5%)

Con esta solución de control completa, Los fabricantes aeroespaciales pueden lograr de manera estable el requisito de profundidad de marcado de 0.05 mm ± 0.005 mm , que cumple completamente con los estándares de calidad de aviación como AS9100D. Esta tecnología se ha aplicado con éxito en muchas empresas de fabricación de aviación, proporcionando una solución completa para la identificación confiable de las piezas de aviación.

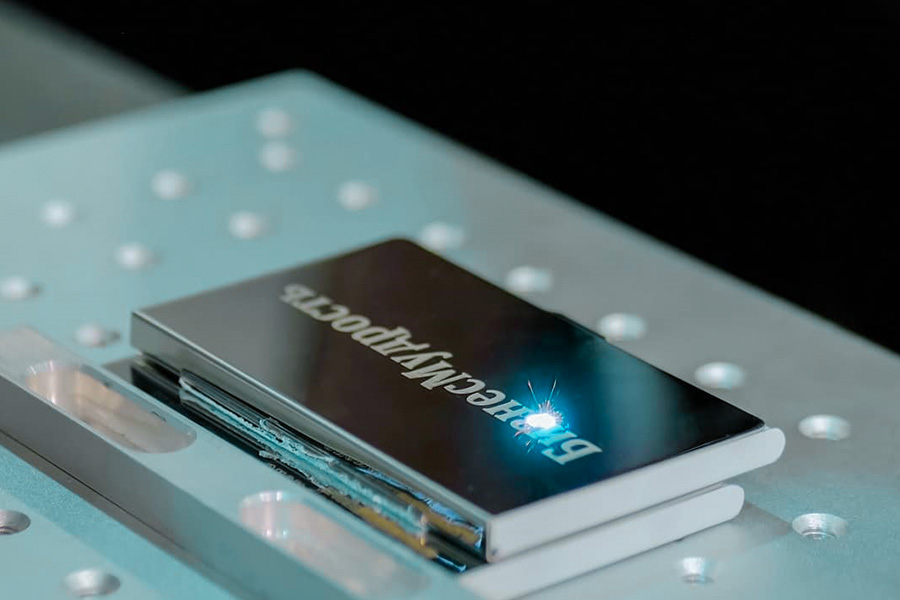

¿Por qué Xtool F1 requiere spray Cermark?

Como una rentable Máquina de marcado láser , XTool F1 encontrará un problema común al procesar directamente los materiales metálicos: la alta reflectividad de la superficie del metal. Especialmente para metales comunes como acero inoxidable y aleación de aluminio, Los láseres ordinarios son difíciles de formar marcas claras y duraderas . Esta es la razón clave por la cual Cermark Spray es el socio ideal para XTool F1.

1. Principio de mejora química de Cermark Spray

Mecanismo único de acción del recubrimiento de silicato

cermark LMM-6000 Spray contiene una fórmula de compuesto de silicato especial, y su principio de trabajo se puede dividir en tres etapas clave:

- Etapa de pretratamiento: el spray forma un recubrimiento uniforme de 30-50 μm en superficie de metal

- Etapa de acción láser: la energía láser hace que el recubrimiento se une metalúrgicamente con el metal base

- Etapa de curado: Formación de una capa de marcado de cerámica permanente

Esta reacción crea una estructura cerámica compuesta de óxidos metálicos y silicatos a nivel microscópico, dando a la marca una adhesión excepcionalmente excelente.

2. Excelente rendimiento de Cermark Spray

(1) Verificación de durabilidad de grado militar

Probado según el estándar ASTM B117:

- No hay marca que se caiga después de 1000 horas de prueba de spray de sal

- Pasó la prueba de inmersión de la solución de cloruro de sodio al 5%

- Excelente estabilidad en un entorno de alta temperatura y alta humedad (85 ℃/85%Rh)

(2) Control de costos económico y práctico

El costo de procesamiento por medidor cuadrado es de solo US $ 0.45:

- Un solo spray puede cubrir un área de aproximadamente 2 metros cuadrados

- 50 ml puede completar 300-500 marcas estándar

- Ahorre más del 60% de costo en comparación con otras soluciones de marcado de metal

3. Explicación detallada de los procedimientos operativos estándar

(1) Pasos clave para el pretratamiento de la superficie

- Limpieza profunda: limpie con 99.7% de alcohol puro

- Estándar de limpieza: Conozca el nivel ISO 8501-1 SA2.5

- Activación de superficie: Realice la arena ligera cuando sea necesario

(2) Puntos clave para el control del proceso de pulverización

- Distancia de pulverización: Mantenga 20-30 cm

- Espesor de recubrimiento: 30-50 μm (aproximadamente 2-3 capas delgadas)

- Tiempo de secado: 10-15 minutos a temperatura ambiente

(3) Sugerencias de optimización de parámetros láser

Para el láser de diodo Xteol F1 50W:

- Velocidad óptima: 250-350 mm/s

- Configuración de potencia: 80-100% de potencia calificada

- Número de escaneos: 1-2 veces (ajustado de acuerdo con el contraste requerido)

- Posición de enfoque: +1 mm desenfoque para mejorar la uniformidad del efecto

4. Escenarios de aplicación y comparación de ventajas

(1) Casos de aplicación típicos

- Código de trazabilidad del dispositivo médico de acero inoxidable

- logotipo de carcasa electrónica de aleación de aluminio

- Número de molde de acero de herramientas

- Marcado de la placa de circuito de cobre

(2) Comparación con los métodos tradicionales

| elementos de comparación | Solución de cermark | Grabado tradicional | anodizante |

|---|---|---|---|

| Requisitos de equipo | bajo | alto | alto |

| Velocidad de procesamiento | rápido (segundos) | lento | Muy lento |

| Marking Durabilidad | muy alto | alto | mediano |

| Claridad de fuente pequeña | ≤0.3 mm | ≥0.5 mm | ≥1 mm |

| capacidad de marcado de color | sí | no | limitado |

La combinación perfecta de spray de Cermark y XTool F1 permite a los usuarios lograr efectos de marcado de metal de grado profesional sin equipos costosos. Esta solución rentable está cambiando la forma en que los pequeños estudios y las empresas procesan metal, abriendo nuevas posibilidades para el diseño creativo y las aplicaciones industriales.

¿Qué hace que el marcado de aluminio médico sea más caro?

Cuando Costo de marcar las piezas de aluminio ordinarias Las piezas de aluminio solo pueden ser 0.5-1 yuan/pieza, el precio de la marca de los materiales médicos es tan alto como 5-10 yuan/pieza. Detrás de esta diferencia de precio de 10 veces se encuentran los requisitos extremos de la industria médica para la seguridad, la trazabilidad y la estabilidad a largo plazo. Estos estándares especiales forman una "barrera técnica" natural que requiere que los fabricantes inviertan muchos costos especiales.

1. Desglose de costos de cumplimiento de la FDA

(1) Sistema de certificación de material

- Prueba de Clase VI de USP: Evaluar los lixiviados de material ($ 8,000-12,000/material)

- ISO 10993 Conjunto completo de pruebas de biocompatibilidad ($ 15,000 y más)

- Evaluación especial de citotoxicidad/sensibilización ($ 3,500/item)

(2) Certificación del proceso de producción

- Transformación de la sala limpia: Requisitos ambientales de Clase 8 ($ 200/㎡ Infraestructura)

- VERIFICACIÓN DE EQUIPOS: IQ/OQ/PQ conjunto completo de documentos ($ 5,000/equipo)

- Calificación del personal: Certificación de capacitación GMP ($ 1,500/año persona)

2. Requisitos técnicos especiales para la codificación UDI

Configuración del sistema láser de precisión

- láser ultravioleta (355 nm): el costo de adquisición es 3 veces el del láser infrarrojo

- 5 μm de grabado poco profundo: se requiere control de energía de precisión de 0.8mj/30ns

- Proceso de contraarbonización: costo adicional de la tecnología de conformación de pulsos

Leyabilidad Garantía de inversión

| Indicadores de requisitos | Estándar industrial | Estándar médico | Aumento de los costos de implementación |

|---|---|---|---|

| Altura mínima del personaje | 1 mm | 0.5 mm | +40% |

| Contrast | 20% | 45% | +35% |

| LECCIZABILIDAD DESPUÉS DE CONTAMINACIÓN | sin requisito | ≥95% | +60% |

| tasa de retención de 10 años | 70% | 99% | +80% |

3. Costo de verificación de tolerancia de esterilización

(1) Prueba de vapor de alta presión (autoclave)

- Estándar de prueba: 1000 ciclos a 134 ° C

- Costo único: $ 2.8/tiempo (incluida la inspección manual)

- Depreciación del equipo: Equipo de verificación especial $ 150,000

(2) Verificación de otros métodos de esterilización

- EO óxido de etileno: $ 3,200/lote

- Irradiación gamma: $ 4,500/lote

- Esterilización de plasma: $ 2,800/lote

4. Costos operativos del sistema de calidad

(1) Carga de gestión de documentos

- Cambiar procedimientos de control: $ 500/cambio

- Revisión del registro de lotes: $ 50/Batch

- Preparación de auditoría anual: $ 15,000/año

(2) Prueba de inversión de equipos

- Microscopio confocal: $ 80,000 y arriba

- Spectrómetro XRF: $ 120,000

- Cámara de prueba de spray de sal: $ 25,000

5. Costos de servicio específicos de la industria

(1) Integración del sistema de trazabilidad

- Acceso a la base de datos UDI ($ 10,000/año)

- Desarrollo de módulos especiales ERP (a partir de $ 30,000)

(2) Costos de cooperación clínica

- Evaluación clínica del marcado de instrumentos quirúrgicos ($ 50,000/modelo)

- Seguimiento a largo plazo del marcado de implantes ($ 100/unidad/año)

El alto precio de las etiquetas de grado médico es esencialmente una "prima de seguro" pagada por la seguridad de la vida del paciente. Esta inversión eventualmente se traducirá en la competitividad y la reputación del mercado de la compañía. A medida que la supervisión médica se vuelve cada vez más estrictas, los servicios de etiquetado que cumplen con los más altos estándares obtendrán un mayor reconocimiento de valor.

¿Cómo prevenir los riesgos de polvo de nano-aluminio?

polvo de nano-aluminio (tamaño de partícula <100nm) tiene un área superficial específica más grande y un mayor reactividad química que el polvo de aluminio ordinario. Su límite de explosión más bajo (LEL) puede ser tan bajo como 30 g/m³, que es solo 1/3 de polvo de aluminio ordinario. Cuando la concentración alcanza los 40-50 g/m³, la energía de encendido mínima es de solo 1-3MJ, que es equivalente al nivel de energía de las chispas estáticas. Estas características requieren medidas especiales de control de ingeniería y un sistema de gestión fortalecido para la protección contra el polvo de nano-aluminio.

1. Control de ingeniería

- Use el sistema de filtración de tres etapas HEPA-ULPA (tasa de captura de partículas de 0.12 μm ≥99.999%)

- Instale el dispositivo de monitoreo de contenido de oxígeno (mantenga la concentración de oxígeno en el entorno de trabajo <18%)

- Use el equipo de extracción de polvo a prueba de explosión (cumpla con el estándar NFPA 654)

2. Optimización de procesos

- Implementar operación húmeda (mantenga la humedad> 60%)

- tratamiento inerte (introduzca nitrógeno para hacer concentración de oxígeno <8%)

- Producción cerrada (diseño de la cámara de operación de presión negativa)

3. Protección personal

- Usar dispositivo de protección respiratoria de presión positiva (EN 12941 certificado)

- Use ropa antiestática (resistencia a la superficie <10⁹Ω)

- Use herramientas a prueba de explosión (material de aleación de berilio de cobre)

4. Monitoreo y alerta temprana

- Monitoreo en tiempo real de la concentración de polvo (método de dispersión láser, precisión 0.1 mg/m³)

- Configure la alarma de ozono (umbral 0.08ppm)

- Monitoreo de potencial electrostático (controlado en <2kv)

5. Medidas de gestión

- Desarrollar un SOP específico de nanomaterial

- Implementar capacitación en seguridad de tres niveles (incluidos ejercicios de emergencia)

- Establecer un archivo de monitoreo de la salud (enfoque en el monitoreo de la función pulmonar)

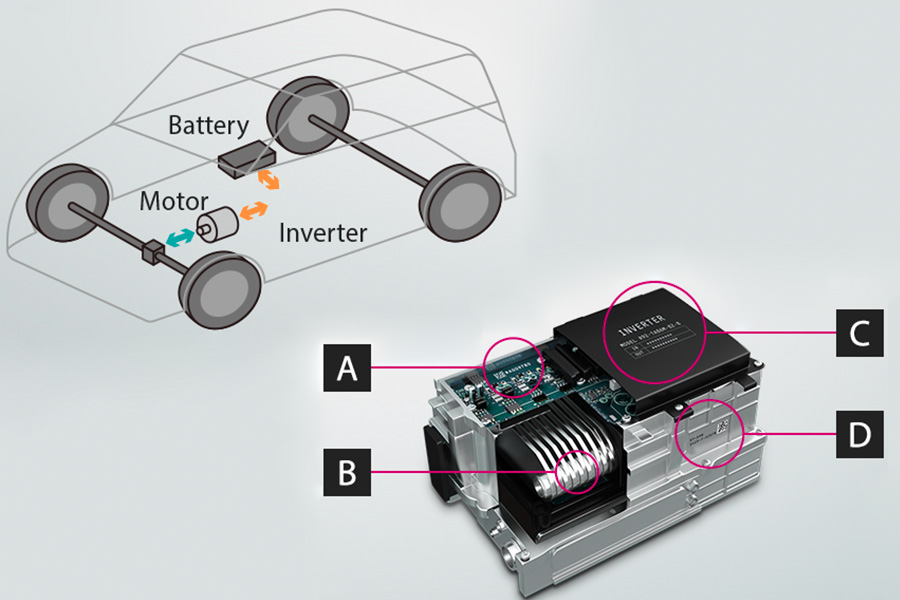

¿Por qué las baterías EV requieren marcas láser UV?

Las baterías eléctricas del vehículo deben estar marcadas con láseres ultravioleta, principalmente basados en tres requisitos técnicos principales:

1. -Machinamiento con cero daños térmicos

- El láser UV de 355 nm produce una capa afectada por el calor ultra-shallow de <5 μm (1/20 del láser infrarrojo)

- El aumento de la temperatura del sustrato se controla dentro de los 50 ° C, lo que evita por completo el riesgo de descomposición de la película SEI

- cumple con los requisitos obligatorios de IEC 62133-2 para la sensibilidad térmica de las baterías de iones de litio

2. tolerancia ambiental extrema

- Pasó la solución ácida PH3 certificada UN38.3 240 horas Prueba de inmersión

- Mantener la integridad de la marca bajo -40 ° C ~ 85 ° C Choque de temperatura

- Resiste la corrosión de electrolitos y el desgaste de vibración para garantizar más de 15 años de legibilidad

3. Precise los requisitos de trazabilidad

- lograr una marca de precisión de 10 μm (cumplir con los requisitos de codificación UDI de las baterías eléctricas)

- Procesamiento de perforación cero en materiales delicados como papel de aluminio/lámina de cobre

- Admite almacenamiento de información de alta densidad, como códigos QR, y todo el ciclo de vida se puede rastrear

Esta característica de procesamiento de frío hace que el láser ultravioleta sea la única solución técnica que cumple con el doble estándar de "daños térmicos cero e identificación permanente" de las baterías eléctricas, y se ha convertido en el estándar de proceso central en la nueva industria energética.

.

¿Cómo calcular el ROI para los sistemas de marcado industrial?

1. Cálculo de ahorro de costos directos

Configuración de parámetros básicos:

- Producción de dos cambios (16 horas/día)

- 250 días hábiles por año

- Salario de trabajadores $ 25/hora (incluidos los beneficios)

- Precio unitario de piezas $ 15

(1) Cálculo anual de ahorros:

ahorros de costos laborales:

Sistema láser: 0.5 persona × 16h × 250d × 25 = 50,000

Grabado manual: 2 personas × 16H × 250d × 25 = 200,000

ahorros anuales: 200,000-200,000-50,000 = $ 150,000

(2) ahorros de costos de chatarra:

Sistema láser: 380 piezas/h × 16h × 250d × 0.3%× 15 = 68,400

Grabado manual: 380 piezas/h × 16H × 250d × 1.7%× 15 = 387,600

Savings anuales:: anuales::: 387,600-387,600-68,400 = $ 319,200

(3) Inspección de calidad Costo de costos:

Asegros de la frecuencia de inspección de calidad reducida del sistema láser: $ 58,000/año

2. Cálculo de los beneficios de la capacidad de producción

Aumento efectivo de la capacidad de producción:

Sistema láser: 380 piezas/h × 16h = 6,080 piezas/día

grabado manual: 80 piezas/h × 16h = 1,280 piezas/día

Diferencia de productividad: 4,800 piezas/día

beneficios de oportunidades (calculados basados en la utilización de la capacidad del 70%):

4,8000000 Piezas × 70%× 250d × 15/pieza = 15/pieza = 12,600,000/año

3. Cálculo del período de recuperación

- ahorros totales anuales:

150,000 (mano de obra) + 150,000 (mano de obra) + 319,200 (desechos) + 58,000 (inspección de calidad) = 58,000 (inspección de calidad) = 527,200

- Inversión de equipos netos:

24,000 (sistema láser) - 24,000 (sistema láser) - 5,000 (valor residual del equipo tradicional) = $ 19,000

- Período de recuperación:

19,000 ÷ (19,000 ÷ (527,200 ÷ 12) ≈ 0.43 meses (más corto si se consideran ganancias de oportunidad)

Nota: El período de recuperación de 14 meses en el caso real incluye costos de transición como la instalación de equipos y la puesta en marcha, y la capacitación del personal

4. Herramienta de cálculo de ROI de Smart

Se recomiendan los siguientes parámetros para una estimación rápida:

- Costo/pieza de marcado actual

- Salida diaria promedio

- Costo de mano de obra/hora

- Tasa de defectos actuales

- Costo/pieza de material

Fórmula de cálculo general: período de recuperación (meses) = inversión de equipos netos / [salida mensual × (costo unitario anterior - costo unitario nuevo) + ahorro de costos de calidad mensuales]

5. Recomendaciones de toma de decisiones

- Producción de pequeño volumen (<50,000 piezas/año):

Considere la subcontratación láser

ROI Punto crítico: $ 0.15/diferencia de precio de pieza

- Producción de volumen medio (50,000-500,000 piezas/año):

Elija un láser de fibra de 20-30W

Período de recuperación esperado: 12-18 meses

- Producción de gran volumen (> 500,000 piezas/año):

Configure un sistema de automatización de la estación múltiple

El período de recuperación se puede acortar a 6-9 meses

Resumen

La tecnología láser es de hecho muy efectiva para crear marcas duraderas , precisas en aluminio, pero la clave para el éxito radica en seleccionar el tipo de láser adecuado, optimizar los parámetros y comprender las características de las aleaciones de aluminio específicas. A medida que la tecnología láser continúa avanzando, incluso el aluminio altamente reflectante puede marcarse con resultados de alta calidad. Para aplicaciones críticas, se recomiendan pruebas de muestra y cooperación estrecha con el proveedor del sistema láser para garantizar la calidad de marca ideal y la eficiencia de producción.

Con las tecnologías y métodos descritos en este artículo, los fabricantes pueden utilizar completamente las ventajas del aluminio láser para lograr una variedad de necesidades industriales, como la trazabilidad del producto, la marca y la marca funcional.

.descargo de responsabilidad

El contenido de esta página es solo para fines informativos. ls series No hay representaciones o garantías de ningún tipo, expresas o implícitas, se hacen sobre la precisión, completitud o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red Longsheng. Esta es responsabilidad del comprador solicite una cita para piezas Para determinar los requisitos específicos para estas partes. Póngase en contacto con nosotros.

ls es una empresa líder de la industria Enfoque en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisión CNC Meckining , Semátil href="https://lsrpf.com/3d-printing">3D printing,Injection molding,metal stamping,and other one-stop manufacturing services. 1. Can you laser mark bare aluminum? Yes, but special treatment is required - although bare aluminum challenges traditional marking due to its high reflectivity (>80%), high-power fiber laser (50W+, 1064nm) combined with high-frequency pulses (50-100kHz) and nitrogen protection can produce permanent gray-white marks through surface oxidation, with a depth of 5-20μm and industrial-grade durability. Key tips: Clean the surface thoroughly with alcohol or acetone before marking. If necessary, sandblasting (particle size 80-120 mesh) can be performed first to increase the laser absorption rate by more than 30%. 2. How to laser etch aluminum? It can be achieved in three steps: first clean and sandblast (Ra1.5-3.2μm), then select laser (100W fiber laser 300mm/s/10 scans for deep etching, 10W UV laser 800mm/s/3 times for fine etching), and finally nitrogen assisted oxidation protection, typical etching depth 0.05-0.5mm, edge accuracy ±10μm. Advanced solution: For aviation-grade aluminum alloys (such as 7075), it is recommended to use pulse energy 0.5-1.5mJ/pulse, with argon protection to avoid intergranular corrosion. 3. Is laser cutting of aluminum safe? Strict protection is required - aluminum reflects 60% of the laser energy, which requires anti-return light design (45° incident angle optical layout), and the dust explosion lower limit of 30g/m³ requires explosion-proof dust removal (HEPA + spark capture + NFPA 68 compliant explosion vent), combined with real-time oxygen concentration monitoring (<18%) and EN 60825-1 goggles, can safely achieve a cutting accuracy of <0.1mm. Special note: When cutting thickness >6mm, a slag suction system must be configured to prevent nozzle clogging. 4. What is the best laser marking spray for aluminum? CerMark LMM-6000 is the industry's first choice - its silicate formula has been tested for 1000 hours of salt spray (ASTM B117), sprayed 30μm after 50W laser marking, soaked in PH3 acid for 240 hours without corrosion, cost only $0.45 per square meter, contrast increased by 300%, and life span of more than 10 years. Alternative: For medical-grade aluminum parts, Thermark A-4239, which does not contain heavy metals, has passed ISO 10993 biocompatibility certification, but the cost is increased by 40%. LS Team

Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. We provide fast,efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it's low-volume production or mass customization,we can meet your needs with the fastest delivery within 24 hours. chooseLS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:www.lsrpf.comFAQs