In der heutigen hochindustrialisierten GesellschaftDie Umformtechnik spielt eine entscheidende Rolle. Von Präzisionsbauteilen in der Luft- und Raumfahrt bis hin zu komplexen Strukturteilen im Automobilbau – jeder Fortschritt in der Metallumformtechnik fördert die rasante Entwicklung verwandter Branchen. Unter den vielen MetallumformtechnologienHydroformingist aufgrund seiner einzigartigen Vorteile nach und nach zu einem unverzichtbaren Bestandteil vieler Industriebereiche geworden. In den folgenden Inhalten werden wir die Definition von Hydroforming, das Verfahren und seine Anwendungen in verschiedenen Bereichen näher untersuchen.

Was ist Hydroforming?

Hydroforming ist ein kostengünstiges und professionelles Formgebungsverfahren für die Metallherstellung und -umformung, bei dem Hochdruckhydrauliköl verwendet wird, um Metalle wie Stahl, Edelstahl, Kohlenstoff, Kupfer, Aluminium und Messing zu leichten, starken und strukturell soliden Teilen zu formen. Fast jedes Metall, das kaltumgeformt werden kann, kann hydrogeformt werden.Hydroforming kann komplexe Formen bildenmit konkaven Oberflächen, die mit dem standardmäßigen einteiligen Stanzen nur schwer zu realisieren wären.

Einer der größtenAnwendungen für die Innenhochdruckumformungist in der Automobilindustrie tätig, die komplexe Formen erfordert, die leichter, stärker und stärker sind.

Dieses Verfahren wird auch häufig verwendet, um Aluminiumrohre für Fahrradrahmen zu formen. Weitere Vorteile von Bauteilen, die im Hydroforming hergestellt werden, sind die nahtlose Verklebung und die erhöhte Teilefestigkeit. Sie behalten auch eine hohe Qualität und eine weniger körnige Oberfläche bei, um die Metallveredelung zu erleichtern.

Welche Arten von Hydroforming gibt es?

Hydroforming-Technologielässt sich je nach Formobjekt und Anwendungsszenario hauptsächlich in die folgenden zwei Typen unterteilen:

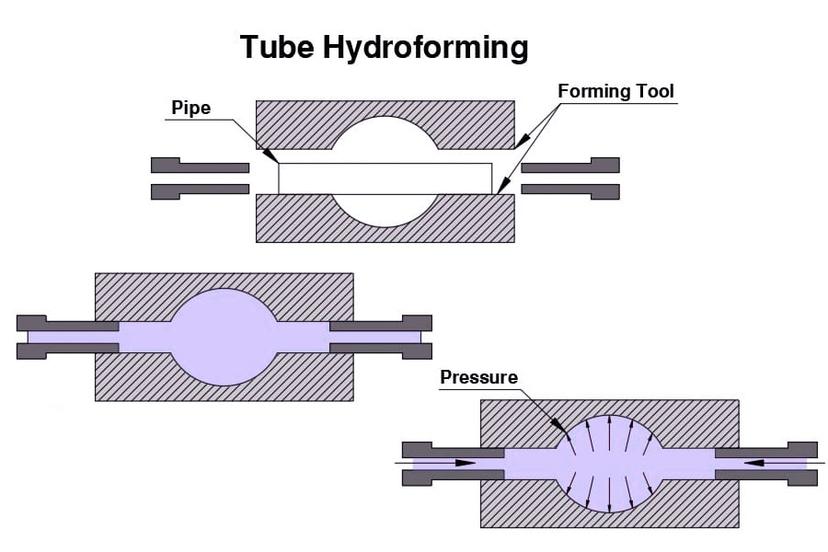

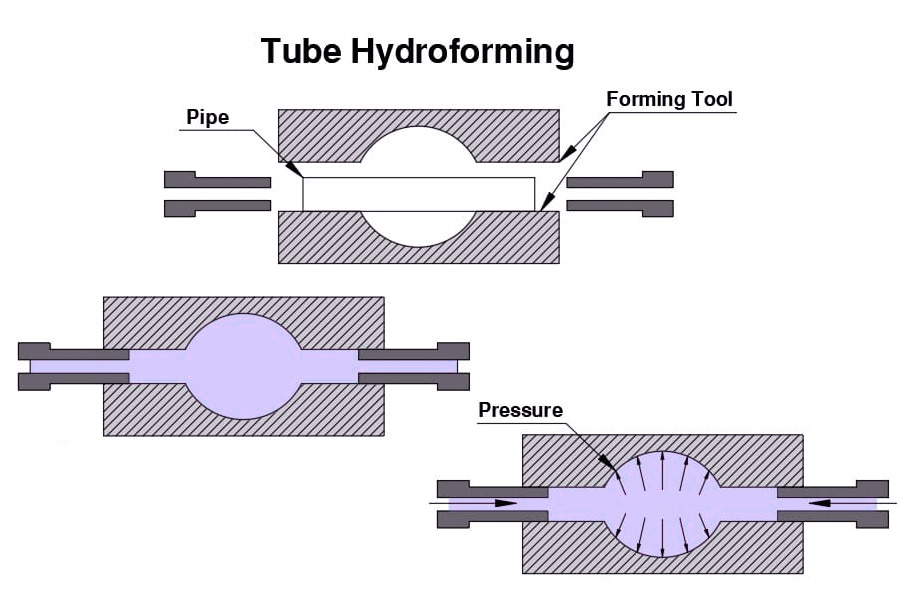

1. Rohr-Hydroforming:

Auch als interne Hochdruckumformung bekannt, ist sie die am weitesten verbreiteteArt der InnenhochdruckumformungTechnologie. Es wird hauptsächlich zur Herstellung von strukturellen Hohlkörpern mit kreisförmigen, rechteckigen oder speziell geformten Querschnitten verwendet, die sich entlang der Bauteilachse ändern. Durch das Auftragen von Ultrahochdruckflüssigkeit auf die Innenseite des Rohres und das Aufbringen von Axialschub an beiden Enden wird das Rohrrohlingmaterial plastisch verformt und passt schließlich an die Innenwand des Formhohlraums.

2. Platten-Hydroforming:

Ein Plattenformverfahren, bei dem Flüssigkeit als Kraftübertragungsmedium verwendet wird, um die Last zu übertragen und die Platte auf eine einseitige Form zu formen. Geeignet für die Herstellung von großen Blechteilen mit komplexen Formen und variablen Größen.Technologie der Tiefdruckumformung für Plattenhat die Vorteile niedriger Formkosten, kurzer Herstellungszyklus und hoher Umformgrenze.

Wie funktioniert der Hydroforming-Prozess?

Hydroforming ist ein HerstellungsverfahrenDas verwendet Flüssigkeitsdruck, um ein Werkstück plastisch zu verformen. Wie das funktioniert, lässt sich wie folgt zusammenfassen:

- Vorbereitungsphase:Legen Sie das zu formende Werkstück (z. B. Rohre, Platten usw.) in die Form und stellen Sie sicher, dass die Dichtheit zwischen dem Werkstück und der Form gewährleistet ist. Je nach Bedarf wird eine bestimmte Vorspannung oder Spannkraft auf das Werkstück aufgebracht, um seine Stabilität während des Umformprozesses zu erhalten.

- Abfüllphase der Flüssigkeit:Flüssigkeit (wie Wasser, Öl usw.) wird mit Hilfe einer Hydraulikpumpe oder eines anderen Druckgeräts in die Form oder in das Werkstück gefüllt. Die Flüssigkeit erzeugt einen bestimmten Druck im Inneren der Form oder des Werkstücks, um den anschließenden Formprozess vorzubereiten.

- Formphase:Üben Sie weiterhin Flüssigkeitsdruck auf das Innere der Form oder des Werkstücks aus, so dass sich das Werkstück unter Druckeinwirkung plastisch verformt. Das Werkstück passt sich nach und nach in den Hohlraum der Form ein, um die gewünschte Form und Größe zu erhalten. Bei diesem Verfahren wird der Druck der Flüssigkeit gleichmäßig verteilt, so dass die Gleichmäßigkeit und Präzision der Werkstückumformung sichergestellt werden kann.

- Dekompressions- und Entfernungsphase:Wenn das Werkstück die gewünschte Form und Größe erreicht hat, wird der Flüssigkeitsdruck gestoppt. Entfernen Sie den Flüssigkeitsdruck in der Form oder dem Werkstück und entfernen Sie das geformte Werkstück. Das Werkstück wird der notwendigen Nachbearbeitung wie Schneiden, Trimmen usw. unterzogen, um die Anforderungen an die endgültige Verwendung zu erfüllen.

Was sind die Vor- und Nachteile des Hydroformings?

Es gibt vieleVorteile des Einsatzes von Hydroformingals Metallherstellungsprozess, einschließlich:

| Vorteile | Hydroforming |

|---|---|

| Qualität und Materialeinsparung | Hydroformteile sind in der Regel 20% ~ 40% leichter als herkömmliche Stanzteile, wodurch Material gespart wird |

| Anzahl und Kosten der Formen | Hydroforming-Teile benötigen in der Regel nur einen Satz Werkzeuge, was die Anzahl der Formen und die Kosten reduziert |

| Nachbearbeitung und Montage | Es kann den Schweißaufwand für die anschließende Bearbeitung und Montage reduzieren und die Produktionseffizienz verbessern |

| Festigkeit und Steifigkeit | Verbesserung der Festigkeit und Steifigkeit von Formteilen, insbesondere der Dauerfestigkeit |

| Produktionskosten | Die Produktionskosten von Hydroforming-Teilen werden im Vergleich zu Stanzteilen um durchschnittlich 15% ~ 20% gesenkt |

| Flexibilität | Es eignet sich für Werkstücke mit unterschiedlichen komplexen Form- und Größenanforderungen und ist hochflexibel |

| Lebensdauer der Form | Der Formenbau ist einfach, der Produktionszyklus ist kurz und die Lebensdauer der Form ist lang |

| Geltungsbereich | Es kann Produktteile mit komplexen Formen bearbeiten, wie z. B. Faltenbälge, Raketentriebwerksteile usw |

Wie jede andere MetallumformungstechnologieHydroforming hat seine Nachteile, auch wenn diese geringfügig sind.

| Benachteiligungen | Hydroforming |

| Betriebliche Komplexität | Der Betriebsprozess ist komplexer als der von allgemeinen Stahlformen und Gummiformen, was professionelle Ausrüstung und Technologie erfordert |

| Risiko von Defekten | Beim Hydroforming von Rohren sind die häufigsten Defekte Biegen, Beryllium und Rissbildung |

| Kontrollieren Sie den Schwierigkeitsgrad | Parameter wie Flüssigkeitsdruck, Belademodus, Beladungsgröße usw. müssen präzise gesteuert werden |

| Investition in Ausrüstung | Es erfordert hohe Ausrüstungskosten, einschließlich Hydraulikpumpen, Formen usw |

| Einschränkungen der Anwendbarkeit | Für bestimmte Formen und Materialien können spezielle Verfahren und Geräte erforderlich sein |

Was sind die wichtigsten Anwendungen des Hydroformings?

Die Hydroforming-Technologie ist in vielen Bereichen weit verbreitetwegen seiner einzigartigen Vorteile. Im Folgenden finden Sie eine konkrete Zusammenfassung der Anwendungsbereiche der hydraulischen Umformung:

1. Luft- und Raumfahrt

Die Hydroforming-Technologie wird vor allem in der Luft- und Raumfahrt eingesetztzur Herstellung verschiedener komplex geformter Teile und Strukturteile, wie z.B. Faltenbälge, Verkleidungen, Flugzeugtüren, Flügelrippen, etc. Diese Teile erfordern in der Regel eine hohe Festigkeit und Steifigkeit und erfordern gleichzeitig eine Gewichtsreduzierung, um die Anforderungen an Leichtbau und hohe Leistung von Luft- und Raumfahrtfahrzeugen zu erfüllen. Die Hydroforming-Technologie kann diese Anforderungen gut erfüllen und ist daher in der Luft- und Raumfahrt weit verbreitet.

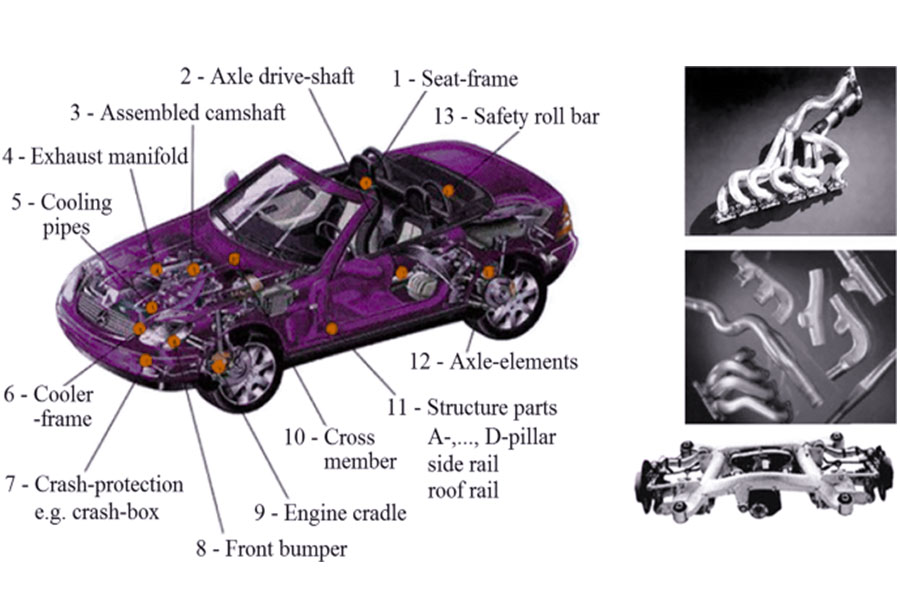

2. Automobilindustrie

Im Bereich des AutomobilbausDie Hydroforming-Technologie wird hauptsächlich zur Herstellung von Karosseriestrukturteilen eingesetzt, Fahrwerksteile, Motorhalterungen, etc. Diese Teile haben oft eine komplexe Form und erfordern eine hohe Festigkeit und Steifigkeit bei gleichzeitiger Gewichtsreduzierung, um den Kraftstoffverbrauch und die Fahrzeugleistung zu verbessern. Die Hydroforming-Technologie kann diese Teile effizient herstellen und die Anforderungen an geringes Gewicht, hohe Festigkeit und hohe Steifigkeit erfüllen, so dass sie im Automobilbau weit verbreitet ist.

3. Haushalt

Im Bereich der HaushaltsgeräteDie Hydroforming-Technologie wird hauptsächlich zur Herstellung vonVerschiedene Teile und Komponenten mit komplexen Formen, wie z. B. der innere Zylinder einer Waschmaschine, die Regale eines Kühlschranks und die Lüfterflügel einer Klimaanlage. Diese Teile erfordern in der Regel eine gute Umformgenauigkeit und Oberflächenqualität und gleichzeitig eine Gewichtsreduzierung, um die Produktionskosten zu senken und die Leistung zu verbessern. Die Hydroforming-Technologie kann diese Anforderungen erfüllen und ist daher im Bereich der Haushaltsgeräte weit verbreitet.

Welche Materialien werden beim Hydroforming verwendet?

Die Hydroforming-Technologie ist eine fortschrittliche Technologie zur Kunststoffverarbeitungdie Hochdruckflüssigkeit als Kraftübertragungsmedium verwendet, um Werkstücke zu formen. Hier sind einige Materialien, die für das Hydroforming geeignet sind:

1. Blech:

- Stahlplatte:Es hat eine gute Festigkeit und Duktilität und eignet sich für die Herstellung verschiedener Automobilteile, Gebäudestrukturen und mechanischer Teile.

- Aluminiumplatte:geringe Dichte, hohe Festigkeit, gute Korrosionsbeständigkeit, geeignet für Luft- und Raumfahrt, Automobil- und Elektronikgeräte und andere Bereiche.

- Edelstahlplatte:Mit ausgezeichneter Korrosionsbeständigkeit und hoher Temperaturbeständigkeit eignet es sich für Bereiche wie die Lebensmittelverarbeitung, medizinische Geräte und die chemische Industrie.

2. Rohrmaterial:

- Rohre aus hochfestem Stahl:Wird zur Herstellung von Strukturteilen von Autos und Flugzeugen wie Stoßstangen, Rahmen und Kraftstofftanks verwendet.

- Rohr aus Aluminiumlegierung:Leicht, hochfest, geeignet für Luft- und Raumfahrt und Automobil.

- Rohr aus rostfreiem Stahl:Korrosionsbeständig, hochtemperaturbeständig, geeignet für die Chemie-, Erdöl- und Gasindustrie.

3. Kunststoffe:

- Thermoplasten:wie Polyethylen (PE), Polypropylen (PP), Polyvinylchlorid (PVC) usw. können verwendet werden, um verschiedene dekorative Teile, Verpackungsmaterialien und Baumaterialien durchHydroforming-Technologie.

4. Gummi:

Es hat eine gute Elastizität und Dichtungseigenschaften und eignet sich für die Herstellung von Dichtungen, Stoßdämpfern und Reifen.

5. Verbundmaterial:

Es besteht aus zwei oder mehr Materialien mit unterschiedlichen Eigenschaften und zeichnet sich durch hohe Festigkeit, hohen Modul, Korrosionsbeständigkeit und Ermüdungsbeständigkeit aus. Geeignet für die Luft- und Raumfahrt, die Automobilindustrie und die High-End-Fertigung.

Häufig gestellte Fragen

1.Was ist Hydroforming?

Hydroforming, auch Hydroforming genannt, ist eine Technologie zur Verarbeitung von Kunststoffen. Dabei wird Hochdruckflüssigkeit als Kraftübertragungsmedium verwendet, um das Material in der Form plastisch zu verformen und so das Werkstück in der gewünschten Form und Größe zu erhalten. Die Hydroforming-Technologie ist in der Automobilindustrie, Luft- und Raumfahrt, Elektronik, Medizin und anderen Bereichen weit verbreitet und eignet sich besonders für die Herstellung von Teilen mit komplexen Formen und hohen Anforderungen an die Maßgenauigkeit.

2.Was ist der Hydroforming-Prozess?

Das Hydroforming-Verfahren ist ein fortschrittliches Kunststoffverarbeitungsverfahren, bei dem Hochdruckflüssigkeit als Kraftübertragungsmedium verwendet wird, um metallische oder nichtmetallische Materialien in der Form plastisch zu verformen und so Werkstücke in der gewünschten Form und Größe zu erhalten. Dieses Verfahren hat die Vorteile eines einfachen Formenbaus, eines kurzen Zyklus und niedriger Kosten und eignet sich besonders für die Herstellung von Kleinserien und mehreren Arten komplexer Teile.

3.Was ist der Prozess der hydraulischen Umformung?

Der Hydroforming-Prozess umfasst in der Regel die folgenden Phasen: Füllphase: Legen Sie das Rohr oder die Platte in die Form und spritzen Sie Hochdruckflüssigkeit ein, um das Material mit Flüssigkeit zu füllen und Gas zu entfernen. Bei Rohren ist es in der Regel notwendig, beide Enden des Rohres mit einem horizontalen Stempel abzudichten. Formphase: Durch die Erhöhung des Drucks der Flüssigkeit wird das Material in der Form plastisch verformt und passt sich allmählich der Form der Form an. In dieser Phase müssen möglicherweise Parameter wie Flüssigkeitsdruck, Durchflussrate und Schließkraft der Form gesteuert werden. Formgebungsphase: Nach der Formphase wird der Druck der Flüssigkeit weiter erhöht, um das Werkstück so zu formen, dass seine Maßhaltigkeit und Formstabilität gewährleistet ist. In diesem Stadium findet grundsätzlich keine Fütterung statt. Aus der Querschnittsperspektive kann das Rohr in einen rechteckigen, trapezförmigen, ovalen oder anderen speziell geformten Querschnitt umgewandelt werden.

4.Was ist der Prozess des Hydroforming-Tiefziehens?

Das Hydroforming-Tiefziehverfahren ist eine wichtige Anwendung im Hydroforming-Prozess, die sich besonders für die Umformung von Blechen eignet. Der Prozess umfasst in der Regel die folgenden Schritte: (1) Vorbereitungsphase: Legen Sie die Platte auf die konkave Form und drücken Sie die Platte mit einem Rohlingshalter, um einen versiegelten Zustand im konkaven Formhohlraum zu bilden. Gleichzeitig wird die Hydraulikkammer mit flüssigem Medium gefüllt. (2) Ziehphase: Der Stempel beginnt sich nach unten zu bewegen und tritt in die konkave Matrize ein, und das flüssige Medium in der flüssigkeitsgefüllten Kammer baut durch natürliche Druckbeaufschlagung oder ein Hydrauliksystem Druck auf. Der Flüssigkeitsdruck wirkt auf das Blech, wodurch es gegen den Stempel drückt und allmählich Form annimmt. (3) Wartungsphase: Während des Tiefziehprozesses müssen ein bestimmter Flüssigkeitsdruck und eine bestimmte Rohlingshalterkraft aufrechterhalten werden, um sicherzustellen, dass das Blech reibungslos in die Form des Stempels passt. Gleichzeitig läuft die Flüssigkeit von der Oberfläche der Platte und der Matrize über, um eine flüssige Schmierung zu bilden, die das Eindringen der Platte in die Matrize erleichtert und Oberflächenkratzer auf den Teilen reduziert.(4)Entnahmephase: Wenn der Tiefziehvorgang abgeschlossen ist, heben Sie den Stempel und den Rohlingshalter an und nehmen Sie die geformten Teile heraus. Die zu diesem Zeitpunkt erhaltenen Teile weisen in der Regel eine hohe Genauigkeit und Oberflächenqualität auf.

Zusammenfassung

Als fortschrittliche Kunststoffverarbeitungstechnologie hat die hydraulische Umformtechnologie die Vorteile niedriger Formkosten, hoher Formgrenze, guter Oberflächenqualität, hoher Materialausnutzungsrate und hoher Produktionseffizienz. Es ist weit verbreitet in der Automobilindustrie, in der Luft- und Raumfahrt, in der Elektronik, in der Medizin und in anderen Bereichen und hat wichtige Beiträge zur Entwicklung der Fertigungsindustrie geleistet. Mit der kontinuierlichen Weiterentwicklung und Innovation der Technologie wird die hydraulische Umformtechnologie in immer mehr Bereichen angewendet und gefördert.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz.LSgibt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des KäufersSuche nach einem Angebot für Teileum die spezifischen Anforderungen für diese Teile zu ermitteln.Bittekontaktieren Sie unsfür mehrInfOrmation.

LS Team

LS ist ein branchenführendes UnternehmenSpezialisiert auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung in der Betreuung von mehr als 5.000 Kunden konzentrieren wir uns auf hochpräziseCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metall,und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit mehr als 100 fortschrittlichen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Anpassung handelt, wir können Ihre Anforderungen mit einer Lieferung von nur 24 Stunden erfüllen. WählendLS-Technologiebedeutet, sich für Effizienz, Qualität und Professionalität zu entscheiden.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:www.lsrpf.com