Hydroforming, auch bekannt als Flüssigumformungoder interne Hochdruckumformung, ist eine fortschrittliche Metallumformungstechnologie. Es verwendet Flüssigkeit als Kraftübertragungsmedium, um den herkömmlichen starren Stempel oder die Matrize zu ersetzen, um Druck auf das Material auszuüben und eine plastische Verformung zu bewirken, um die gewünschte Form zu erreichen. Diese Technologie ist in der Luft- und Raumfahrt, im Automobilbau und bei Haushaltsgeräten weit verbreitet und eignet sich besonders gut für Leichtbaustrukturen.

In diesem Artikel werden die spezifischenProzess der Innenhochdruckumformung, einschließlich seiner Klassifizierung, der Prozessschritte, der Vor- und Nachteile sowie der Vorteile und Herausforderungen in der praktischen Anwendung. Beginnen wir mit der heutigen Lernreise!

Was ist Hydroforming?

Hydroforming ist ein kostengünstiges und professionelles Formgebungsverfahren für die Metallherstellung und -umformung, bei dem Hochdruckhydrauliköl verwendet wird, um Metalle wie Stahl, Edelstahl, Kohlenstoff, Kupfer, Aluminium und Messing zu leichten, starken und strukturell soliden Teilen zu formen. Fast jedes Metall, das kaltumgeformt werden kann, kann hydrogeformt werden.Hydroforming kann komplexe Formen bildenmit konkaven Oberflächen, die mit dem standardmäßigen einteiligen Stanzen nur schwer zu realisieren wären.

Einer der größtenAnwendungen für die Innenhochdruckumformungist in der Automobilindustrie tätig, die komplexe Formen erfordert, die leichter, stärker und stärker sind. Dieses Verfahren wird auch häufig verwendet, um Aluminiumrohre für Fahrradrahmen zu formen. Weitere Vorteile von Bauteilen, die im Hydroforming hergestellt werden, sind die nahtlose Verklebung und die erhöhte Teilefestigkeit. Sie behalten auch eine hohe Qualität und eine weniger körnige Oberfläche bei, um die Metallveredelung zu erleichtern.

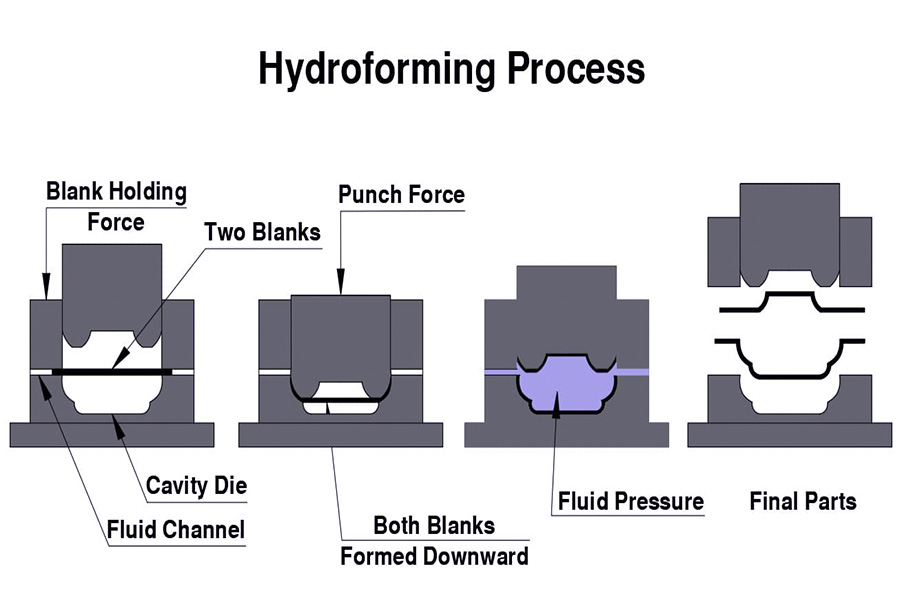

Was sind die Schritte im Hydroforming-Prozess?

DasHydroforming-Verfahrenist eine fortschrittliche Metallumformungstechnologie, die in vielen Bereichen wie Automobilen, Luft- und Raumfahrt und Haushaltsgeräten weit verbreitet ist. Im Folgenden sind die wichtigstenSchritte des Hydroforming-Prozesses:

- Vorbereitung des Materials:Wählen Sie geeignete Platten oder Rohre als Rohmaterial aus und führen Sie die erforderlichen Vorbehandlungen, wie z. B. Schneiden und Reinigen, durch, um sicherzustellen, dass dieMaterialien eignen sich für die Innenhochdruckumformung.

- Werkzeuginstallation und Debugging:Installieren Sie die entworfene Form auf der Hydroforming-Maschine und debuggen Sie sie, um die Genauigkeit und Stabilität der Form sowie die gute Zusammenarbeit zwischen der Form und dem zu gewährleistenHydroforming-Maschine.

- Materialplatzierung und -positionierung:Legen Sie das vorbehandelte Material in die Form und positionieren Sie es genau, um sicherzustellen, dass das Material während des Formprozesses gleichmäßig belastet werden kann und in die Form passt.

- Hydraulische Druckbeaufschlagung und Umformung:Injizieren Sie Flüssigkeit in die Form und erhöhen Sie allmählich den Druck der Flüssigkeit, damit sich das Material in der Form plastisch verformt, bis es die gewünschte Form und Größe erreicht.

- Druckentlastung und Entformung:Nachdem die Formgebung abgeschlossen ist, reduzieren Sie allmählich den Druck der Flüssigkeit und entfernen Sie das geformte Teil aus der Form.

- Nachbearbeitung:Führen Sie die notwendige Nachbearbeitung des Formteils durch, wie z. B. Trimmen, Entgraten, Oberflächenbehandlung usw., um die Anforderungen des Endprodukts zu erfüllen.

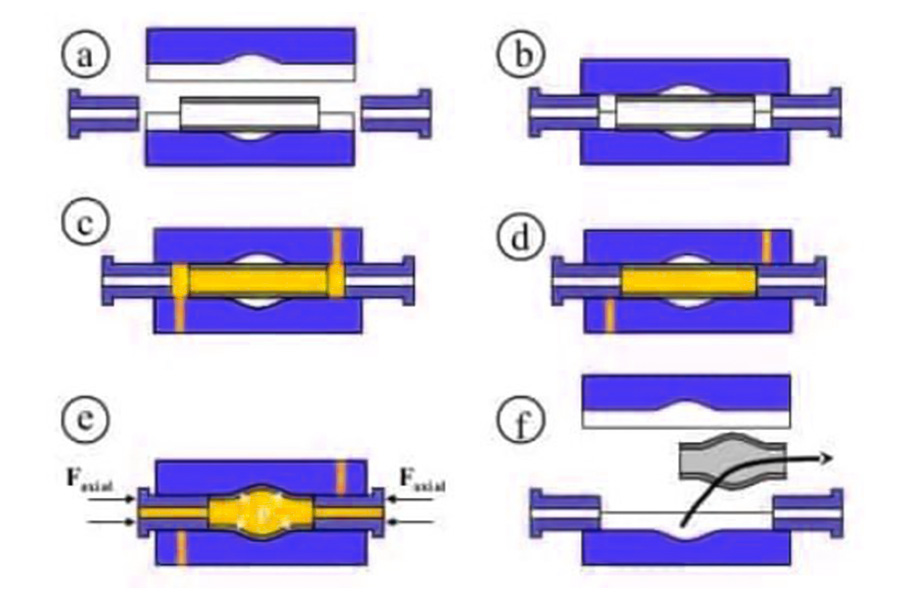

Wie funktioniert das Hydroforming von Rohren?

DasBei der Hydroforming-Technologie für Rohre werden Metallrohre als Rohstoffe verwendet.Spezielle hydraulische Geräte werden verwendet, um Hochdruckflüssigkeit in den abgedichteten Rohrrohling einzuspritzen. Gleichzeitig wird der Axialstempel verwendet, um einen nach innen gerichteten Schub auszuüben, um das Material zuzuführen, so dass das Rohr im Formhohlraum plastisch verformt wird und schließlich ein hohles Teil der erforderlichen Form und Größe erhalten wird. Die Schritte derHydroforming-Verfahren für Rohreumfassen hauptsächlich die folgenden Phasen:

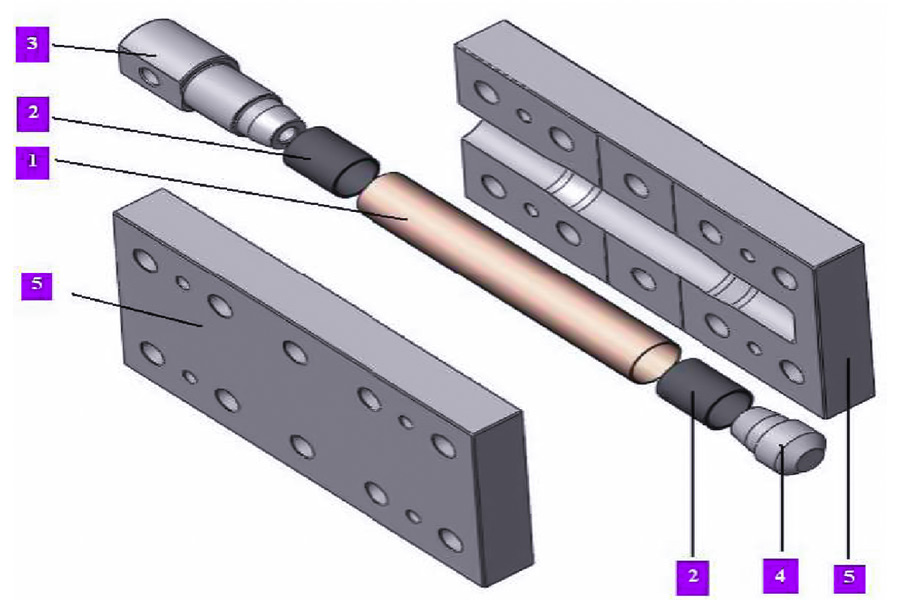

- Materialvorbereitung und -platzierung:Wählen Sie geeignete Metallrohre als Rohstoffe, achten Sie darauf, dass ihre Oberflächen sauber, frei von Rost und Öl sind und schneiden Sie sie entsprechend den Produktanforderungen in geeignete Längen. Legen Sie das Rohr in die untere Form und positionieren Sie es so, dass ein oder beide Enden des Rohrs fest mit der Dichtungsvorrichtung der Form verbunden sind.

- Werkzeuginstallation und Debugging:Installieren Sie die entworfenen oberen und unteren Formen auf der hydraulischen Formmaschine und debuggen Sie sie, um die Genauigkeit, Stabilität und Abdichtung der Form zu gewährleisten. DasDas Design der Form muss auf der Form basieren, die Größe und die Leistungsanforderungen des Produkts.

- Injektion und Versiegelung von Flüssigkeiten:Injizieren Sie eine angemessene Menge Hochdruckflüssigkeit (z. B. Wasser, Hydrauliköl usw.) durch spezielle Geräte in das Rohr und stellen Sie sicher, dass das Rohr und die Form gut abgedichtet sind, um ein Austreten von Flüssigkeit zu verhindern.

- Druckbeaufschlagung und Umformung:Starten Sie die hydraulische Umformmaschine und erhöhen Sie allmählich den Flüssigkeitsdruck im Rohr, um eine plastische Verformung des Rohrs in der Form zu bewirken. Gleichzeitig kann es erforderlich sein, durch den Axialstempel an beiden Enden des Rohrs einen Schub nach innen auszuüben, um das Material nachzufüllen und sicherzustellen, dass das Rohr vollständig an die Innenfläche der Form angepasst werden kann. Wenn der Druck allmählich ansteigt, nähert sich die Rohrwand allmählich der Form und verformt sich, bis sie die gewünschte Form und Größe erreicht.

- Dekompression und Entformung:Nachdem die Umformung abgeschlossen ist, wird der Flüssigkeitsdruck im Rohr allmählich reduziert, und dann wird das geformte Teil aus der Form genommen. Zu diesem Zeitpunkt hat das Formteil die gewünschte Form und Größe, und die Oberflächenqualität ist gut.

- Anschließende Bearbeitung und Prüfung:Die entnommenen Formteile werden einer notwendigen Weiterverarbeitung, wie Besäumen, Entgraten, Reinigen und Oberflächenbehandlung, unterzogen, um den Anforderungen des Endprodukts gerecht zu werden. Gleichzeitig werden die Formteile auf ihre Qualität geprüft, um sicherzustellen, dass sie den konstruktiven Anforderungen und relevanten Normen entsprechen.

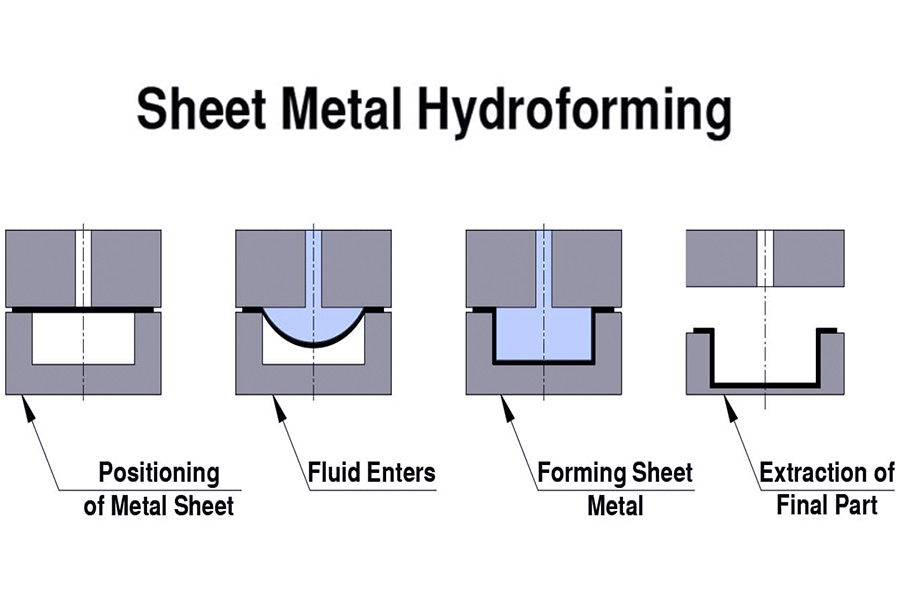

Wie funktioniert das Hydroforming von Blechen?

Tiefdruckumformung von BlechenVerwendet Flüssigkeit (wie Wasser, Hydrauliköl usw.) als Kraftübertragungsmedium und ersetzt den starren Stempel oder die Matrize, um die Last zu übertragen. Während des Formprozesses wird die Flüssigkeit in den Formhohlraum eingespritzt und ein bestimmter Druck aufgebaut. Wenn der Druck allmählich ansteigt, haftet das Blech unter Einwirkung des Flüssigkeitsdrucks allmählich an der Oberfläche des Formhohlraums, bis es die gewünschte Form und Größe erreicht. Die Schritte derHydroforming-Verfahren für Blecheumfassen hauptsächlich die folgenden Phasen:

- Vorbereitungs- und Positionierungsphase:Legen Sie das Blech korrekt auf die Form und positionieren Sie es, um die Formgenauigkeit zu gewährleisten.

Füll- und Versiegelungsphase der Flüssigkeit: Füllen Sie das flüssige Medium in die Form und sorgen Sie für eine gute Abdichtung zwischen der Form und der Platte. - Bindemittel und erste Formphase:Verwenden Sie die Bindevorrichtung, um Druck auf das Blech auszuüben, um es zu fixieren, und starten Sie die Stanze für die erste Formgebung.

- Flüssigkeitsdruckbeaufschlagung und komplette Formphase:Erhöhen Sie allmählich den Flüssigkeitsdruck, so dass sich das Blech unter Einwirkung des Flüssigkeitsdrucks vollständig in die Formform einfügt, um eine vollständige Formung zu erreichen.

- Druckhalte- und Kühlstufe:Halten Sie einen bestimmten Flüssigkeitsdruck aufrecht, um den Druck zu halten und zu formen, und warten Sie, bis das Formteil auf Raumtemperatur oder die angegebene Temperatur abgekühlt ist.

- Entnahme und anschließende Aufbereitungsstufe:Heben Sie den Stempel an, nehmen Sie das Formteil aus der Form und führen Sie die notwendige Nachbearbeitung wie Reinigen, Entgraten usw. durch.

Was sind die Anwendungen von Hydroforming?

Die Hydroforming-Technologie ist in vielen Bereichen weit verbreitetwegen seiner einzigartigen Vorteile. Im Folgenden finden Sie eine konkrete Zusammenfassung der Anwendungsbereiche der hydraulischen Umformung:

1. Luft- und Raumfahrt

Die Hydroforming-Technologie wird vor allem in der Luft- und Raumfahrt eingesetztzur Herstellung verschiedener komplex geformter Teile und Strukturteile, wie z.B. Faltenbälge, Verkleidungen, Flugzeugtüren, Flügelrippen, etc. Diese Teile erfordern in der Regel eine hohe Festigkeit und Steifigkeit und erfordern gleichzeitig eine Gewichtsreduzierung, um die Anforderungen an Leichtbau und hohe Leistung von Luft- und Raumfahrtfahrzeugen zu erfüllen. Die Hydroforming-Technologie kann diese Anforderungen gut erfüllen und ist daher in der Luft- und Raumfahrt weit verbreitet.

2. Automobilindustrie

Im Bereich des AutomobilbausDie Hydroforming-Technologie wird hauptsächlich zur Herstellung von Karosseriestrukturteilen eingesetzt, Fahrwerksteile, Motorhalterungen, etc. Diese Teile haben oft eine komplexe Form und erfordern eine hohe Festigkeit und Steifigkeit bei gleichzeitiger Gewichtsreduzierung, um den Kraftstoffverbrauch und die Fahrzeugleistung zu verbessern. Die Hydroforming-Technologie kann diese Teile effizient herstellen und die Anforderungen an geringes Gewicht, hohe Festigkeit und hohe Steifigkeit erfüllen, so dass sie im Automobilbau weit verbreitet ist.

3. Haushalt

Im Bereich der HaushaltsgeräteDie Hydroforming-Technologie wird hauptsächlich zur Herstellung vonVerschiedene Teile und Komponenten mit komplexen Formen, wie z. B. der innere Zylinder einer Waschmaschine, die Regale eines Kühlschranks und die Lüfterflügel einer Klimaanlage. Diese Teile erfordern in der Regel eine gute Umformgenauigkeit und Oberflächenqualität und gleichzeitig eine Gewichtsreduzierung, um die Produktionskosten zu senken und die Leistung zu verbessern. Die Hydroforming-Technologie kann diese Anforderungen erfüllen und ist daher im Bereich der Haushaltsgeräte weit verbreitet.

Was sind die Vorteile des Hydroformings?

DasVorteile der Innenhochdruckumformungsind zahlreich und es ist im industriellen Bereich weit verbreitet, insbesondere in der Automobilindustrie, Luft- und Raumfahrt und anderen Industrien. Im Folgenden finden Sie eine detaillierte Zusammenfassung der Vorteile der hydraulischen Umformung:

| Vorteile | Hydroforming |

|---|---|

| Qualität und Materialeinsparung | Hydroformteile sind in der Regel 20% ~ 40% leichter als herkömmliche Stanzteile, wodurch Material gespart wird |

| Anzahl und Kosten der Formen | Hydroforming-Teile benötigen in der Regel nur einen Satz Werkzeuge, was die Anzahl der Formen und die Kosten reduziert |

| Nachbearbeitung und Montage | Es kann den Schweißaufwand für die anschließende Bearbeitung und Montage reduzieren und die Produktionseffizienz verbessern |

| Festigkeit und Steifigkeit | Verbesserung der Festigkeit und Steifigkeit von Formteilen, insbesondere der Dauerfestigkeit |

| Produktionskosten | Die Produktionskosten von Hydroforming-Teilen werden im Vergleich zu Stanzteilen um durchschnittlich 15% ~ 20% gesenkt |

| Flexibilität | Es eignet sich für Werkstücke mit unterschiedlichen komplexen Form- und Größenanforderungen und ist hochflexibel |

| Lebensdauer der Form | Der Formenbau ist einfach, der Produktionszyklus ist kurz und die Lebensdauer der Form ist lang |

| Geltungsbereich | Es kann Produktteile mit komplexen Formen bearbeiten, wie z. B. Faltenbälge, Raketentriebwerksteile usw |

Was sind die Herausforderungen beim Hydroforming?

Als fortschrittliches HerstellungsverfahrenDie Innenhochdruckumformung hat viele Vorteile, steht aber auch vor einigen Herausforderungen. Im Folgenden finden Sie eine spezifische Analyse derHerausforderungen der Innenhochdruckumformung:

1. Hoher Energieverbrauch und geringer Wirkungsgrad der Energieumwandlung:

Hydroforming-Anlagenzeichnet sich in der Regel durch einen hohen Nenndruck und eine hohe Leistungsdichte aus, bringt aber auch die Probleme des hohen Gewichts, des hohen Energieverbrauchs während des Betriebs und des geringen Wirkungsgrads der Energieumwandlung mit sich. Das Missverhältnis zwischen der installierten Leistung des Antriebssystems und der von der Last benötigten Leistung sowie die gravierende Verschwendung von potentieller Gravitationsenergie sind allesamt Ursachen für einen hohen Energieverbrauch.

2. Technische Komplexität und Prozessschwierigkeit:

DasHydroforming-VerfahrenUmfasst mehrere technische Verknüpfungen, wie z. B. Formdesign, Flüssigkeitsdruckregelung, Materialauswahl usw., und diese Verknüpfungen weisen eine hohe technische Komplexität auf. Gleichzeitig sind Defekte wie ungleichmäßige Wandstärken und Rissbildung während des IHU-Prozesses anfällig für das Auftreten von Defekten, was hohe Anforderungen an die Prozessführung stellt.

3. Hohe Kosten für die Ersteinrichtung:

Die Anschaffungs- und Installationskosten für hydraulische Umformgeräte, Formen und Zusatzgeräte sind hoch, was zu hohen anfänglichen Einrichtungskosten führt. Darüber hinaus erfordert auch die Wartung und Instandhaltung der Geräte einen gewissen Kostenaufwand.

4. Einschränkungen der Materialstärke:

Die Innenhochdruckumformung stellt bestimmte Anforderungen an die Dicke des Materials. Zu dicke oder zu dünne Materialien können den Umformeffekt und die Teilequalität beeinträchtigen. Auch die mechanischen Eigenschaften und die Umformeigenschaften des Werkstoffs sind wichtige Faktoren, die die Wirkung des Hydroforming beeinflussen.

5. Anforderungen an Präzisionswerkzeuge:

Hydroforming erfordert hochpräzise Formenund Vorrichtungen, um die Umformgenauigkeit und Oberflächenqualität der Teile zu gewährleisten. Die Konstruktion und Herstellung von Formen erfordert eine professionelle Technologie- und Anlagenunterstützung, was die Prozesskosten und den Zeitaufwand erhöht.

Was sind die Lösungen für diese Herausforderungen?

Lösungen für die hohen anfänglichen Einrichtungskosten, Einschränkungen der Materialstärke und die Anforderungen an Präzisionswerkzeuge:

1. Reduzieren Sie die Kosten für die Ersteinrichtung:

Reduzieren Sie die Kosten für den Kauf und die Installation von Geräten, indem Sie die Gerätekonfiguration und den Prozessablauf optimieren. Förderung der Verwendung standardisierter und modularer Geräte und Formen, um die Vielseitigkeit und Austauschbarkeit der Geräte zu verbessern und die Wartungskosten zu senken.

2. Brechen Sie die Beschränkungen für die Materialstärke durch:

Erforschung und Entwicklung neuer Werkstoffe zur Verbesserung der mechanischen Eigenschaften und Umformeigenschaften von Werkstoffen. Optimieren Sie die Prozessparameter der hydraulischen Umformung wie Flüssigkeitsdruck, Umformgeschwindigkeit usw., um sie an Materialien unterschiedlicher Dicke anzupassen.

3. Verbessern Sie das Niveau der Herstellung von Präzisionswerkzeugen:

Verstärken Sie die Forschung und Entwicklung der Formenbau- und Fertigungstechnologie, um die Präzision und Haltbarkeit von Formen zu verbessern. Förderung des Einsatzes fortschrittlicher Fertigungstechnologien und -ausrüstungen, wie z. B.CNC-Bearbeitung,laserschneidenusw., um die Fertigungspräzision und Effizienz von Formen zu verbessern.

4. Optimieren Sie die Prozesssteuerung und -überwachung:

Einführung fortschrittlicher Prozesssteuerungs- und Überwachungssysteme, um wichtige Parameter im hydraulischen Umformprozess in Echtzeit zu überwachen, wie z. B. Flüssigkeitsdruck, Temperatur, Umformgeschwindigkeit usw. Optimieren Sie durch Datenanalyse und Feedback-Steuerung Prozessparameter, verbessern Sie Umformeffekte und Teilequalität.

5.Förderung der technologischen Innovation und der industriellen Modernisierung:

Stärkung der Zusammenarbeit zwischen Industrie, Universität und Forschung, um die Innovation und Entwicklung der hydraulischen Umformtechnologie zu fördern. Ermutigung der Unternehmen, ihre FuE-Investitionen zu erhöhen, berufliche Talente einzuführen und zu fördern sowie das technische Niveau und die Innovationsfähigkeit der Unternehmen zu verbessern.

Häufig gestellte Fragen

1.Was ist der Prozess der hydraulischen Umformung?

Der Prozessablauf der hydraulischen Umformung variiert je nach den verschiedenen Umformobjekten, kann aber grob in folgende Schritte unterteilt werden: (1) Vorbereitungsphase: Bestimmen Sie die Prozessparameter, wie z.B. Anfangsstreckdruck, Formdruck, axiale Vorschubkraft, Schließkraft usw., und wählen Sie das geeignete Kraftübertragungsmedium (wie Wasser, Öl usw.) entsprechend dem Formobjekt aus. (2) Materialvorbereitung: Schneiden und behandeln Sie die zu formenden Materialien (wie Rohre, Bleche usw.) gemäß den Konstruktionsanforderungen. (3) Werkzeuginstallation und Debugging: Installieren Sie die Form auf der hydraulischen Formmaschine und debuggen Sie sie, um sicherzustellen, dass die Form lückenlos geschlossen ist und gemäß den eingestellten Prozessparametern arbeiten kann. (4) Füllen und unter Druck setzen: Füllen Sie den Formhohlraum mit Kraftübertragungsmedium und üben Sie dann durch das Druckbeaufschlagungssystem Druck auf das Medium aus, um das Material unter Druck plastisch zu verformen.(5) Formen und Druckhalten: Wenn das Material den erwarteten Verformungsgrad erreicht, wird der Formgebungsprozess durchgeführt, um die Maßgenauigkeit und Oberflächenqualität des geformten Teils sicherzustellen. Gleichzeitig wird ein bestimmter Druck für einen bestimmten Zeitraum aufrechterhalten, um die Stabilität und Zuverlässigkeit des Formteils zu gewährleisten. (6) Druckentlastung und -entfernung: Nach dem Entfernen des Drucks wird die Form geöffnet und das Formteil entfernt.

2.Was ist das Prinzip des Hydroforming?

Das Prinzip des Hydroforming besteht darin, Flüssigkeit als Kraftübertragungsmedium zu verwenden, um den starren Stempel oder die Matrize zur Lastübertragung zu ersetzen. Während des Hydroforming-Prozesses wird die Flüssigkeit unter Druck komprimiert und erzeugt einen hohen Druck, der das Material eng an den Stempel oder die Matrize der Form anschmiegt, wodurch eine plastische Verformung und Verformung des Materials erreicht wird. Da Flüssigkeit die Eigenschaft hat, gleichmäßig Druck zu übertragen, kann mit dem Hydroforming eine hochpräzise Umformung von komplex geformten Teilen erreicht werden.

3.Was ist der Prozess des Hydroforming-Tiefziehens?

Das hydraulische Tiefziehen ist eine wichtige Anwendung der hydraulischen Umformung, und sein Prozessablauf ist wie folgt: Füllen Sie die Matrize mit Flüssigkeit (z. B. Wasser, Öl usw.) und platzieren Sie das zu formende Blech. Kantenpressen und Versiegeln: Verwenden Sie den Kantenpressring, um das Blech so zu pressen, dass es in der Matrizenkavität einen versiegelten Zustand bildet. Stempelabsenkung und Ziehen: Der Stempel beginnt in den Werkzeughohlraum abzusinken, und die Hydraulikpumpe wird gestartet, um die Flüssigkeit auf einem bestimmten Druck zu halten. Beim Absenken des Stempels passt sich das Blech unter dem Druck der Flüssigkeit allmählich an den Stempel an und verformt sich plastisch. Formgebung und Druckhaltung: Wenn das Blech den erwarteten Verformungsgrad erreicht, wird es geformt, um die Maßgenauigkeit und Oberflächenqualität des Formteils zu gewährleisten. Gleichzeitig wird ein gewisser Druck für eine gewisse Zeit aufrechterhalten, um die Stabilität und Zuverlässigkeit des Formteils zu gewährleisten. Druckentlastung und -entfernung: Nach der Druckentlastung wird die Form geöffnet, um das Formteil zu entfernen.

4.Wie funktioniert explosives Hydroforming ?

Das explosive Hydroforming ist ein spezielles Hydroforming-Verfahren. Sein Funktionsprinzip besteht darin, die enorme chemische Energie, die von explosiven Materialien im Moment der Explosion freigesetzt wird, zu nutzen, um das flüssige Medium anzutreiben und einen hohen Druck zu erzeugen, so dass das Material unter Einwirkung von hohem Druck plastisch verformt und geformt wird. Diese Methode wird in der Regel verwendet, um einige Teile mit komplexen Formen zu formen, die mit herkömmlichen Methoden nur schwer zu verarbeiten sind. Da beim explosiven Hydroforming jedoch explosive Materialien verwendet werden, sind die Anforderungen an Sicherheit und Steuerbarkeit hoch, und für den Betrieb sind professionelle Geräte und Bediener erforderlich.

Zusammenfassung

Als fortschrittliche Metallumformungstechnologie ist das Hydroforming in der Luft- und Raumfahrt, im Automobilbau und in anderen Bereichen weit verbreitet. Es nutzt die Druckübertragungseigenschaften von Flüssigkeit, um das Material in der Form plastisch zu verformen, wodurch die gewünschte Form des Produkts erhalten wird. Obwohl es einige Herausforderungen und Einschränkungen bei der Hydroforming-Technologie gibt, wird die Technologie im Zuge der Weiterentwicklung und Verbesserung auch in Zukunft eine wichtige Rolle spielen und mehr zur Entwicklung der Fertigungsindustrie beitragen.

Verzichtserklärung

Der Inhalt dieser Seite dient nur als Referenz.LSgibt keine ausdrückliche oder stillschweigende Zusicherung oder Gewährleistung hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen ab. Es sollten keine Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung darauf abgeleitet werden, was ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk liefern wird. Es liegt in der Verantwortung des KäufersSuche nach einem Angebot für Teileum die spezifischen Anforderungen für diese Teile zu ermitteln.Bittekontaktieren Sie unsfür mehrInfOrmation.

LS Team

LS ist ein branchenführendes UnternehmenSpezialisiert auf kundenspezifische Fertigungslösungen. Mit über 20 Jahren Erfahrung in der Betreuung von mehr als 5.000 Kunden konzentrieren wir uns auf hochpräziseCNC-Bearbeitung,Blechbearbeitung,3D-Druck,Spritzgießen,Stanzen von Metall,und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit mehr als 100 fortschrittlichen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Anpassung handelt, wir können Ihre Anforderungen mit einer Lieferung von nur 24 Stunden erfüllen. WählendLS-Technologiebedeutet, sich für Effizienz, Qualität und Professionalität zu entscheiden.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:www.lsrpf.com