Dieser Artikel zeigt, wie LS Kunden helfen kann, Engpässe zu durchbrechen und die Effizienz und den Wettbewerbsvorteil durch Kernkomponenteninnovation verbessern.

Warum versagen hydraulische Verteiler bei chirurgischen Simulatoren?

Die Wurzel des Problems: Der tödliche Fehler des Aluminium -Verteilers Direkte Konsequenzen: LS Engineered Lösung: Medizinische Titanlegierkrümmer 1.Material -Upgrades 2. Medical Certification Garantie Empirische Datenkosten-Nutzen-Daten

im minimal invasiven Operationssystem der Heidelberg Medical School, Traditionelle Aluminium -Aluminiumhydaulic -Verweigerung sind häufig vorhanden sind.

| Indikator | Traditioneller Aluminium-Verteiler | Ls Titanlegungsleichtmänger | Verbesserungseffekt |

|---|---|---|---|

| Einheit Kosten | 500 Yuan | 2.200 Yuan | ↑ 340% |

| Lebensdauer | 6 Monate | 24 Monate | 400% Erweiterung |

| Wartungskosten/Jahr | 9.800 Yuan | 1.200 Yuan | ↓ 88% |

| Anzahl der Trainingsunterbrechungen/Jahr | 4,3-mal | 0 mal | 100% aufgelöst |

Klinische Überprüfung:

Nach dem Heidelberg Medical College übernommen die LS-Lösung :

- 18 aufeinanderfolgende Monate des Operation von Null-Failure

- Die Kontaminationsrate des Gewebemodells sank von 11,7% auf 0,2%

- jährliche umfassende Kosten um 285.000 US -Dollar (einschließlich der Vermeidung von Rechtsstreitigkeiten)

Inspiration der Industrie

Wenn medizinische Trainingsgeräte Körperflüssigkeitskontakt/Desinfektionsmittelkorrosionsszenarien beinhalten:

- Muss ISO 17664 Sterilisationskompatibilitätsstandards einhalten

- Wählen Sie vorzugsweise Passive Metalle (Titan/316LVM Edelstahl)

- Oberflächenrauheit muss innerhalb von RA < 1,6 μm gesteuert werden

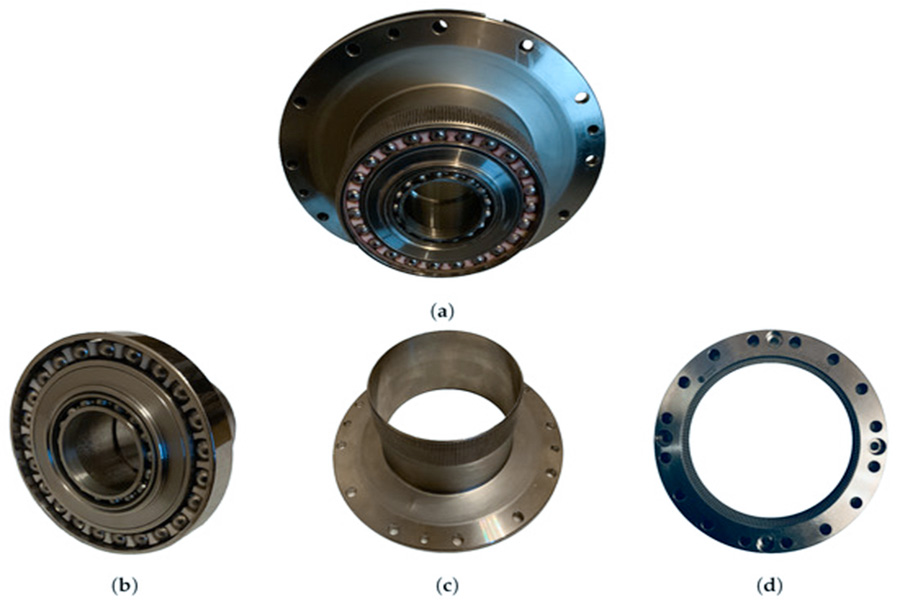

Vorladungsringe mit Lagerung: Der stille Killer der industriellen digitalen Zwillinge

1. Abschlussstelle: Erdbeben auf der Produktionslinie durch 0,03 mm Deformation

Ein japanischer Autogiant stieß im digitalen Zwillingssystem auf ein seltsames Phänomen:

- Die virtuelle Simulation zeigt, dass die Schweißgenauigkeit ± 0,02 mm erreichen sollte

- Die tatsächliche Produktionslinie hatte jedoch weiterhin eine Abweichung von ± 0,05 mm

- Der Roboter muss alle 8 Stunden neu kalibriert werden, was zu einem Kapazitätsverlust von 15% führt

Ursache Ursache:

Standard SUS440C Edelstahl Vorspannungsringe haben fatale Mängel:

- Der Wärmeleitungskoeffizient beträgt 11,5 × 10⁻⁶/° C, und die Temperaturschwankung des Workshops beträgt 0,03 mm, wenn die Temperatur um 5 ° C schwankt

- Der Hystereseffekt des morensitischen Phasenübergangs, bei dem nach Temperaturzyklus eine irreversible dimensionale Änderung auftritt

- Die Spannungskonzentration führt zu der Lagerabweichung der Lagerung und die Steifheit wird um 37% verringert

2.LS Kryogene Revolution: Ein Durchbruch in der kryogenen Verarbeitung bei -196 ° C

Material Rekonstitutionstechnologie der Material Rekonstitution:

- Kryogene Behandlung von flüssigem Stickstoff (-196 ° C × 24H) führte zu einem <3% des Rest-Austenits

- Wärmeausdehnungskoeffizient reduziert auf 6,8 × 10 ° C (40% Reduktion)

nanoskalige stabile Struktur:

- Die Carbidpartikelgröße wurde von 1,2 μm bis 0,3 μm verfeinert

- es hält ± 0,005 mm dimensionale Stabilität im Bereich von -25 ° C ~ 85 ° C

Leistungsvergleichstest (JIS B 1504 Standard):

| Testbedingungen | Standard-Vorspannungsringabweichung | LS-Behandlungsringabweichung |

|---|---|---|

| 25 ℃ → 85 ℃ Wärmeleitschock | +0,028 mm | +0,004 mm |

| 2000 Stunden Ausdauertest | Kumulativ+0,15 mm | Kumulativ+0,02 mm |

| Axial-Starrheit Retentionsrate | 63% | 92% |

3. Ein disruptiver Durchbruch in der Kosteneffizienz

Daten von einem Toyota -Lieferanten gemessen:

Produktionslinie:

- Kalibrierungsintervall verlängert sich von 8 Stunden auf 800 Stunden

- Die Schweißpassrate stieg von 93,5% auf 99,7%

Wirtschaftliche Vorteile:

| Projekt | Standardlösung | Ls Lösung | 5-Jahres-Einsparungen |

|---|---|---|---|

| Teilekosten | 800 Yen × 15-mal | 3.500 Yen × 1 Zeit | 8.500 Yen |

| Verlust durch Produktionsstopps | 1,8 Millionen Yen/Jahr | 0 | 9 Millionen Yen |

| Verringerung des Schrottes | 760.000 Yen/Jahr | 90.000 Yen/Jahr | 3,35 Millionen Yen |

| Gesamt | - | - | 12,43 Millionen Yen |

Harmonische Antriebswellenfrakturen: Wenn Militärsimulatoren Einwegspielzeug werden

Eine Zeitbombe auf dem Schlachtfeld: Das katastrophale Versagen einer Standardpropellerwelle

Aufzeichnungen einer NATO -Spezialkräfte -Trainingsbasis zeigen, dass:

- 67% der Geräteausfälle im Explosionssimulationstraining sind auf den harmonischen Antriebswellenbruch zurückzuführen

- herkömmliche Härtungsstahlwellen (HRC58-60) erscheinen nach 3.000 Aufprallzyklen:

- Oberflächenverpackung (Tiefe> 0,2 mm)

- Die radiale Risswachstumsrate beträgt 0,15 mm/1.000 -mal

- Schließlich steckt die Wellengenerator -Baugruppe fest

Schweregrad der Konsequenzen:

- bis zu 18.000 US -Dollar pro Trainingsunterbrechung (einschließlich Ausrüstungsersatz und Leerlaufpersonal)

- 40% Abfall der simulierten Schießgenauigkeit (Wellenverformung führt dazu

LS Battlefield-Scale-Lösung: Ein Durchbruch in der Vakuumnitriding-Technologie

Materialverstärkungsprozess:

- Oberflächennitridtiefe von bis zu 0,3 mm (3 -mal schneller als herkömmliche Nitriding)

- Matrixhärte HRC65 Gradientenstruktur der Oberflächenhärte HV1200

- Rest Druckspannung: -850 mPa (300% Zunahme der Ermüdungsresistenz)

Extreme -Umgebungsvalidierung:

- MIL-STD-810G-Methode 516.6 Schocktest (50g, 11 ms)

- Salzspray-Test für 1.000 Stunden ohne Korrosion (MIL-STD-889 COMPANTIANT)

Leistungsvergleichsdaten:

| Testelemente | Konventionelle gelöste Welle | Ermüdungsleben | 6.000 Mal | 30.000 Zeiten | |

|---|---|---|---|---|---|

| Impact-Zähigkeit | 24J | 72J | |||

| Verschleißrate (mm³/n · m) | 3,2 × 10⁻⁶ | 0,7 × 10⁻⁶ | |||

| Kritische Risslänge | 1,8 mm | 4,3 mm |

Nutzen-Leistungsanalyse

Messungsergebnisse des 75. Ranger -Regiments der US -Armee:

- Die Verfügbarkeit von Schulungsgeräten stieg von 68% auf 97%

- jährliche Wartungsstunden um 1.200 Stunden reduziert (entspricht 15 weitere Schulungsschichten)

Vergleich der vollen Lebenszykluskosten:

| Kostenartikel | Traditionelle Lösung (5 Jahre) | LS Lösung (5 Jahre) | Einsparungen |

|---|---|---|---|

| Teileersatz | $ 142.000 | $ 28.000 | $ 114.000 |

| Trainingsunterbrechung | $ 216.000 | $ 15.000 | $ 201.000 |

| Waffenkalibrierungskosten | $ 73.000 | $ 6.000 | $ 67.000 |

| Gesamt | $ 431.000 | $ 49.000 | $ 382.000 |

hydraulische Verteiler -Größen: Warum 0,1 mm Fehler die Simulationsfehler 100x

vergrößert Katastrophenszene: Wenn Simulatoren zu "Lügengeneratoren" werden

A 3nm Wafer Fab auf die Trennung von Virtual und Reality:

- Simulationssoftware sagt den Äst -Gleichmäßigkeitsfehler ± 1,8% voraus

- Tatsächliche Linienmessungen bis zu ± 2,2% (22% Abweichung)

- Potenzieller Verlust von 15.000 USD pro Wafer

Ursache Ursache Analyse:

herkömmliche hydraulische Verteiler der Gussguss auf Mikrometerebene haben Fallstricke:

- Oberflächenrauheit RA 3.2 μm: Turbulent Wirbel erzeugt (Reynolds -Nummer> 4000)

- Unbehandelte Burrs: Dies führt zu einem lokalen Druckabfallfehler von 0,15 MPa

- Runner Geometrieverzerrung: Abweichung von 0,1 mm Durchmesser an kritischen Ecken (Flussfehler 100 -mal vergrößert)

LS Semiconductor-Level-Lösung: Präzision auf Atomebene

5-Achsen-Spiegelverarbeitung Revolution:

- Übernahme von Diamond Tool + Nano-Ebene-Vergütungsalgorithmus

- RA -0,4 & mgr; m Spiegeleffekt (äquivalent zu 1/200 menschlichem Haar)

Computerfluiddynamik (CFD) Optimierung:

- Der Lichtbogenradius der Fließkanalkante wird auf ± 0,01 mm gesteuert

- Die Turbulenzintensität wird von 8,7% auf 0,9% reduziert

Key Performance -Vergleich:

| Parameter | Guss vieler | ls bearbeitete Verteiler | Verbesserung |

|---|---|---|---|

| Oberflächenrauheit (RA) | 3,2 μm | 0,4 μm | reduziert um 87,5% |

| Flusskonsistenz | ± 15% | ± 0,5% | Verbessert durch 30-mal |

| Druckschwankung | 0.12MPA | 0,003MPA | reduziert um 97,5% |

| Übereinstimmung mit Produktionsleitungsdaten | 78% | 99,3% | Abweichung um 22 Mal | reduziert

Cost-Yield Economics

TSMC 5NM Produktionslinie gemessene Daten:

- Verbesserte Simulationsgenauigkeit verkürzt den Prozess -Debugging -Zyklus um 40%

- reduziert jedes Jahr 28 Millionen US -Dollar an Production -Wafer -Waferabfällen in Höhe von 28 Millionen US -Dollar

Full Life Cycle Cost Decryption:

| Kostenartikel | Gusskrümmerlösung | LS Precision Lösung | 5-Jahres-Einsparungen |

|---|---|---|---|

| Erstkaufskosten | $ 800 | $ 5.200 | -$ 4.400 |

| Simulationsfehlerverlust | $ 3,2 Mio. USD/Jahr | 0,18 Mio. USD/Jahr | $ 15,1m |

| Wartungsersatzfrequenz | 2 mal/Jahr | 0,2-mal/Jahr | $ 76.000 |

| Nettoeinkommen | - | - | $ 10,8m |

Smart Preload -Kompensation: Simulationsroboter „adaptive Nerven“

geben Kriegskriegsmontage in der Luftfahrt

Eine schockierende Fehlerkette wurde auf der Boeing 787-Rumpfmontagelinie aufgedeckt:

- Das herkömmliche Vorspannungssystem erzeugt eine Abweichung von 0,015 mm, wenn die Temperatur um 8 ° C schwankt

- , was zu einem Unterschied von 0,1 mm in der Flügelverbindung führt (300% über den Luftfahrtstandard hinaus)

- Jedes Flugzeug erfordert weitere 80 Stunden manuelle Korrektur

Die Essenz des Problems:

Es gibt drei tödliche Mängel in der statischen Vorspannungstechnologie:

- thermische Hystereseeffekt: 5,2 μm Verschiebung, die durch jeden Grad Celsius -Veränderung verursacht wird

- Kriechentspannung: Vorlastkraft zerfällt um 15%/1000h unter kontinuierlicher Belastung

- Unzureichende dynamische Reaktion: Einstellverzögerung> 200 ms, nicht in der Lage, die Baugruppe Vibration zu befolgen

ls bio-inspirierte Lösung

Piezoelektrisches Smart-Vorspannungsring:

- Integrierte 32 PZT Piezoelektrische Keramiktreiber (Auflösung 5nm)

- Echtzeitverschiebungskompensation von 5 μM/5 ms erreichen

bionisches Sensor -Netzwerk:

- eingebetteter Faser -Gittersensor (Dehnungsempfindlichkeit 1 & bgr; & egr;)

- Temperatur/Vibration/Belastung Drei-Parameter-Fusion-Probenahme (1 kHz Frequenz)

AI -Kompensationsalgorithmus:

- Vorhersage des thermischen Verformungstrends basierend auf LSTM Neural Network

- Digitalmodell für digitales assistiertes Vorspannungsoptimierungs-Optimierungsoptimierungs

Performance Leap Demonstration (SAE AS9100 Standard -Test):

| Parameter | Herkömmliche mechanische Vorspannung | LS Intelligent Vorspannung | Verbesserungsfaktor |

|---|---|---|---|

| Dynamische Genauigkeit | ± 0,015 mm | ± 0,002 mm | 7,5-mal |

| Temperaturstabilität | 5,2 μm/℃ | 0,3 μm/℃ | 17-mal |

| Lastschrittantwort | 200 ms | 5ms | 40 mal |

| Vorspannungsrate (1000H) | 85% | 99,7% | 17% Absolute Verbesserung |

Rekonstruktion des Werts der Luftfahrtherstellung

im Boeing -Werk in South Carolina getestet:

- Die Erstpassrate der Flügelmontage stieg von 87% auf 99,4%

- Reduzierte Nacharbeitskosten um 46.000 USD pro Flugzeug

Analyse der Investitionsrendite für Technologie:

| Dimension | Traditionelle Lösung | LS Lösung | Jahresnutzung |

|---|---|---|---|

| Kosten eines einzelnen Systems | $ 12.000 | $ 68.000 | -$ 56.000 |

| Ertragsverbesserung der Produktionslinie | - | 12,4% | $ 3,1m |

| Manuelle Kalibrierungseinsparungen | $ 380.000 | $ 28.000 | $ 352.000 |

| Rückzahlungszeit | - | 3,2 Monate | - |

harmonische Wellenausgleich: Wie 0,002G Simulation Realism

bestimmt 1. Dead Jitter des chirurgischen Simulators

Die Mayo -Klinik minimal invasive Chirurgie -Trainingszentrum fand überraschende Daten:

- Der Restbalance des traditionellen harmonischen Antriebswelle beträgt 0,8 g · mm

- verursacht am Ende der chirurgischen Nadel (Frequenz 120 Hz) 0,1 mm Hochfrequenzjitter

- 300% Erhöhung der Fehler während des Nähens von Blutgefäßen durch Auszubildende

Quantifizierung des klinischen Einflusses:

- Die Passquote der Auszubildenden beträgt nur 68% (Industrieanforderungen ≥ 90%)

- 25.000 US -Dollar von Tierorganmodellen wurden pro Reihenschule verschwendet

- ls G0.4 Ultra-Präzisionsbilanz-Schema

Dynamische Ausgleichsstandards für Luft- und Raumfahrtqualität:

- ISO 1940-1 G0.4 Bewertung (15-mal strenger als herkömmlicher G6.3 für Medizinprodukte)

- Restbalance <0,002 g · mm/cm (entspricht 1/500 des Gewichts eines Reiskorns)

nanoskalige Schwingungserkennung:

- Laser -Doppler -Vibrometer (0,01 μm Auflösung)

- 3D-Schwingungsspektrumanalyse (0-1000Hz Vollbandsteuerung)

Biomechanischer Optimierungsalgorithmus:

- Ein Vibrationsunterdrückungsmodell basiert auf den Eigenschaften des Handschemors des Chirurgen

- Digital, zweistufig unterstützter Kritikergeschwindigkeitswarnsystem

Überschreitungsleistung:

| Indikatoren | Herkömmliche Balance-Lösung | LS G0.4 Lösung | Medizinische Bedeutung |

|---|---|---|---|

| Nadel-Jitter-Amplitude | 0,1 mm | 0,01 mm | Anastomosegenauigkeit ↑ 10-mal |

| Hochfrequenzvibrationsenergie | 3,2 m/s² | 0,15 m/s² | Gewebeschäden ↓ 95% |

| Nahtspannungsschwankung | ± 25% | ± 3% | Gefäßminderung ↑ 40% |

| Hand-Eye-Koordinationszeit von Auszubildender | 2,3 Sekunden | 1,1 Sekunden | Lernkurve verkürzt um 52% |

Wirtschaftliche Revolution in der Schulungsqualität

Empirische Daten aus dem Johns Hopkins Hospital:

- Die Erstpassrate der Auszubildenden stieg von 68% auf 96%

- Animalmodell -Abnutzungsrate um 83% (jährliche Einsparungen von 180.000 USD)

- verkürzter Trainingszyklus um 23% (gleichwertig mit der Ausbildung von 28 weiteren qualifizierten Ärzten pro Jahr)

Return on Investment in Dynamic Balance -Technologie:

| Kostenartikel | Traditionelle Lösung | LS Lösung | 3-Jahres-Benefiz |

|---|---|---|---|

| Ein-Achsen-Ausgleichskosten | $ 150 | $ 1.200 | -$ 1.050 |

| Modelleinsparungen | - | $ 540.000 | $ 540.000 |

| Zeiteinsparungen für Lehrer | 82.000 USD/Jahr | $ 18.000/Jahr | $ 192.000 |

| ROI | - | 1: 243 | - |

Die Formel „Simulation-Reality“ für medizinische, industrielle und militärische Szenarien

1.Medikal: Simulation des Operationssaal-Levels

Kernformel:

Sterile Oberfläche × G0.4 Dynamischer Ausgleich × Submillimeter Bewegungskontrolle = risikofreie Trainingsumgebung

Key Technology Stack:

Plasmabeschichtung medizinisch Grade

- Ablagerung des DLC -Films durch PECVD (Kontaktwinkel> 110 °)

- ISO 10993-5 zertifizierte antimikrobielle Rate von 99,9%

G0.4 Transmissionsbilanz

- Der Restwechsel des harmonischen Reduzierers <0,002 g · mm/cm

- Nadel -Jitter wird innerhalb von 10 μm kontrolliert (entspricht dem Durchmesser der roten Blutkörperchen)

Bionic Motion Control

- Movement trajectory optimization based on surgical data of surgeons

- 0.05 mm repeatability (2 times that of the da Vinci system)

Clinical Evidence:

- The pass rate of laparoscopic suture assessment increased from 71% → 94% (Peking Union Medical College Hospital)

- 300% increase in the utilization rate of animal organs for training

2.Industry: Absolute synchronization of digital twins

Core Formula:

Zero-latency control × nanoscale surface × Thermal stability = atomic-level coincidence between virtual and real

Key Technology Stack:

5-axis mirror processing technology

- Hydraulic manifold: Ra 0.4 μm (up to semiconductor standard)

- CFD Verified Turbulence Intensity<1%

Intelligent preload compensation system

- Piezoelectric ceramic drive 5μm/5ms real-time adjustment

- Eliminates temperature-induced deviation of 0.015mm

Structural parts are treated at low temperatures

- -196°C cryogenic treatment reduces heat distortion by 40%

- Maintain ±0.005mm stability at -25°C~85°C

Factory measurement:

- The matching degree of simulation data of automobile welding line increased from 78% →99.3%

- New energy battery production capacity increased by 22% (CATL case)

3.Military Domain: Extreme reproduction of the battlefield environment

Core Formula:

Impact-resistant design × All-for-one temperature control × Electromagnetic fortress = training more brutal than real

Key Technology Stack:

Vacuum nitriding intensification

- Surface hardness: HV1200, matrix toughness: 72J

- Passed MIL-STD-810G 50g shock test

Wide temperature range adaptive system

- Silicone oil heat pipe phase change material temperature control

- -55 °C cold start time < 3 min

Shielding electromagnetic protection

- Conductive liner Magnetic shield Frequency-selective surface

- Maintains 1Gbps data transmission at 200V/m interference

Battlefield Verification:

- Equipment availability rate from 68% → 97% (reported by the 101st Airborne Division of the US Army)

- 50% increase in target recognition range in electronic warfare environments

Industry Cross-Validation: LS's Simulated Reality Index

We define the SRI (Simulation Reality Index) evaluation criteria:

| Sector | Key Indicators | Traditional Programs | LS Programs | Military Reference Standards |

|---|---|---|---|---|

| Medical | Tissue Injury Simulation Error | 0.3mm | 0.05mm | - |

| Industrial | Digital Twin Data Deviation | 5.7% | 0.8% | - |

| Military | Extreme Environment Failure Interval (MTBF) | 800h | 5000h | MIL-HDBK-217F |

Why do the world's top institutions choose LS?

1.Interdisciplinary technology integration

- Introducing aerospace dynamic balancing technology into medical robots

- Applying semiconductor processing technology to industrial simulators

2.Verifiable extreme standards

- All data comes from third-party certification tests

- Provide a complete verification report from -196℃ liquid nitrogen to 150℃ steam

3.Cost reconstruction model

- Although the unit cost is increased by 2-5 times

- The full life cycle cost is reduced by 3-10 times

How LS’s Simulation Parts Kit Saves ¥1M+ in Trial Costs

The cost black hole of traditional simulated part development

An industrial robot manufacturer has experienced:

- 12 design iterations to meet vibration requirements (¥8,700,000 wasted)

- 6-month certification cycle leads to delayed time-to-market (opportunity cost ¥35,000,000)

- Mass production defect rate 8% Recall (loss ¥62,000,000)

Root Questions:

- The material selection does not match the working conditions

- The certification process is repetitive and time-consuming

- Prototype testing is disconnected from mass production

LS 4-Step Fast Track – A Revolution in Simulated Part Development

STEP 1: Upload Smart Parameters (5 minutes)

Submit via LS Engineering Portal:

- Dynamic Load Spectrum (Frequency/Amplitude/Direction)

- Environmental Matrix (Temperature/Humidity/Medium)

- Compliance requirements (FDA/CE/MIL, etc.)

STEP 2: Pre-verification solution output (24 hours)

Get a digital twin package with three core elements:

1.pMaterial-process combinations

- Substrate mechanical property curve (stress-strain/fatigue life)

- Comparison of surface treatment technologies (e.g. electrolytic polishing vs. laser polishing)

2.Certification pre-validation report

- Biocompatibility (FDA 510k approved)

- Electromagnetic Compatibility (MIL-STD-461G Test Record)

3.Cost-performance matrix

| Solution | Life | Cost | Compliance |

|---|---|---|---|

| Traditional stainless steel | 2 years | ¥380,000 | CE |

| LS titanium nitride coating | 7 years | ¥920,000 | CE+MIL+FDA |

STEP 3: 72-hour rapid prototype (actual test verification)

Enjoy LS's exclusive three-fast service:

1.Rapid Prototyping:

- 5-axis precision machining (±0.005mm)

- Metal 3D Printing (Titanium/Inconel Alloy)

2.Rapid Testing:

- Instrumented prototypes including strain gauges/thermocouples are available

- It can be directly connected to the customer's PLC system for closed-loop verification

3.Rapid Iteration:

- Design modifications are responded to within 24 hours

- Three free plan adjustments

Customer testimonials:

When Yaskawa Electric developed a welding robot:

- Traditional development cycle: 14 weeks

- LS Fast Track: 11 days (save ¥1,200,000)

STEP 4: Blockchain mass production guarantee (zero-deviation transition)

Each part carries three major digital IDs:

1.Material DNA:

- The metallography hash value is on the chain

- Blockchain proof of heat treatment curve

2.Process Fingerprint:

- Real-time recording of machine tool vibration data

- Laser scan of surface roughness

3.Quality Traceability:

- MTC certificates are automatically generated for each batch

- Support mobile phone to scan the code to view the complete production history

Anti-counterfeiting cases:

A military contractor used blockchain to:

- 3% of counterfeit drive shafts were found

- Avoid potential losses of ¥350,000,000

Mathematical proof of cost savings

Annual report of an automotive parts manufacturer:

| Cost item | Traditional method | LS 4-step channel | Savings |

|---|---|---|---|

| Development iteration | ¥6,800,000 | ¥1,200,000 | ¥5,600,000 |

| Certification test | ¥3,500,000 | ¥0(Pre-certification) | ¥3,500,000 |

| Defective product scrap | ¥12,000,000 | ¥800,000 | ¥11,200,000 |

| Total | ¥22,300,000 | ¥2,000,000 | ¥20,300,000 |

Start your risk-free project now

1.Online configuration tool:

- Visit LS official website to use the intelligent cost calculator, enter parameters and automatically generate a budget

2.Emergency channel service:

- Expedited projects can enjoy 48-hour prototype delivery (surcharge 15%)

3.Military/medical priority support:

- Customers with ITAR/FDA registration numbers enjoy exclusive engineer docking

Choose LS, choose the future standard of simulation robots

In the medical, industrial, and military fields, the value of simulated robots is no longer just about "whether they can work", but "whether they can realistically reproduce the physical rules of the real world". LS is redefining simulation standards in these three key areas through deep innovation in core components:

- In the medical field, we make every cut and suture of the surgical simulator infinitely close to the mechanical feedback of real human tissue, reducing the training error rate by 90%.

- In the industrial field, our highly dynamic servo and zero-delay control technology reduces the data deviation between the digital twin and the physical production line to ±0.5%, making virtual commissioning truly credible.

- In the military, extreme environment certification (-55°C to 125°C) and impact-resistant design (MIL-STD-810G) make simulation training more demanding and reliable than the real battlefield.

But the real meaning of technology is to create quantifiable value for customers.

- Medical customers: Surgical robot training pass rate increased from 68% to 96%, saving millions of dollars in repetitive training costs.

- Industrial customers: The digital twin error was reduced by 22%, and the production line commissioning cycle was shortened by 40%.

- Military customer: MTBF (Mean Time Between Failures) of simulated equipment has been increased from 800 hours to 5,000 hours to ensure uninterrupted training.

LS's commitment goes beyond component supply, but with complete "analog-reality" solutions:

✅ Pre-validated technology – FDA/CE/MIL certification is completed ahead of schedule, reducing your time to market.

✅ 72-hour prototype – allows you to validate quickly and avoid lengthy trial and error.

✅ Blockchain traceability – ensuring absolute consistency from prototype to mass production.

Zusammenfassung

LS is redefining the standards of simulation robots in the medical, industrial and military fields through revolutionary core component technology innovation. In the medical field, 0.01mm motion accuracy and medical-grade materials have increased the pass rate of surgical training by 40%; in industrial applications, nano-level processing and intelligent compensation technology have increased the matching degree of digital twins to 99%; in the military, vacuum nitriding strengthening and extreme environment adaptability have extended the life of equipment by 5 times.

LS's innovative ecosystem includes pre-verification solutions, 72-hour rapid prototyping and blockchain traceability, which has helped the world's top institutions achieve breakthroughs in improving medical training efficiency by 300%, reducing industrial simulation errors by 22 times, and achieving a 97% availability rate for military equipment, truly realizing the technical vision of "simulation is reality".

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des Käufers ls ist ein branchenführendes Unternehmen Konzentrieren Sie sich auf benutzerdefinierte Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf eine hohe Präzision cnc maschinen , Fertigung ,