Als unverzichtbares schweres Gerät in der modernen Industrie Bohrmaschinen werden in Öl- und Gas-Extraktion weit verbreitet. Das Verständnis der Zusammensetzung und Struktur von Bohrmaschinen hilft den Betreibern nicht nur, die Geräte besser zu verwenden, sondern hilft auch Wartungspersonal, Probleme schnell zu diagnostizieren. In diesem Artikel wird das Eine Bohrmaschine ist eine schwere mechanische Ausrüstung, mit der Löcher unter der Erde bohren . Nach ihren Verwendungen können sie in verschiedene Typen wie Ölbohrmaschinen, Wasserbohrmaschinen, geologische Explorationsbohrmaschinen usw. unterteilt werden. Trotz der Vielzahl von Typen sind die grundlegenden Komponenten verschiedener Bohrmaschinen ähnlich, hauptsächlich einschließlich Stromversorgungssysteme, Hebensystem, Drehsystem, Zirkulationssystem, Steuerungssystem und Bohrloch -Steuerungssystem.

.

Was sind die Hauptkategorien von Bohrmaschinen?

Bohrmaschinen können gemäß Anwendungsszenarien in die folgenden Kategorien unterteilt werden.

2.Bench Drill 3. UPRIGHT ÜBER 4.Radial Drill 5. CNC-Drill 6.Multi-Spindel 7.BTA -Bohrer 8.Magnetische Bohrer Das Haupt Komponenten der Bohrmaschine sind: 1. Stromversorgungssystem Elektromotoren (AC/DC -Motoren): Spindelrotationsleistung liefern, die von einigen hundert Watt (Handheld) bis Zehn Kilowatt (industrielle Bohrmaschinen) reichen. Transmissionsmechanismus (Riemen, Zahnrad, Direktantrieb): 2. Spindelsystem 3. Futtersystem Kontrolle der Futterbewegung des Bohrbits, der die Bearbeitungsgenauigkeit und Effizienz beeinflusst: Manuelles Vorschub (Handbohrer, einfache Bohrmaschine): hängt von der manuellen Steuerung des Bedieners ab.

4. Rack and Workbench 5. Steuerungssystem herkömmliche mechanische Kontrolle (Geschwindigkeitsknobe, Kupplung). 6. Assistenzsysteme 1. Handheldbohrer gegen Benchtop -Drill -Drücke

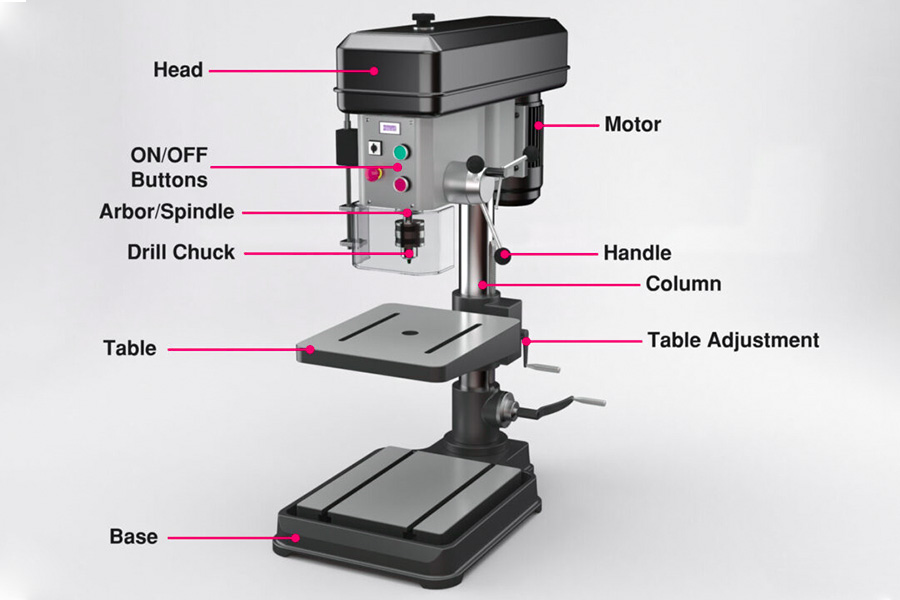

Was sind die Teile einer Bohrmaschine?

Das Stromversorgungssystem ist der Kern der Bohrmaschine, die für die Bereitstellung von Dreh- und Futtermittelleistung verantwortlich ist, hauptsächlich einschließlich:

t

Die Spindel ist eine Schlüsselkomponente des Direktantriebsbohrers, das aus:

numerisches Steuerungssystem (CNC):

Was sind die strukturellen Unterschiede zwischen verschiedenen Arten von Bohrmaschinen?

| Komponenten | Handheld-Bohrer | Benchtop Drill Press |

|---|---|---|

| Stromsystem | Kleiner Motor (Batterie/Netzteil) | Wechselstrommotor + Multi-Geschwindigkeits-Variable |

| Spindelsystem | Einfaches Chuck (Schlüssel/Selbstverkleidung) | Morse Taper oder ER Chuck |

| Futtersystem | Handbuch Press | Handbuch/Automatischer Vorschubhebel |

| Rahmen | Kein fester Rahmen | Gusseisenbasis + Spalte |

2. CNC -Bohrmaschine gegen herkömmliche Bohrmaschine

| Komponenten | Hersteller-Bohrmaschine | CNC-Bohrmaschine (CNC) |

|---|---|---|

| Stromsystem | Motor mit fester Geschwindigkeit | Servo-Motor + Frequenzumwandlungsregelung |

| Futtersystem | Handbuch/Mechanische Automatik | Kugelschraube + Closed Loop Control |

| Steuerungssystem | Mechanische Geschwindigkeitsregulation | CNC-System + Human-Machine-Schnittstelle |

| Genauigkeit | ± 0,1 mm | ± 0,01 mm oder höher |

Welche kritische Rolle der Spindelbaugruppe bei Präzisionsbohrungen?

Auf dem Gebiet der Präzisionsbearbeitung ist die Spindelbaugruppe eine der Kernkomponenten der Bohrmaschine, und ihre Leistung bestimmt direkt die Genauigkeit, Power Power . Dieses Material entspricht JIS G4053 und hat sich einem speziellen Wärmebehandlungsprozess unterzogen, um eine Härte von 58-62 Grad auf dem Rockwell zu erreichen, um eine dimensionale Stabilität unter langfristigen Hochlast zu gewährleisten.

3. Stellen Sie die Genauigkeit der Werkzeuginstallation sicher

Die MT3 Morse Taper (ISO 296 -Genauigkeit ± 0,005 mm) ist für eine präzisere und zuverlässigere Installation von Werkzeugen ausgelegt. Diese standardisierte Taper -Schnittstelle ermöglicht schnelle Tooländerungen und sorgt für eine wiederholbare Positionierungsgenauigkeit nach jedem Toolwechsel und macht sie ideal für Präzisionsbearbeitung Where

4. Behalten Sie die Stabilität der Hochgeschwindigkeitsrotation

beiDie hochwertige Spindelbaugruppe wurde mit präzisem dynamischem Ausgleich und hochwertiger Lagerstütze entwickelt, um die Vibration selbst bei hohen Drehzahl zu minimieren. Eine gute Rotationsstabilität verbessert nicht nur die Genauigkeit der Bearbeitung, sondern verlängert auch die Lebensdauer der Werkzeug und senkt die Bearbeitungskosten.

5. Gewährleisten Sie eine langfristige Zuverlässigkeit

Die gut gestaltete Spindelbaugruppe verfügt über eine hervorragende Wärmeableitungs- und Schmiersystem, um den strengen strengen kontinuierlichen Betrieb standzuhalten. Angemessene strukturelle Konstruktion und Materialauswahl verringern das Risiko einer thermischen Verformung erheblich und gewährleisten die langfristige Stabilität der Verarbeitungsabmessung.

Wie bestimmt die Basisstruktur die Bohrstabilität?

1. Kellerstruktur: Die erste Verteidigungslinie für stabile Bohrungen

1.1 Die Kernfunktion der Substratstruktur

- Lastunterstützung: Stand statischer und dynamischer Belastungen, wenn das Rig funktioniert

- Vibrationsunterdrückung: Absorbiert und dispert die Schneiden von Vibrationsenergie

- Genauigkeitssicherung: Geben Sie eine stabile Referenzebene für die gesamte Ausrüstung an

- Thermische Stabilität: widersteht Deformation, die durch Änderungen der Umgebungstemperatur verursacht wird.

2. Der Schlüssel zur Auswahl von Substratmaterialien

2.1 Technische Vorteile von Graugusseisen (GB/T 9439 HT250).

Materialparameter:

- Die Zugfestigkeit ≥ 250 mPa

- Härte 180-240HB

- Der Dämpfungskoeffizient beträgt das 3-5-fache des Stahls

mikroskopische Eigenschaften:

- Die Struktur der Graphitblech absorbiert effektiv Schwingungsenergie

- Die eutektische Struktur bietet eine gute thermische Stabilität

Engineering -Validierung:

- dongguan mold fabrik Test zeigt, dass im Vergleich zur Stahlstruktur geschweißter Stahl die Schwingung des grauen Gusseisen-Substrats um 42%reduziert wird

2.2 Ingenieurwesen für das Gewichtsdesign

- Wissenschaftliche Grundlage für den 80 -kg -Benchmark -Wert:

- Das Massenmoment der Trägheit entspricht der gemeinsamen Bohrkraft

- Stellen Sie sicher, dass der statische Stabilitätsfaktor ≥ 3,5

- Vermeiden Sie Resonanzfrequenzen, die in das Betriebsfrequenzband fallen (normalerweise 30-150 Hz)

3. Analyse des Designs des innovativen Schockdämpfungssystems

3.1 Mechanische Optimierung von Wabenversteifungen

Strukturparameter:

- Die Dicke der Rippen beträgt 12-15 mm

- Wabeneinheit Größe 80-120 mm

- Das Verhältnis von Höhe und Dicke wird bei 5: 1 gesteuert

Dynamische Leistung:

- die Eigenfrequenz um 15-20% erhöhen

- Erhöhen Sie die strukturelle Steifheit um 30%

- Erhöht die Wirkung der Verbreitung von Schwingungsenergie um 40%

3.2 Technische Eigenschaften von EPDM -Stoßdämpfungskissen (ASTM D2000 M4BG 705).

Materialeigenschaften:

- Shore 70 ± 5

- Kompressionssatz ≤ 15%

- Der dynamische Dämpfungskoeffizient beträgt 0,15-0,25

Installationsschema:

- symmetrische Anordnung mit vier Punkten

- Vorkompression 10-15%

- Der Kontaktdruck beträgt 0,8-1,2 mPa

4. Projektmessdatenanalyse

4.1 Vergleichstest der Dongguan -Formfabrik (dicker Plattenbohrzustand)

| Parameter | Traditionelle Struktur | Optimierte Struktur | Verbesserungsrate |

|---|---|---|---|

| Vertikale Amplitude | 0,15 mm | 0,05 mm | 67% |

| Lochpositionabweichung | ± 0,08 mm | ± 0,03 mm | 62% |

| Oberflächenrauheit | RA3.2 | Ra1.6 | 50% |

| Drill Life | 200 Löcher | 350 Löcher | 75% |

4.2 Vibrationsspektrumanalyse Ergebnisse

- 50 Hz Hauptfrequenzvibrationsenergie um 72% reduziert

- Harmonische Hochfrequenz (> 200 Hz) reduziert um 85%

- Resonanzpeak -Eliminierungseffekt ist signifikant

Was macht Drill zum Kern des Werkzeughaltungssystems?

Wie wählst du den Spaltendurchmesser für Hochleistungsvorgänge aus?

Eine wichtige Überlegung bei der Auswahl des Säulendurchmessers

1. Lastberechnung ist die Grundlage

- Statische Belastung: einschließlich des Gewichts der Maschine und des Gewichts des Werkstücks

- Dynamische Last: Betrachten Sie den Schocklastfaktor (normalerweise 1,2-1.5)

- Berechnung des Biegemoments: Gemäß der Auslegerlänge und dem Abstand des Spannungspunkts

Berechnungsformel:

Säulendurchmesser d ≥ ³√ (32 × m/(π × σ))

wobei m das maximale Biegemoment ist und σ die zulässige Spannung des Materials

2. Materialeigenschaften bestimmen die Stärke

häufig verwendete Materialien:

- Q345B Strukturstahl (σs = 345MPA)

- 40cr -Legierungsstahl (gelöscht und σb ≥ 980 mPa)

- graues Gusseisen HT250 (geeignet für Szenarien mit hohen Schwingungsabsorptionsanforderungen)

Sicherheit:

- Nehmen Sie im Allgemeinen 2,5-3

- Empfehlungen 3-4 werden für schwere Lastbedingungen empfohlen

3. Die Stabilitätsprüfung kann nicht ignoriert werden

- Slenderness -Verhältniskontrolle: λ ≤ 1220 (λ ≤ 80 in wichtigen Anlässen)

- Berechnung der kritischen Last: Eulers Formelprüfung

- Lokale Stabilität: Wandstärke ≥ 1/20 des Durchmessers

Empfohlene Tabelle mit Säulendurchmessern für Hochleistungsoperationen

| Lastebene | Typische Anwendung | Empfohlener Durchmesser (mm) | Wandstärke (mm) |

|---|---|---|---|

| 5-10 Tonnen | mittelgroße Bohrmaschinen | 150-200 | 12-15 |

| 10-20 Tonnen | Große Fräsmaschinen | 200-250 | 15-20 |

| 20-30 Tonnen | Hochleistungs-Bohrmaschinen | 250-300 | 20-25 |

| Über 30 Tonnen | Bergbaumaschinen | 300-400 | 25-35 |

Wie wirkt sich das Gürtelantriebssystem zur Bearbeitungseffizienz aus?

1. Die Übertragungseffizienz beeinflusst die Energieverbrauchsleistung

Effizienzvergleichsdaten:

- Flachgürtel: 95-98% Übertragungseffizienz

- V-Belt: 92-96% Übertragungseffizienz

- Synchrongürtel: Mehr als 98% Übertragungseffizienz

Energieverbrauchsunterschied:

- Ineffizientes Übertragungssystem kann den Stromverbrauch um 15-20%erhöhen

- Synchronen Gürtel mit hohem Qualitätsgürtel spart 8-12% Energie im Vergleich zu gewöhnlichen V-Belt

2. Die Geschwindigkeitsstabilität bestimmt die Verarbeitungsgenauigkeit

gemessene Daten:

- Multi-V-Gürtelgeschwindigkeitsschwankung ≤ 0,5%

- Gürtelgeschwindigkeitsschwankungen schlechter Qualität können ± 2% erreichen

Qualität Auswirkungen der Verarbeitungsqualität:

- Oberflächenrauheit RA -Wertschwankung bis zu 30%

- dimensionale Toleranz kann um 0,02-0,05 mm abweichen

- Werkzeuglebensdauer verkürzt um 15-25%

Vergleichstabelle für die Leistung von Schlüsselleistungsindikator

| Parameter | Gewöhnlicher V-Belt | Hochwertiger Synchrongürtel | Verbesserter Effekt |

|---|---|---|---|

| Übertragungseffizienz | 93% | 98% | +5% |

| Geschwindigkeitsschwankung | ± 1,5% | ± 0,3% | -80% |

| Lebensdauer | 2000H | 5000H | +150% |

| Wartungszyklus | 3 Monate | 6 Monate | +100% |

| Energieverbrauchsleistung | Baseline | 12% Reduktion | Signifikante Verbesserung |

Zusammenfassung

As the core equipment of precision machining, the performance of drilling machine depends on the high coordination of various components - the power system (motor/transmission mechanism) provides stable power, the spindle assembly (alloy steel spindle/precision bearing) ensures the rotation accuracy, the feed system (ball screw/servo drive) controls the processing Tiefe, der starre Rahmen (Gusseisenbasis/Verstärkungsrippen) absorbiert Vibration und Hilfssysteme wie Kühlung, Schmierung und Sicherheitsschutz garantieren gemeinsam die Verarbeitungsqualität.

Angemessene Auswahl hochwertiger Komponenten wie SCM440-Legierungsstahlspindel (Härte HRC58-62), Grey Gusseisenkörper (HT250) und regelmäßiger Wartung kann die Verarbeitungseffizienz um mehr als 30% verbessern und die Lebensdauer der Geräte verlängern. Es wird empfohlen, dass Benutzer modulare Kombinationslösungen gemäß den Verarbeitungsanforderungen (Präzision/Last/Stapel) wählen und auf die Entwicklungstrends von intelligenten (Internet of Things Überwachung) und umweltfreundlichen (energiesparenden Design-) Technologien zur Aufrechterhaltung der Wettbewerbsfähigkeit achten.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des Käufers ls ist ein branchenführendes Unternehmen Konzentrieren Sie sich auf benutzerdefinierte Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf eine hohe Präzision cnc maschinen , Fertigung , 1. Was sind die Komponenten der Bohrmaschine? The drilling machine is mainly composed of eight core components: power system (motor, gearbox), spindle assembly (spindle, bearing, drill chuck), feed mechanism (handwheel, automatic feed device), column/frame (cast iron base, guide column), workbench (adjustable platform, T-slot), cooling system (pump, pipeline), protection device (shield, emergency stop) and control system (switch, Gouverneur). 2. Was sind die Grundkomponenten einer Bohrmaschine? Die grundlegendsten Komponenten einer Bohrmaschine sind die drei Kernkomponenten: das Stromeinheit (das Drehleistung liefert), das Spindelsystem (das Drehmoment an das Bohrbit überträgt) und die Stützstruktur (Spalten/Frames für die Stabilität), die die Grundbearbeitungskapazität der Maschine bestimmen und um die anderen Funktionskomponenten werden erweitert. 3. Was sind die acht Teile eines elektrischen Bohrers? A typical electric drill includes: (1) electric motor (core power) (2) gearbox (variable speed) (3) spindle (output shaft) (4) drill chuck (clamping tool) (5) housing (insulation protection) (6) switch/speed control trigger (7) power cord/battery (8) heat dissipation structure, and the portable design also contains safety components such as clutches. 4. How many parts does a drill have? The standard twist drill bit is a single structure (1 part), but it can be disassembled into three functional parts: cutting part (main/auxiliary cutting edge), guide part (spiral groove, edge) and shank part (straight shank/taper shank); Combination drills (e.g. exchangeable drill bits) are usually composed of 2-3 parts (cutter heads, connecting rods, locking sleeves). FAQs