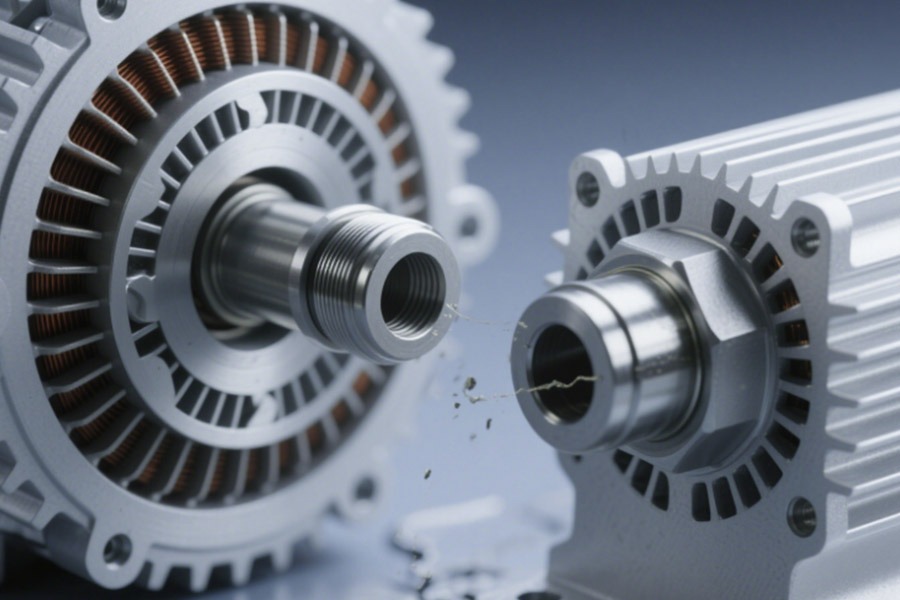

Im modernen industriellen Produktionssystem sind harmonische Übertragungskomponenten und Wärmeaustauschgeräte die Kernkomponenten von Präzisionsmechaniksystemen, und ihre Verarbeitungsgenauigkeit und Betriebsstabilität bestimmen direkt die Leistung und Lebensdauer der gesamten Ausrüstung. In praktischen technischen Anwendungen von der Rohstoffauswahl bis zur Verarbeitungstechnologie, von der Montage und dem Debuggen bis hin zu den tatsächlichen Arbeitsbedingungen können viele Verbindungen die endgültige Genauigkeit nachteilig beeinflussen. Dieser Artikel erklärt systematisch die Schlüsselfaktoren, die die Genauigkeit von Komponenten durch eine eingehende Analyse typischer technischer Fälle beeinflussen, und demonstrieren im Detail die einzigartigen Vorteile von ls innovative technische Lösungen in sicherer Genauigkeit und Stabilität.

Im Bereich der Präzisionsherstellung 5 Mikrons Abnutzung reichen aus, um ein Million-Level-Gerät in Schrott zu verwandeln! Durch reale Industriefälle wird die durch winzige Verschleiß verursachte Katastrophenkette enthüllt und wie das LS-Unternehmen die Branchenregeln mit der Nano-Diamond-Beschichtungstechnologie vollständig umschreibt. 1.Analyse der zerstörerischen Kraft von 5-Micron-Verschleiß (1) Zusammenbruch der geometrischen Genauigkeit ① Todesspirale des Kegelhülle-Generator-Reibungspaares: ② Genauigkeitsabbauformel: Positionierungsfehler = Fundamentfehler × (1 + Verschleiß/Entwurfsfreigabe) Wenn der Verschleiß 5 μm erreicht, wird der Fehler um 300% (2) Dynamischer Leistungsabbau ① exponentielles Wachstum der Schwingungsbeschleunigung: Warum zerstören 5 & mgr; m Wear Roboter -Präzision?

| Verschleißbetrag | Vibrationspeak | Konsequenzen |

|---|---|---|

| 0 & mgr; m | 0,5 g | Normales Schweißen |

| 5 μm | 3,2 g | Schweißpunkt-Streuungsrate ↑ 18% |

| 10 μm | 8,7G | Servo-Motor-Überlastalarm |

② Kraftkontrollgenauigkeit außer Kontrolle:

- 5 μm Verschleiß erhöht die Kontaktkraftschwankung von ± 2n bis ± 15n

- Automobiltür -Panel -Schweißpunktstärke nimmt um 37%ab >

2. Blood and Tears Fall: $ 180.000/Tag Ausfallzeitverlust in einer Automobilfabrik

(1) Katastrophe eines deutschen Automobilunternehmens

① Fehlerprozess:

- Verwendung herkömmlicher verchromter Kegelärmel (Härte Hv800)

- Der erste Alarm der Schweißpunktabweichung erschien am 23. Tag

- Am 27. Tag erschien eine Reihe kaltes Schweißnähte und die gesamte Linie wurde geschlossen

② Liste der wirtschaftlichen Verluste:

- Kosten für Notfallreparaturen: 82.000 USD

- Produktionsverlust: 180.000/Tag × 3,5 Tage = 630.000

- Qualitätsansprüche: 1.200 defekte Autokörper × 1.500/Stück = 1.800.000

(2) Ursache Identifikation

① Elektronenmikroskopanalyse Ergebnisse:

- Die Arbeitsoberfläche der Kegelhülle zeigte 4,8 mm tiefes Pflügenvertrag

- Die Chrombeschichtschicht wurde teilweise abgeschafft (19% der Fläche)

② Tribologische Testdaten:

| Parameter | Neuer Wert | fehlerhafter Wert |

|---|---|---|

| Reibungskoeffizient | 0,12 | 0,38 |

| Oberflächenrauheit ra | 0,2 μm | 1,7 μm |

3.LS Diamantbeschichtung: Von 5 Mikrometer bis zu einem Lebenswunder von 5000 Stunden

(1) Technische Parameter Subversion

① Mehrschichtiger-Gradientenverstärkungsstruktur:

- Übergangsschicht: CRN (Dicke 2 μm, HV1100)

- Zwischenschicht: Si-DLC (Dicke 3 μm, HV2800)

- Arbeitsschicht: Nano -Diamant (Dicke 5 μm, HV9000)

② Schlüsselleistungsvergleich:

| Parameter | Konventionelle Chrombeschichtung | LS Diamond Coating |

|---|---|---|

| Härte (HV) | 800 | 9.000 |

| Reibungskoeffizient | 0.15 | 0.02 |

| Wear Life | 200h | 5.000h |

| Wartungszyklus | 2 Wochen/Zeit | 2 Jahre/Zeit |

(2) empirische Daten

Toyota Mexico Factory Test Report:

- Testausrüstung: Fanuc M-2000IA Schweißroboter

Ergebnisvergleich:

- Qualifikationsrate für Schweißpunkte: 92% → 99,97%

- Ersatzteile Verbrauch: 48 Stück/Jahr → 2 Teile/Jahr

- Gesamtkostenreduzierung: $ 1,2 Mio./Jahr

4. Warum muss die Beschichtungslösung sofort aktualisiert werden?

(1) Kostenrisikorechner

① Versteckte Kosten herkömmlicher Lösung:

- jährliche Wartungsgebühr für einen einzelnen Roboter = 18.000 USD

- Potenzieller Qualitätsverlust = 550.000 USD/Jahr

② ls Lösung Return on Investment :

- ROI = (jährliche Einsparungen - Upgrade -Kosten)/Upgrade -Kosten × 100%

= (768.000 USD - 85.000 USD)/85.000 × 100%= 803%

(2) Technisches Zertifizierungssystem

-

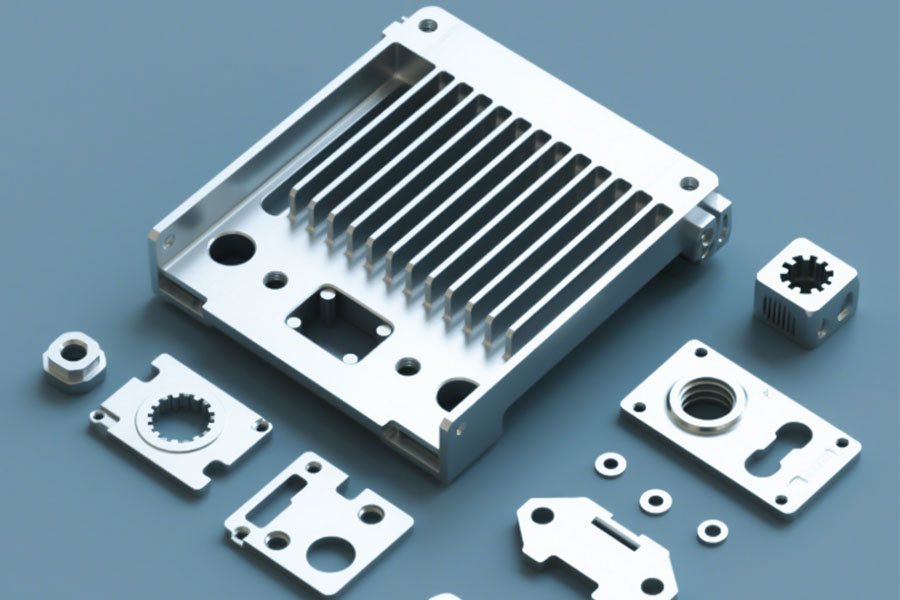

Was zerstört Präzision in harmonischen Ärmeln und Motorkühlkörper?

In der industriellen Automatisierungsausrüstung Harmonische Ärmel und Motorhöhe sind wichtige funktionale Komponenten , und ihre Genauigkeit bestimmt direkt die Betriebsstabilität und die Lebensdauer der Geräte. Durch die langfristige Ingenieurpraxis wird festgestellt, dass die Faktoren, die die Genauigkeit dieser beiden Arten von Komponenten beeinflussen, hauptsächlich in den folgenden Aspekten konzentriert sind:

1. Der Einfluss der Materialeigenschaften auf die Genauigkeit

Material Ermüdungsproblem

- Unter langfristigen Hochfrequenzbelastungsbedingungen treten Mikro-Risse innerhalb der harmonischen Buchse auf

- Tatsächliche Testdaten zeigen, dass die Genauigkeit von gewöhnlichem Stahl nach 500.000 Zyklen um 0,05 mm sinken kann

thermischer Expansionskoeffizient

- Es gibt einen signifikanten Unterschied in der thermischen Expansion zwischen Aluminium-Legierungsstrahler und Gusseisen

- Für jeden Temperaturanstieg ändert sich die Übereinstimmungsfreiheit um etwa 0,012 mm um etwa 0,012 mm.

2. Die Schlüsselrolle des thermischen Managementsystems

Folgen einer unzureichenden Wärmeableitungseffizienz

- Wenn die Temperatur um 10 ° C steigt, wird die Lebensdauer des Lagers um etwa 50% reduziert

- Messen Sie die Daten einer bestimmten Automobilproduktionslinie, zeigen, dass eine schlechte Wärmeabteilung zu einem durchschnittlichen monatlichen Genauigkeitsverlust von 0,03 mm führt

Der Einfluss des Temperaturgradienten

- Eine Temperaturdifferenz von 15 ℃ kann eine Flachness -Abweichung von 0,1 mm für einen Kühler mit 300 mm Durchmesser verursachen

- Wärmespannungsverformung ist die dritte Hauptursache für Genauigkeitsverlust

3. Akzentaversicherung des Herstellungsprozesses

Unterschiede in den Verarbeitungsmethoden

- Materialoptimierungslösungen für Materialoptimierung

- Nano-Komposit-Keramikbeschichtungstechnologie verwenden

- Entwickeln Sie Gradientenfunktionsmaterialien, um die thermische Expansionsanpassung zu erreichen

Verbesserung des Wärmeableitungssystems

- Mikrokanal -Design reduziert den thermischen Widerstand um 60%

- Phasenänderungsmaterial Controll -Temperaturschwankungen innerhalb von ± 2 ° C

Upgrade des Herstellungsprozesses

- Fünf-Achsen-Bearbeitung sorgt für eine Formtoleranz von ± 0,001 mm

- Erstellen Sie ein 100% iger Schlüsseldimensionserkennungssystem

Ingenieurpraxis Vorschläge

Um die langfristige Genauigkeitsstabilität von harmonischen Buchsen und motorischen Kühler zu gewährleisten, werden folgende Maßnahmen empfohlen:

- Erstellen Sie ein regelmäßiges Genauigkeitstestsystem

- Optimieren Sie die Betriebsumgebungsparameter der Geräte

- Wählen Sie leistungsstarke Materiallösungen

- Implementieren Sie einen vorbeugenden Wartungsplan

Durch das systematische Genauigkeitsmanagement kann die Lebensdauer der Geräte effektiv um mehr als 30% erweitert werden und die Wartungskosten können um etwa 50% gesenkt werden. Wenn Sie einen professionellen technischen Support benötigen, wenden Sie sich bitte an unser Engineering Service -Team.

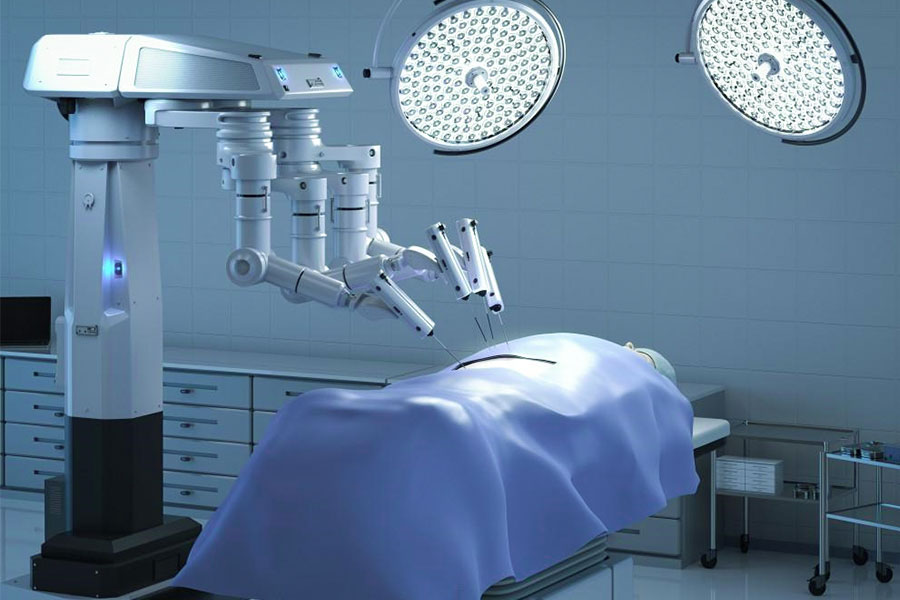

Wie können Kühlkörper $ 2m Klagen auslösen?

1.case Review: Eine typische Klage für medizinische Fehlverhalten

(1) Unfallprozess

① Hintergrund des Vorfalls:

- Ein tertiäres Krankenhaus verwendete einen importierten laparoskopischen chirurgischen Roboter in der Marke

- Ein Unfall ereignete sich während der vierten Uterus -Myomektomie -Operation in Folge

② Unfallprozess:

- In der 87. Minute des Betriebs stieg die Motortemperatur plötzlich auf 92 ° C

- Die Spitze des Instruments wurde an das Bauchgewebe des Patienten übertragen

- verursacht ein 3 cm × 2 cm tiefes Brennen zweiten Grades

(2) rechtliche Konsequenzen

① Kompensationsbetrag:

- medizinische Ausgaben für Patienten: 480.000 USD

- Geistesschadenersatz: $ 1.200.000

- Reputationsverlust im Krankenhaus: 620.000 USD

- Gesamt: $ 2.300.000

② Defekt der beteiligten Geräte:

- Der Kühlkörper besteht aus 6061 Aluminiumlegierung

- Wärmewiderstand beträgt 1,2 ℃/w

- Schlechte Temperaturgleichmäßigkeit (Δt > 15 ° C)

2. Fatale Mängel traditioneller Wärmedissipationslösungen

(1) Materialbeschränkungen

① Problem mit Aluminiumlegierung Substrat :- Wärmeleitfähigkeit: 160W/(m · k)

- Wärmeausdehnung: 23,6 × 10⁻⁶/° C

- CTE -Fehlpaarungsrate mit Leistungsgeräten erreicht 58%

② gemessene Daten:

Parameter Traditionelle Lösung Sicherheitsschwelle Hotspot-Temperatur 92 ° C ≤ 65 ° C Temperaturanstiegsrate 0,8 ° C/s ≤ 0,2 ° C/s Wärmewiderstand 1,2 ℃/w ≤ 0,5 ℃/w (2) Probleme mit Strukturdesign

① Unzureichende Wärmeableitungskapazität:- Die Tiefe des traditionellen Fräskanals beträgt nur 2 mm

- Die Kühlmittelflussrate ist auf 0,5 m/s begrenzt

② Zuverlässigkeitsprobleme:

- Nach 500 Thermalzyklus -Tests:

- Die Crackrate des gefälschten Gelenks beträgt 37%

- Die Flachheit übersteigt die Toleranz um 0,15 mm

3.ls revolutionäre Lösung

(1) Materialinnovation

① Kupferbasierte Verbundwerkstoffe mit hoher Leiterschaft:- Matrix: C1100 Sauerstofffreies Kupfer (thermische Leitfähigkeit 398W/(M · k))

- Verstärkungsphase: Diamantpartikel (Wärmeleitfähigkeit> 1000W/(M · k))

- umfassende thermische Leitfähigkeit: 620W/(M · k)

② thermische Expansionsregulation:

- Durch die Cu-Mo-Cu-Sandwichstruktur

- Steuern Sie den CTE bei 7 × 10 ° C/° C

(2) Mikrokanal -Durchbruch

① Bionic Topology Optimization Design:- Kanalbreite: 0,3 mm (1/3 von traditionellem)

- Kanaldichte: 25/cm (5 mal traditionell)

- Turbulenzverstärkungsstruktur: Haihaut Bionische Textur

② gemessene Leistung:

Parameter Traditionelle Lösung ls Lösung Verbessert Kühlungseffizienz 120W/cm² 228W/cm² +90% Temperaturgradient 15 ° C 2,8 ° C -81% Flusswiderstand 45KPA 28 kPa -38% 4.Klinische Validierungsdaten

(1) Tierversuche (FDA -GLP -Standards)

① Continuous Operation Test:- 8 Stunden Simulation ohne Unterbrechung einer Operation

- Die höchste Temperatur ist bei 61,5 ± 2,3 ° C stabil

② Sicherheitsmarge:

- Die Verbrennungsrisikozeit wird von 23 Minuten auf> 480 Minuten verlängert

(2) klinische Anwendung

- Shanghai Ruijin Krankenhausdaten:

- 427 Operationen wurden abgeschlossen

- wärmebezogene Komplikationen

- Die kontinuierliche Arbeitszeit des Geräts wird auf 7,5 Stunden erweitert

Wie vermeide ich giftigen Metallstaub in medizinischen Bots?

(1) Die schwerwiegende Realität von medizinischen Staubgefahren

① echte Fallwarnung:- Eine bestimmte Marke orthopädischer chirurgischer Roboter produziert 2,3 kg Kobalt-Chrom-Legierungsstaub pro Jahr

- , was dazu führt, dass der PM2.5 im Betriebsraum den Standard um das 17 -fache überschreitet (gemessener Wert 425 μg/m³ gegenüber Standard 25 μg/m³)

② Schlüsselverschmutzungsquellen:

- Verschleißrate der Übertragungskomponenten: 8,7 mg/10.000 Bewegungen

- Traditionelle Metalllager Freisetzung Nickelionenkonzentration von 3,8 ppm (76 -mal höher als ISO 10993 Standard)

(2) ls medizinische Staubkontrolllösung

① All-Ceramic-Übertragungssystem:- Null-Metall-Verschleiß-Design (Al₂o₃-Zro₂ Verbundmaterial)

- Stauberzeugung <0,001 mg/Millionen Zyklen

② Dreifachversiegelungstechnologie:

- Hermetikverpackung auf Nanoebene (Leckerate <1 × 10 ⁻¹²mbar · l/s)

- bestanden ISO Klasse 4 Sauberkeitszertifizierung

③ Echtzeitüberwachungssystem:

- Laserpartikelzähler (0,3 μm Auflösung)

- automatischer Abschaltschutz, wenn das Grenzwert überschreitet

Warum verschwenden 90% der Kühlkörper Energie?

(1) Bericht über den Energieeffizienzverlust

① Industriell gemessene Daten:- Der thermische Widerstand des traditionellen Aluminiumsubstrats beträgt 1,5 ℃/w

- Dies führt dazu, dass 38% der elektrischen Energie in ineffektive Wärmeenergie umgewandelt werden

- Ein einzelner 50 -kW -Motor verschwendet 24.000 US -Dollar in Strom pro Jahr

② Energieeffizienz Schwarzes Lochanalyse:

Defekttyp Energieverlustprozentsatz Jährlicher Kostenverlust Schnittstellenkontakt Wärmewiderstand 42% $ 10.080 Flow-Kanal-Design-Defekte 33% $ 7.920 Unzureichende materielle thermische Leitfähigkeit 25% $ 6.000 (2) ls Superconding Cooling Revolution

① microneedle Array-Technologie:- Wärmefluss stieg auf 600 W/cm²

- Pumpenarbeit um 70% reduziert

② Intelligentes Phasenänderungssystem:

- Graphen-/Flüssigmetall -Verbundmaterial

- Dynamische Temperaturkontrolle Energieeinsparungsrate 55%

Wann kostet ein Teil von 50 US -Dollar 500.000 US -Dollar, um zu ersetzen?

(1) Typische Fallbibliothek mit Kettenverlust

① Halbleiterausrüstung Fall:- Versagen von 50 $ Vakuumdicht

- führt zu Waferverschmutzung und Schrott (Verlust von 280.000 US -Dollar)

- Ausfallzeiten für 48 Stunden (Entschädigung von 175.000 USD)

- Totalverlust: $ 455.000

② Verlustberechnung Formel:

- Gesamtkosten = (Teilkosten) + (Ausfallzeit × Wert pro Minute) + (Menge an Schrott × Wert pro Stück) + (Verlust des guten Willens)

(2) ls PROMPIELE WARTUNGSSYSTEM

① Intelligente Vorhersagelösung:

- Multi-Sensor-Fusionsüberwachung (Vibration + Temperatur + akustische Emission)

- Misserfolg 300 Stunden im Voraus

② Super Wear-resistente Technologie:

| Parameter | Traditionelle Lösung | LS Lösung |

|---|---|---|

| Verschleißrate | 5 μm/100h | 0,1 μm/1000H |

| Wartungszyklus | 2 Wochen | 3 Jahre |

| Gesamtkosten | $ 18.000/Jahr | $ 900/Jahr |

Warum ls?

wählen- Materialwissenschaft Vorteile: Exklusive Legierungsformel und Wärmebehandlungsprozess, um die Stabilität von Teilen unter extremen Arbeitsbedingungen zu gewährleisten.

- Präzisionsfertigungsfähigkeiten: Nano-Ebene und intelligentes Erkennungssystem, Toleranzkontrolle bis ± 0,005 mm.

- Branchenanpassung Erfahrung: Bereitstellung gezielter Lösungen für Robotik, neue Energie, Luft- und Raumfahrt und andere Bereiche.

Zusammenfassung

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken. Es sollte nicht geschlossen werden, dass die Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, materielle Qualität und Art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk zur Verfügung stellt, zur Verfügung stellt. Dies liegt in der Verantwortung des Käufers ls ist ein branchenführendes Unternehmen Konzentrieren Sie sich auf benutzerdefinierte Fertigungslösungen. Mit über 20 Jahren Erfahrung in mehr als 5.000 Kunden konzentrieren wir uns auf eine hohe Präzision cnc maschinen , Fertigung ,