在当今高度工业化的社会中,金属成型技术起着至关重要的作用.从航空航天的精密部件到汽车制造的复杂结构件,金属成型技术的每一次进步都促进了相关行业的快速发展。在众多金属成型技术中,液压成型由于其得天独厚的优势,逐渐成为众多工业领域不可或缺的一部分。在以下内容中,我们将进一步探讨液压成形的定义、工艺及其在各个领域的应用。

什么是液压成型?

液压成型是一种经济高效且专业的模具成型金属制造和成型工艺,它使用高压液压油将钢、不锈钢、碳、铜、铝和黄铜等金属成型为轻质、坚固且结构完好的零件。几乎所有可以冷成型的金属都可以进行液压成型。液压成型可以形成复杂的形状具有标准一体式模具冲压难以实现的凹面。

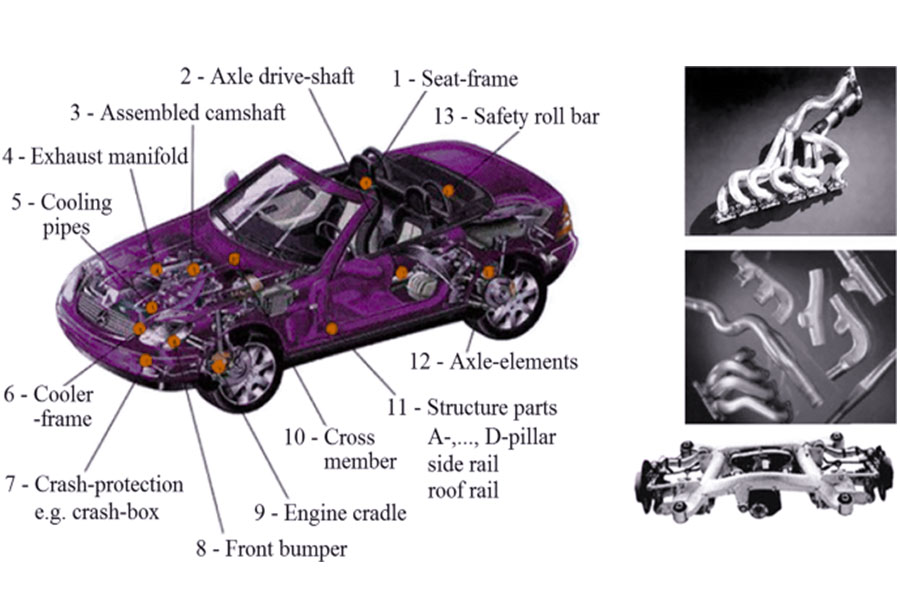

最大的液压成形的应用在汽车行业,需要更轻、更强、更强的复杂形状。

该工艺也常用于形成自行车车架的铝管。通过液压成型制造的零件的其他优点包括无缝粘合和提高零件强度。它们还保持了高质量和较少的颗粒表面,以便于金属表面处理。

液压成型有哪些类型?

液压成形技术根据成型对象和应用场景的不同,主要可分为以下两种:

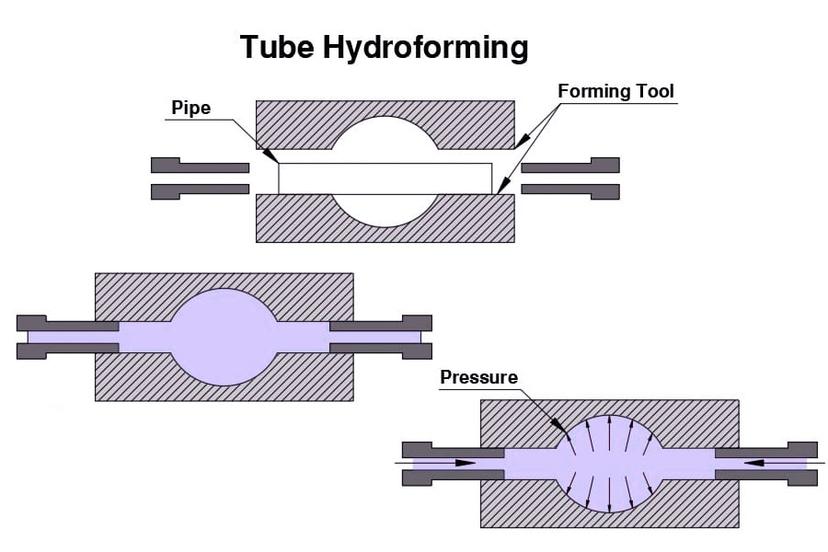

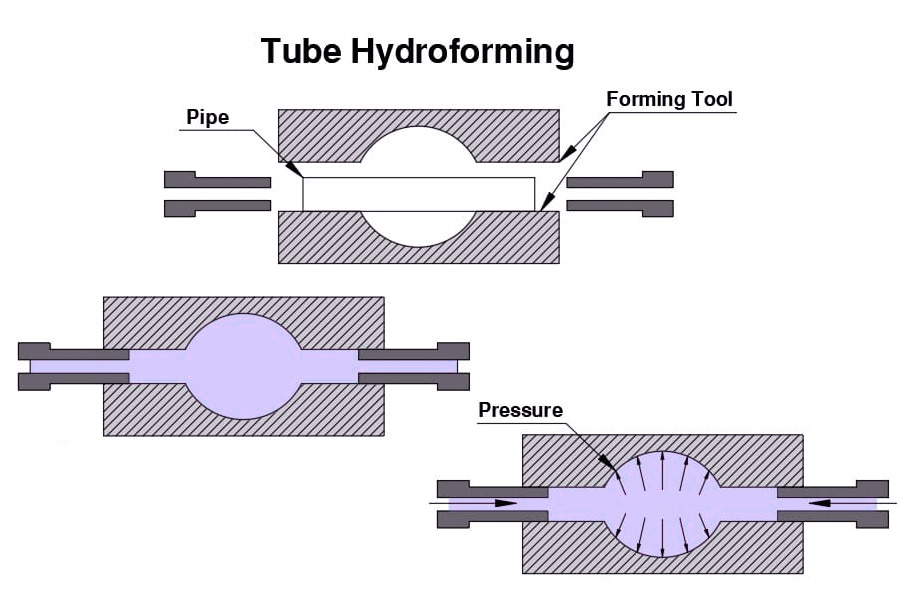

1.管材液压成型:

也称为内部高压成型,是应用最广泛的液压成型类型科技。它主要用于制造具有沿组件轴线变化的圆形、矩形或异形横截面的空心结构件。通过在管道内部施加超高压液体,并向两端施加轴向推力,使管坯材料发生塑性变形,最终贴合模腔内壁。

2.板材液压成型:

一种板材成型方法,使用液体作为力传递介质,将载荷传递到单面模具上,使板材成型。适用于生产形状复杂、尺寸可变的大型钣金件。板材液压成型技术具有模具成本低、制造周期短、成型极限高等优点。

液压成形工艺如何运作?

液压成型是一种制造工艺利用液体压力使工件塑性变形。它的工作原理可以总结如下:

- 准备阶段:将待成型的工件(如管材、板材等)放入模具中,并保证工件与模具之间的密封性。根据需要,对工件施加一定的预紧力或夹紧力,以在成型过程中保持其稳定性。

- 液体填充阶段:液体(如水、油等)通过液压泵或其他压力装置填充到模具中或工件内部。液体在模具或工件内部产生一定的压力,为后续的成型过程做准备。

- 成型阶段:继续对模具或工件内部施加液体压力,使工件在压力的作用下发生塑性变形。工件逐渐适合模具的型腔,形成所需的形状和尺寸。在这个过程中,液体的压力分布均匀,从而保证了工件成型的均匀性和精度。

- 减压和移除阶段:当工件达到所需的形状和尺寸时,液体压力停止。去除模具或工件内部的液体压力,取出成型工件。工件经过必要的后处理,如切割、修整等,以满足最终使用要求。

液压成型的优缺点是什么?

有很多使用液压成形的好处作为金属制造工艺,包括:

| 优势 | 液压成型 |

|---|---|

| 节省质量和材料 | 液压成型件通常比传统冲压件轻 20%~40%,节省材料 |

| 模具数量和成本 | 液压成型零件通常只需要一套模具,这减少了模具数量和成本 |

| 后处理和组装 | 可以减少后续加工和组装所需的焊接量,提高生产效率 |

| 强度和刚度 | 提高成型件的强度和刚度,尤其是疲劳强度 |

| 生产成本 | 液压成型件的生产成本比冲压件平均降低 15%~20% |

| 灵活性 | 适用于各种复杂形状和尺寸要求的工件,工艺高度灵活 |

| 模具寿命 | 模具制造简单,生产周期短,模具寿命长 |

| 适用范围 | 可加工形状复杂的产品零件,如波纹管、火箭发动机零件等 |

与任何其他金属成型技术一样,液压成形有其缺点,尽管这些是次要的。

| 弊 | 液压成型 |

| 操作复杂性 | 操作过程比一般钢模和橡胶模具更复杂,需要专业的设备和技术 |

| 缺陷风险 | 在管材液压成形中,最常见的缺陷是弯曲、铍和开裂 |

| 控制难度 | 需要精确控制液体压力、加载模式、加载大小等参数 |

| 设备投资 | 它需要较高的设备成本,包括液压泵、模具等 |

| 适用性限制 | 对于某些特定的形状和材料,可能需要特殊的工艺和设备 |

液压成型的主要应用有哪些?

液压成形技术广泛应用于许多领域由于其独特的优势。以下是液压成型应用领域的具体总结:

1. 航空航天

液压成形技术主要应用于航空航天领域制造各种复杂形状的零件和结构件,如波纹管、整流罩、飞机舱门、翼肋等。这些部件通常需要高强度和刚度,同时需要减轻重量,以满足航空航天飞行器的轻量化和高性能需求。液压成形技术可以很好地满足这些要求,因此在航空航天领域得到了广泛的应用。

2. 汽车

在汽车制造领域,液压成形技术主要用于制造车身结构件、底盘零件、发动机支架等。这些部件通常形状复杂,需要高强度和刚度,同时减轻重量以提高燃油经济性和车辆性能。液压成形技术可以高效生产这些零件,满足轻量化、高强度和高刚性的要求,因此在汽车制造中得到了广泛的应用。

3. 家居

在家用电器领域,液压成形技术主要用于制造形状复杂的各种零部件,例如洗衣机的内桶、冰箱的架子和空调的风扇叶片。这些零件通常需要良好的成型精度和表面质量,同时需要减轻重量以降低生产成本并提高性能。液压成型技术可以满足这些要求,因此被广泛应用于家用电器领域。

液压成型使用哪些材料?

液压成型技术是一种先进的塑料加工技术使用高压液体作为力传递介质来形成工件。以下是一些适合液压成型的材料:

1.钣金:

- 钢板:具有良好的强度和延展性,适用于制造各种汽车零部件、建筑结构和机械零部件。

- 铝板:密度低、强度高、耐腐蚀性好,适用于航空航天、汽车和电子设备等领域。

- 不锈钢板:具有优良的耐腐蚀性和耐高温性,适用于食品加工、医疗器械和化工等领域。

2.管材:

- 高强度钢管:用于制造汽车和飞机的结构件,如保险杠、框架和油箱。

- 铝合金管:重量轻,强度高,适用于航空航天和汽车领域。

- 不锈钢管:耐腐蚀,耐高温,适用于化工、石油和天然气行业。

3.塑料:

- 热塑性 塑料:如聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)等,可用于制造各种装饰件、包装材料和建筑材料液压成形技术.

4.橡胶:

它具有良好的弹性和密封性能,适用于制造密封件、减震器和轮胎。

5.复合材料:

它由两种或两种以上具有不同性能的材料组成,具有高强度、高模量、耐腐蚀和抗疲劳等特点。适用于航空航天、汽车和高端制造领域。

常见问题

1.什么是液压成型?

液压成型,也称为液压成型,是一种塑料加工技术。它使用高压液体作为传力介质,使模具中的材料塑性变形,从而获得所需形状和尺寸的工件。液压成形技术广泛应用于汽车、航空航天、电子、医疗等领域,特别适用于制造形状复杂、尺寸精度要求高的零件。

2.什么是液压成型工艺?

液压成型工艺是一种先进的塑料加工工艺,它以高压液体为传力介质,使模具中的金属或非金属材料发生塑性变形,从而获得所需形状和尺寸的工件。该工艺具有模具制作简单、周期短、成本低等优点,特别适用于小批量、多品种复杂零件的生产。

3.液压成型的工艺是怎样的?

液压成型工艺通常包括以下几个阶段:填充阶段:将管材或板材放入模具中,注入高压液体,使材料充满液体并消除气体。对于管道,通常需要用水平冲头密封管道的两端。成型阶段:通过增加液体的压力,材料在模具中发生塑性变形,并逐渐符合模具的形状。此阶段可能需要控制参数,例如液体压力、流速和锁模力。成型阶段:成型阶段后,进一步增加液体的压力对工件进行成型,以确保其尺寸精度和形状稳定性。这个阶段基本上没有喂食。从截面角度来看,管材可以改为矩形、梯形、椭圆形或其他异形截面。

4.液压成形深冲的工艺是怎样的?

液压成形深冲工艺是液压成形工艺中的一个重要应用,特别适用于钣金的成型。该工艺通常包括以下步骤:(1)准备阶段:将板材放在凹模上,用压板压制板材,在凹模型腔内形成密封状态。同时,液压室充满液体介质。(2)拉深阶段:冲头开始向下移动并进入凹模,充液腔中的液体介质通过自然加压或液压系统产生压力。液体压力作用在板材上,使其压在冲头上并逐渐成型。(3)维护阶段:在深冲过程中,需要保持一定的液体压力和压边力,以保证板材能顺利地贴合冲头的形状。同时,液体从板材和模具表面溢出,形成流体润滑,有利于板材进入模具,减少零件的表面划痕。(4)拆卸阶段:当深冲过程完成后,提起冲头和压边板,取出成型件。此时获得的零件通常具有较高的精度和表面质量。

总结

液压成型技术作为一种先进的塑料加工技术,具有模具成本低、成型极限高、表面质量好、材料利用率高、生产效率高等优点。广泛应用于汽车、航空航天、电子、医疗等领域,为制造业的发展做出了重要贡献。随着技术的不断进步和创新,液压成型技术将在更多领域得到应用和推广。

免責聲明

本页面内容仅供参考。LS 系列不对信息的准确性、完整性或有效性做出任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商将通过隆盛网络提供的性能参数、几何公差、特定设计特征、材料质量和类型或工艺。这是买方的责任寻求零件报价以确定这些零件的具体要求。请联系我们了解更多英孚Ormation.

LS 团队

LS 是一家行业领先的公司专注于定制制造解决方案。凭借 20 多年为 5,000 多家客户提供服务的经验,我们专注于高精度CNC 加工,钣金加工,3D 打印,注塑,金属冲压 /和其他一站式制造服务。

我们的工厂配备了 100 多台先进的 5 轴加工中心,并通过了 ISO 9001:2015 认证。我们为全球 150 多个国家/地区的客户提供快速、高效和高质量的制造解决方案。无论是小批量生产还是大规模定制,我们都能满足您的需求,最快 24 小时交货。选择LS 技术意味着选择效率、质量和专业。

要了解更多信息,请访问我们的网站:www.lsrpf.com