В обработка металлов Точное разделение заготовки является ключевым звеном при определении эффективности производства и качеством готового продукта. В качестве «эксперта по резке металла» режущий инструмент токарного станка специально разработан для боковой резки подачи и может эффективно выполнять задачи с основными, такие как разделение материала, точная канавка и сегментированная обработка. Является ли он φ0,5-мм микроссовым валом для большого сплава, этот инструмент достигает резки с нулевым путем с точностью на уровне миллиметрового уровня посредством оптимизированной геометрии края и технологии передового покрытия, одновременно уменьшая отходы материалов до 30%.

От массового производства автомобильных частей до Точная обработка аэрокосмической промышленности , режущие инструменты становятся незаменимым инструментом процесса в современных семинарах с их «стабильными, точными и быстрыми» характеристиками. Эта статья глубоко проанализирует тайну этого ключевого инструмента и приведет вас к освоению полной системы знаний от основных принципов до передовых приложений.

Почему инструменты отсечения являются ключевым инструментом для точного разделения на токарных станках?

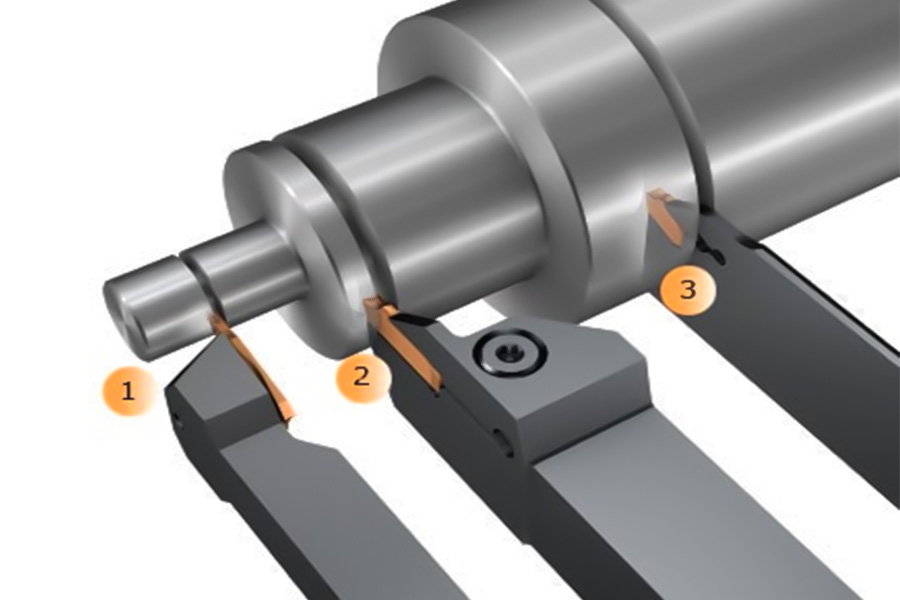

режущие инструменты с точки зрения, являются основными инструментами для эффективного и точного разделения заготовки , и они незаменимы в полях партийной обработки и высокого обращения. Благодаря точной режиме проектирования и целевых параметров процесса, процесс резки обеспечивается соответствием допусков на уровне микрон и строгими отраслевыми стандартами. Ниже приведен подробный анализ:

1. Основная функция разделения точности

(1) управление размером на уровне микрон

- Точность расставания до ± 0,05 мм (ISO 2768-M Средняя допуска)

- Вертикальность конечной лица ≤0,02 мм/100 мм, чтобы избежать вторичной обработки

(2) Адаптивность к сложным материалам

- титановый сплав, медный сплав, нержавеющая сталь и другие материалы могут быть обработаны (диапазон твердости HRC20-62)

- Оптимизированная конструкция чипа для предотвращения прилипания ножей или заусенцев (RA≤0,8 мкм)

2. Типичные промышленные применения

(1) Аэрокосмическая точная обработка деталей

- автоматическое отсечение стержня медного электрода : соответствует требованиям MIL-STD-2154 и размер

- Эффективность обработки: ≤10 секунд/кусок (99,5% стабильность времени цикла для массового производства)

(2) Подготовка пробелов медицинского устройства

- титановый сплав Разделение ногтей кости: встречается ASTM F136 Биосовместимое качество поверхности

- Чистый процесс: система восстановления нефтяного тумана (частиц ≤ 5 мкм) используется, чтобы избежать загрязнения

3. Глубокие причины, по которым это критический инструмент

(1) улучшение экономики процесса

- Снижение отходов материала: ширина разреза составляет всего 1,2-2,5 мм (3-5 мм с традиционным пилкой)

- Продолжительный срок службы инструмента: Инструменты, покрытые CBN, могут непрерывно обрабатываться в течение 3000 раз без изменения инструмента

(2) Преимущества интеграции автоматизации

- Адаптироваться к автоматической системе кормления (точность ± 0,1 мм)

- Поддержка онлайн-обнаружения (обратная связь с ошибкой размерных измерений с помощью лазерного дальномеру)

(3) Обеспечение соответствия отрасли

- Прошел сертификация системы управления качеством ISO 9001

- Соответствует требованиям IATF 16949 Automotive Industry Audit

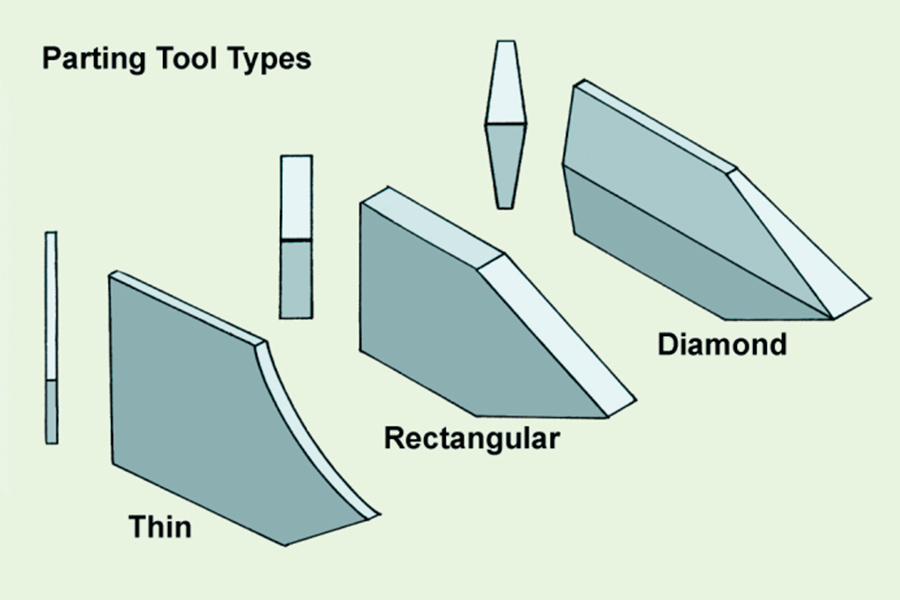

Почему необходимо иметь выделенный инструмент расставания?

- технология укрепления передовой кромки: Tialn Cotent (температурная устойчивость 1200 ° C) используется для поддержания стабильности при высоких температурах

- Динамический баланс дизайн: значение вибрации шпинделя при 3000 об/мин ≤ 0,005 мм

- адаптация с несколькими сцены: тот же держатель инструмента может быстро изменить лезвие (с 0,5 мм ультратонкого до 6 мм типа с тяжелыми т. Д.)

Отраслевые данные доказывают, что использование профессиональные режущие инструменты могут повысить эффективность обработки на 40%, одновременно снижая коэффициент откола до менее чем 0,3%. Для областей, которые требуют высокого разделения, таких как медицинские имплантаты, аэро двигателя, выбор инструментального решения, соответствующего стандартам ASTM/ISO/MIL, является основной стратегией обеспечения баланса между качеством и стоимостью!

Какие отрасли должны полагаться на режущие инструменты с токарным станками?

1. Производство автомобилей: краеугольный камень эффективной точной обработки

(1) Быстрая резка стержней передач передач

① Ультра-короткое производство цикла: использование карбид-покрытых лопастей (GC4225 материал) и высокая скорость Spindles (3000RPM), чтобы достичь повышенной эффективности ≤15 Shopefffiats. Проверка процесса, чтобы обеспечить стабильность производственной линии с годовой выходом 500 000 штук. который непосредственно соответствует требованиям к помещению интерференции в стержне передач и синхронизаторе и снижает аномальную скорость шума в сборке передач на 37%.

(2) Разделение заготовки для соединения двигателя

① Высокопрочная обработка материала: для стали сплавного сплава 42CRMO4 (твердость 32HRC), 15-° грабли и составный выключатель из чипсов предназначены для устранения режущей вибрации, увеличивая срок службы инструмента до 1200 частей/края. И проходная масса-масса. Система обнаружения в Интернете используется для мониторинга допуска длины резания (± 0,05 мм) в реальном времени, чтобы избежать удаления, вызванного недостаточным Обработка CNC Разрешение, сохраняя более 180 000 юаней в затратах на материал ежегодно.

2. Медицинские устройства: точная защита безопасности жизни

(1) Чистая резка игл из шва из нержавеющей стали

① 316l Медицинская нержавеющая сталь контролируется постоянной системой температуры (20 ± 1). трещины.

(2) Сегментированная обработка костей титановых сплавов

① Гарантия биосовместимости: используется низкотемпературная технология резания с использованием оксигорода, что соответствует стандарту Ti-6AL-4V Material Material-Gr>. Интеллектуальная система позиционирования: интегрируйте инструмент для настройки лазерного инструмента (точность ± 0,002 мм) и визуальный осмотр для достижения сегментированной допуска длины ± 0,02 мм для костных пластин, встречая сертификацию системы управления качеством ISO 13485 для ортопедических имплантатов.

▲ Данные сравнения отрасли

через профессиональные решения для инструментов и оптимизацию процессов, Rathe-режущие инструменты стали неверно-медицинскими оборудованием для определения точного ядра.

1. Прецизионное преимущество: окончание вторичной ошибки зажима (2) скачок качества поверхности 2. Прорыв эффективности: реконструкция производственного ритма (2) Революция в непрерывной добыче 3. Инновации в стоимости и процессах ▲ Таблица сравнения технических показателей режущие инструменты способствуют технической итерации завершающих процессов с их всесторонними преимуществами в точности, эффективности и стоимости. Их бесшовная интеграция с CNC-токары в большей степени соответствуют потребностям гибкости и автоматизированного производства в эпохе умного производства, что делает их непосредственным выбором в замену замены.

В обработке специальные материалы (такие как сплавы высокой температуры, хрупкая керамика, композитные материалы и т. Д.). Получают чрезвычайно высокие потребности в режущих инструментах. Различные свойства материала требуют целевой конструкции инструмента, параметров резки и решений охлаждения. LS подробно расскажет, как режущие инструменты могут эффективно обрабатывать специальные материалы и предоставить отраслевые стандартные ссылки. 1. Superalloys (например, Inconel 718, Titanium) 2. Хрупкая керамика (например, циркония, карбид кремния) 3. Композиты (например, углеродное волокно, кевлар) 4. Материалы Superhard (например, цементированный карбид, закаленная сталь) 5. Ницкие металлы (такие как алюминиевые сплавы, медные сплавы) Как выбрать лучшее решение для резки? Благодаря сопоставлению свойств материала и технологии инструментов эффективность обработки может быть улучшена на 30%+, а потеря инструментов может быть уменьшена. Если вам нужно более профессиональное решение для резки, вы можете проконсультироваться с поставщиком точных инструментов, чтобы настроить оптимальный процесс в соответствии с конкретным материалом! 1. Обработка микро-диаметров: прорыв через пределы резки микроскопического мира Используя 0,3-миллиметровые ультра-грибковые карбидные инструменты (размер зерна 0,2 мкм), в сочетании с высокоскоростным электрическим шпинделем 80 000 об/мин, он достигает ± 0,005 мм точность разрезания, что отвечает требованиям стандарта MIL-DTL-39029 для электронных разъемов для контактных геометрических допусков Технология нано-покрытия (Alcrn+Diamond Like Covert) протягивает срок службы инструмента до 5000 сокращений, в 3 раза выше, чем традиционные инструменты ② Резка микро -керамических деталей без скопления: Индивидуальная конструкция отрицательных граблей (-10 °) и технология импульсного охлаждения достигают размера числа <5 мкм в керамической резке Zro2, достижение точности на уровне сборки оптического устройства 2. Биомедицина: точная гравюра в науках о жизни Используя инструмент PCBN диаметром 0,5 мм, стент TI-6AL-4V вырезается при криогенном охлаждении жидкого азота (-196 ° C). Глубина зоны, затронутой нагревом, контролируется в пределах 2 мкм, а поверхностная целостность соответствует стандарту испытания на усталость ASTM F2129

Почему режущие инструменты могут заменить пилы при отделке?

(1) Гарантия точности обработки на месте

① Коаксиальность увеличилась на 50%: режущий инструмент может быть отдельно, что можно отключить, не подходящее, что можно использовать. и сокращение ошибки коаксиальности заготовки φ50 мм от ± 0,1 мм (полосатая пила-процесс) до ± 0,05 мм, что соответствует требованиям вертичности с толерантностью к точности ISO 2768 м. Части вала (такие как ядра гидравлических клапанов).

①, уменьшенная на 80%: лезвия с покрытием из PVD (Tialn+WC/C) используются с постоянной линейной режущей скоростью, а rA≤0,8 м. 10 мкм, что намного ниже, чем 50 мкм режущей пилы, избегая проблемы окисления границы зерна материала.

(1) Экспоненциальное сокращение времени обработки

① Время разрезания стального материала φ50 мм 45 от 120 секунд до 22 секунд: интегрированные карбид-лезвия (GC4015 и 300 м/мин. Стабильность резки тонкостенных деталей (толщина стенки 3 мм): с помощью технологии адаптивного контроля подачи вибрация резка подавляется в пределах 0,01 мм амплитуды, а скорость квалификации обработки увеличивается с 85% пилирования до 99,5%.

① Система автоматической автоматизации бесшовной стыковки: оснащена автоматической компенсацией наконечника инструмента (точность ± 0,003 мм) и модуль мониторинга железа, она может достичь 72-часовой не присмотра составляет всего 3 кВт, что на 60% энергосберегает по сравнению с двигателем 7,5 кВт полосовой пилы.

(1) Улучшенное использование материала

① Ширина резки от 3 мм (полосатая пила) → 1,2 мм: конструкция лезвия с ультра-навесом (толщина лезвия 0,8 мм) может сэкономить за фабрику 15% затрат на стержень каждый год. Основываясь на годовой выходе из 100 000 штук, он может сэкономить более 20 тонн стали. Полная обработка заготовки с D≤80 мм, сокращая цикл процесса на 70%.

Сравнение Item

режущий инструмент

Традиционная группа Saw

Диапазон улучшений

φ50mm 45 Стальное расход времени

22 секунды

120 секунд

445%

ошибка коаксиальности

± 0,05 мм

± 0,1 мм

50%

шероховатость поверхности ra

0,8 мкм

3,2 мкм

75%

Потеря материала

1,2 мм

3 мм

60%

Single Piece Complossure Story

2,8 Yuan

5.6 Yuan

50%

Как провести инструменты обрабатывают специальные материалы?

Почему инструменты отсечения невозможно привести к микрообращению?

(1) Технология ультра-микро-инструмента

① φ1mm вольфрамовый проволочный

(1) субмиллиметральная обработка стентов кохлеарного имплантата

Проектирование Spiral Chip Leaker производит длину чипа менее 0,1 мм, избегая риска остаточных микротипов

② Резка биоразлагаемых сосудистых стентов с сплава магниевого сплава:

Алмазные микро-лезвие (радиус края 0,01 мм) в сочетании с ультразвуковой вибрационной резкой достигают безразличной резки сосудистых стентов с толщиной стенки 0,08 мм, с RAдельной шероховатостью поверхности, встречаясь с сертификацией биосовместимости ISO 10993

0,2 мкм, встречающуюся с сертификацией биосовместимости ISO 10993 0,2 мкм ISO 10993. 3. Анализ технических преимуществ

(1) Ультрапецифическое управление движением

① Система позиционирования нано-уровня:

Линейный моторный привод (точность позиционирования повторения ± 0,1 мкм) и лазерная интерферометр обратной связи с замкнутым контуром Убедитесь, что стабильность движения микро-сигнала при скорости подачи 0,01 мм

② Динамическая технология балансировки:

Динамический уровень балансировки системы инструментов достигает G0.4, который подавляет радиальное разряд в пределах 0,003 мм при высокоскоростном вращении (50 000 об/мин

(2) Интеллектуальная система обработки

① Мониторинг микроорезанного сил:

Встроенный пьезоэлектрический датчик контролирует силу резки в реальном времени (диапазон 0,1-10n), автоматически регулирует скорость подачи и предотвращает поломку микро-инструмента

② Оптимизация процесса AI:

Алгоритм машинного обучения анализирует исторические данные обработки и динамически оптимизирует параметры резки (такие как линейная скорость и скорость подачи) заготовки с φ < 2 мм, улучшая скорость урожайности до 99,9%

▲ Сравнение производительности микро-махинации

| Обработка объекта | Традиционная лазерная резка | Решение для инструментов для микросреза | Эффект улучшения |

|---|---|---|---|

| φ1mm вольфрамовый провод | Зона тепловизионного воздействия 30 мкм, конечный конус 0,1 ° | холодная резка, конус <0,01 ° | Точность улучшилась в 10 раз |

| ti cochlear stent | Толщина слоя оксида поверхности 8 мкм | Нет оксидного слоя, RA0,4 мкм | Биосовместимость соответствует стандарту |

| Zro2 Керамические детали | Скорость коллапса края 18% | Скорость коллапса края 0,3% | Квалифицированная ставка увеличилась на 97% |

в области микро-машининга режущие инструменты стали основным оборудованием высококачественных отраслей, такого как точность электроники и биомедиация с их воспроизводимостью, материально-адаптируемость и контешен. Его интегрированная технология производства ультра-препарата управляет миниатюрными продуктами для прорыва в направлении меньшего, более сильного и надежного.

как режущие инструменты могут достичь многофункциональной интеграции?

1. Соединение переворачивания: революция в межпроцессовой интеграции

(1) Технология синхронной обработки для деталей глубоких отверстий

① Внутреннее поворот отверстия и разрезание наружного диаметра завершаются одновременно:

Применяется двойной композитный инструмент (основная режущая кромка + режущая кромка), и корпус инструмента интегрирован с каналами охлаждения (давление 20 МПа). При обработке деталей глубоких отверстий (L/D > 8), внутреннее отверстие мелкое поворотное поворота (точность уровня IT7) и разрезание внешнего диаметра завершаются за один раз, а время изменения инструмента уменьшается на 70%

Случай: при обработке блоков гидравлических клапанов φ18 × 150 мм precision cutting

The designed indexable composite INSERT интегрирует 1 60 ° V-образного поворотного лезвия с шагом 0,5-1,5 мм и режущим лезвием с шириной лезвия 0,3 мм. После завершения поворота резьбы M6 × 1 его можно напрямую, и точность резьбы достигает уровня 6G GB/T 197-2018. При обработке медицинских костяных винтов (TI-6AL-4V) один инструмент реализует разделение формирования резьбы и заготовки, эффективно избегая отклонений коаксиальности, вызванного вторичным зажимом, и эффективная толерантность к диаметрам контролируется при ± 0,01 мм. (1200 об/мин) Условия и сотрудничают с 0,05 - 0,15 мм/оборотным управлением адаптивной подачей, чтобы уменьшить воздействие преобразования процесса и обеспечить стабильность обработки и качество поверхности.

3. Анализ многофункциональной технологии инструментов

(1) Модульная система инструментов

① Дизайн интерфейса быстрого изменения

HSK-T Type Holder (уровень баланса G2.5) с использованием гидравлической структуры зажима. Многофункциональная сборка инструмента может быть быстро заменена в течение 5 секунд. Повторяемость позиционирования составляет ≤0,003 мм, что отвечает потребностям эффективной и высокой обработки.

② Технология композитного покрытия

Край инструмента принимает градиентное покрытие Tialn + Alcrn для повышения устойчивости к износу, а субстрат использует покрытие анти-фригиального покрытия MOS₂ для снижения сопротивления резания. Коэффициент трения составляет 0,3 во время поворота и 0,5 во время резки, что обеспечивает хорошую производительность резки в различных условиях труда.

(2) Интеллектуальная система управления

① Интегрированное программирование цепочки процессов

С помощью специальных модулей CAM, таких как динамическое движение Mastercam, можно автоматически генерировать программы композитной обработки переворачивания. По сравнению с традиционным программированием эффективность программирования цепочки процессов увеличивается на 80%, что значительно сокращает время программирования.

② Технология управления энергопотреблением

Датчик мощности контролирует резку нагрузку 3-15 кВт в режиме реального времени. Система динамически корректирует крутящий момент шпинделя (± 5%) в соответствии с нагрузкой для достижения оптимального потребления энергии при многофункциональной обработке и достижения энергосбережения и эффективных целей обработки.

▲ Сравнение между интегрированными инструментами и традиционными процессами

| Тип обработки | Традиционный процесс (последовательная обработка) | Многофункциональные интегрированные инструменты | Повышенная эффективность |

|---|---|---|---|

| Обработка деталей глубоких отверстий | 3 изменения инструмента, общее время 8 минут | Нет изменения инструмента, время 2,5 минуты | Эффективность увеличилась на 220% |

| M6 Thread + Cutting | ошибка коаксиальности ± 0,05 мм | ошибка коаксиальности ± 0,01 мм | Точность увеличилась в 5 раз |

| Стоимость инструмента | 3 набора инструментов, годовое потребление 80 000 юаней | 1 набор композитных инструментов, годовое потребление 35 000 юаней | Стоимость снизилась на 56% |

Многофункциональный интегрированный режущий инструмент нарушает ограничения традиционных однофункциональных инструментов посредством комбинации структурных инноваций и технологии интеллектуального управления и реализует «один инструмент с несколькими функциями» в области точного производства. Его модульные и интеллектуальные характеристики обеспечивают более эффективные и экономичные решения для обработки для высококлассных отраслей, таких как Aerospace и medical Devices .

Сводка

Сводка

Как «конечный резак» точного производства, режущие инструменты не только достигают эффективного разделения и точные материалы металлов , но также способствуют развитию современной индустрии обработки в направлении разведки и композиции. Из микроронно-уровне точная резка медицинских имплантатов до массового производства автомобильных частей второго уровня, он интегрирует инновационные технологии, такие как нано-покрытие и интеллектуальное зондирование, в то же время увеличивая использование материала на 30%и увеличивая эффективность обработки в более чем 5 раз, чем в традиционных. В эпоху промышленности 4.0 режущие инструменты прорываются через границы отдельных функций, реконструируют производственные процессы посредством бесшовной интеграции с поворотом, резьбой и другими процессами и становясь незаменимым «концентратором процесса» в высококачественном производстве оборудования. Только овладение этой основной технологией может поддерживать устойчивую конкурентоспособность в области обработки точности.

📞tel: +86 185 6675 9667

📧email: info@longshengmfg.com

🌐website: https://lsrpf.com/

Отказ от ответственности

Содержание этой страницы предназначено только для информационных целей. LS-серия не имеет представления или гарантии, явных или подразумеваемых, касающихся точности, полноты или достоверности информации. Не следует сделать вывод, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные характеристики проектирования, качество материала и тип или изготовление в сети Longsheng. Покупатель несет ответственность за то, чтобы попросить цитату детали, чтобы определить конкретные требования для этих частей. Пожалуйста, свяжитесь с нами для получения дополнительной информации .

ls team

LS-ведущая отраслевая компания Фокус на пользовательских решениях по производству. С более чем 20-летним опытом работы более 5000 клиентов, мы сосредоточимся на высокой точке обработка CNC , Листовый металл. href = "https://lsrpf.com/3d-printing"> 3D Printing , Инъекционная форма , Metalling, технология LS Это означает, что вы выбирают эффективность, качество и профессионализм.