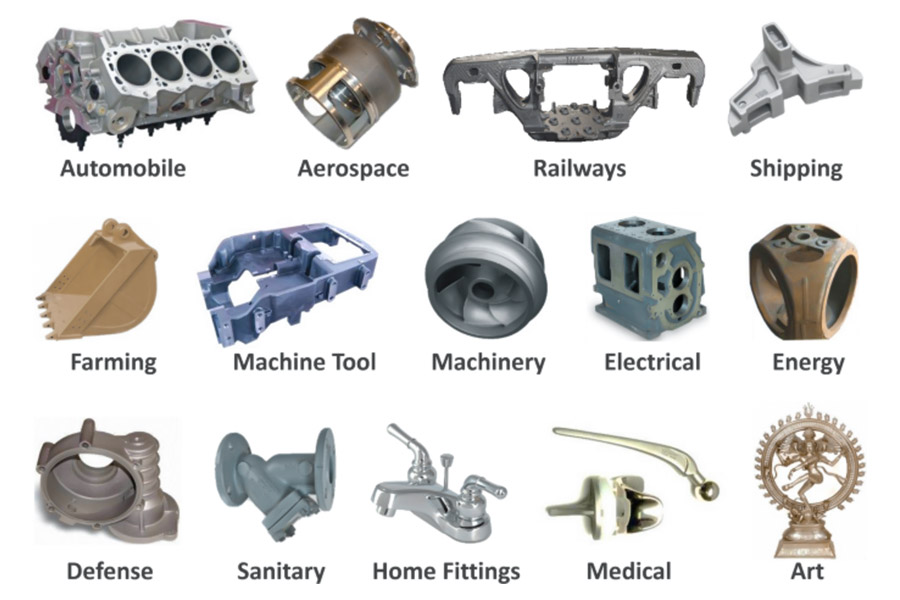

Не случайно литье металлов является одним из самых эффективных и универсальных производственных процессов, доступных на сегодняшний день. Этот метод включает в себя заливку расплавленного металла в форму, и на самом деле ему тысячи лет. За последние 6000 лет литье металлов использовалось для создания всего, от мечей и обручальных колец до звездочек и винтов. Сегодня литье металлов используется для эффективного изготовления металлических деталей для различных отраслей промышленности. Отливки, куски металла, образующиеся в процессе литья металла, могут иметь размер от нескольких граммов до тысяч фунтов.

В этой статье мы подробно расскажем обо всем, что нужно знать о литье металлов, в том числе и о том, что это такое,как работает литье металлов,Различныевиды литья металлов, материалы и формы, используемые при литье металлови многое другое.

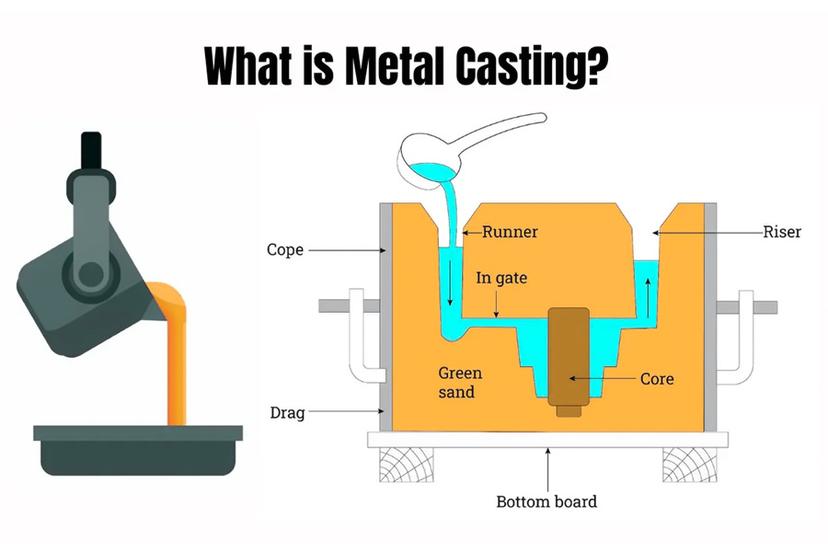

Что такое литье металлов?

Литье металлов – это производственный процессэто включает в себя заливку расплавленного металла в формы для создания металлических деталей в 3D. Форма содержит полости нужной геометрии, а расплавленный металл охлаждается, образуя затвердевшую деталь.

Слово «литье» также относится к деталям, изготовленным в процессе литья, который насчитывает 6000 лет. Исторически сложилось так, что процессы литья использовались для создания сложных и крупных деталей, которые было бы трудно или дорого создать с помощью других производственных процессов.

Литье — лучший выбор для сложных геометрийпотому что это более экономично и процесс проще по сравнению, например, сОбработка на станках с ЧПУ.Но литье также широко используется для самых простых форм из-за быстрого выполнения заказов и больших производственных возможностей. Сегодня использование литых изделий настолько распространено, что независимо от того, в какой среде вы находитесь, вам не обойтись без использования литых изделий. Некоторые примеры литых металлических изделий включают блоки двигателей, пожарные гидранты, электродвигатели, инструменты, светофоры, люки, трубы, клапаны и различные фитинги.

Как работает литье металлов?

Литье металлов — это производственный процесс, который включает в себя заливку расплавленного металла в формы для создания металлических деталей в 3D. После того, как металл и форма остынут, металлический предмет удаляется, заусенцы, обрабатывается и отделывается. Поскольку в этом процессе используются нестандартные формы, литье металлов можно использовать для создания металлических объектов различных форм и размеров.

1. Изготовление пресс-форм

Процесс литья металла начинается с шаблона, модели детали, которая в конечном итоге будет изготовлена. Как правило, модели изготавливаются из дерева, металла или пластика, но также могут быть изготовлены методом механической обработки или3D-печать.

2. Формовка

Далее с помощью модели проектируется и изготавливается пресс-форма. Формы могут быть многоразовыми, то есть их можно использовать снова и снова для отливки одних и тех же деталей, или они могут быть расходными, то есть их можно использовать только один раз и они разрушаются в процессе литья.

3. Расплавить и залить металл

Металл нагревают до расплавления и заливают в полость формы. Сталь, нержавеющая сталь, алюминий, медь, магний и цинк являются наиболее распространенными типами металлов, используемых в литье металлов.

4. Отделка

После того как металл остынет и застынет, окончательная отливка извлекается из формы. Заключительным этапом является отделка, которая включает в себя опиливание, очистку и полировку металлических деталей. Заключительные этапы также могут включать механическую обработку и сверление.

Какие существуют виды процессов литья металлов?

Существуют различные типы процессов литья, и каждый процесс имеет свои преимущества и недостатки в зависимости от требований пользователя.

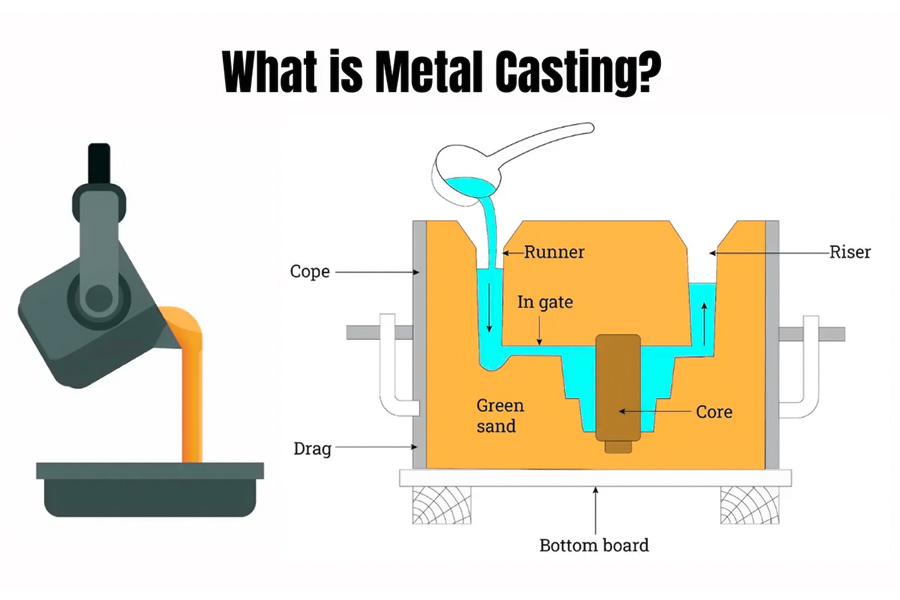

1. Литье в песчаные формы

Литье в песчаные формы – это универсальный процесс литья, с помощью которого можно отливать любой металлический сплав, будь то черные или цветные металлы. Он широко используется в массовом производстве в промышленных агрегатах, таких как автомобильные металлические литые детали, такие как блоки двигателей, головки цилиндров, коленчатые валы и т. Д.

В процессе используются формы, изготовленные из материалов на основе силикона, таких как песок с естественными связями или синтетический песок, для создания гладкой поверхности формы. Поверхность формы состоит из двух частей: верхней формы (верхняя часть) и нижней формы (нижняя часть). Заливочная чашка используется для заливки расплавленного металла в форму, где он затвердевает для формирования окончательной формы. Наконец, излишки металла обрезаются, чтобы завершить окончательное литое изделие из металла.

Плюсы и минусы литья в песчаные формы:

| Плюсы | Минусы |

| Экономичность для небольших партий: Он идеально подходит для мелко- и среднесерийного производства, так как он относительно дешев по сравнению с другими типами литья. | Более низкая точность размеров: Детали имеют более низкую точность размеров и более шероховатую поверхность по сравнению с другими типами литья. Это часто требует дополнительной механической обработки. |

| Гибкий вариант дизайна:Может производить различные формы и размеры, от очень маленьких деталей до крупных компонентов. | Большие материальные отходы:Поскольку песчаные формы не могут быть использованы повторно, они приводят к большим потерям материала по сравнению с другими методами литья. |

| Универсальность материала: Литье практически из любого металлического сплава. | Риски пористости: Отливки подвержены более высокому риску образования пористости, что может повлиять на механические свойства. |

| Простая настройка и оснащение: Не требует такого количества оборудования и дешевле, чем другие методы литья, что делает его более доступным для небольших операций. | Требования к постобработке: Может потребоваться обширная отделка, такая как шлифовка и механическая обработка для достижения желаемой отделки. |

| Идеальные отливки для крупногабаритных деталей: Особенно подходит для создания больших деталей, которые было бы сложно или дорого изготовить с помощью других методов литья. | Удлинение времени цикла:Производственный цикл может быть продлен, если процесс идет медленнее, особенно при подготовке и сушке форм. |

2. Кастинг

В то время как литье в песчаные формы может плавить сплавы с более высокой температурой плавления, вы можете использовать литье под давлением для придания формы металлам с более низкой температурой плавления. После смены материала с твердого на горячую жидкость расплавленного вы можете впрыскать его в литую форму с длительным сроком службы из закаленной стали. Эти инструменты состоят из полости, сердцевины, а иногда и вставки. В отличие от литья пластмасс под давлением, обработка боковых элементов после литья иногда более целесообразна, чем использование побочных действий. Литье под давлением восходит к 19 веку.

С момента своего появления в мире производства было разработано два типа программ для вашего использования. Первая — это горячая камера, в которую встроена печь для плавления материала. Если вы используете процесс холодной камеры, то вторую процедуру вы плавите материал в отдельной печи, а затем перемещаете расплавленный материал в камеру впрыска. Вы можете реализовать литье под давлением для крупносерийного производства аэрокосмических и автомобильных деталей, а также игрушек, мебели и электроники. Литье под давлением обеспечивается через основные услуги Longsheng, а котировки могут быть созданы с помощью механизма мгновенных котировок.

Плюсы и минусы литья под давлением:

| Плюсы | Минусы |

|---|---|

| Высокая производительность:Идеально подходит для крупносерийного производства с коротким временем цикла. | Высокая начальная стоимость:Машины и формы для литья под давлением стоят дорого, поэтому они не экономичны при небольших производственных тиражах. |

| Высокая точность размеровПроизводит высокоточные и стабильные детали, часто уменьшая или устраняя необходимость в дополнительной обработке. | Ограниченный выбор материалов:В основном для цветных металлов, таких как алюминий, магний и цинк. Из-за высокой температуры плавления черные металлы используются реже. |

| Хорошая обработка поверхности:Большинство деталей имеют гладкую, закругленную поверхность, которая может потребовать лишь незначительной отделки. | Воздушные карманы и структурная целостность:Детали могут иметь небольшие воздушные карманы (пористость), которые могут повлиять на качество поверхности. |

| Проектирование сложных деталей:позволяет создавать и изготавливать замысловатые формы, сложные формы и сложные детали. | Литье под давлением ограничено деталями с более тонкими стенкамиНесмотря на то, что он способен изготавливать детали сложной формы, обычно он не подходит для деталей с очень толстыми стенками. |

| Автоматизированный процесс:Может снизить трудозатраты, повысить согласованность и повторяемость, а также может быть высоко автоматизирован. | Термическая усталость штампов:Повторный нагрев и охлаждение могут вызвать термическую усталость. Это может сократить срок службы штампов. |

| Минимальное количество отходов:Эффективное использование материалов, с возможностью переработки излишков или лома. | Ограничения по размеру:Лучше всего подходит для компонентов малого и среднего размера. Более крупные детали сложнее в изготовлении, а также дороже. |

3. Литье по выплавляемым моделям

Литье по выплавляемым моделям, также известное как литье по выплавляемым моделям, используется одноразовая восковая модель, покрытая керамическим материалом, который затвердевает в форме отливки. Первым шагом в этом процессе литья является создание восковой модели, обычно изготовленной из воска или пластика. Поскольку процесс требует точных измерений, многочисленные проб и ошибки делают литье по выплавляемым моделям дорогостоящим производственным процессом. Воск заливают в форму, аккуратно удаляют, а затем покрывают клеем или огнеупорным материалом для формирования толстой оболочки. Кроме того, на главных воротах собираются несколько моделей. Как только оболочка застынет, модель переворачивают и нагревают в духовке, чтобы удалить воск. Расплавленный металл заливается в оставшуюся оболочку и затвердевает в форме восковой формы. Кроме того, огнеупорная оболочка отламывается, чтобы обнажить готовую отливку. Этот процесс литья обычно используется для производства компонентов для производства электроэнергии, автомобилестроения и аэрокосмической промышленности.

Плюсы и минусы литья по выплавляемым моделям:

| Плюсы | Минусы |

| Высокая точность и аккуратность:Производство деталей с превосходным качеством обработки поверхности и точностью размеров, снижает потребность во вторичной обработке | Более высокая стоимость: Из-за затрат на материалы и рабочую силу, связанных с созданием восковых моделей и керамических форм, литье по выплавляемым моделям стоит дороже, чем другие виды литья. |

| Сложная геометрия: Позволяет создавать детали со сложными деталями и сложной геометрией, которые в противном случае могут быть сложными или невозможными при использовании других методов литья. | Более длительное время выполнения заказа: Поскольку этот процесс включает в себя несколько этапов, время его подготовки может быть значительно увеличено по сравнению с другими процессами литья. |

| Разнообразные варианты материалов: Идеально подходит для производства различных металлов и высокоэффективных сплавов, таких как литье из нержавеющей стали, литье из других сталей и литье из сплавов на основе никеля. | Ограничения по размеру: Этот метод, как правило, лучше всего работает с более мелкими деталями; Более крупные компоненты могут оказаться сложными и дорогостоящими при изготовлении с использованием этого метода. |

| Гладкая поверхность: Гладкая поверхность требует минимальной обработки поверхности, что экономит время и затраты на постобработку. | Создание восковых узоров: Для каждой отливки требуется свой собственный восковой рисунок, что увеличивает время и затраты. |

| Сокращение отходов материала: Благодаря своей точности, этот процесс обеспечивает минимальные потери материала, что делает его более экологичным. | Ограниченная вместимость: Больше подходит для малых и средних производственных партий. |

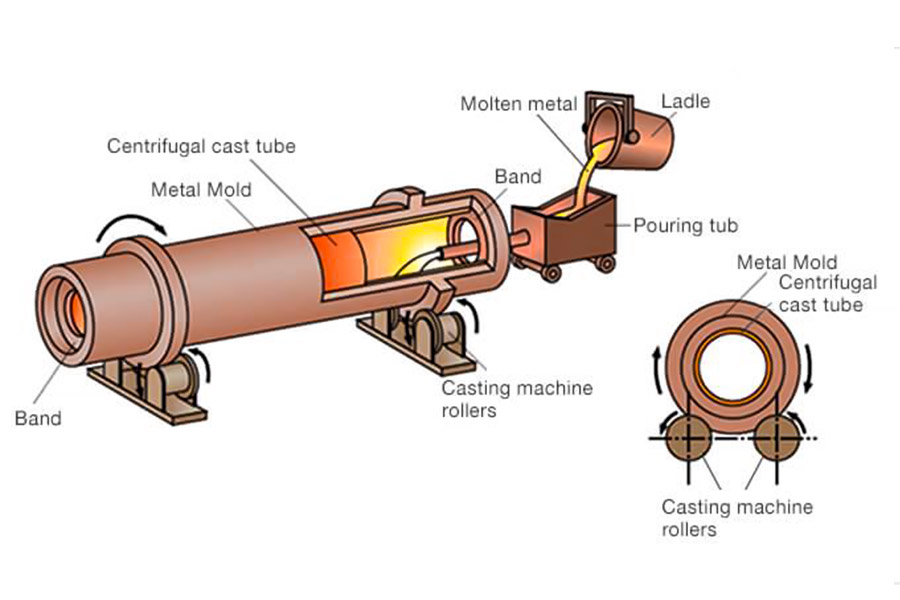

4. Центробежное литье

Центробежное литье, также известное как вращательное литье, представляет собой процесс, в котором центробежная сила используется для промышленного производства цилиндрических деталей. При этом виде литья металла используется предварительно разогретая вращающаяся форма, в которую заливается расплавленный металл. Центробежная сила помогает диспергировать расплавленный металл внутри формы под высоким давлением.

Существует три типа центробежного литья: настоящее центробежное литье, полуцентробежное литье и вертикальное центробежное литье. Полуцентробежное литье отличается от настоящего центробежного литья тем, что в нем используется затвор для полного заполнения формы. Однако при истинном центробежном литье расплавленный металл прилипает к бокам из-за непрерывного вращения. В отличие от этого, вертикальное центробежное литье, как следует из названия, использует направленное формование, следуя тому же процессу, что и настоящее центробежное литье.

Как правило, при центробежном литье получается вращающаяся форма, напоминающая цилиндр. Особенно такие детали, как подшипники, диски сцепления, поршневые кольца и гильзы цилиндров. Кроме того, заливка металла в центр формы помогает уменьшить количество дефектов, таких как пористость, усадка и воздушные карманы. Однако он работает не со всеми видами металлических сплавов.

Плюсы и минусы центробежного литья:

| Плюсы | Минусы |

|---|---|

| Высокая чистота материала:Центробежные силы направляют примеси к внутренней поверхности отливок, в результате чего отливки имеют более высокую чистоту и меньшее количество дефектов. | Ограничение сложности формы:Лучше всего подходит для цилиндрических форм. Для сравнения, сложные геометрии может быть трудно достичь с помощью других методов литья. |

| Хорошие механические свойства:Литые детали высокой плотности обладают превосходными механическими свойствами. | Ограничения по размерам:Более эффективен для мелких и средних деталей. Крупные отливки сложнее и дороже. |

| Сокращение вторичных операций:Требует меньше механической обработки и отделки, чем другие методы, поскольку обработка поверхности и точность размеров в целом хорошие. | Стоимость оборудования:Потребность в специализированном оборудовании для центробежного литья может привести к увеличению первоначальных инвестиционных затрат. |

| Эффективное использование материалов:Этот метод является материалоэффективным, поскольку позволяет точно контролировать толщину отливки. | Необходимые оперативные навыки:Это требует от квалифицированных операторов точного контроля скорости и температуры, что еще больше усложняет эксплуатацию. |

| Универсальность материала:Может работать с различными металлами и сплавами. Это обеспечивает большую гибкость материала. | Вопросы безопасности:Высокоскоростные вращающиеся пресс-формы представляют угрозу безопасности и требуют строгого оборудования для обеспечения безопасности. |

5. Непрерывное литье

Непрерывное литье является усовершенствованным методом литья. Его принцип заключается в непрерывной заливке расплавленного металла в специальную металлическую форму, называемую кристаллизатором. Затвердевшие (покрытые коркой) отливки непрерывно заливаются с другого конца кристаллизатора. , а затем вытащить его с одного конца, чтобы получить отливку любой длины или определенной длины.

6. Литье по газифицируемым моделям

Литье по газифицируемым моделям похоже на литье по выплавляемым моделям, за исключением того, что в качестве модели используется пенопласт вместо воска. После того, как модель сформирована, она покрывается огнеупорной керамикой путем погружения, нанесения покрытия, распыления или кисти. Затем расплавленный металл разливают по формам для формирования желаемого продукта.

Как выбрать подходящий процесс литья?

Выбор идеального процесса литья зависит от многих факторов, включая материал отливки, размер и сложность литых деталей, требуемую точность, требуемое количество и соображения стоимости.

| Фактор | Описание |

| Материал | Различные процессы литья лучше всего подходят для разных материалов. Например, литье под давлением обычно используется для обработки металлов с низкой температурой плавления, таких как алюминий и цинк, в то время как литье в песчаные формы предлагает универсальный процесс литья, подходящий для литья чугуна и стальных сплавов. |

| Размер и сложность | Для крупных деталей с относительно простыми формами литье в песчаные формы может быть правильным решением из-за его масштабируемости и универсальности. Но для сложных форм с замысловатыми деталями, таких как литье по выплавляемым моделям или литье под давлением, может стать лучшим решением. |

| Точность и качество | Для тех, кто ищет высокую точность и качество процессов литья, литье по выплавляемым моделям предлагает превосходное качество обработки поверхности, а также точные размеры. Литье под давлением также обеспечивает хорошую точность размеров с гладкой поверхностью. |

| Объем производства | Если для производства деталей требуются большие объемы, литье под давлением часто является наиболее экономичным выбором из-за быстрого производственного цикла. Для небольших и средних объемов другие методы, такие как литье в песчаные формы или литье по выплавляемым моделям, могут оказаться более экономически эффективными. |

| Затраты на оснастку и время выполнения заказа | Литье под давлением имеет более высокие затраты на оснастку и более длительное время выполнения заказа, но при этом более низкие затраты на единицу продукции при больших объемах. Литье в песчаные формы обеспечивает более низкие затраты на оснастку и большую гибкость конструкции. |

| Механические свойства | Учитывайте механические свойства, необходимые для конечной детали. Определенные процессы литья могут повысить прочность, пластичность или другие желаемые качества отливок. |

| Экономические соображения | Бюджет также необходимо учитывать. В то время как более высокие первоначальные затраты на пресс-формы и наладку оправданы для крупносерийного производства, для небольших партий или прототипов более дешевый процесс, такой как литье в песчаные формы, может быть более подходящим. |

Какие материалы и формы используются при литье металлов?

Все зависит от типа литья, которое вы делаете, но вот наиболее распространенные материалы, которые вы будете использовать при использовании этих методов литья:

- Металлы: Некоторые методы литья могут быть адаптированы к металлу, который вы хотите расплавить, например, железо, алюминий, медь и цинк.

- Сплавы: Различные сплавы, такие как бронза и латунь, могут быть расплавлены и отлиты как с помощью литья в песчаные формы, так и с помощью металлических форм.

- Керамика: Эти материалы обычно используются в гончарных изделиях и включают глину или фарфор.

- Пластмассы: Эти гнущиеся материалы также могут быть сформированы методом литья.

- Композиты: Смеси смол и волокон и другие композитные материалы являются еще одним подходящим вариантом, который вы можете использовать в процессе литья.

- Резина: Для деталей, которые являются эластичными и гибкими, резина может быть использована в литье.

- Стекло: Если вам нужны предметы искусства или тонкостенные изделия, стекло может быть включено в определенные процессы литья.

- Бетон: Это распространенный выбор при производстве строительных изделий и декоративных отливок.

Какое оборудование требуется для литья металлов?

Литье металлов – сложный и тонкий процессЭто требует различного оборудования для совместной работы для обеспечения качества и эффективности литья.

Плавильная печь

Плавильная печь является ключевым оборудованием в процессе литья металлов. Он отвечает за нагрев металлического сырья до расплавленного состояния для последующей заливки и формовки. Производительность плавильной печи напрямую влияет на эффективность плавления металла, однородность состава и качество отливки. К распространенным плавильному оборудованию относятся:

- Купол:Используется для плавки металлов, особенно чугуна и т.д.

- Электродуговая печь:использует высокую температуру дуги для плавления металла.

- Индукционная печь:Нагревает и плавит металл благодаря принципу электромагнитной индукции.

- Печь сопротивления:Использует тепло, выделяемое при прохождении электрического тока через резистор, для плавления металла.

- Отражательная печь:Нагревает и плавит металл за счет отражения тепла.

Оборудование для заливки и охлаждения

Заливочное оборудование отвечает за заливку расплавленного металла в форму, в то время как охлаждающее оборудование отвечает за ускорение процесса охлаждения и затвердевания отливки.

Разливочное оборудование:в том числе для заливки мешков, заливных труб и т.д. Разливочный мешок используется для удержания расплавленного металла и контроля скорости заливки и расхода; Заливочная труба отвечает за введение расплавленного металла из разливочного мешка в форму.

Холодильное оборудование:в том числе охлаждающие вентиляторы, системы охлаждающей воды и т.д. Они ускоряют процесс охлаждения отливок за счет снижения температуры вокруг литейной формы, тем самым повышая эффективность производства и качество отливок.

Инструменты для отделки и очистки

Инструменты для отделки и очистки являются незаменимым оборудованием для последующей обработки в процессе литья металлов. Они используются для улучшения качества поверхности и точности размеров отливок.

- Инструменты для снятия заусенцев:такие как шлифовальная машина с жерновами, магнитная полировальная машина и т. Д. Эти устройства удаляют заусенцы и примеси с поверхности отливок с помощью физических или химических методов для улучшения качества поверхности отливок.

- Полировальное оборудование:такие как машина для полировки абразивной ленты, машина для полировки поверхности и т. Д. Они полируют поверхность отливки вращением или трением для достижения необходимого качества поверхности и блеска.

- Другие инструменты для очистки:такие как чистящие средства, пескоструйные аппараты и т.д. Эти инструменты используются для удаления масла, оксидов и других загрязнений с поверхности отливок для обеспечения чистоты и качества отливок.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

1. Для чего используется литье металлов в производстве?

Литье металлов является незаменимым и важным звеном в развитии отрасли производства оборудования. Это широко используемый метод производства с низкой стоимостью производства и высокой гибкостью процесса. Из него можно получать сложные формы и крупногабаритные отливки, и он занимает большую долю в машиностроении. Он широко используется в высокотехнологичных производственных областях, таких как станкостроение, автомобили, приборостроение, машиностроение, судостроение и аэрокосмическая промышленность.

2. Каковы основные принципы литья металлов?

Литье металла — это процесс, при котором расплавленный металл или сплав заливается в заранее изготовленную форму, а затем охлаждается и затвердевает для получения желаемой формы. Основной принцип заключается в том, чтобы нагреть металл или сплав до точки плавления, затем залить его в форму, а затем вынуть после охлаждения и затвердевания для получения нужного продукта.

3. Как правильно выбрать металл для литья?

При выборе литого металла нужно учитывать физические свойства литого металла (такие как плотность, коэффициент теплового расширения, теплопроводность и т. д.), механические свойства (такие как прочность, ударная вязкость, твердость и т. д.), коррозионную стойкость (разные металлы будут иметь разные показатели коррозионной стойкости), производительность обработки (такие как режущая способность, производительность литья, свариваемость и т. д.), окружающую среду использования (например, температура, давление, вибрация и т.д., разные среды предъявляют разные требования к характеристикам металла) и т.д.

4. Какое оборудование нужно новичку в литье металлов?

Новичкам в литье металлов необходим ряд оборудования для поддержки процесса литья, в основном включающий в себя плавильную печь для плавления металлического сырья в жидкое состояние для последующих операций заливки. Формовочная машина для песчаных форм представляет собой специальное оборудование для изготовления песчаных форм. Песчаная форма — это форма, используемая для фиксации расплавленного металла в процессе литья. Основной функцией машины для формовки песка является уплотнение зерен песка в форму для песка необходимой формы, чтобы в процессе охлаждения расплавленный металл сформировал необходимую форму отливки. Заливочное оборудование используется для заливки расплавленного металла в песчаные формы, в том числе для заливки мешков, заливных труб, литниковых чашек и т.д. При выборе заливочного оборудования необходимо учитывать такие факторы, как текучесть расплавленного металла, температура заливки и скорость заливки, чтобы расплавленный металл мог плавно и равномерно поступать в песчаную форму, образуя полную отливку. Кроме того, необходимо и вспомогательное оборудование, такое как уборочное оборудование, измерительное оборудование и т.д. Хотя это оборудование не принимает непосредственного участия в процессе литья, оно не менее важно для обеспечения качества отливок и повышения эффективности литья.

Сводка

Литье металла, если вкратце, это процесс, при котором расплавленный металл впрыскивается в заранее спроектированную форму (полость). После того как металл остынет и застынет, форму снимают для получения металлического изделия нужной формы и размера. Этот процесс включает в себя три основных этапа: плавление, придание формы и затвердевание металлических материалов. Это ключевая технология для достижения превращения металла из жидкого в твердое и придания ему определенной формы и функции. Являясь одним из основных процессов производства, литье металлов не только несет память об истории, но и является неотъемлемой частью современной промышленности. Благодаря своим уникальным формовочным возможностям и широкому спектру применения, он продолжает способствовать социальному и экономическому развитию и создавать более красочный материальный мир для человечества.

Отказ

Содержание этой страницы носит справочный характер.Луншэнне дает никаких явных или подразумеваемых заверений или гарантий в отношении точности, полноты или действительности информации. Никакие эксплуатационные параметры, геометрические допуски, специфические конструктивные особенности, качество и тип материала или качество изготовления не должны подразумевать то, что сторонний поставщик или производитель будет поставлять через сеть Longsheng. Это ответственность покупателяПоиск коммерческого предложения на запчастидля определения конкретных требований к этим деталям.ПожалуйстаСвяжитесь с намидля получения дополнительной информацииинформация.

Команда Луншэн

Эта статья была написана несколькими авторами Longsheng. Longsheng является ведущим ресурсом в производственном секторе, сОбработка с ЧПУ,Изготовление листового металла,3D-печать,литье под давлением,Штамповкии многое другое.