Являясь важным процессом формования, литье металлов широко используется в различных областях производства. Чтобы гарантировать хорошее качество и производительность литых металлических изделий, конструкторам и инженерам необходимо учитывать ряд ключевых факторов в процессе литья металла. В этой статье мы рассмотримОсновные конструктивные и инженерные аспекты в области литья металлов.

Что такое литье металлов?

Литье металлов – это производственный процессэто включает в себя заливку расплавленного металла в формы для создания металлических деталей в 3D. Форма содержит полости нужной геометрии, а расплавленный металл охлаждается, образуя затвердевшую деталь.

Слово «литье» также относится к деталям, изготовленным в процессе литья, который насчитывает 6000 лет. Исторически сложилось так, что процессы литья использовались для создания сложных и крупных деталей, которые было бы трудно или дорого создать с помощью других производственных процессов.

Литье — лучший выбор для сложных геометрийпотому что это более экономично и процесс проще по сравнению, например, сОбработка на станках с ЧПУ.Но литье также широко используется для самых простых форм из-за быстрого выполнения заказов и больших производственных возможностей. Сегодня использование литых изделий настолько распространено, что независимо от того, в какой среде вы находитесь, вам не обойтись без использования литых изделий. Некоторые примеры литых металлических изделий включают блоки двигателей, пожарные гидранты, электродвигатели, инструменты, светофоры, люки, трубы, клапаны и различные фитинги.

Каковы основные конструктивные соображения для литья металлов?

Проектирование из металла – сложный и тонкий процессПри этом необходимо учитывать несколько ключевых факторов. Понимание этих соображений может помочь клиентам выбрать наилучший процесс литья металлов для их конкретной области применения. Важно отметить, что конструкция литья металлов является лишь одним из соображений при выборе процесса литья металлов и должна быть сбалансирована с другими факторами для удовлетворения потребностей клиентов.

1. Форма металлического литья

Первый фактор, учитываемый вКонструкция металлического литья имеет форму. Если деталь обычно круглая (т.е. кольцо, втулка или труба), то центробежное литье может быть подходящим процессом литья металлов. Если деталь не круглая и имеет сложную геометрию, такую как внутренние каналы или ребра, то литье по выплавляемым моделям илилитье в песчаные формыявляется наиболее подходящим. Остальные соображения по проектированию сосредоточены на выборелитье по выплавляемым моделямили литье в песчаные формы.

2. Размеры металлической отливки

Отливки в песчаные формы бывают гораздо более широких размеров, чем отливки по выплавляемым моделям. Если отливка весит менее 1200 фунтов, заказчик должен учитывать уровень детализации и общую геометрию при выборе между отливками по выплавляемым моделям и отливками в песчаные формы. Качество отливки поддерживается программным обеспечением для моделирования затвердевания. Программное обеспечение моделирует поток расплавленного металла в форму и анализирует прогнозируемое затвердевание по мере охлаждения формы. Модель поддерживает конструкцию пресс-формы для обеспечения соответствия деталей требованиям.

3. Допуск по размерам

Под размерным допуском понимается допустимое отклонение металлической отливки от требуемых размеров. Вообще говоряЛитье по выплавляемым моделям имеет более жесткие допуски, чем другие методы литья металлов(например, +/- 0,010 дюйма для первого дюйма, +/- 0,004 дюйма для каждого последующего дюйма), даже с мелкими деталями и внутренней частью. Несмотря на то, что литье в песчаные формы обычно не может достичь допусков по размерам литья по выплавляемым моделям, оно может обеспечить сложную геометрию и детали при больших габаритных размерах.

4. Обработка поверхности

Под отделкой поверхности понимается внешняя текстура детали после литья металла, измеряется в среднеквадратичных единицах (RMS). Качество поверхности литья по выплавляемым моделям обычно более тонкое (от 60 до 200 RMS), чем при литье в песчаные формы (250 RMS или более). Это часто снижает потребность в механической обработке (см. ниже). Литье в песчаные формы может быть обработано для получения более тонкой поверхности, но это сопряжено с дополнительными затратами и временем выполнения заказа. Если не требуется тонкая обработка поверхности,Литье в песчаные формы может обеспечить сложную геометриюи детали по общей стоимости, которая обычно ниже, чем при литье по выплавляемым моделям.

5. Требования к обработке

Конструкции из металлического литьяНеобходимо учитывать количество металла, удаляемого из отливки в процессе механической обработки, для достижения желаемой формы и особенностей. Механическая обработка может значительно увеличить затраты и сроки поставки. Почти все компоненты, производимые Longsheng, проходят ту или иную степень механической обработки Longsheng или клиентом после отгрузки.

Какие материалы используются при литье металлов?

Широкий выборМатериалы используются при литье металлов, каждый из которых широко используется в различных промышленных сферах благодаря своим уникальным физико-химическим свойствам. Вот некоторые из основных материалов для литья металлов:

Чугун

Чугун представляет собой железоуглеродистый сплав с содержанием углерода более 2,1%. Он обладает отличной стабильностью, износостойкостью, амортизацией и другими характеристиками. Существует много типов чугуна, обычно подразделяющихся на белый чугун, серый чугун, ковкий чугун, ковкий чугун, ковкий чугун и т. Д. Серый чугун имеет три структуры: феррит + графит, феррит + графит + перлит и перлит + графит. Он подходит для изготовления деталей, которые выдерживают статические нагрузки. Ковкий чугун – это высокопрочный чугун, получаемый из белого чугуна после длительного графитизационного отжига. Он подходит для изготовления деталей, которые выдерживают ударные нагрузки. Высокопрочный чугун получают путем добавления сфероидизирующих агентов и модификаторов для сфероидизации графита. Его прочность, пластичность и ударная вязкость выше, чем у других чугунов, и он подходит для изготовления сложных деталей, которые выдерживают более высокие нагрузки.

Алюминиевый сплав

Алюминиевые сплавы широко используются благодаря своей низкой плотности, высокой прочности, хорошей коррозионной стойкости и отличным литейным свойствам.Алюминиевый сплав обладает хорошими литейными характеристиками и высокой текучестью. Он может отливать под давлением прецизионные детали сложной формы и тонких стенок, при этом поверхность отливок гладкая. Кроме того, алюминиевые сплавы также могут подвергаться различным поверхностным обработкам, таким как гальваническое покрытие, напыление и т.д. К распространенным литым алюминиевым сплавам относятся ZL101, ZL102 и т. Д. Они подходят для литья деталей сложной формы и средней нагрузки, а также деталей, требующих высокой герметичности, коррозионной стойкости и хороших сварочных характеристик.

Цинковый сплав

Цинковый сплав – это сплав на основе цинка с добавлением других элементов. Обладает хорошими литейными свойствами и механическими свойствами. Цинковый сплав имеет большой удельный вес, низкую температуру плавления и легко поддается литью под давлением. При этом отливки из цинкового сплава имеют гладкую поверхность и могут обрабатываться на самых разных поверхностях. Однако цинковый сплав обладает плохой коррозионной стойкостью. Когда примесные элементы в составе сплава превышают норму, это приведет к старению и деформации отливки. Кроме того, литье под давлением из цинкового сплава не подходит для использования в условиях высоких и низких температур (ниже 0°C) труда. К распространенным цинковым сплавам относятся Замак3, Замак5 и др., которые подходят для отливок с низкими требованиями к механической прочности и отливок с определенными требованиями к механической прочности.

Магниевый сплав

Магниевый сплав обладает такими характеристиками, как низкая плотность, хорошая удельная прочность и жесткость, хорошие характеристики гашения вибраций и сильная способность защиты от электромагнитных помех. Магниевый сплав имеет относительно плохие литейные характеристики, низкую текучесть и большую склонность к растрескиванию и усадке. Тем не менее, магниевые сплавы широко используются в автомобилестроении, аэрокосмической промышленности, электронике и других областях, поскольку они могут значительно улучшить экономию топлива, снизить выбросы выхлопных газов и снизить вес изделий. К распространенным литейным магниевым сплавам относятся AZ91D, AM60B и т. д., которые подходят для изготовления автомобильных деталей, аэрокосмических деталей и т. д.

Медный сплав

Медный сплав обладает такими характеристиками, как хорошая электропроводность, теплопроводность, коррозионная стойкость и низкий коэффициент трения. Медные сплавы обладают отличными литейными свойствами и могут быть изготовлены в отливки сложной формы. Медные сплавы широко используются в электронной промышленности, машиностроении, аэрокосмической промышленности, химической промышленности и других областях. Например, в электронной промышленности медные сплавы часто используются для изготовления электронных компонентов; В машиностроении медные сплавы часто используются для изготовления механических деталей, требующих высокой износостойкости и коррозионной стойкости; В аэрокосмической промышленности часто используются медные сплавы, используемые для изготовления деталей с высокой прочностью и ударной вязкостью. К распространенным литым медным сплавам относятся латунь, бронза и т.д. В таблице ниже обобщены и сравненыПреимущества и недостатки распространенных металлических литейных материалов.

|

Литой материал |

Преимущества |

Недостатки |

|

Алюминиевые сплавы |

Легкий; высокая стабильность размеров; легко забрасывать; хорошая коррозионная стойкость; высокая тепло- и электропроводность; сохраняет прочность при высокой температуре. |

Требует использования машин с холодной камерой. |

|

Цинковые сплавы |

Самый простой в забросе; высокая пластичность; отличная гладкость поверхности; высокая ударная вязкость; легко покрывается; экономичен для мелких деталей; Обеспечивает длительный срок службы штампа благодаря низкой температуре плавления. |

Требуется покрытие для защиты от коррозии; высокая плотность. |

|

Чугун |

Низкая цена, хорошая износостойкость, сильная устойчивость к сжатию |

Легко образует поры, обладает высокой ломкостью |

|

Магниевые сплавы |

Легче всего поддается механической обработке после литья; отличное соотношение прочности и веса; Легкий; Используйте как горячие, так и холодные камерные машины. |

Быстро окисляется. |

|

Медные сплавы |

Высокая твердость; высокие механические свойства; высокая коррозионная и износостойкость; высокая стабильность размеров. |

Высокая стоимость; низкий срок службы штампа; требует использования холоднокамерных машин. |

Каковы основные инженерные проблемы при литье металлов?

Как важная технология обработки материалов,Литье металлов играет жизненно важную роль в промышленном производстве. Тем не менее, существуют также некоторые ключевые инженерные проблемы, с которыми сталкиваются в процессе литья металлов.

- Улучшение качества и эксплуатационных характеристик отливок:С развитием современной промышленности требования к качеству и эксплуатационным характеристикам отливок растут день ото дня. Отливки должны обладать более высокой прочностью, ударной вязкостью, износостойкостью и коррозионной стойкостью, чтобы соответствовать потребностям различных сложных условий работы. Чтобы повысить качество отливок, необходимо отталкиваться от многих аспектов, таких как выбор сырья, оптимизация процесса плавки, проектирование и изготовление форм, а также точный контроль параметров отливки.

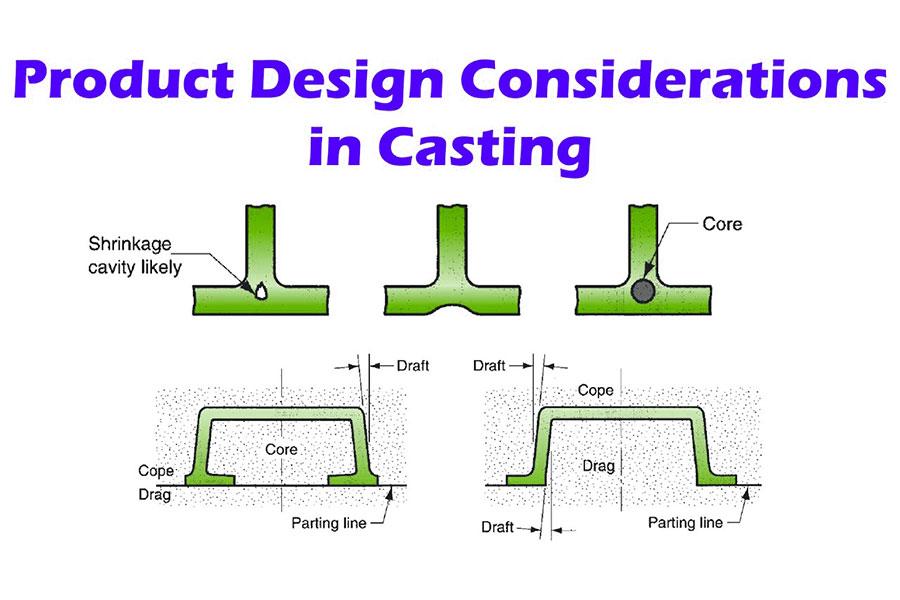

- Контроль и профилактика дефектов литья:К распространенным дефектам в процессе литья относятся пористость, включения, усадочные отверстия, трещины и т.д., которые могут серьезно повлиять на эксплуатационные характеристики и срок службы отливок. Для того, чтобы контролировать и предотвращать дефекты литья, необходимо изучить текучесть, поведение затвердевания и механизм образования дефектов расплавленного металла в процессе литья и принять соответствующие технологические меры для улучшения.

- Сложность и многообразие процессов литья:Существует множество видов процессов литья, включая литье в песчаные формы, непрерывное литье, литье по выплавляемым моделям, литье под давлением, литье под низким давлением, центробежное литье и другие методы. Каждый способ имеет свою специфическую сферу применения, преимущества и недостатки. В условиях сложных требований к литью и разнообразных форм отливок выбор подходящего процесса литья и оптимизация его параметров является сложной задачей.

- Интеллект и автоматизация процесса литья:С развитием интеллектуальных производственных технологий литейная промышленность также постепенно внедряет интеллектуальное и автоматизированное производство. Однако из-за сложности и разнообразия процесса литья все еще трудно достичь полностью интеллектуального и автоматизированного производства. Необходимо усилить возможности сбора, анализа и обработки данных о процессе литья, а также разработать интеллектуальные системы управления и автоматизированное производственное оборудование для повышения эффективности производства и качества продукции.

- Охрана окружающей среды и устойчивое развитие:В процессе литья металлов будет образовываться большое количество отходящих газов, сточных вод и твердых отходов, что станет причиной серьезного загрязнения окружающей среды. Для достижения защиты окружающей среды и устойчивого развития необходимо принять эффективные меры по охране окружающей среды и технологии энергосбережения и сокращения выбросов для снижения энергопотребления и выбросов загрязняющих веществ в процессе литья. В то же время необходимо также разрабатывать экологически чистые литейные материалы и процессы, способствующие «зеленой» трансформации литейной промышленности.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

1. Каковы основные конструктивные соображения для литья металлов?

Основные конструктивные соображения для литья металловвключает: Выбор сплава: Выберите подходящий материал сплава в зависимости от условий использования и требований к производительности отливки. Структура литья: Разработайте разумную структуру литья, чтобы избежать сложных форм и ненужных изменений толщины стенок для уменьшения дефектов литья и повышения эффективности производства. Конструкция литниковой системы: Правильно спроектированная литниковая система гарантирует, что расплавленный металл может плавно и быстро заполнить полость формы, а также способствует подаче и истощению отливок. Проектирование системы охлаждения: В зависимости от формы и размера отливки спроектируйте подходящую систему охлаждения для контроля скорости охлаждения и температурного градиента отливки во избежание таких дефектов, как термические трещины и деформация.

2. Как толщина стенки влияет на конструкцию литья?

Чем больше толщина стенки, тем медленнее скорость внутреннего охлаждения отливки, что может легко привести к появлению таких дефектов, как грубые внутренние структуры, усадочная пористость и усадочные полости. Чрезмерная толщина стенки может легко привести к большим остаточным напряжениям в процессе охлаждения, что приведет к деформации или растрескиванию отливки. Чрезмерная толщина стенок увеличит сложность и стоимость механической обработки. Чрезмерная толщина стенок также увеличит расход материала и энергии, продлит производственный цикл и увеличит производственные затраты. Поэтому при расчете толщины стенок отливок необходимо всесторонне учитывать структуру, требования к эксплуатационным характеристикам и сложность обработки отливок, чтобы обеспечить стабильное и надежное качество отливок и снизить производственные затраты.

3. Что такое распространенные дефекты при литье металлов и как конструкция может их предотвратить?

Распространенные дефекты при литье металловВключают поры, усадочные полости, усадочные поры, шлаковые отверстия, трещины, холодное закрытие, налипание песка и т. Д. Для устранения этих дефектов могут быть приняты следующие профилактические меры: Пористость: Контролируйте содержание газа в расплавленном металле, повышайте температуру заливки и эффективность выхлопа, а также предотвращайте откачку газа в полости. Усадка и пористость: Разумно спроектируйте систему заливки и охлаждения, чтобы обеспечить равномерное охлаждение всех частей отливки и избежать локального перегрева и недоохлаждения. Шлаковая скважина: Строго контролируйте сырье и процесс плавки, чтобы предотвратить попадание примесей в расплавленный металл. Трещины: Разумно спроектируйте литейную структуру, чтобы избежать концентрации напряжений; Контролируйте температуру заливки и скорость охлаждения, чтобы избежать появления горячих трещин и холодных трещин. Холодное отключение: Увеличьте температуру заливки и текучесть расплавленного металла, чтобы расплавленный металл мог плавно и быстро заполнить полость формы. Налипание песка: улучшают огнестойкость и химическую стабильность формы, контролируют температуру нагрева и степень окисления сплава.

4. Почему конструкция пресс-формы имеет решающее значение для высококачественных литых изделий?

Проектирование пресс-форм имеет решающее значение для высококачественных литейных изделий, что в основном отражается в следующем: Форма является ключевым инструментом для формирования формы и размера отливок в процессе литья. Точность проектирования и качество изготовления пресс-формы напрямую влияют на форму и точность размеров отливки.

Конструкция и качество изготовления формы также связаны с производительностью, прочностью и износостойкостью отливки. Превосходные пресс-формы могут гарантировать стабильную работу отливок в сложных и изменчивых рабочих условиях. Разумная конструкция пресс-формы может уменьшить количество дефектов литья и повысить качество и квалификацию отливок, тем самым снижая производственные затраты и повышая эффективность производства. В связи с трансформацией и модернизацией обрабатывающей промышленности, а также постоянным развитием технологий, проектирование пресс-форм и технологии производства также постоянно внедряются инновации. Превосходная конструкция пресс-формы может способствовать непрерывному развитию и прогрессу литейной промышленности.

Сводка

В процессе литья металла, проектировщики и инженеры должны всесторонне учитывать множество ключевых факторов, таких как форма металлической отливки, размер металлической отливки, допуски на размеры, требования к обработке поверхности и обработке. Тем не менее, в процессе литья металлов мы также сталкиваемся с улучшением качества и производительности литья, контролем и предотвращением дефектов литья, сложностью и разнообразием процессов литья, интеллектом и автоматизацией процесса литья, а также защитой окружающей среды и устойчивым развитием. Инженерные задачи. Благодаря научному и разумному проектированию и строгому контролю процесса, мы можем гарантировать, что литые металлические изделия имеют хорошее качество и производительность, а также отвечают различным потребностям использования.

Отказ

Содержание этой страницы носит справочный характер.Луншэнне дает никаких явных или подразумеваемых заверений или гарантий в отношении точности, полноты или действительности информации. Никакие эксплуатационные параметры, геометрические допуски, специфические конструктивные особенности, качество и тип материала или качество изготовления не должны подразумевать то, что сторонний поставщик или производитель будет поставлять через сеть Longsheng. Это ответственность покупателяПоиск коммерческого предложения на запчастидля определения конкретных требований к этим деталям.ПожалуйстаСвяжитесь с намидля получения дополнительной информацииинформация.

Команда Луншэн

Эта статья была написана несколькими авторами Longsheng. Longsheng является ведущим ресурсом в производственном секторе, сОбработка с ЧПУ,Изготовление листового металла,3D-печать,литье под давлением,Штамповкии многое другое.