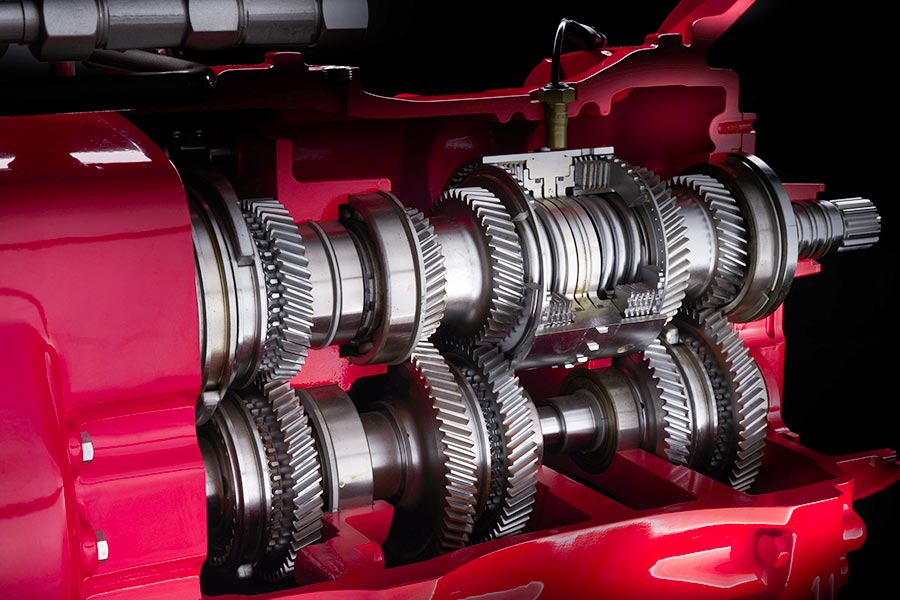

A engrenagem, como o principal componente de transmissão de máquinas e equipamentos, influencia diretamente a competitividade de mercado do produto final em termos de eficiência de produção e controle de custos no contexto da crescente competição na fabricação global.O nível de tecnologia e a capacidade de controle de custos da empresa de fabricação de engrenagens são a chave para determinar a competitividade da empresa.

Diante do estreitamento da cadeia de suprimentos global e da demanda urgente dos clientes por produtos com boa relação custo-benefício, aLS Companymaximiza a eficiência de recursos de toda acadeia de fabricação de engrenagenspor meio de tecnologia inovadoratecnologia de fabricação de engrenagense sistema de produção inteligente. O sucesso ajudou vários clientes a alcançaravanços na redução dos custos de produção em 35% e dos ciclos de entrega em mais de 50%.Este artigo analisará como a empresa LS pode superar o ponto problemático da fabricação tradicional de engrenagens.

Como as engrenagens são feitas?

1.Seleção de material e conformação em branco

Materiais de engrenagensrequerem alta resistência, resistência à abrasão e resistência à fadiga, comumente com liga de aço (por exemplo, 20CrMnTi), aço inoxidável ou liga de titânio.O método de conformação em branco inclui:

- Forjamento: Por conformação ou forjamento livre, formando uma peça de conformação próxima ao final, reduzindo a quantidade decorte subsequentee aumentando a taxa de utilização do material.

- Fundições: Adequado paraformatos complexos ou produção em massa, como carcaças de caixa de engrenagens de ferro fundido cinzento.

- Metalurgia do pó: Para engrenagens médias e pequenas de alta densidade e baixo custo, especialmente paracomponentes de transmissão automotiva.

2.Formação e processamento

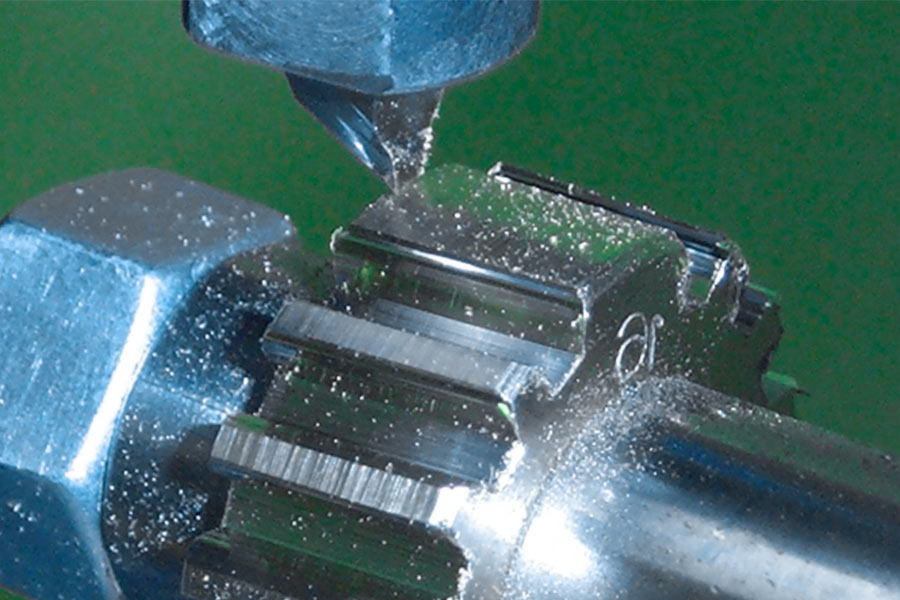

O núcleo dausinagem de engrenagensestá na usinagem do perfil do dente. As principais técnicas de usinagem incluem:

- Fresagem de engrenagens:Por meio de ferramentas de corte rotativas e engrenamento de peças de trabalho, produção eficiente de uma grande quantidade de engrenagens cilíndricas, classificação de precisão ISO 6336 -3.

- Moldagem de engrenagens:Adequado para dentes internos e duplos, alta flexibilidade de usinagem, mas menor eficiência de usinagem do que fresa.

- Fresamento de engrenagens CNC:Com base no sistema de controle, a usinagem eficiente de engrenagens angulares helicoidais complexas é adequada para necessidades de personalização de pequenos lotes.

- Impressão 3D (Manufatura Aditiva):Uma tecnologia emergente que fabrica engrenagens ocas ou estruturas irregulares que não podem ser processadas em métodos de processamento tradicionais, derretendo pós metálicos camada por camada.

3.Tratamento térmico e reforço de superfície

- Carburação e têmpera: Melhora a dureza da superfície das engrenagens (por exemplo, 62-65HRC), mantém a tenacidade do núcleo, adequado para condições de carga pesada.

- Endurecimento por indução: Têmpera por aquecimento local, economia de energia, deformação mínima, comumente usado em engrenagens de automóveis.

- Revestimento de superfície a laser:A pulverização de revestimentos de alta dureza (como WC Co) na superfície da engrenagem pode aumentar a resistência à abrasão por5-8 vezes e vida útil em mais de 3 vezes.

Qual é a eficiência e o custo da fabricação tradicional de engrenagens?

Sério gargalo de eficiência

1. O processo é longo:

A fabricação tradicional de engrenagens depende de processos discretos, como fundição, forjamento e corte. Por exemplo, as engrenagens da caixa de câmbio de automóveis precisam ser moldadas (2 semanas) → moldagem bruta (3 dias) → usinagem bruta (5 dias) → tratamento térmico (2 dias) → usinagem de precisão (3 dias) → inspeção (2 dias), e todo o processo leva de 15 a 20 dias. Enquantoa usinagem CNC moderna pode ser comprimida para 3-5 dias.

2. Baixa taxa de utilização de material:

Durantea fundição em areia de engrenagens de fundição, o líquido metálico preenchido pelo molde precisa ser resfriado e removido. É fácil causar defeitos de contração e porosidade no molde, resultando em desperdício de material de até 30% -40%. No processo de fabricação tradicional, a taxa de utilização abrangente de materiais é de apenas 55% -65%, enquanto a taxa de utilização combinada da fabricação aditiva moderna pode ser aumentada para mais de 90%.

3. Há uma alta dependência de energia e trabalho:

As oficinas de forjamento exigem altas temperaturas (como 1.200 graus Celsius para forjamento) e consumo de energia de 15% a -20% do custo de produção; dentes artificiais (como afiação e raspagem) são lentos e podem processar apenas de 10 a 15 peças por hora, dificultando o atendimento de grandes pedidos.

Alta rigidez da estrutura de custos

1.Os custos fixos representam uma alta proporção:

A fabricação tradicional depende muito de equipamentos pesados (como grandes máquinas de estampagem, máquinas de perfuração horizontais, etc.), com depreciação e manutenção de equipamentos respondendo por 20-30% das despesas anuais.

2.Taxa de sucata e custos de reparo:

Devido à porosidade e inclusões, a taxa de desperdício de engrenagens fundidas tradicionais pode ser de 10 a 15 por cento, exigindo um investimento adicional de US$ 200 a US$ 500 por volta para reparo de soldagem ou tratamento de sucata.desvio de tamanho devido à deformação após tratamento térmico (por exemplo, desvio do dente>0,05 mm) requerusinagem de precisão secundáriacom 10% -20% de aumento nos custos de processamento.

3.Custos ocultos aumentaram:

Os processos tradicionais têm altas emissões de carbono (por exemplo,emissões de CO2 de fundição de cerca de 1,2 toneladas por tonelada de peças fundidas) e enfrentam penalidades regulatórias ambientais e pressão de imposto de carbono; A colaboração de vários processos leva a longas distâncias logísticas, baixo giro de estoque e custos de armazenagem de 5% a 8% dos custos totais.

Caso LS 1: Uma manutenção de emergência de uma caixa de engrenagens de aviação para uma empresa francesa requer entrega em 72 horas.

1. Pontos problemáticos do cliente

- Crise de fechamento: Os principais componentes dacaixa de engrenagens do helicópteroforam desligados, o que pode levar até 12 semanas e custar até € 500.000 por dia para desligar se forem usados processos mecânicos e de fundição tradicionais.

- Requisitos de qualidade: Deve atenderNA AVIAÇÃO PADRÃO(rastreabilidade do material, dureza HRC 60) e ser compatível com os sistemas de montagem existentes.

2. Solução LS

| Passo a passo | Meios técnicos | Principais ações |

| Engenharia reversa | digitalização 3D+modelagem CAD | A modelagem digital de peças desmontadas foi concluída em 10 horas com controle de erro de ± 0,2 mm. |

| Usinagem CNC rápida | Máquina-ferramenta de ligação de cinco eixos+ferramenta de corte revestida com PVD | Titânio de grau de aviação liga(Ti-6Al-4V) foi usada para produzir em massa 50 peças em 72 horas com rugosidade superficial Ra<0,8 μ m. |

| Verificação de qualidade | Teste de dureza + análise metalográfica | Cada lote foi selecionado aleatoriamente de 3 amostras com dureza de HRC 60 ± 1 e validado de acordo com EN10083. |

3. Comparação de dados e cálculo de benefícios

| Indicador | Solução tradicional | Esquema LS | Economias/benefícios |

| Ciclo de entrega | 12 semanas (84 dias) | 3 dias | Reduzir em 81 dias. |

| Custo de tempo de inatividade diário | €500.000 | €0 | Economize €500000 por dia. |

| Custo total do tempo de inatividade (12 semanas) | 84 dias x €500000= €42000000 | 3 dias x €500000= €1500000 | Evitando perdas de €40500000. |

| Custo de produção das peças | Fundição+usinagem:€2500/peça | Usinagem CNC:€3200 /peça | Prêmio de item único de €700. |

| Quantidade total do pedido | 50 peças | 50 peças | - |

| Receita total | 50 × €2.500 = €125.000 | 50 &vezes; €3,200 = €160.000 | Nova receita de €35.000. |

| Melhoria da margem de lucro do cliente | A margem de lucro original era de 20% | A margem de lucro real é de 35% | O lucro de um único item aumentou em €560. |

4. Resultado final:

- Os clientes evitaram perdas de tempo de inatividade de €40,5 milhões e pagaram taxas de processamento de apenas €160 mil, resultando em um lucro líquido de €40,34 milhões.

- A LS atinge uma margem bruta de 35% (margem bruta de € 700 por unidade) por meio de uma estratégia premium.

- A receita do cliente cresceu 25%,as operações foram expandidas e o orçamento anual de aquisição aumentou.

- Continuaremos a comissionara LS para concluir reparos de emergênciaea produção em massade peças de reposição nos próximos três anos.

Caso LS 2: Fabricantes indianos de equipamentos agrícolas precisam atualizar materiais de engrenagens para atingir a meta de estender sua vida útil em 5 vezes.

1.Pontos problemáticos do cliente

- Alta taxa de falhas:Engrenagem de ferro fundido em ambiente úmido e empoeirado, taxa de falhas de até 30%, resultando em tempo de inatividade frequente durante a operação.

- Pressões de custo: os custos de mão de obra de manutenção representam 40% dos custos totais de manutenção e o risco de atrasos na temporada de colheita é extremamente alto.

2. Solução LS

| Passo a passo | Meios técnicos | Ações principais |

| Material atualização | Aço de liga 42CrMo4 | Resistência à tração ≥ 1000 MPa e vida útil à fadiga foram 5 vezes maiores do que os materiais convencionais. |

| Usinagem de precisão | Fresagem de engrenagens + cementação e têmpera | A dureza da superfície HRC é 58-62, com 40% de resistência à fadiga de contato do dente. |

| Controle de qualidade | Instrumento de medição de coordenadas + inspeção de partículas magnéticas | Erro de dente ≤ 0,01 mm, taxa de não conformidades reduzida para 0,3%. |

3. Comparação de dados e benefício cálculo

| Indicador | Solução tradicional | Esquema LS | Economias/benefícios |

| Taxa de falhas | 30% | 3% | Taxa de falhas 90%. |

| Custo de reparo único | €500 (mão de obra+peças) | €150 (apenas peças parciais precisam ser substituídas) | Economize €350 por transação. |

| Tempo de inatividade anual | 20 dias (estimado com base em uma taxa de falha de 30%) | 2 dias (estimado com base em uma taxa de falha de 3%) | Redução do tempo de inatividade em 18 dias. |

| Ciclo de vida do equipamento | 1 ano (requer substituição de engrenagem) | 5 anos (sem necessidade de substituição) | Expectativa de vida aumentada em 4 anos. |

| Custo anual de manutenção (100 dispositivos) | 100 unidades x 30% x €500= €15000 | 100 unidades x 3% x €150= €4500 | Economia anual de €10.500. |

| Crescimento da receita do cliente | Receita anual de €10000 por dispositivo | Receita anual de € 11200 por dispositivo (melhoria de eficiência de 10%) | Aumento único de 1.200 euros. |

| Aumento da participação de mercado | 15% | 27% (aumento de 12%) | Mais 12% de participação de mercado. |

4.Resultado final

- O custo anual de manutenção foi reduzido de € 15000 para €4500, e o custo diminuiu em 70% ao concluira atualização do material da engrenagem.

- Um aumento de 10% na eficiência de uma única unidade gera um aumento de 12% na receita anual do cliente (como a receita anual original de €10M crescendo para €11,2M).

- Oscomponentes de engrenagemda empresa LS têm uma vida útil de até 5 anos, tornando-se o principal ponto de venda da licitação.

Caso LS 3: Um fabricante de máquinas de renome internacional produziu em massa engrenagens de transmissão principais, reduzindo os custos em 35%.

1.Dor do cliente pontos

- Alto custo: A taxa de utilização de material dos processos tradicionais de fundição eusinagem é de apenas 62%, com um custo unitário de mais de 1200 yuans.

- Ciclo longo:A usinagem CNC requer 12 processos, como abertura de molde, fundição, usinagem bruta, usinagem de precisão, tratamento térmico, montagem e assim por diante, com um ciclo de entrega de até 90 dias.

- Risco de qualidade: Defeitos em peças fundidas levam a uma taxa de refugo de até 15%%, e a falta de dureza nas superfícies dos dentes principais leva ao desgaste precoce.

2.Solução LS

Fase de projeto: Otimização topológica e reconstrução de estruturas geométricas.

- Capacitação do algoritmo:engrenagens cilíndricas de engrenagens retassão atualizadas para engrenagens hiperbólicas embutidas preenchidas com grade usando o algoritmo NSGA-II.

- Economia de material:A espessura da parede da engrenagemfoi otimizada de 12 mm para 8 mm simulando a distribuição de tensões, resultando em uma redução de 40% no peso medido.

- Melhorias de desempenho: A estrutura de treliça aumenta a resistência à carga de impacto em 23% e estende a vida útil da fadiga de flexão da raiz do dente para três vezes mais do que os designs convencionais.

Estágio de fabricação: processo híbrido quebra limites de eficiência

| Etapas do processo | Artesanato tradicional | Plano de inovação LS | Melhoria de efeito |

| Formação de matéria-prima | Fundição (areia/metal) | Impressão 3D de metal SLM+design de canal de resfriamento conformal | Reduza o tempo de moldagemem 80%. |

| Usinagem de precisão | Usinagem CNC de degraus | Centro de usinagem composto+planejamento de caminho de IA | Eficiência de processamento aumentada em 3 vezes. |

| Tratamento térmico | têmpera em banho de sal | Carburação a vácuo+laser têmpera | Uniformidade de dureza ± 1,5HRC. |

| Testes e Certificação | Medição CMM offline | Digitalização Blu-ray online + inspeção completa de visão de máquina | Redução do ciclo de detecção em 70%. |

3. Resultados da implementação

Comparação da estrutura de custos:

| Item de custo | Modo tradicional ($/peça) | Esquema LS ($/peça) | Queda |

| Custo do material | 780 | 420 | 46% |

| Custos de processamento | 320 | 110 | 66% |

| Custo de pós-processamento | 150 | 50 | 67% |

| Custo total | 1,250 | 580 | 35% |

Ciclo de entrega compressão:

- Processo tradicional: 90 dias (30 dias para fundição + 40 dias para processamento NC + 20 dias para inspeção).

- Dia do processo LS: 45 dias (15 dias para impressão 3D + 20 dias para mistura + 10 dias para revisão on-line).

- Taxa de aceleração: reduzida em 50% para resposta ágildo design à produção em massa.

4.Feedback do cliente

- Economia de orçamento de aquisição anual de US$ 8 milhões, redução de custo unitário de 35%, redução de ciclos de entrega de 50%.

- Simplificar o processo tradicional de 12 etapas para omodo de impressão 3D+processamento híbrido permite uma resposta ágil à massa produção.

- A taxa de desperdício de engrenagens diminuiu de 15% para quase zero, a dureza da superfície do dente aumentou em 28% e a resistência ao impacto aumentou em 23%.

Resumo

Na complexa indústria de fabricação de engrenagens,o controle de custos e a eficiência de distribuição são os principais pontos problemáticos para os clientes. Por meio da integração profunda comtecnologia de usinagem de alta precisão, plataformas de otimização de processos orientadas por IA e soluções modulares de cadeia de suprimentos, ajudamos vários clientes a obter melhorias revolucionárias em toda a cadeia de fabricação de engrenagens. Todos esses casos são uma visão precisa dos problemas fundamentais da fabricação de engrenagens: por meio de uma estratégia tripla de inovação de materiais, inteligência de processo e agilidade da cadeia de suprimentos, a LS superou o dilema tradicional da indústria de alto consumo de energia, ciclos longos e alta taxa de sucata.

Aviso Legal

O conteúdo desta página é apenas para referência.LSnão faz nenhuma representação ou garantia expressa ou implícita quanto à precisão, integridade ou validade das informações. Nenhum parâmetro de desempenho, tolerâncias geométricas, características específicas de design, qualidade e tipo de material ou mão de obra deve ser inferido quanto ao que um fornecedor ou fabricante terceirizado entregará por meio da Longsheng Network. É responsabilidade do compradorque busca um orçamento para peças determinar os requisitos específicos para essas peças.Por favorentre em contato conoscopara maisinformações.

Equipe LS

A LS é uma empresa líder do setorespecializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, focamos em usinagem CNC de alta precisão,fabricação de chapas metálicas,impressão 3D,moldagem por injeção,estampagem de metal e outros serviços de fabricação completos.

Nossa fábrica é equipada com mais de 100 centros avançados de usinagem de 5 eixos e é certificada pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países no mundo todo. Seja produção de baixo volume ou personalização em larga escala, podemos atender às suas necessidades com entrega em até 24 horas. Escolher a LS Technology significa escolher eficiência, qualidade e profissionalismo.

Para saber mais, visite nosso site:www.lsrpf.com

Perguntas frequentes

1. Como a empresa LS garante o processamento eficaz dos documentos de design do cliente?

A plataforma da empresa LS oferece suporte ao upload de documentos de design em vários formatos. Temos uma equipe técnica profissional e ferramentas de software eficientes para analisar e otimizar rapidamente os documentos de design do cliente para garantir precisão e eficiência no processo de produção.

2.Como a LS otimiza o processo de produção e encurta os ciclos de entrega?

A empresa LS adota um sistema avançado de gerenciamento de produção para refinar e otimizar o processo de produção. Por meio da automação, equipamentos de produção inteligentes e sistema de logística eficiente, a empresa LS pode melhorar muito a eficiência da produção, encurtar os ciclos de produção e acelerar a entrega do produto.

3. Os projetos bem-sucedidos da empresa LS podem ajudar os clientes a reduzir custos e ciclos de entrega?

A empresa LS tem vários projetos bem-sucedidos, por meio de processamento avançado de controle numérico on-line e tecnologia de impressão 3D, a empresa LS ajudou com sucesso vários clientes a atingir a meta de redução de custos e ciclos de entrega. Essas histórias de sucesso não apenas demonstram a força técnica e o nível de serviço da LS, mas também fornecem experiência e referência valiosas para os clientes.

4. Como a empresa LS garante a qualidade do produto e reduz os custos de manutenção pós-venda dos clientes?

A empresa LS usa um sistema de controle de qualidade rigoroso para monitorar cada etapa do processo de produção em tempo real. Ao mesmo tempo, obtivemos as certificações ISO 9001, ISO 14001, IATF 16949, AS9100D, o que demonstra totalmente nosso comprometimento com a qualidade. Ajude os clientes a reduzir os custos de manutenção e melhorar a eficiência geral por meio de produtos de alta qualidade.