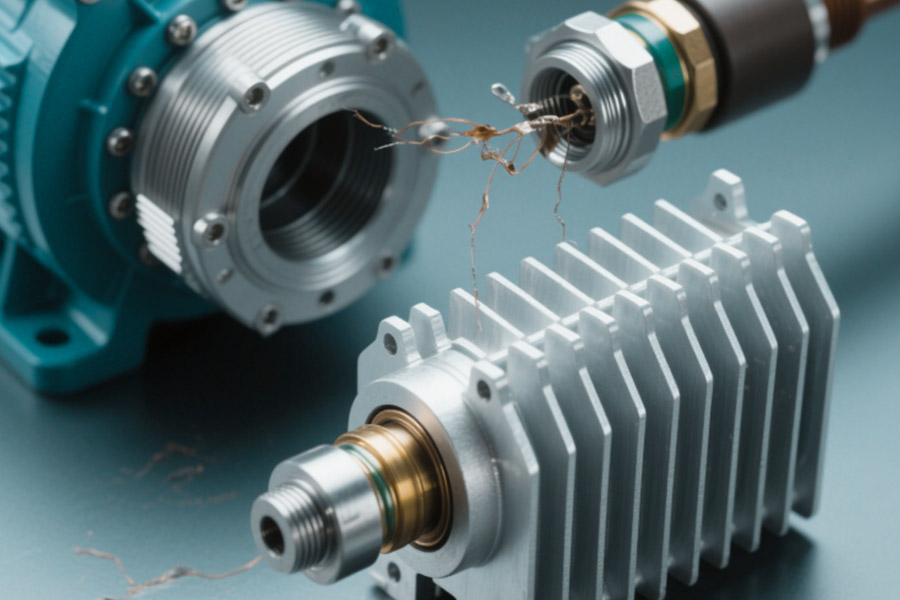

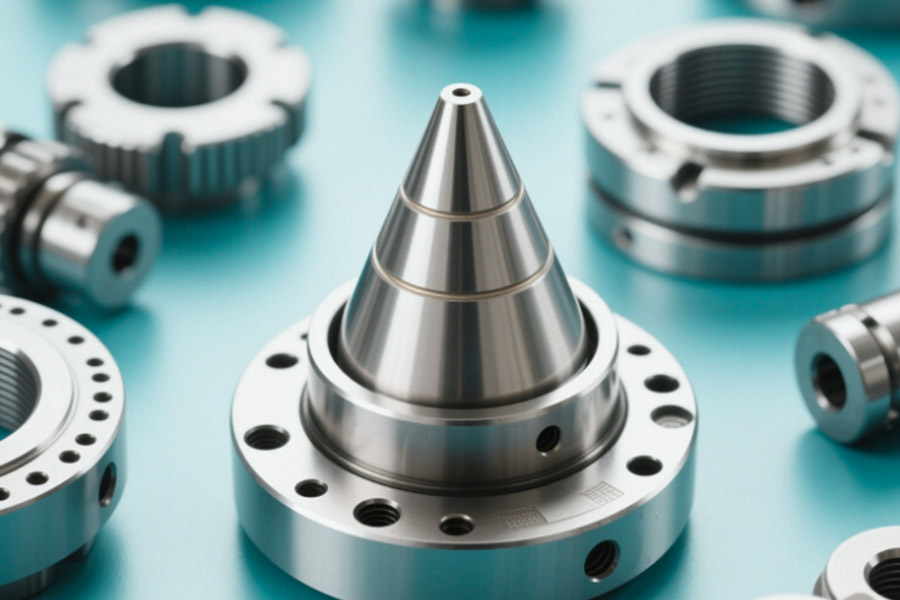

現代の工業生産システムでは、高調波伝達コンポーネントと熱交換装置が精密機械システムのコアコンポーネントであり、その処理精度と操作の安定性は、機器のセット全体のパフォーマンスとサービス寿命を直接決定します。ただし、原材料の選択から加工技術まで、組み立てやデバッグから実際の労働条件まで、実際のエンジニアリングアプリケーションでは、多くのリンクが最終的な精度に悪影響を与える可能性があります。この記事では、典型的なエンジニアリングケースの詳細な分析を通じてコンポーネントの精度に影響する重要な要因を体系的に説明し、 lsの正確性と安定性における革新的な技術ソリューションの独自の利点を詳細に示します。

1. 5ミクロン摩耗の破壊力の分析 (1)幾何学的精度の崩壊 コーンスリーブジェネレーター摩擦ペアの死のスパイラル: ②精度劣化式:ポジショニングエラー=基礎エラー×(1 +摩耗/設計クリアランス) 摩耗が5μmに達すると、エラーは300% (2)動的性能劣化 ①振動加速度の指数成長: control制御不能の力制御精度: 2.ブラッドと涙のケース:自動車工場での1日あたり180,000ドルのダウンタイム損失 (1)ドイツの自動車会社の災害 故障プロセス: ②経済的損失のリスト: (2)根本原因識別 ①電子顕微鏡分析結果: ②トライボロジーテストデータ: 3.lsダイヤモンドコーティング:5ミクロンから5000時間の人生の奇跡 (1)技術的パラメーターの転覆 ②キーパフォーマンス比較: (2)産業的経験的データ トヨタメキシコ工場テストレポート: 結果の比較: 4.なぜコーティング溶液をすぐにアップグレードする必要がありますか? (1)コストリスク計算機 従来の解決策の隠された費用: (2)技術認証システム 産業用自動化機器では、調和のとれた袖とモーターラジエーターが重要な機能成分であり、その精度は、機器の動作安定性とサービス寿命を直接決定します。長期的なエンジニアリングの実践により、これらの2種類のコンポーネントの精度に影響する要因が主に次の側面に集中していることがわかります。

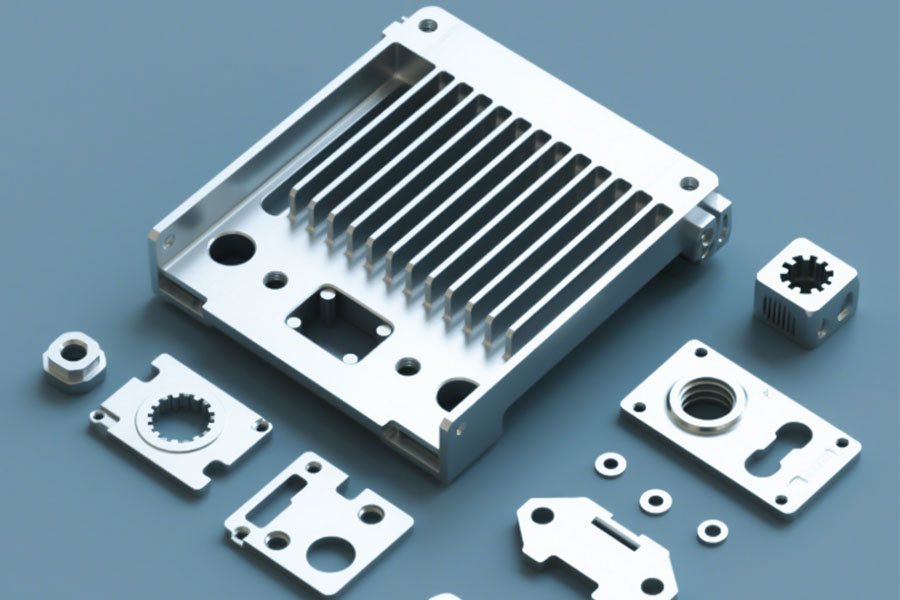

1.精度に対する材料特性の影響 材料疲労問題 熱膨張係数マッチング 2.熱管理システムの重要な役割 熱散逸効率が不十分であることの結果 温度勾配の影響 3.製造プロセスのacccuracy保証 処理方法の違い アセンブリの品質管理 4.使用環境の影響 振動係数 5.精度を改善するためのエンジニアリングソリューション 熱散逸システムの改善 製造プロセスのアップグレード エンジニアリング練習の提案 高調波ブッシングとモーターラジエーターの長期的な精度の安定性を確保するには、次の測定が推奨されます。

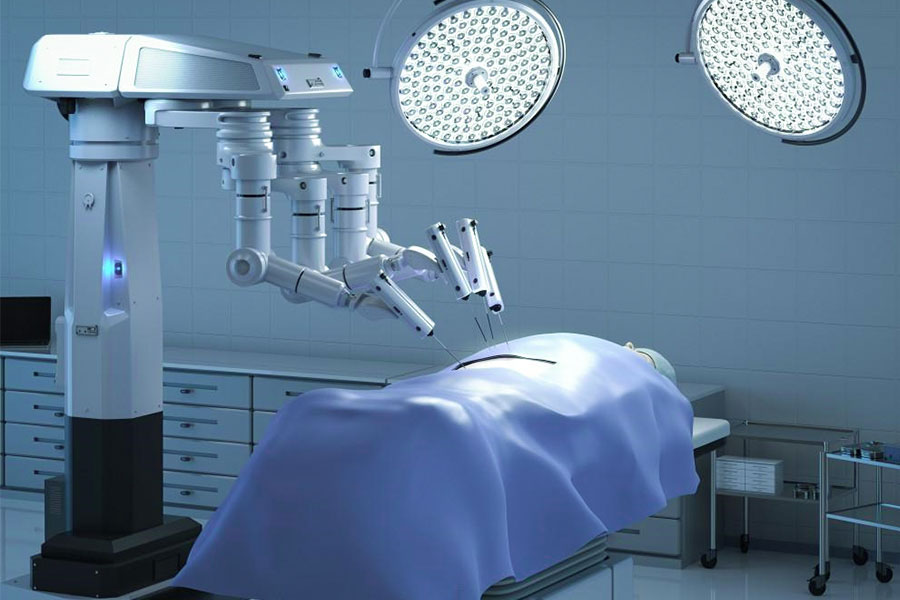

体系的な精度管理により、機器のサービス寿命は効果的に30%以上拡張でき、メンテナンスコストは約50%削減できます。専門的な技術サポートが必要な場合は、エンジニアリングサービスチームにお問い合わせください。 1.ケースレビュー:典型的な医療過誤訴訟 (1)事故プロセス incionsインシデントの背景: ②事故プロセス: (2)法的結果 ①報酬額: ②関係する機器の欠陥: 2.従来の熱散逸溶液の致命的な欠陥 (1)材料の制限 securedデータ: (2)構造設計の問題 ②信頼性の問題: 3.lsの革新的な解決策 ②熱膨張規制: (2)マイクロチャネルのブレークスルー secured測定パフォーマンス: 4.臨床検証データ (1)動物実験(FDA GLP標準) ②安全マージン: (2)臨床応用 (1)医療粉塵の危険の深刻な現実 ②キー汚染源: ②トリプルシーリングテクノロジー: ③リアルタイム監視システム: (1)エネルギー効率損失監査レポート ②エネルギー効率ブラックホール分析: (2) ls超伝導冷却革命 neltionalインテリジェント位相変化システム: (1)チェーン損失の典型的なケースライブラリ ②損失計算式: (2) ls予防保守システム super耐摩耗性テクノロジー: 高精度、長寿命のハーモニックブッシング、またはモーターラジエーターが必要な場合、LSはあなたの理想的なパートナーになります! 高調波の袖とモーターヒートシンクの精度は、多くの要因によって損傷を受ける可能性があります製造中の残留応力。さらに、長期操作中の負荷の変化、不十分な潤滑、または異物の侵入も、精度の損失を悪化させる可能性があります。長期的な安定性を確保するには、設計を最適化し、高安定材料を選択し、処理技術を厳密に制御し、定期的なメンテナンスとキャリブレーションを実装する必要があります。 このページの内容は、情報目的のみを目的としています。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これはバイヤーの責任ですこれらのパーツの特定の要件を決定するために、パーツの引用を求めてください。

lsは、業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、5μmの摩耗がロボット精度を破壊するのはなぜですか?

摩耗量

振動ピーク

結果

0μm

0.5g

通常の溶接

5μm

3.2g

溶接点スパッタレート↑18%

10μm

8.7g

サーボモーター過負荷アラーム

パラメーター

new値

欠陥値

摩擦係数

0.12

0.38

表面粗さra

0.2μm

1.7μm

<マルチ層勾配強化構造:

パラメーター

従来のクロムメッキ

lsダイヤモンドコーティング

硬度(hv)

800

9,000

摩擦係数

0.15

0.02

life

200h

5,000h

メンテナンスサイクル

2週間/時間

2年/時間

=($ 768,000- $ 85,000)/$ 85,000×100%= 803%

調和のとれた袖とモーターのヒートシンクで精度を粉砕するものは何ですか?

汚染と腐食

材料最適化ソリューション

ヒートシンクが200万ドルの訴訟をトリガーするにはどうすればよいですか?

①アルミニウム合金基質問題:

パラメーター

従来の解決策

安全性のしきい値

ホットスポット温度

92°C

≤65°C

温度上昇率

0.8°C/s

≤0.2°C/s

熱抵抗

1.2℃/w

≤0.5℃/w

(1)材料革新

①バイオニックトポロジー最適化設計:

パラメーター

従来の解決策

lsソリューション

改善

冷却効率

120w/cm²

228w/cm²

+90%

温度勾配

15°C

2.8°C

-81%

フロー抵抗

45kpa

28kpa

-38%

①連続操作テスト:

医療ボットの有毒金属塵を避ける方法?

①実際のケース警告:

なぜヒートの90%がエネルギーを廃棄するのか?

①産業測定データ:

欠陥タイプ

エネルギー損失率

年間コスト損失

インターフェイスコンタクト熱抵抗

42%

$ 10,080

フローチャネル設計欠陥

33%

$ 7,920

材料の熱伝導率が不十分

25%

$ 6,000

①マイクロニードルアレイテクノロジー:

50ドルの部品がいつ50万ドルかかりますか?

①半導体機器ケース:

①インテリジェント予測ソリューション:

パラメーター

従来のソリューション

lsソリューション

摩耗率

5μm/100h

0.1μm/1000h

メンテナンスサイクル

2週

3年

総コスト

$ 18,000/year

$ 900/year

ls?

を選択する理由

要約

免責事項

LSチーム

詳細については、href = "https://lsrpf.com/"> www.lsrpf.com