溶接はプロセスまたは方法です溶接アークを使用して2つの金属を接合すること。溶接はさまざまな分野で使用されており、溶接プロセスはプロジェクトで使用される金属によって異なる場合があります。溶接する金属の種類を選択することは、強力で耐久性のある溶接を実現するための主要な目標です。プロジェクトに応じて、金属またはフィラー材料を使用する必要があります。市場には非常に多くの金属があるため、プロジェクトに適した金属を選択することは重要な問題です。溶接に使用される金属の種類、適切な金属を選択することの重要性などについて説明しましょう。

金属溶接にはどのような材料が使用されていますか?

たくさんあります金属溶接で一般的に使用される材料.以下は、いくつかの一般的な金属材料と溶接におけるそれらの用途です。

1 スチール:

- 軟鋼:溶接性に優れており、さまざまな構造部品やコンポーネントの製造によく使用されます。

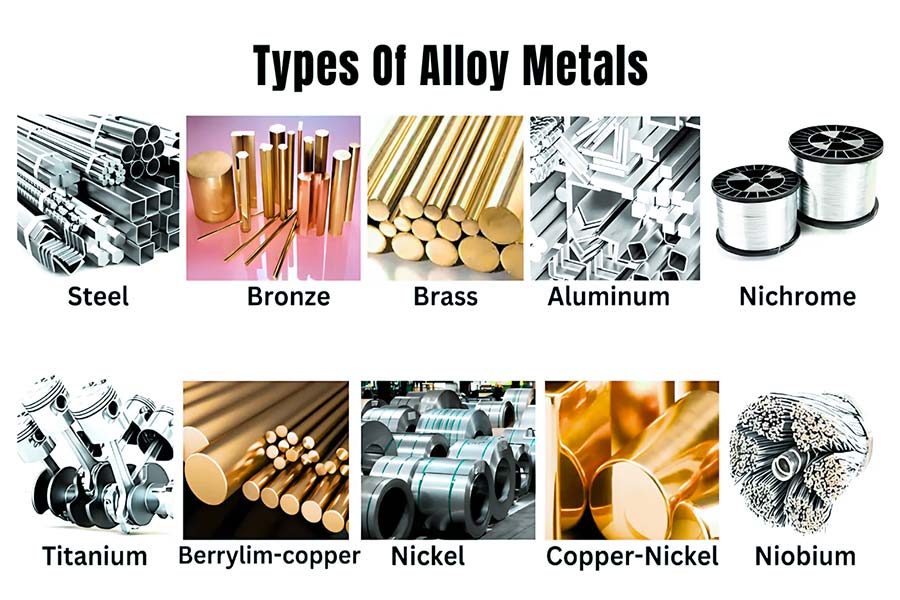

中炭素鋼:45鋼など、包括的な機械的特性が良好で、タービンインペラ、コンプレッサーピストンなどの高強度可動部品の製造によく使用されます。 - 合金鋼:40Crなど、焼入れおよび焼戻し後に良好な包括的な機械的特性を備えています。工作機械の歯車やシャフトなど、中速・中負荷の部品の製造によく使用されます。金型鋼もまたあります合金鋼の種類そして、さまざまな金型の製造によく使用されます。

2.アルミニウムおよびアルミニウム合金:

アルミニウム合金は軽量です耐食性があり、航空宇宙、自動車、電子機器、家電業界で広く使用されています。アルミニウム合金のレーザー溶接は、非常に高い強度で、細孔や亀裂のリスクのない溶接構造を製造できます。

ステンレススチールオーステナイト系ステンレス鋼、フェライト系ステンレス鋼、マルテンサイト系ステンレス鋼が含まれます。オーステナイト系ステンレス鋼は溶接性能が良好で、フェライト系ステンレス鋼は靭性が強く、マルテンサイト系ステンレス鋼は溶接効果が不十分ですが低コストです。ステンレス鋼は、その衛生的な特性により、食品および医療業界で一般的に使用されています。

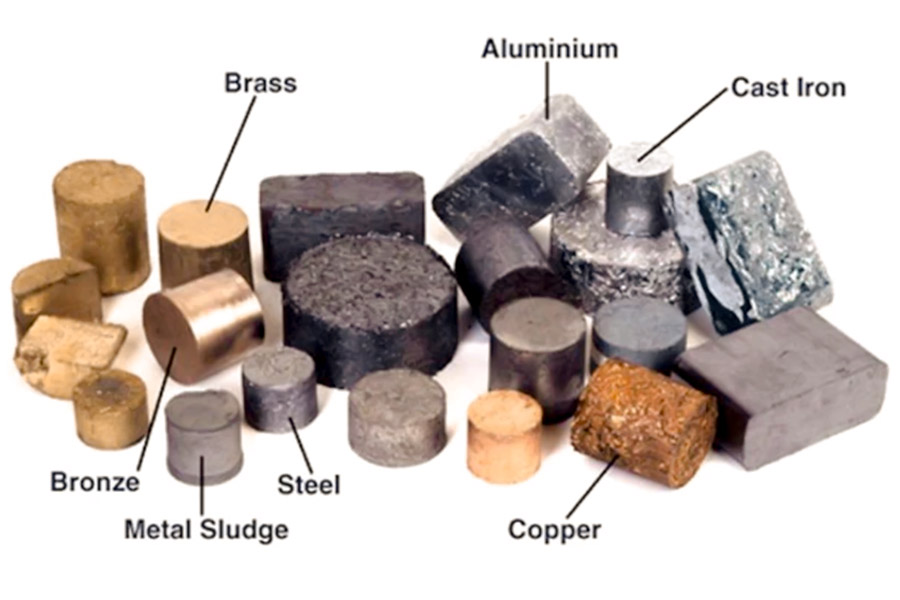

4.銅および銅合金:

銅とその合金は、高い電気伝導率、熱伝導率、強度を備えています。レーザー溶接は、銅材料を迅速かつ効率的に溶接でき、複雑な構造部品や電子部品の製造に使用できます。銅および銅合金また、電気および装飾的な用途でも一般的に使用されています。

5.鋳鉄:

のに鋳鉄溶接性が悪いですが、予熱や適切な溶接棒の選択など、適切な溶接修理プロセスの後でも重要な鋳鉄部品の修理に使用できます。

6. その他の非鉄金属

チタン、ニッケル、スズ、クロム、ニオブ、金、銀、その他の金属およびそれらの合金など。これらの金属は、レーザー溶接または他の溶接方法で異なる溶接特性を示し、特定のニーズに応じて選択できます。

7.特殊合金:

ニッケル基合金、コバルト基合金などこれらの合金は、特殊な物理的および化学的特性を持ち、高温、高圧、腐食などの過酷な環境での溶接によく使用されます。

溶接棒にはどのような材料が使われていますか?

溶接棒は、溶接プロセスで電流を流し、アークを点火し、溶接金属を融合するために使用される主要な材料です。これは、溶接コアとコーティングの2つの部分で構成されています。溶接棒の種類が異なれば、さまざまな用途に適しています溶接のニーズと金属材料.以下は、軟鋼棒、アルミニウム棒、ニッケル棒、特殊合金棒などのさまざまな種類の溶接棒材料を組み合わせた溶接棒の役割とその組成の説明です。

1.溶接棒の機能

- 導電電流:ザ溶接棒は電極として機能しますは、溶接プロセス中に溶接電流を伝導し、アークを生成し、電気エネルギーを熱エネルギーに変換します。

- イグニッションアーク:溶接棒がワークピースと接触すると、アークの高温により溶接棒とワークピースが溶けて溶融池が形成されます。

- フィラー溶接:その後溶接棒が溶ける、その金属部分は、母材と融合して溶接を形成するための溶加材として使用され、溶接継手の強度とシーリングが向上します。

2.溶接棒の構成

(1)はんだコア:

- 材料:ザ溶接コア通常、一定の長さと直径の金属線でできています。一般的な材料には、軟鋼、ステンレス鋼、アルミニウム、ニッケル、およびそれらの合金などがあります。

- 機能:溶接コアの主な機能は、電流を伝導し、溶融後に溶加材として機能することです。溶接コアの組成は、溶接金属の化学組成と機械的特性に直接影響します。

(2)薬用肌:

- 材料:コーティングは、溶接コアの表面に押し付けられたコーティングであり、さまざまな鉱物、金属酸化物、有機物などで構成されています。

- 機能:コーティングは、溶接金属の保護、アークの安定化、溶融プールの形状とサイズの制御、溶接プロセス中の脱酸、脱硫、および脱リン化の役割を果たします。溶接棒の種類によって、溶接のニーズが異なるため、コーティング組成も異なります。金属材料.

3.さまざまな種類の溶接棒の材料

(1)低炭素鋼棒溶接棒

- 組成:溶接コアは主に低炭素鋼でできており、コーティングの組成は特定のニーズに応じて決定されます。

- アプリケーション:建築構造物、橋梁、車両の溶接など、最も一般的な溶接に適しています。軟鋼電極は、優れた溶接性能と機械的特性を備えており、一般的な溶接ニーズを満たすことができます。

(2)アルミ棒溶接棒:

- 組成:溶接コアはアルミニウムまたはアルミニウム合金でできており、コーティングはアルミニウム材料の溶接特性に適応するための特別な組成を持っています。

- アプリケーション:特に使用溶接アルミニウム材料、航空宇宙、自動車、電子機器、その他の分野のアルミニウム合金部品など。アルミニウム溶接棒は、優れた耐食性と軽量特性を備えており、溶接継手の強度と重量の要件を満たすことができます。

(3)ニッケル棒溶接棒:

- 組成:溶接の中心はニッケルかニッケル合金から成り、コーティングの組成はに従って定められます特定の溶接ニーズ.

- アプリケーション:原子力、化学工業、航空宇宙、その他の分野のニッケル基合金部品など、高温で耐食性のある溶接に一般的に使用されます。ニッケル電極は、優れた高温耐性と耐食性を備えており、極端な環境での溶接ニーズを満たすことができます。

(4)特殊合金ロッド溶接棒:

- 組成:溶接の中心はコバルト基合金、銅ニッケル合金、等のような特別な合金から、成っています。コーティングの組成は、合金の特性に従って決定されます。

- アプリケーション:特定のために設計されています溶接アプリケーション.たとえば、コバルトベースの合金電極は、高温、高圧、強い腐食などの過酷な環境での溶接に使用されます。銅-ニッケル合金電極は、海洋工学や化学機器など、耐食性が求められる溶接に使用されています。特殊合金電極は、溶接継手の特別な性能要件を満たすことができます。

溶接の元素と化合物は何ですか?

期間中溶接プロセス、さまざまな元素や化合物が関与しており、それぞれが重要な役割を果たしています。

流れる:

| 機能 | 臨界 |

| フラックスの主な機能は、溶接プールを汚染から保護し、溶接継手の品質を確保することです。金属表面の酸化物、グリース、その他の不純物を除去することにより、溶接の濡れ性と接着強度を向上させることができます。 | フラックスの使用は、溶接欠陥(細孔、スラグ介在物など)を防ぐために重要であり、良好な溶接外観と機械的特性に貢献します。 |

保護ガス:

| 一般的なタイプ | アルゴン、ヘリウム、二酸化炭素は、MIG(金属不活性ガス溶接)およびTIG(タングステン不活性ガス溶接)で一般的に使用されるシールドガスです。 |

| アルゴン | 不活性度が高く、溶接金属が高温で空気中の酸素や窒素などと化学反応するのを効果的に防ぐことができるため、細孔や亀裂などの欠陥の発生を防ぐことができます。 |

| ヘリウム | その熱伝導率はアルゴンよりも高く、高入熱の溶接プロセスに適していますが、コストは比較的高くなります。 |

| 二酸化炭素 | アルゴンやヘリウムほど不活性ではありませんが、安価で、MAG(金属活性ガス溶接)によく使用されます。アルゴンと混合すると、溶接効率が向上し、コストを削減できます。 |

| 機能 | シールドガスは溶接部を覆い、空気中の酸素や窒素などの有害ガスの侵入を防ぎ、溶接金属を汚染や酸化から保護します。 |

充填:

| 定義 | 機能 | 臨界 |

| フィラーとは、溶接プロセス中に接合部を強化するために加えられる材料を指し、通常は溶接ワイヤまたは電極の形で使用されます。 | フィラーは、溶接部のサイズと形状が設計要件を満たすように溶接部を充填するために使用されるだけでなく、その合金組成を通じて溶接金属の機械的特性と耐食性を向上させます。 | 適切なフィラーを選択することは、溶接継手の品質と性能を確保するために重要です。 |

金属溶接にはどのような種類がありますか?

金属溶接は、金属を接合するための重要なプロセスです。溶接方法溶接プロセス中の加熱の程度とプロセス特性に応じて、多くのタイプに分類できます。ここでは、金属溶接の一般的なタイプをいくつか紹介します。

1. MIG溶接(ガスメタルアーク溶接– GMAW)

ひとつのアーク溶接法これは、溶融電極と外部ガスをアーク媒体として使用して、溶接ゾーン内の金属液滴、溶接プール、および高温金属を保護します。保護ガスは通常、不活性ガス(アルゴンやヘリウムなど)を使用します。溶接材料アルミニウムおよびアルミニウム合金、銅および銅合金、ステンレス鋼など。溶接プロセス中の酸化や燃焼損失はほとんどなく、冶金プロセスは簡単で、コストは比較的低いです。

2. TIG溶接(ガスタングステンアーク溶接– GTAW)

非溶融タングステン電極は、不活性ガスの保護下でアークを生成し、ワークピースを加熱して溶融するために使用されます。ザ溶接品質が高いまた、炭素鋼、ステンレス鋼、アルミニウム合金など、さまざまな金属材料の高品質溶接に適しています。アークが安定しており、熱効率が高いため、高速かつ連続的な溶接が可能です。

3.スティック溶接(シールドメタルアーク溶接– SMAW)

操作が簡単で、柔軟性の高い溶接方法これは、さまざまな鋼材、さまざまな厚さ、さまざまな空間的な場所の溶接ニーズに適応できます。溶接の品質は溶接工の技術レベルに大きく影響されるため、溶接工は高い操作スキルと経験を持っている必要があります。この装置はシンプルで低コストで、小ロット、複数品種、複雑な形状のワークピースの溶接に適しています。

4.フラックス入りアーク溶接(FCAW)

溶けやすいフラックス入り溶接電極にはワイヤー、もう一方の電極には母材、保護ガスには純粋なCO2またはCO2+Arガスを使用します。溶接ワイヤにはフラックス混合物が充填されており、溶接中に液滴を包み込み、溶融水たまりを覆う液体スラグの薄い層が作成され、追加の保護が提供されます。自動溶接、半自動溶接、または全自動溶接に適しています。溶接効率が高く、炭素鋼、低パラメータ合金鋼、ステンレス鋼、鋳鉄の溶接に適しています。

5.サブマージアーク溶接(SAW)

アークはフラックス層の下で燃焼し、機械は自動的にアーク点火、電極供給、アーク移動およびその他のアクションを完了します。溶接電流が大きく、生産性が高く、溶け込み深さが大きいため、開先加工時間と溶接材料を節約できます。保護効果は良好で、冶金学的プロセスは完璧です。溶接パラメータは安定しています、そして溶接形状が美しいです。ただし、適応性は低く、フラット溶接位置にしか適しておらず、機器の構造が複雑で投資額も大きいです。

よくあるご質問(FAQ)

1.溶接に使用される最も一般的な金属は何ですか?

溶接プロセスでは、最も一般的に使用される金属には、主に炭素鋼、ステンレス鋼、アルミニウム合金、銅合金が含まれます。炭素鋼:炭素鋼は、主に炭素と鉄で構成され、良好な溶接性と機械的特性を備えた一般的な金属材料です。建築構造物、自動車、機械設備などの製造に広く使用されています。ステンレス鋼:ステンレス鋼は、クロム含有量が高く、耐食性と耐高温性に優れた鋼です。台所用品、医療機器、化学機器などの製造に一般的に使用されています。アルミニウム合金:アルミニウム合金は、優れた熱伝導率と耐食性を備えた軽量で高強度の金属材料です。航空機器、自動車部品、建築構造物などの分野で広く使用されています。銅合金:銅合金は、優れた電気伝導率と熱伝導率、および優れた耐食性を備えています。そのため、電子部品、配管パイプ、船舶用機器などの製造によく使用されます。

2.金属の溶接にはどちらが使われていますか?

溶接に使用される金属通常、上記の炭素鋼、ステンレス鋼、アルミニウム合金、銅合金が含まれます。さらに、鋳鉄、工具鋼、合金鋼など、特定の溶接用途にも使用できる特殊用途の金属材料がいくつかあります。

3.溶接にはどのような要素が使用されますか?

溶接プロセス中、溶接ワイヤまたは電極溶接の品質と性能に重要な影響を与えるさまざまな合金元素が含まれている場合があります。一般的な合金化要素は次のとおりです:シリコン(Si):シリコンは溶接ワイヤで最も一般的に使用される脱酸元素であり、鉄が酸素と結合するのを防ぎ、FeOを減らすことができます。マンガン(Mn):マンガンは溶接金属の強度と靭性を高めます。クロム(Cr):合金鋼中のクロムは、高温での耐酸化性と機械的特性を向上させることができます。また、オーステナイト鋼の重要な構成元素でもあります。アルミニウム(Al):アルミニウムは強力な脱酸元素の1つであり、溶融プールで発生するCOガスの化学反応を効果的に抑制し、CO細孔に抵抗する能力を向上させることができます。チタン(Ti):チタンは強力な脱酸元素でもあり、窒化してTiNを合成して窒素を固定し、溶接金属の窒素細孔に対する耐性を向上させることができます。モリブデン(Mo):モリブデンは、鋼の強度と硬度を向上させ、粒子を微細化し、気性脆性や過熱傾向を防ぐことができます。バナジウム(V):バナジウムは、鋼の強度を高め、粒子を微細化し、粒子の成長傾向を減らし、硬化性を向上させることができます。

4.溶接棒にはどのような材料が使われていますか?

たくさんあります溶接棒の種類そしてそれらに使用される材料は異なります。コモン溶接棒材料含まれるもの:炭素鋼溶接棒:炭素鋼と低強度低合金鋼の溶接に使用されます。ステンレス鋼溶接棒:原料としてステンレス鋼でコーティングされ、ステンレス鋼の溶接に使用され、化学工業、肥料、石油、医療機械製造、その他の産業で広く使用されています。鋳鉄溶接棒:高強度と良好な可塑性を特徴とする鋳鉄材料の溶接に使用されます。アルミニウム合金溶接棒:溶接コアとして純アルミニウムを使用し、アルミニウム合金材料の溶接に使用されます。銀電極:銀または銀ベースの固溶体でできており、優れたプロセス性能と濡れ性を備えており、さまざまな金属の溶接に適しています。合金鋼溶接棒:低合金鋼溶接棒、中合金鋼溶接棒、高合金鋼溶接棒を含み、強度、靭性、低温性能、耐亀裂性のための特別な要件を持つ金属の溶接に使用されます。

概要

ザ金属溶接材料の選択は、溶接継手の機械的要件、作業環境、母材の化学組成、溶接プロセスの性能など、多くの要因に基づいて包括的に検討する必要がある包括的な検討プロセスです。適切な溶接材料を選択することによってのみ、溶接継手の品質と信頼性を確保し、それによって構造全体の安全性と耐用年数を向上させることができます。

免責事項

このページの内容は参照用です。LSの情報の正確性、完全性、または有効性について、明示的または黙示的な表明または保証を行いません。性能パラメータ、幾何公差、特定の設計機能、材料の品質と種類または仕上がりは、サードパーティのサプライヤーまたは製造業者がLongshengネットワークを通じて何を提供するかについて推測されるべきではありません。それは買い手の責任です部品の見積もりを求めていますをクリックして、それらのパーツの特定の要件を決定します。お願いしますお 問い合わせもっと詳しくINFのオーメーション.

LSチーム

この記事は、複数の LS コントリビューターによって書かれました。LSは、製造業の主要なリソースであり、CNC加工,板金加工,3Dプリンティング,射出成形,金属プレス加工など。